Изобретение относится к области металлургии сплавов, содержащих в качестве основы железо с заданным соотношением легирующих и примесных элементов, и предназначено для изделий судового машиностроения (гребных валов, шестерен осей и крепежа палубных механизмов и винтов).

Известна сталь аустенитного класса повышенной прочности 0Х18Г11Н5БАФ (НН-3БФ, ЭП 321), содержащая до 0,08% углерода, 18,0-19,5% хрома, 4,5-5,5% никеля, 10,0-12,5% марганца, 0,48-0,58% азота, 0,9-1,2% ванадия, до 0,8% кремния, до 0,030% серы, до 0,045% фосфора, 0,2-0,4% ниобия и тантала, железо и неизбежные примеси - остальное [1, с.214]. Из-за высокого содержания аустенитообразующих элементов (углерода и азота), а также ванадия при закалке от 1060-1080°С в стали сохраняются карбиды и нитриды легирующих элементов типа Cr23C6, Cr2N, VN, которые, как правило, скоагулированы по границам зерен, что снижает пластичность, ударную вязкость и коррозионную стойкость стали [1, с.222].

Наиболее близкой к изобретению по назначению, составу и потребительским свойствам является аустенитная коррозионно-стойкая сталь со сверхравновесным азотом, содержащая 0,01-0,10% углерода, 15,0-20,0% хрома, 4,0-7,0% никеля, 0,1-3,0% марганца, 0,40-1,00% азота, 0,05-0,50% ванадия, 0,05-0,50% ниобия, 0,1-1,0% кремния, 0,5-4,0% молибдена, до 0,01% алюминия, до 0,01% серы, до 0,03% фосфора, до 0,02% кислорода, 0,05-0,50% титана, 0,05-0,50% вольфрама, 0,5-3,0% кобальта, 0,5-3,0% меди, железо и неизбежные примеси - остальное [2], принятая нами за прототип.

Основным недостатком этой стали является недостаточная пластичность и ударная вязкость, что способствует образованию трещин поковок при изготовлении изделий судового машиностроения.

Технический результат настоящего изобретения - получение аустенитной высокопрочной коррозионно-стойкой стали, имеющей более высокий уровень пластичности и ударной вязкости, характеризующейся большей структурной стабильностью и технологичностью.

Для достижения технического результата в стали, содержащей углерод, хром, никель, марганец, азот, ванадий, ниобий, кремний, железо и неизбежные примеси, снижается содержание углерода, азота, ниобия и увеличивается содержание хрома, при следующем соотношении компонентов, мас.%:

При этом должны выполняться следующие условия:

а) 50·(% С+% N)/%Cr=1,0-1,3;

б) 3·% Nb/(% С+% N)≤2,0.

Выполнение условия (а) необходимо для увеличения растворимости азота в стали и обеспечения тем самым ее большей структурной стабильности и однородности.

Выполнение условия (б) позволяет предотвратить интенсивное образование карбидов, нитридов и карбонитридов ниобия, а также их последующую коагуляцию по границам зерен - сталь становится более пластичной и тем самым более технологичной, имеет большую ударную вязкость.

Снижение пределов содержания в стали углерода до 0,04-0,05% позволяет не только повысить растворимость азота, но и предупредить интенсивное образование крупных карбидов типа Cr23C6, которое происходит преимущественно по границам зерен при температуре 600-700°С в процессе медленного охлаждения поковок и приводит к межкристаллитной коррозии и охрупчиванию стали.

Снижение пределов содержания в стали азота до 0,40-0,45% позволяет предупредить образование крупных нитридов типа Cr2N и VN, в том числе и по границам зерен, а также улучшить деформируемость стали при ковке. При указанном содержании азот практически полностью находится в твердом растворе, повышая тем самым прочность аустенита, и лишь небольшое его количество (около 13-17%) сконцентрировано в виде мелкодисперсных, равномерно распределенных по телу зерна карбонитридов и нитридов, не успевающих диффундировать к границам зерен. Последнее способствует повышению пластичности и ударной вязкости стали.

Высокое содержание в стали ниобия (>0,3%) приводит к интенсивному образованию крупных нитридов типа NbN при температуре 800-900°C в процессе медленного охлаждения поковок, последующей коагуляции нитридов по границам зерен - охрупчиванию стали.

При повышении пределов содержания в стали хрома до уровня 19,5-20,5% увеличивается сопротивляемость стали питтинговой коррозии и достигается наилучшее сочетание прочности и пластичности. Увеличение содержания хрома более 20,5% приводит к резкому изменению механических и коррозионных свойств (снижение пластичности, ударной вязкости, стойкости к питтингообразованию). Такое изменение свойств обусловлено появлением в структуре δ-феррита и σ-фазы.

Для достижения вышеназванного технического результата большое значение имеет технология выплавки стали.

Известен способ выплавки азотсодержащей коррозионно-стойкой стали переплавом в электродуговых печах с кислородом [3, с.333]. Расплавив шихту, металл продувают кислородом до получения углерода не более 0,05%. После продувки шлак раскисляют порошком ферросилиция и кусковым алюминием до получения светло-коричневого цвета шлака. Затем шлак скачивают начисто. После скачивания шлака на зеркало металла присаживают феррованадий, феррониобий, металлические хром и марганец. Только после полного усвоения присадок в ванну малыми порциями вводят азотированный феррохром при температуре жидкой стали не более 1440°С. После химического экспресс-анализа металл вместе со шлаком быстро выпускают в ковш. Температура металла в ковше должна быть 1475°С. Разливку металла осуществляют сифонным способом в смазанные лаком восьмигранные изложницы (1,0-5,7 т) с соотношением H/D≥4 (где Н - высота изложницы, D - диаметр вписанной окружности). Недостатком такого способа выплавки является невысокая горячая пластичность и ударная вязкость получаемой стали в состоянии после окончательной термической обработки.

Наиболее близким к изобретению способом выплавки стали является способ получения коррозионно-стойкой аустенитной стали [4]. Способ включает выплавку полупродукта в одной печи и лигатурного сплава в другой с последующим их перемешиванием и рафинированием в сталеразливочном ковше. В качестве полупродукта выплавляют сплав на основе железа и элементов, входящих в состав стали и понижающих растворимость азота в железе. В лигатурный сплав вводят азот и элементы, входящие в состав стали и повышающие растворимость азота в железе. Способ получения коррозионно-стойкой аустенитной стали [4], включающий выплавку полупродукта в электродуговой печи, принят нами за прототип.

Основным недостатком выплавки стали по способу-прототипу является невысокая пластичность и ударная вязкость получаемого металла вследствие недостаточной его чистоты по содержанию серы и фосфора. Кроме этого из-за отсутствия интенсивного перемешивания стали при выплавке, выпуске и разливке, а также относительно широкого температурного диапазона легирования и подготовки металла к разливке (что обусловлено особенностями используемого технологического оборудования) затруднено получение стабильного и однородного химического состава выплавляемой стали.

Сера и фосфор являются постоянными примесями любых сталей, поскольку попадают в металл из руд. Растворимость фосфора в аустените весьма ограничена, и при медленном охлаждении поковок, изготовленных из предлагаемой аустенитной стали, в структуре стали происходит формирование хрупких участков, обогащенных фосфором и неравномерно распределенных по объему металла. В связи с этим содержание фосфора для предлагаемой стали не должно превышать 0,030%. Сера нерастворима в железе и образует сульфид железа FeS, входящий в состав хрупкой и легкоплавкой эвтектики (ТПЛ=988°С), которая расположена, как правило, по границам зерен. Последнее способствует образованию надрывов и трещин при горячей обработке стали давлением (ковке гребных валов, например). В связи с этим содержание серы для предлагаемой стали не должно превышать 0,020%.

Технический результат настоящего изобретения - получение стали с более высокой пластичностью и ударной вязкостью за счет более низкого содержания серы и фосфора, а также более стабильного и однородного химического состава.

Технический результат изобретения достигается за счет того, что в способе получения коррозионно-стойкой аустенитной стали, включающем выплавку полупродукта в электродуговой печи, дополнительно используется установка внепечного рафинирования и вакуумирования (УВРВ) и установка «печь-ковш».

Согласно изобретению в электродуговой печи выплавляют полупродукт методом переплава легированных отходов с продувкой кислородом, содержащий углерод, хром, никель, марганец, кремний при следующем соотношении компонентов, мас.%:

Раскисление металла производят кусковым алюминием в количестве 1,0-1,5 кг/т, молотым коксом в количестве 2,0-3,0 кг/т и алюминиевым порошком в количестве 3,0-4,0 кг/т. Выпуск полупродукта осуществляют в специальный ковш с завышенными бортами для последующего вакуумирования. Шлак перед выпуском скачивают начисто при температуре металла не ниже 1650°С, не допуская попадания печного шлака в ковш.

Рафинирование полупродукта на установке внепечного рафинирования и вакуумирования осуществляют марганцем металлическим марки Мн 965, феррохромом марки ФХ003А, марганцем азотированным с содержанием углерода не более 0,03%, феррохромом азотированным марки ФХН600А с содержанием углерода не более 0,02%.

Температура металла перед вакуумированием должна быть 1650-1680°С. В ковш присаживают известь в количестве 5-6 кг/т и плавиковый шпат в количестве 1,5-2,0 кг/т. Ковш помещают в вакуумную камеру и при достижении вакуума ≈200 мм рт.ст. начинают донную продувку металла аргоном через пористые пробки с расходом аргона 30-40 л/мин. Через 1-2 мин начинают кислородную продувку через расходуемые фурмы через крышку вакуумной камеры с расходом кислорода 20-25 нм3/мин с непрерывным откачиванием газов из пространства вакуумной камеры. При достижении разрежения ≈100 мм рт.ст. продолжают продувку с максимальным расходом кислорода и максимально возможной откачкой отходящих газов из вакуумной камеры. Продувку кислородом заканчивают после подачи его расчетного количества и уменьшения давления в вакуумной камере, связанного с уменьшением количества образовавшихся газов. Время продувки кислородом составляет 40-50 мин. После окончания кислородной продувки продолжают подачу аргона в течение 20-30 мин через днищевые пробки с максимально возможным расходом, при этом давление в камере должно составлять 0,5-1,0 мм рт.ст.

После снятия вакуума на шлак присаживают кусковой алюминий в количестве 3,0-3,5 кг/т, 45% ферросилиций на 0,40% по расчету, плавиковый шпат, осуществляют присадку марганца металлического, феррованадия, феррониобия и снова начинают вакуумирование с продувкой аргоном до образования жидкоподвижного шлака.

После снятия вакуума шлак обрабатывают алюминиевым порошком и производят корректировку химического состава стали с учетом последующих присадок азотированных ферросплавов. При получении жидкоподвижного раскисленного шлака производят присадку азотированного марганца порциями до 600 кг каждая и азотированного хрома из расчета введения единовременно не более 0,015% азота. Температура металла перед разливкой поддерживается в пределах 1500-1510°С.

При заявляемом способе выплавки сталь отличается стабильностью и однородностью химического состава, а также требуемой чистотой по содержанию серы и фосфора, что обеспечивает высокую пластичность, ударную вязкость и технологичность стали.

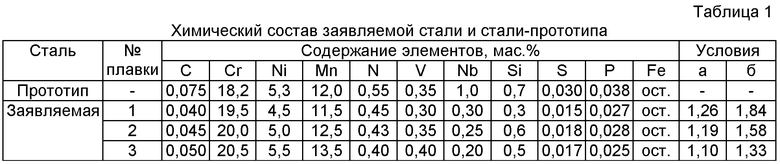

Полученные данные (табл.1-3) свидетельствуют о том, что сталь предложенного химического состава (№1-3) и полученная заявляемым способом выплавки (№1-3) обладает более высокими характеристиками пластичности и ударной вязкости при сохранении требуемого уровня прочности, отличается лучшими технологическими и эксплуатационными свойствами.

Достигнутый технический результат настоящего изобретения позволяет рекомендовать заявляемую сталь, полученную заявляемым способом выплавки, в качестве материала изделий судового машиностроения, изготавливаемых ковкой.

Литература

1. М.В.Приданцев, Н.П.Талов, Ф.В.Левин. Высокопрочные аустенитные стали. М.: Металлургия, 1969. - 248 с.

2. Пат. JP 2008174789 (А), МПК С22С 38/00; С22С 38/58. Nigh nitrogen austenitic stainless steel / Takahashi Fumio, Momoi Yoshikazu, Kajikawa Koji, Yamada Hitohisa; заявитель и патентообладатель Japan steel works Ltd. - № JP20070008664 20070118; опубл. 31.07.08.

3. А.Д.Крамаров. Производство стали в электропечах. М.: Металлургия, 1964. - 440 с.

4. Пат. 2385948, Российская Федерация, МПК С21С 5/00. Способ получения нержавеющей аустенитной стали / Мурадян О.С., Добровольский А.В. (РФ). - №2008111001/02; заявл. 21.03.08; опубл. 10.04.10. - 2 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

| Хладостойкая аустенитная высокопрочная сталь | 2015 |

|

RU2608251C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2012 |

|

RU2499839C1 |

| Аустенитная высокопрочная коррозионно-стойкая немагнитная азотсодержащая сталь ЗИ135 | 2023 |

|

RU2813453C1 |

| ПРОКАТ СОРТОВОЙ ГОРЯЧЕКАТАНЫЙ В ПРУТКАХ, КРУГЛЫЙ | 2012 |

|

RU2479644C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ УГЛЕРОДИСТОЙ ИЛИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2002 |

|

RU2221875C2 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАБИЛИЗИРОВАННОЙ АУСТЕНИТНОЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2014 |

|

RU2583220C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2686758C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРЖАВЕЮЩЕЙ АУСТЕНИТНОЙ СТАЛИ | 2008 |

|

RU2385948C2 |

Изобретение относится к области металлургии, в частности к составу аустенитной высокопрочной коррозионно-стойкой стали и способу ее выплавки. Аустенитная высокопрочная коррозионно-стойкая сталь содержит следующие компоненты, мас.%: углерод 0,04-0,05; хром 19,5-20,5; никель 4,5-5,5; марганец 11,5-13,5; азот 0,40-0,45; ванадий 0,30-0,40; ниобий 0,2-0,3; кремний 0,3-0,8; сера не более 0,020; фосфор не более 0,030; железо и неизбежные примеси - остальное, при соблюдении следующих условий: 50·(% С + % N)/% Cr=1,0-1,3; 3·% Nb/(% С + % N)≤2,0. Способ выплавки стали указанного состава включает расплавление шихты, наведение шлака, продувку кислородом, скачивание шлака, раскисление ванны ферросилицием и кусковым алюминием с последующим присаживанием феррониобия, наведение рафинировочного шлака, введение безазотистых ферросплавов, затем введение в ванну малыми порциями азотированного феррохрома и дополнительное использование установки внепечного рафинирования и вакуумирования и установки «печь-ковш». Использование изобретения обеспечивает чистоту выплавляемой стали по сере и фосфору, а также получение более стабильного и однородного химического состава стали. 2 н.п. ф-лы, 3 табл.

1. Аустенитная высокопрочная коррозионно-стойкая сталь для изделий судового машиностроения, содержащая углерод, хром, никель, марганец, азот, ванадий, ниобий, кремний, железо и неизбежные примеси, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

при выполнении условий:

50·(% С + % N)/% Cr=1,0-1,3;

3·% Nb/(% С + % N)≤2,0.

2. Способ выплавки аустенитной высокопрочной коррозионно-стойкой стали для изделий судового машиностроения по п.1, включающий выплавку в электродуговой печи полупродукта, содержащего 0,20-0,25% углерода, раскисление ванны ферросилицием, выпуск в ковш при температуре 1650-1670°С и добавку кускового алюминия, после этого металл из ковша выпускают через донный шиберный затвор в ковш установки внепечного рафинирования и вакуумирования с отсечением шлака и присаживают известь, затем осуществляют продувку металла кислородом при постоянном перемешивании металла аргоном с использованием электромагнитного перемешивателя, после продувки присаживают синтетический шлак, состоящий из оксидов кальция и алюминия, и осуществляют первое вакуумирование, затем после раскисления металла ферросилицием, кусковым алюминием, присадки безазотистых феррониобия и феррованадия, дополнительно добавляют марганец и известь и осуществляют второе вакуумирование, после чего раскисляют шлак порошком ферросилиция и кусковым алюминием, в ванну вводят малыми порциями азотированные ферросплавы при постоянном перемешивании и проводят разливку стали с защитой струи аргоном от вторичного окисления.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРЖАВЕЮЩЕЙ АУСТЕНИТНОЙ СТАЛИ | 2008 |

|

RU2385948C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО- И ИЗНОСОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2000 |

|

RU2158319C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2068022C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2012-07-20—Публикация

2011-01-13—Подача