Изобретение относится к металлургии, в частнопти к термической обра. Аотке магнитополужестких деформируемых аустенитных материалов, применяемых в высокоскоростных электродвигателях .

Известен способ термической обработки магнитополужестких сплавов на железоникелевой основе, включающий нагрев на твердый раствор, отпуск при 650-750 С в аустенитном состоянии, холодную прокатку и старение J.

Недостатками способа являются затрудненность пластической деформации, а также низкое значение коэрцитивной силы (до 6,А кА/м) после заключительного старения.

Наиболее близким по технической сущности и достигаемому эффекту является способ термической обработки магнитополужесткого сплава, заключающийся в нагреве на твердый раствор, холодной пластической деформации, старении в аустенитном состоянии, охлаждении и повторном старении в интервале 450-520С, обеспечивающий значения коэрцитивной силы до 8,4 кА/м 2

Однако известный способ, сохраняя высокую прочность сплавов на железоникелевой основе, не позволяет получить повышенные значения коэрцитивной силы.

Получить требуемые значения магнитных и прочностных свойств магнито- полужестких деформируемых метастабильных аустенитных сплавов на железоникелевой основе путем изменения режимов деформации или старения не представляется возможным.

Цель изобретения - повышение магнитных свойств магнитополужестких деформируемых метастабильных аустенитных сплавов на железоникелевой основе при сохранении высоких механических свойств.

о Поставленная цель достигается тем, что способ термической обработки, магнитополужестких деформируемых метастабильных аустенитных сплавов на железоникелевой основе, включающий н агрев на твердый раствор, холодную пластическую деформацию, старение в аустенитном состоянии, охлаждение и заключительное старение, дополнительно включает отпуск после нагрева на твердьй раствор, а заключительное старение проводят в двухфазном аустенитно-мартенситном состоянии с приложением магнитного поля.

Отпуск проводят в интервале температур 500-550°С в течение 1-2 ч.

Холодную пластическую деформацию проводят со скоростью 80-100 мм/мин. 5 Заключительное старение в двухфазном аустеннтно-марте1 ситном состоянии проводят при 550-650С в магнитном поле напряженностью 400-800 кА/м с вьодержкой 30-60 мин, при этом на10 грев до температуры старения проводят со скоростью 5-150С/мин.

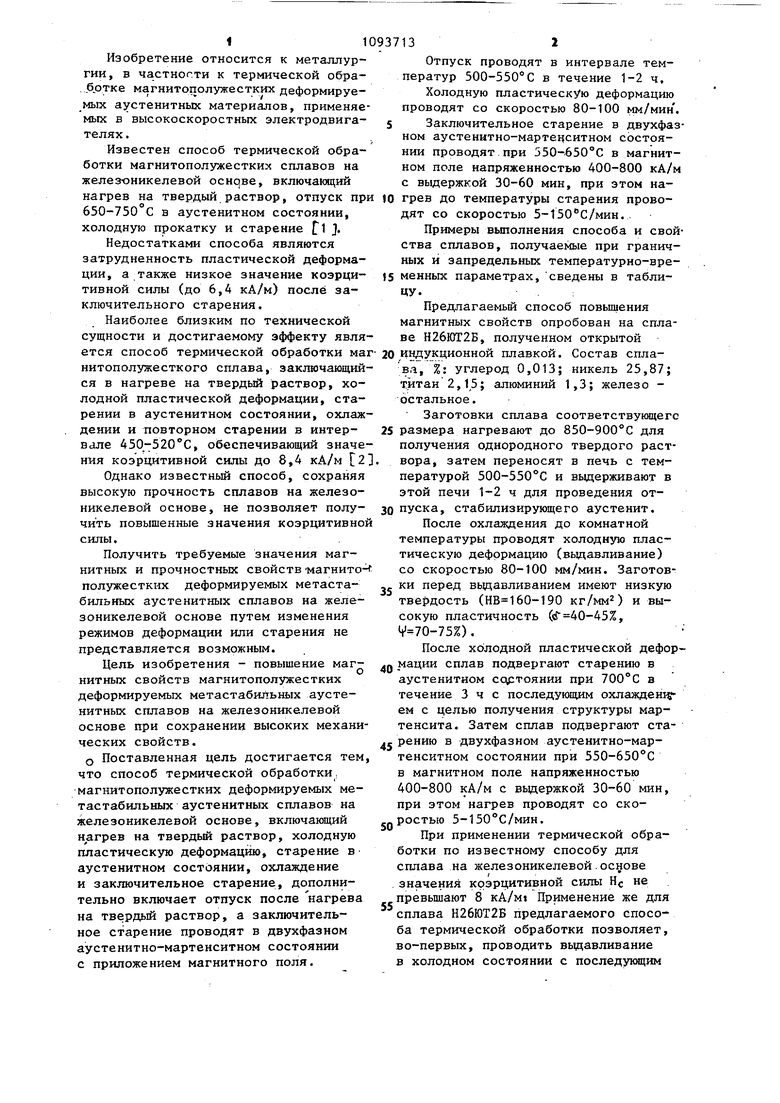

Примеры вьшолнения способа и свойства сплавов, получаемые при граничных и запредельных температурно-вре 5 менных параметрах, сведены в таблицу.

Предлагаемьй способ повышения магнитных свойств опробован на сплаве Н26ЮТ2Б, полученном открытой

ва, %: углерод 0,013; никель 25,87; титан 2,15; алюминий 1,3; желез о остальное.

Заготовки сплава соответствующего

5 размера нагревают до 850-900°С для получения однородного твердого раствора, затем переносят в печь с температурой 500-550°С и выдерживают в этой печи 1-2 ч для проведения от0 пуска, стабилизирующего аустенит. После охлаждения до комнатной температуры проводят колодную пластическую деформацию (вьщавливание) со скоростью 80-100 мм/мин. Заготовки перед вьиавливанием имеют низкую твердость (НВ 160-190 кг/мм) и высокую пластичность («Г 40-45%, 70-75%).

После хблодной пластической дефорд мации сплав подвергают старению в аустенитном сс ртоянии при 700°С в течение 3 ч с последующим охлажденщем с целью получения структуры мартенсита. Затем сплав подвергают старению в двухфазном аустенитно-мартенситном состоянии при 550-650С в магнитном поле напряженностью 400-800 кА/м с выдержкой 30-60 мин, при этом нагрев проводят со скоростью 5-150°С/мин.

При применении термической обработки по известному способу для сплава на железоникелевой.основе значения коэрцитивной силы не превышают 8 кА/Mt Применение же для сплава Н26ЮТ2Б предлагаемого способа термической обработки позволяет, во-первых, проводить вьщавливание в холодном состоянии с последукицим 20 индукционной плавкой. Состав спла упрочнением, а, во-вторых, получить значения коэрцитивной силы до 2426 кА/м. Таким образом, применение пред-. лагаемого способа термической обра.ботки позволяет значительно повысить 0937134 величину Н(. метастабильных аустенитных сплавов на железоникелевой основе и использовать сплавы данного класса для дешевых гистерезисных электродвиj гателей, допускающих использование в настоящее время таких сплавов, как 12ГН, 20НЮ или 22НЮ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механикотермической обработки метастабильных аустенитных сталей | 1980 |

|

SU1022997A1 |

| Способ термической обработки сталей | 1982 |

|

SU1134613A1 |

| Способ обработки метастабильных аустенитных железоникелевых сплавов | 1979 |

|

SU855017A1 |

| Способ изготовления пружин из легированных сталей | 1981 |

|

SU1014936A1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2451754C1 |

| Способ изготовления проволоки из метастабильных аустенитных сталей | 1977 |

|

SU737484A1 |

| Способ термической обработки изделий из метастабильных аустенитных сталей с интерметаллидным упрочнением | 1979 |

|

SU876744A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ МАРТЕНСИТНО-СТАРЕЮЩЕЙ СТАЛИ | 2009 |

|

RU2391413C1 |

| СПОСОБ КОМБИНИРОВАННОЙ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2422541C1 |

| Способ термической обработки сталей | 1977 |

|

SU709698A1 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАГГОГГОПОЛУЖЕСТКИХ ДЕФОРМИРУЕМЫХ МЕТАСТАБИПЬНЫХ АУСТЕНИТНЫхСПЛАВОВ НА ЖЕЛЕЗОНИКЕЛЕВОЙ ОСНОВЕ, включающий нагрев на твердый раствор, холодную пластическую деформацию, старение в аустенитном состоянии, охлаждение и заключительное старение, о т, личающийся тем, что. с целью повьппения магнитных свойств . при сохранении механических свойств, после нагрева на твердьй раствор дополнительно проводят отпуск, а заключительное старение проводят в двуз фазном аустенитно-мартенситном состоянии с приложением магнитного поля. 2.Способ по п. 1, о т л и ча.ющийся тем, что отпуск проводят в интервале температур 500-550С в течение 1-2 ч. 3.Способ по п. 1, отлича ю- щ и и с я тем, что холодную пластическую деформацию сплавов ведут со скоростью 80-100 мм/мин. (Л 4.Способ по п. 1,отличающ и и с я тем, что заключительное старение в двухфазном аустенитномартенситном состоянии проводят в с интервале температур 550-650°С в магс нитном поле напряженностью 400800 кА/м с вьвдержкой 30-60 мин, присо 00 чем нагрев до температуры старения проводят со скоростью 5-150 град/ /мин. 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-23—Публикация

1982-07-08—Подача