(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ МЕТАСТАБИЛЬНЫХ АУСТЕНИТНЫХ

Изобретение относится к области металлургии, в частности к изготовлению, проволоки из метастабильных аустенитных сталей.

В современной металлургии большое значение придается получению в готовой проволоке сочетания высокой гфочности и пластичности, что повышает конструктивную nfio4HOCTb и надежность Италии ответственного назначения.

Известен способ изготовления стальной проволоки, включающей холодное и теплое волочение, повторяемые многократно ,l .

Известен способ изготовления проволоки из беэуглеродистых старей со стабильным аустенитом, включающий холодное волочение на величину больше 80% и отпуск при 950°С 2 .

Известен способ изготовления прутков н проволоки из сталей аустенитно-мартейситного класса, включающий горячую пластическую деформацию при 700СТАЛЕЙ800 С, подготовку поверхности к воло чению, волочение при температуре на 20-300 С превышающей температуру точки М d (температура начала мартенситного превращения в условиях деформации), и окончательную термическую обра ботку зу .

Все вышеуказанные способь обработки проволоки не подходят для решения проблемы снижения обрывности и повышения ста10бильности свойств метастабильных сталей, так как относятся к другим классам сталей и не ставят целью получение сочетания весьма высоких значений прочности и пластичности.

15

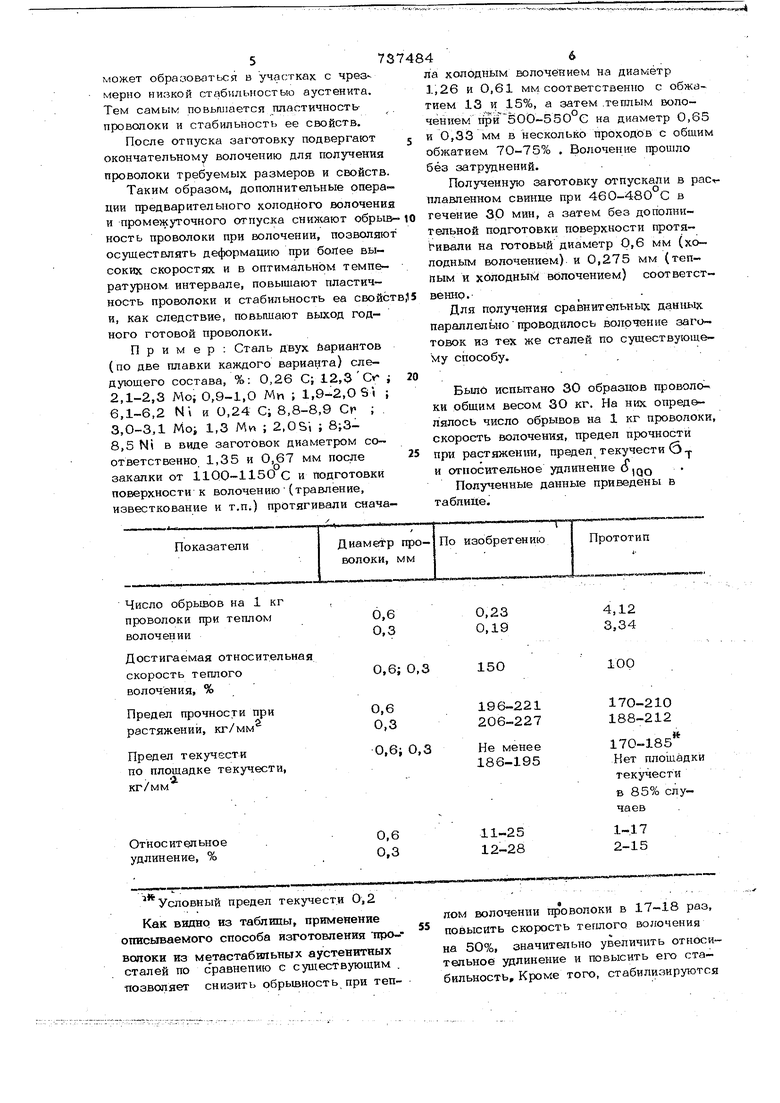

Наиболее близким по технической сущности и достигаемому результату к зазвляе1 ому является способ получения проволоки из метастабильных аустенит20ных сталей, заключающийся в том, что сталь, содержащую 0,2-0,5 ю углерода и азота, а также свыше 0,5% хотя бы одного из следующих элементов: молибден, хром, марганец ванадий, ниобий, тантал, вольфрам после закапки на аустенит подвергают теплому волочению при температуре выше Mdi, но ниже температуры рекристаллизации.. Полученный нестабильный аустенит при нагружении в процессе эксплуатации переходит в мартенсит, в результате чего сталь приобретает следующие свойства: предел текучести (э 140200 кг/мм , относительное удлинение 00 ° 15-30% 4 . Недостатком указанного способа явля ется низкое качество получаемой проволоки из-за высокой обрывности при теплом волочении и низкой стабильности свойств проволоки по длине и, как следствие, низкий выход годного. Причина этого заключается в том, что при закал ке заготовки с высокого нагрева сильно падает предел текучести стали из-за гомогенной структуры, отсутствия упрочня ющих фаз и низкой плотности дислокации При нагреве заготовки перед теплым в лоче ние м сопротишёние деформации сн жается дополнительно, причем тем сильнее, чем выше температура деформации. Это приводит к тому, что при теплом волочении и других видах деформации со значительным растягиваюш.им усилием темп упрочнения недостаточно высок, проволока на выходе продолжает вытягиваться и обрывается. Поэтому теплое волочение приходится вести на низких скоростях (6-30 м/мин - в зависимости от типа стана и диаметра проволоки) и небольшими обжатиями (14-18%); дефор мацию нельзя вести в наиболее благопри ятном, с точки зрения получения оптимал ных свойств готовой проволоки, темпера турном интервале 500-550 С и прихо- дится ограничиваться температурами 46О-480°С. Волочение с большими, суммарными деформациями приводит к высокой концентрации напряжений. В местах неблагоприятной структурой (обезуглероживание, участки мартенсита микротрещины) или дефектами поверхнос эти, напряжения приводят к снижению пластических характеристик и стабильности свойств проволоки. Целью изобретения является повышение выхода годного проволоки из метаст бильных аустенитных сталей за счет снабжевия обрывности при теплом волочв НИИ и повышении стабильности физикомеханических свойств проволоки. 844 Поставленная цель достигается тем, что в предлагаемом способе получения проволоки из Метастабильных аустенитных сталей, включающем закалку и теплое волочение при температуре BUUJO точки начала мартенситного превращения в условиях деформации МсЗ, но ниже температуры рекристаллизации, после закалки осуществляют холодное волочение, а после теплого волочения проводят отпуск в среде, обеспечивающей равномерный прогрев проволоки, с последующим заключительным волочением; холодное волочение осуществляют однократно с обжатиями 8-15%. Кроме того, отпуск проводят в жидком теплоносителе при 450-5ОО°С в течение 20-40 мин« Предлагаемый способ осуществляют следующим образом. После нагрева заготовки до 11001200 С ее закаливают путем резкого охлаждения до комнатной температуры, фиксируя в ней аустенигную структуру. После подготовки поверхности к волочению (травление, известкование и т.п.) за х товку подвергают однократному холодному волочению с обжатиями 8-15%. Такая обработка приводит к повьшению сопротивления металла пластическому течению за счет повышения плотности дефектов кристаллического строения (дислокаций, двойников деформации и т.п.) и появления небольшого количества, не более 6% мартенсита -деформации, что дает возможность осуществлять дальнейшее теплое волочение при температуре выше точки Ма (оптимальный интервал 500-550 С) без обрывов при скоростях раза выше, чем без предварительно холодного волочения. При холодной деформации с обжатиями ниже 8 % не достигается необходимого упрочнения заготовки и, кроме того, имеет место большая неравномерность деформации по сечению проволоки. При обжатиях более 15% за счет появления значительного количества мартенсита деформации снижается ресурс пластичности заготовки, что затрудняет последующее теплое волочение с большими суммарными деформациями. После теплого волочения заготовку отпускают при 450-500 С в течение 20-40 мин в среде рабномерного прогрева проволоки, например в расплавленном свинце, что приводит к релаксации пико- вых напряжений в мостах дефектов и к распаду мартенсита деформации, который может образоваться в участках с чрезмерно низкой стабильностью аустенита. Тем самым повьшшется пластичностьпроволоки и стабильность ее свойств. После отпуска заготовку подвергают окончательному волочению для получения проволоки требуемых размеров и свойств Таким образом, дополнительные опера ции предварительного холодного волочени и промежуточного отпуска снинсают обры ность проволоки при волочении, позволяю осуществлять деформацию при более высоких скоростях и в оптимальном температурном интервале, повышают пластичность проволоки и стабильность еа свойс и, как следствие, повышают выход годного готовой проволоки. Пример: Сталь двух бариантов (по две плавки каждого варианта) следующего состава, %: 0,26 С; 12, i 2,1-2,3 Moi 0,9-1,0 Mn ; 1,9-2,0 Si ; 6,1-6,2 N и 0,24 С; 8,8-8,9 Cr ; . 3,0-3,1 Moi 1,3 Mv ; 2,OSi ; 8;38,5 Ni в виде заготовок диаметром соответственно 1,35 и 0,67 мм после закалки от 1100-115О с и подготовки поверхности к волочению(травление, известкование и т.п.) протягивали снача- ла холодным волочением на диаметр 1,26 и 0,61 мм соответственно с обжатием 13 и 15%, а затем .теплым волочением11рй5ОО-550°С на диаметр 0,65 и 0,33 мм в несколько проходов с общим обжатием 70-75% . Волочение прощло без затруднений. Полученную заготовку отпускали в расгплавленном свинце при 460-480 С в течение 30 мин, а затем без дополнительной подготовки поверхности протяЬивали на готовый диаметр 0,6 мм (холодным волочением) и 0,275 мм (теппым и холодный волочением) соответственно.Для получения сра1знительных да:ниых параллельнопроводилось волочение заготовок из тех же сталей по существующему способу.- . БЬШО испытано 30 образцов проволоки общим весом ЗО кг. На них определялось число обрывов на 1 кг проволоки, скорость волочения, предел прочности при растяжении, предел текучести (3-г и относительное удлинение (IQO Полученные данные приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления проволоки и плющеной ленты из нержавеющих сталей аустенитного класса | 1980 |

|

SU1032032A1 |

| Способ изготовления проволоки и ленты из аустенитных сталей | 1982 |

|

SU1028728A1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| СПОСОБ ПРОИЗВОДСТВА ФОЛЬГИ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ АУСТЕНИТНОГО КЛАССА | 1990 |

|

RU2015182C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ХОЛОДНОДЕФОРМИРОВАННОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2023 |

|

RU2822910C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ВЫСОКОПРОЧНОЙ АРМАТУРЫ | 2020 |

|

RU2764045C1 |

| Способ изготовления стальных изделий | 1990 |

|

SU1749258A1 |

| Способ изготовления проволоки и ленты из нержавеющих сталей аустенитного класса | 1977 |

|

SU865939A1 |

| Способ изготовления проволоки из нержавеюющих сталей аустенитного класса | 1975 |

|

SU578355A1 |

Условный предел текучести 0,2

Как ввдно из таблицы, применение описываемого способа изготовления про-. волоки из метастабильных аустенитных

сталей по сравнепию с суатествующим . позволяет снизить обрывность при теппом волочении проволоки в 17-18 раз, повысить скорость тегшого волочения на 50%, значительно увеличить относительное 5здлинение и повысить его стабильность. Кроме того, стабилизируются и несколько повышаются .значения б, и б,р . Таким образом, использование предла гаемого способа изготовления прювопокв из метастабильных аустенвЕгных сталей обеспечивает следующие преимущества п сравнению с существующим способом: возможность устойчивого теплого волочейия проволоки без обрывов, повышение скоростей волочения, возможность вблочения в оптимальном, с точки зрения свойств готовой проволоки, температ грном интервале повышение пластичности готовой провлоки и стабильности ее cBoifcTB по длине, Все это значительно повышает качест во проволоки из метастабильных ауст&нитных сталей и надежность изделий аз -две. -л. ;,.„,::; л ;.-.;.„ .,: , ..--.-, ,Формула изобретения 1. Способ ИзгЬтовления проволоки из метастабильных аустенитных сталей, включающий закалку и теплре волочение заготовки при температуре выше точки Md , но ниже температуры рекристал лизадии, отличающийся тем, что, с целью повьшения выхода годного за счет снижения о.брывности при теплом волочении и повышения стабиль ности механических свойств, после закалки осуществляют дополнительно холодное волочение, а после теплого волочения проводят отпуск и волочение на конечный размер. 2.Способ по п. 1, отличающийся тем, что холодное волочение осуществляют с обжатиями 8-15%. 3.Способ по пп. 1 и 2, отличающийся тем, что отпуск проводят в жидком теплоносителе, например в расплаве свинца, при 45О-500 С в течение 20-40 мин; Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 515805, С 21 О 7/14, 1975. 2.Патент США № 3311511, кл. 148-12, 1967. 3.Авторское свидетельство СССР № 499332, С 21 D 9/52, 1974. 4..Патент США № 3488231, кл. 148-12, 1969 (прототип).

Авторы

Даты

1980-05-30—Публикация

1977-12-16—Подача