СО 4;

00 ел

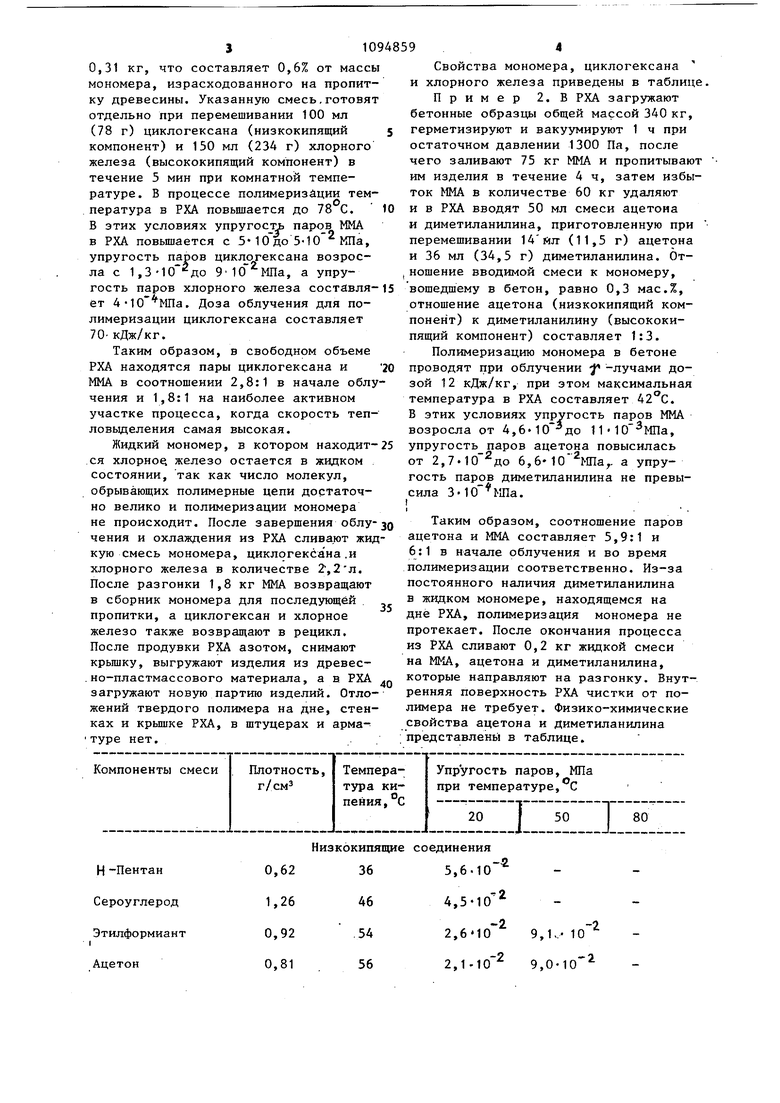

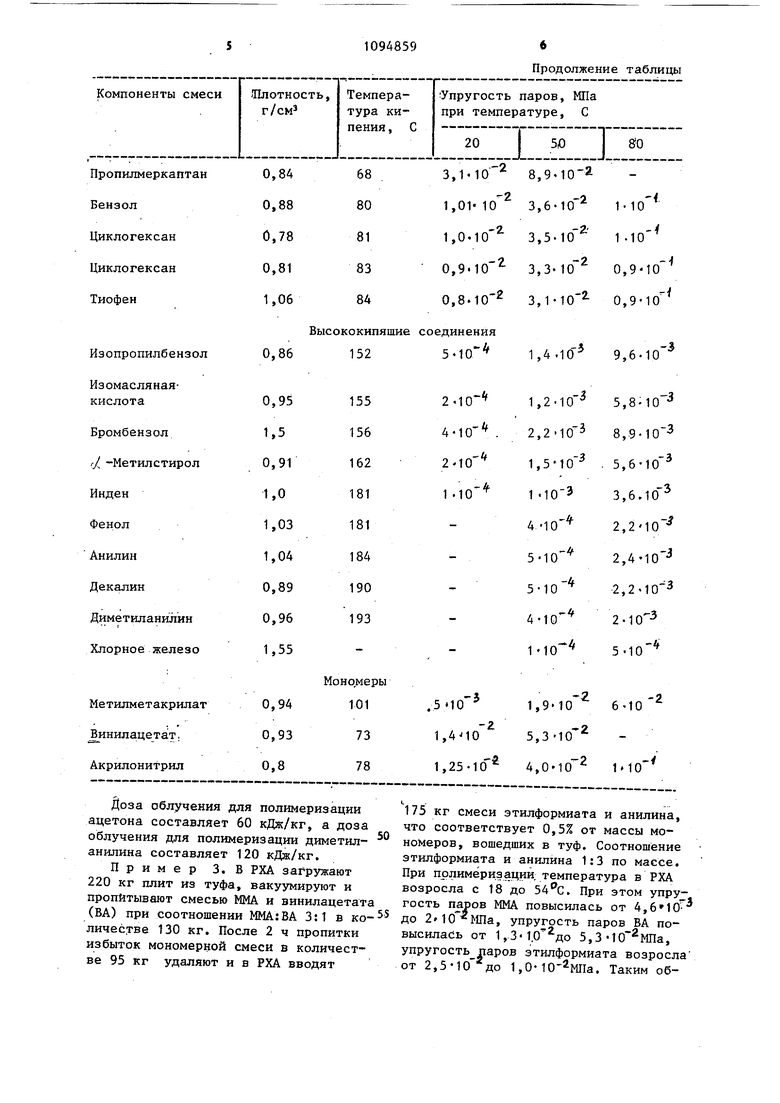

со Изобретение относится к технологии строительных материалов, в частности к радиационному модифицированию пористых материалов - древесины, бетона, туфа, волокнистых материалов, пропитанных мономерами. При проведении процессов радиационного модифицирования материалов часть мономеров выходит из пропитанного изделия либо за счет испарения, либо при .вытекании из крупных поверхностных пор и оседает на внутренних поверхностях радиационнохимического аппарата (РХА). Известен способ уменьшения образования полимерных отложений в реакторах-полимеризаторах, заключающийся в покрытии поверхности аппаратов различными соединениями, например красителями . Недостатком способа является набухание или растворение применяемых соединений в органических мономерах, что приводит к отслаиванию защитного покрытия от металла полимеризатора и загрязнению мономера. Известен также способ изготовления модифицированных пористых материалов, включающий вакуумирование, пропитку изделия мономером и последующую полимеризацию под действием ионизирующего излучения 2j. Недостатком способа является отложение полимера на внутренних поверх ностях РХА, что вызывает необходимост обязательной послеоперационной очистки РХА. Цель изобретения - упрощение технологии, повышение производительност и исключение потерь мономеров. Указанная цель достигается тем,что после пропитки вводят смесь низкокипящего и высококипящего компонен тов в количестве 0,3-0,6% от массы мономера поглощенного материалом при соотношении низкокипящего и высококипящего компонентов по массе 1:3-1:4, причем в качестве низкокипящего компонента смеси используют химическое соединение, упругость паров которого при температуре полимеризации составляет 110 -1-10 МПа, а в качестве высококипящего компонен та смеси используют химическое соеди нение, упругость паров которого при температуре полимеризации составляет 1-10 - 1- . После удаления избытка мономера на дне РХА скапливается некоторое ко личество жидкого мономера, вытекшего из поверхностных крупных пор пропитанного изделия и оставшегося на внутренних поверхностях РХА. Для предотвращения полимеризации мономера на дне и стенках РХА после окончания пропитки и слива избытка мономера в РХА вводят смесь химических соединений, которые не деструктируют и не полимеризуются вместе с мономером при дозах излучения, необходимых для полимеризации мономера и не образуют между собой азеотропные смеси. Компоненты смеси и их физические свойства приведены в таблице. Количество и качетсвенный состав вводимой, смеси зависят от вида модифицируемого изделия и состава пропитанной композиции. При пропитке древесных изделий, количество мономера, пропитавшего изделие, составляет 60-100 мас.% и поэтому температура в изделиях и РХА при полимеризации достаточно .высока и количество смеси должно быть введено много. При полимеризации других тяжелых и плотных материалов содержание мономера в них после пропитки составляет 5-8 мас.%, температура изделий при радиационной полимеризации повьпиается всего на 20-25С и количество смеси вводят минимальное. От вида модифицируемого изделия зависит и качественный состав смеси. При модифицировании древесины состав включают соединения, упругость паров которых при максимальной температуре в РХА не превыщает 0,1 МПа, например тиофен, циклогексен и циклогексан. В тоже время при модифицировании бетона вкачестве низкокипящего компонента выбирают соединение, которое создает достаточно высокую упругость паров при 40-45 С, например ацетон, этилформиат и т.п. Пример 1. РХА объемом 0,22м загружают изделия из древесины березы в количестве 0,12 м общей массой 76 кг, герметизируют и вакуумируют до давлений 2000 Па в течение 30 мин, после чего заливают в РХА мономер метилметакрилат (ММА) с температурой 20 С и количестве 130 л и пропитывают древесину в течение 2 ч. После окончания пропитки избыток мономера в количестве 76 л сливают, РХА продувают азотом и вводят смесь циклогексана и хлорного железа в количестве 310 , что составляет 0,6% от массы 0,31 кг мономера, израсходованного на пропитку древесины. Указанную смесь,готовят отдельно при перемешивании 100 мл (78 г) циклогексана (низкокипящий компонент) и 150 мл (234 г) хлорного железа (высококипящий компонент) в течение 5 мин при комнатной температуре. В процессе полимеризации температура в РХА повышается до 78 С. В этих условиях упругость паров ММА в РХА повышается с 510 до 5-10 КПа, упругость паров циклогексана возросла с 1, , а упругость паров хлорного железа составляет . Доза облучения для полимеризации циклогексана составляет 70- кДж/кг. Таким образом, в свободном объеме РХА находятся пары циклогексана и ММА в соотношении 2,8:1 в начале облу чения и 1,8:1 на наиболее активном участке процесса, когда скорость тепловьщеления самая высокая. Жидкий мономер, в котором находится хлорное железо остается в жидком состоянии, так как число молекул, обрывающих полимерные цепи достаточно велико и полимеризации мономера не происходит. После завершения облу чения и охлаждения из РХА сливают жид кую смесь мономера, циклогексана,и хлорного железа в количестве 2,2л, После разгонки 1,8 кг ММА возвращают в сборник мономера для последующей пропитки, а циклогексан и хлорное железо также возвращают в рецикл. После продувки РХА азотом, снимают крьшку, выгружают изделия из древес.но-пластмассового материала, а в РХА загружают новую партию изделий. Отложений твердого полимера на дне, стенках и крышке РХА, в штуцерах и арматуре нет. 9 Свойства мономера, циклогексана и хлорного железа приведены в таблице. Пример 2. В РХА загружают бетонные образцы общей массой 340 кг, герметизируют и вакуумируют 1 ч при остаточном давлении 1300 Па, после чего заливают 75 кг ММА и пропитывают им изделия в течение 4 ч, затем избыток ММА в количестве 60 кг удаляют и в РХА вводят 50 мл смеси ацетона и диметиланилина, приготовленную при перемешивании 14йл (11,5 г) ацетона и 36 мл (34,5 г) диметиланилина. Отношение вводимой смеси к мономеру. вошедшему в бетон, равно 0,3 мас.%, отношение ацетона (низкокипящий компонент) к диметиланилину (высококипящий компонент) составляет 1:3. Полимеризацию мономера в бетоне проводят при облучении -лучами дозой 12 кДж/кг, при этом максимальная температура в РХА составляет 42°С. В этих условиях упругость паров ММА возросла от 4, до МПа, упругость паров ацетона повысилась от 2, 6,. а упругость паров диметиланилина не превы10 МПа. сила 3 Таким образом, соотношение паров ацетона и ММА составляет 5,9:1 и 6:1 в начале облучения и во время полимеризации соответственно. Из-за постоянного наличия диметиланилина в жидком мономере, находящемся на дне РХА, полимеризация мономера не протекает. После окончания процесса из РХА сливают 0,2 кг жидкой смеси на ММА, ацетона и диметиланилина, которые направляют на разгонку. Внутренняя поверхность РХА чистки от полимера не требует. Физико-химические свойства ацетона и диметиланилина представлены в таблице.

СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННЫХ ПОРИСТЫХ МАТЕРИАЛОВ, включающий вакуумирование, пропитку изделия, мономером и последующую полимеризацию под действием ионизирующего излучения, отличающийся тем, что, с целью упрощения технолоKtlj НЫГ.- ЬгЛ h гии, повышения производительности и исключения потерь мономера, после пропитки вводят смесь низкокипящего и высококипящего компонентов в количестве 0,3-0,6% от массы мономера, поглощенного матер иалом при соотношении низкокипящего и высококипящего компонентов по массе 1:3-1:4, причем в качестве низкокипящего компонента смеси используют химическое соединение, упругость паров которого при температуре полимеризации составляет 110 - МИа, а в качестве высококипящего компонента смеси используют химическое соединение, упругост i паров которого при температуре пол меризации составляет ЫО - Ыб МПа , I

Низкокипящие соединения

0,62 1,26 0,92 0,81

-2

5,6-10

г 2 4,5-10

-2

-2

2,640

9,1.-- 10

,-2 9,0-10

2,1-10

Доза облучения для полимеризации ацетона составляет 60 кДж/кг, а доза облучения для полимеризации диметиланилина составляет 120 кДж/кг.

Пример 3. В РХА загружают 220 кг плит из туфа, вакуумируют и пропитывают смесью ММА и винилацетата (ВА) при соотношении ММА:НА 3:1 в ко личес.тве 130 кг. После 2 ч пропитки избыток мономерной смеси в количестве 95 кг удаляют и в РХА вводят

Продолжение таблицы

175 кг смеси этилформиата и анилина, что соответствует 0,5% от массы мономеров, вошедших в туф. Соотношение этилформиата и анилина 1:3 по массе. При полимеризации, температура в РХЛ возросла с 18 до . При этом упругость паров ММА повысилась от 4,610до , упругость паров ВА повысилась от 1,31, 5,, упругость паров этилформиата возросла от 2, 1,. Таким об

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент | |||

| ГРАНУЛЯТЫ ИЗ НАТУРАЛЬНЫХ СЛОИСТЫХ МИНЕРАЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2006 |

|

RU2378045C2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 0 |

|

SU393086A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-05-30—Публикация

1982-12-10—Подача