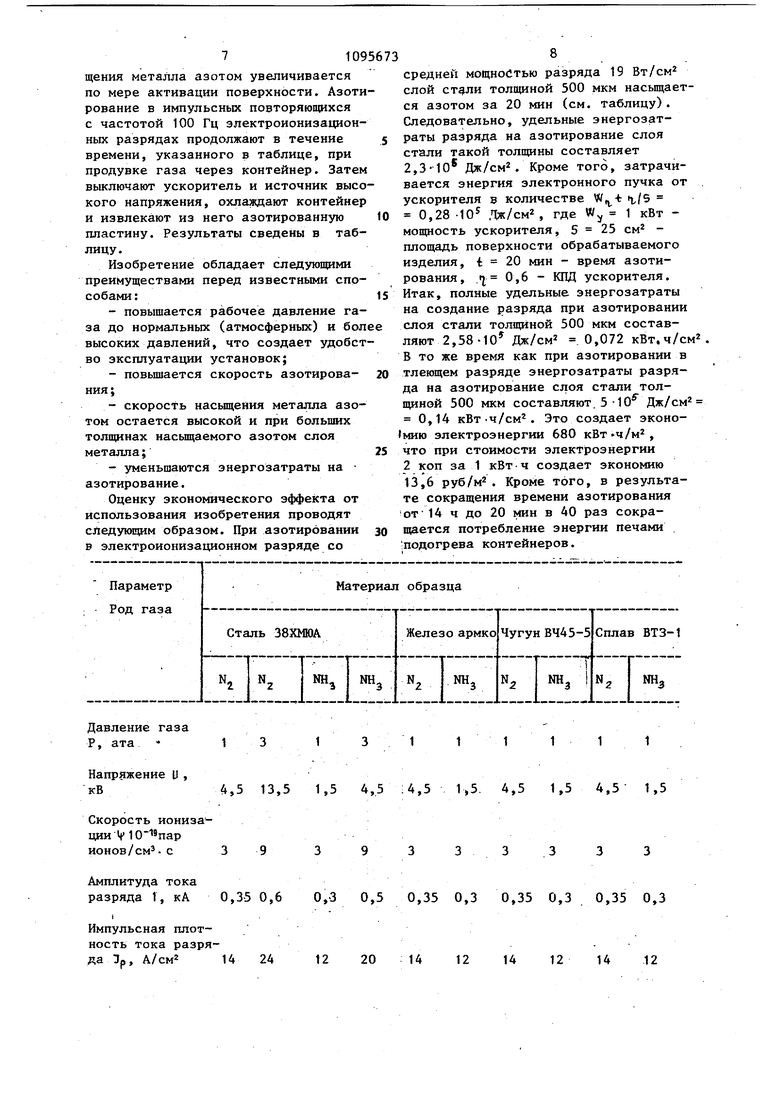

Изобретение относится к химикотермической обработке, в частности к азотированию металлических изделий. известны способы азотирования поверхностей металлов в тлеющем разряде. Сущность этих способов, напри мер Cl3j заключается в том, что в тлеющем разряде ионы газа,ускоряясь в электрическом поле катодного слоя тлеющего разряда и бомбардируя поверхность катода, вызывают катодное распыление металла (т.е. испарение отдельных атомов металла с твердой поверхности катода). Свободные атомы железа, вырванные из стального катод взаимодействуют с активными (возбужденными или ионизированными-) молекул ми аммиака или азота, находящимися у поверхности, с образованием нитридов железа. Часть нитридов конденсируется на поверхности катода, образуя поверхностный нитридный слой тол щиной до 8 мкм. Затем под действием бомбардировки ионами газа часть кит.ридов железа в нитридном слое распадается с вьщелением атомов азота, которые диффундируют в глубь металла Таким образом, при азотировании в тлеющем разряде к потоку атомов азота, обусловленному термической хемосорбцией, добавляется поток атомов азота из нитридного слоя. Напряженность электрического поля в катодном слое тлекнцего разряда составляет /vIO - 10 В/см. Это электрическое поле способствует переходу электронов- из металла к молекулам газа у поверхности, т.е. повышает скорость хемосорбции. Наиболее близким к изобретению по техническому решению (прототипом) является способ азотирования стали в тлеющем разряде 2. По этому способу азотирование осуществляют следующим образом. Подлежащее азотированию изделие помещают в герметич:ный контейнер и присоединяют к отрицательной клемме источника постоянного напряжения. Над поверхностью изделия устанавливают изолированный от него анод. Из контейнера откачивают воздух до разрежения 0,01 тор и одновременно нагревают контейнер до 250°С. Затем заполняют контейнер азотом или аммиаком и смесью азота с водородом до давления 0,1-0,2 тор и подают на электроды напряжение 1100-1400 В. При этом в газе между катодом (изделием) и анодом возникает аномальный тлеющий разряд. В аномальном тлеющем разряде при таком давлении газа плотность тока разряда может достигать 0,1 А/см, а энергия ионов, бомбардирующих катод - до 1 кэВ. Под действием интенсивной бомбардировки поверхности катода столь высокоэнергетичными ионами происходит распыление окисных пленок и загрязнений на поверхности катода. Этим осуществляется быстрая (за 560 мин) очистка (активация) поверхности изделия. После активации поверхности приступают к собственно азотированию. Для этого напряжение на электродах понижают до 600-900 В, давление газа в контейнере повьшают до 6-8 тор, а температуру повышают до 470-580с. При этом платность тока разряда снижается до 0,5-20 мА/см и уменьшается энергия ионов, бомбардирующих катод. Но в результате повьш1ения давления газа увеличивается скорость насьяцения поверхности изделия азотом. В этом режиме и осуществляют азотирование в течение нескольких часов. При этом скорость азотирования, например стали ЗОХМЮА, достигает 500 мкм за 14 ч при удельной мощности разряда 10 Вт/см и удельных энергозатратах разряда на азОтирование слоя толщиной 500 мкм до -5-105 Дж/см2/-0,14 кВт-ч/см. После насьш1ения поверхности изделшя азотом отключают напряжение, извлекают контейнер из печи, охлаждают его и повышают давление в нем до атмосферного. Затем извлекают изделие из контейнера. Азотирование в тлеющем разряде, помимо ускорения процесса, позволяет вести процесс не только в аммиаке, но и в чистом азоте без водорода. Это дает возможность предотвратить водородное охрупчивание металла. Недостатком азотирования в тлеющем разряде является низкая скорость процесса насыщения поверхностных слоев металла азотом, она составляет всего 500 мкм за 14 ч. Низкая скорость азотирования в тлеющем разряде обусловлена низким рабочим давлением газа. Действительно, как растворимость газов в металле, так и скорость диффузии газа в металле, так и скорость хемосорбции газа растут с ростом давления газа. Поэтому применение в известном способе низкого 31 давления .(6-8 тор) крайне отрицатель но сказывается на скорости азотирования. Но в известном способе давление газа не может быть поднято выше, потому что тлеющий разряд может существовать только при низких давлениях газа. Целью предлагаемого изобретения является увеличение скорости насыщения металла азотом. Поставленная цель достигается тем, что в способе азотирования металлических изделий с помощью объ емного электрического разряда в газе, где пространство между поверхностью изделия и сопрягаемым с ней электродом заполняют азотом или аммиаком и азотоводородной смесью, а |на злектрод и изделие подают разность электрических потенциалов, сог ласно изобретению в пространство между поверхностью изделия и электро дом вводят пучок ионизирующего излучения , инициирующий зажигание между п верхностью изделия и электродом Heca мостоятельного объемного разряда в газе. При этом величину разности потенциалов, подаваемых на электрод и изделие, берут меньшей напряжения за жигания самостоятельного разряда в газе. Кроме того, для инициирования разряда используют импульсное ионизи рующее излучение, повторяющееся во времени. В качестве ионизирующего из лучения используют пучок релятивистс ких электронов. Насьщение поверхности изделия азотом ведут при повышенном давлении газа, которое изменяют от 1 до 3 ата.. Несамостоятельный сильноточный разряд, называемый в некоторых работах электроионизационным разрядом СзJ является разновидностью объемного разряда в газе и по некоторым параметрам похож на тлеюш 1й разряд. В электроионизационном разряде ток между электродами возникает в резуль тате ионизации газа внешним источником ионизирующего излучения (пучком релятивистских электронов, ультрафиолетовым излучением и др.). При этом плотность тока разряда Эр может быть чрезвычайно высока и ограничивается только мощностью источника из . В реальных установках, широ ко используемых для возбуждения газа электроионизационных лазеров, 3 достигает А/см . Электроионизацион734ный разряд может гореть практически при любых давлениях газа (от долей тор до десятков атмосфер). Катодная область в электроионизационном разряде вьфождена в тонкий (Ю см) катодный слой с высокой напряженностью электрического поля (до 10 В/см), которая растет с ростом Лр . Положительные ионы, как и в тлеющем разряде, ускоряются в электрическом поле катодного слоя и бомбардируют поверхность катода;. При этом плотность потока ионов 3j определяется плотностью тока разряда (3- Jp/O и достигает что раз больше, чем максимально возможная плотность потока ионов в тлеющем разряде. Электроионизационный разряд, по сравнению с тлеющим, позволяет достичь больше1 ° давления газа Р (до 10 тор), большей плотности тока разряда Зр (до 10 А/см), большей напряженности электрического поля у поверхности катода Е (до л/Ю В/см). При, электроионизационном азотировании в разряде при столь больших Е резко возрастает, по сравнению с азотированием в тлеющем разряде, количество электронов, преодолевающих поверхностный потенциальный барьер и переходящих от металла к молекулам газа, находящимся у поверхности. При высоких Ё, и при высоких давлениях газа Р скорость рождения отрицательных ионов аммиака (Щр у поверхности металла в электроионизационном разряде может быть много больше, чем в тлеющем разряде. В результате увеличивается скорость хемосорбции аммиака, первой стадией которой является рождение отрицательных ионов у поверхности металла. Увеличение скорости хемосорбции ведет к увеличению скорости азотирования. При азотировании в электроионизационном разряде, инициируемом пучком релятивистких электронов, электроны пучка, проходя через газ разрядного промежутка, попадают на поверхность катода. При этом электроны с энергией /1 МэВ проникают в сталь на глубину до 700 мкм. В то же время электроны такой энергии способны рождать дислокации в кристаллической решетке металла. С повышением плотности дислокаций до глубины « 700 мкм повьшхается и скорость диффузии атомов азота в металле до этой глубины. А это также ведет к увеличению скорости азотирования. S10 С целью обеспечения больших Ир и Е, при небольшой средней во времени мощности разряда рекомендуется в данном изобретении использовать для азотирования импульсные электроионизационные разряды с большой частотой повторения импульсов. Это дает ряд преимуществ. Во-первых, при малой средней (потребляемой от электросети мощности установки достигаются повторяющиеся с большой частотой импуль сы разряда с предельно большими Jp и Ej . А так как плотность потока электронов с катода растет с ростом Е| быстрее, чем по экспоненциальному закону, то скорость хемосорбции во время такого импульса повышается во много раз. В результате усредненная во времени скорость хемосорбдии такж оказывается большой. Во-вторых, при больших Dp в импульсе, в катодном слое активируются практически все молекулы газа, т.е. практически все молекулы становятся способными вступать в химическую связь с железом. Это обеспечивает максимальную скорость хемосорбции молекул газа. В-третьих, в интервалах между импульсами, когда скорость хемосорбции уменьшается, происходит рассасывание азота из поверхностного слоя в глубь металла, и к следующему импульсу плотность азота в поверхностном слое оказывается меньше плотности насыщения, что дает возможность следующей порции азота хемосорбироваться 1на освободившееся место. Берут образцы из стали 38Х1ЦОА (ГОСТ 4543-48), железа Армко, чугуна ВЧ 45-5 (ГОСТ 7293-54) и титанового сплава ВТЗ-1 (ОСТ 1900 13-71 Образцы берут в виде шлифованных пластин 50x50x5 мм. Пластины обезжиривают бензином и ацетоном. Затем помещают пластину в контейнер объемо 5 л на подставку из плоской медной плиты на керамическом изоляторе. Мед ная плита присоединена к отрицательной клемме источника высокого напряжения. Устанавливают над подлежащей азотированию поверхностью пластины плоский анод в виде алюминиевой фоль ги толщиной 50 мкм, натянутой на рам ку из стальной проволоки и присоединенной к металлическому корпусу контейнера. Расстояние от поверхности пластины до фольги 3 мм. Напротив анода на расстоянии 20 мм от него в верхней крьшже контейнера имеется окно 0 60 мм, затянутое титановой фольгой толщиной 50 мкм и уплотненное на вакуум. Металлический корпус контейнера присоединен к положительной клемме источника высокого напряжения и заземлен. Откачивают контейнер доразрежения тор и одновременно нагревают до 500+50С. (Корпус контейнера нагревается электроподогревателем) . Затем заполняют контейнер азотом или частично диссоциированным аммиаком (степень диссоциации 30%) до давления Р, указанного в таблице. Подают на электроды контейнера напряжение и , указанное в таблице. Через верхнее окно контейнера направляют в него пучок релятивистских электронов от ускорителя ЭЛИТА-1,5. Энергия электронов пучка 1 МэВ, Длительность импульса пучка 3 мкс, частота повторения импульсов 100 Гц, плотность тока пучка на входе в контейнер 0,1 А/см в импульсе, средняя во времени мощность пучка 1 кВт. Электроны пучка проходят через титановую фольгу верхнего окна контейнера, затем пронизывают алюминиевую фольгу анода и ионизируют газ между анодом и поверхностью обрабатываемой пластины, играющей роль катода. Затем электроны пучка бомбардируют поверхность этой пластины. Ионизирующая способность пучка электронов в газе (скорость ионизации газа) V зависит от давления газа Р и приведена в таблице. При ионизации газа между поверхностью пластины и анодом возникает импульсный электроионизационньй разряд с длительностью импульса, равной длительности импульса пучка. Амплитуда тока разряда Эр и плотность тока разряда (импульсная 3, средняя по времени оср ) приведены в таблице, где также указана средняя во времени мощность разряда W , приходящаяся на 1 см катода. Под действием совместной бомбардировки поверхности пластины релятивистскими электонами пучка и ионами плазмы разряа поверхности пластины обезгаживается и активируется. Активация продолается 2-3 мин при продувке газа чеез контейнер с расходом 5 л/мин. дновременно начинается азотирование оверхности пластины. Скорость насыщения металла азотом увеличивается по мере активации поверхности. Азотирование в импульсных повторяющихся с частотой 100 Гц электроионизационных разрядах продолжают в течение времени, указанного в таблице, при продувке газа через контейнер. Затем выключают ускоритель и источник высокого напряжения, охлаждают контейнер и извлекают из него азотированную пластину. Результаты сведены в таблицу.

Изобретение обладает следующими преимуществами перед известными способами:

-повышается рабочее давление газа до нормальных (атмосферных) и бол высоких давлений, что создает удобство эксплуатации установок;

-повышается скорость азотирования;

-скорость насыщения металла азотом остается высокой и при больших толщинах насыщаемого азотом слоя металла;

-уменьшаются энергозатраты на азотирование.

Оценку экономического эффекта от использования изобретения проводят следуювщм образом. При азотировании в электроионизационном разряде со

средней мощностью разряда 19 Вт/см слой толщиной 500 мкм насьпдается азотом за 20 мин (см. таблицу). Следовательно, удельные энергозатраты разряда на азотирование слоя стали такой толщины составляет 2,3-10 Дж/см . Кроме того, затрачивается энергия электронного пучка от ускорителя S количестве W,-t it/S 0,28 -10 .Тж/см , где VI 1 кВт мощность ускорителя, 5 25 см площадь поверхности обрабатываемого изделия, t 20 мин - время азотирования, .4 0,6 - КПД ускорителя. Итак, полные удельные энергозатраты на создание разряда при азотировании слоя стали толщиной 500 мкм составляют 2,58-10 Дж/см 0,072 кВт.ч/с В то же время как при азотировании в тлеющем разряде энергозатраты разряда на азотирование слоя стали толщиной 500 мкм составляют. 5-10 Дж/см 0,14 кВт-ч/см. Это создает эконо1мию электроэнергии 680 , что при стоимости электроэнергии 2 коп за 1 кВт - ч создает экономию 13,6 руб/м . Кроме того, в результате сокращения времени азотирования

ОТ-14 ч до 20 мин в 40 раз сокращается потребление энергии печами

:подогрева контейнеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2362831C2 |

| Способ очистки водорода | 1981 |

|

SU1000390A1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ СТАЛИ | 2009 |

|

RU2413784C1 |

| СПОСОБ ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЯ ИЗ СТАЛИ ИЛИ ИЗ ЦВЕТНОГО СПЛАВА | 2009 |

|

RU2413033C2 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМОНАКАЛИВАЕМОГО ПОЛОГО КАТОДА ИЗ НИТРИДА ТИТАНА ДЛЯ СИСТЕМЫ ГЕНЕРАЦИИ АЗОТНОЙ ПЛАЗМЫ | 2012 |

|

RU2513119C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2017 |

|

RU2664106C2 |

| СПОСОБ ГЕНЕРАЦИИ ПЛОТНОЙ ОБЪЕМНОЙ ИМПУЛЬСНОЙ ПЛАЗМЫ | 2016 |

|

RU2632927C2 |

| Способ азотирования металлических изделий в объемном электрическом разряде | 1987 |

|

SU1497270A1 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

Ь СПОСОБ АЗОТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ с помощью объемного электрического разряда в газе между поверхностью изделия и сопрягаемым с ней электродом, включающий заполнение пространства между изделием и электродом азотом или аммиаком и азотоводородной смесью и подачу на электрод и изделие разности электриче ских потенциалов, о т л ичающийся тем, что, с целью повышения скорости насыщения металла азотом, в пространство между поверхностью изделий и электродом вводят пучок ионизирующего излучения, инициирующий зажигание между поверхностью изделия и электродом несамостоятельного объемного разряда в газе. 2.Способ по п. 1, о т л и ч а ющ и и с я тем, что величину разности потенциалов, подаваемых на электрод и изделие, берут меньшей напряжения самостоятельного разряда в газе. 3.Способ по п. 1, отлича ющ и и с я тем, что для инициирования разряда используют импульсы ионизирующего излучения, повторяющиеся во времени. (Л 4.Способ по п. 1, отлича ющ и и с я тем что в качестве ионизирующего излучения используют пучок релятивистских электронов. 5. Способ по п. 1, отлича ющ и и с я тем, что насыщение поверхности изделия азотом ведут при повышенном давленш газа. 6. Способ по п. 5, отличаю- ;о ел щ и и с я тем, что насыщение ведут при давлении газа от 1 до 3 ата. Од 00

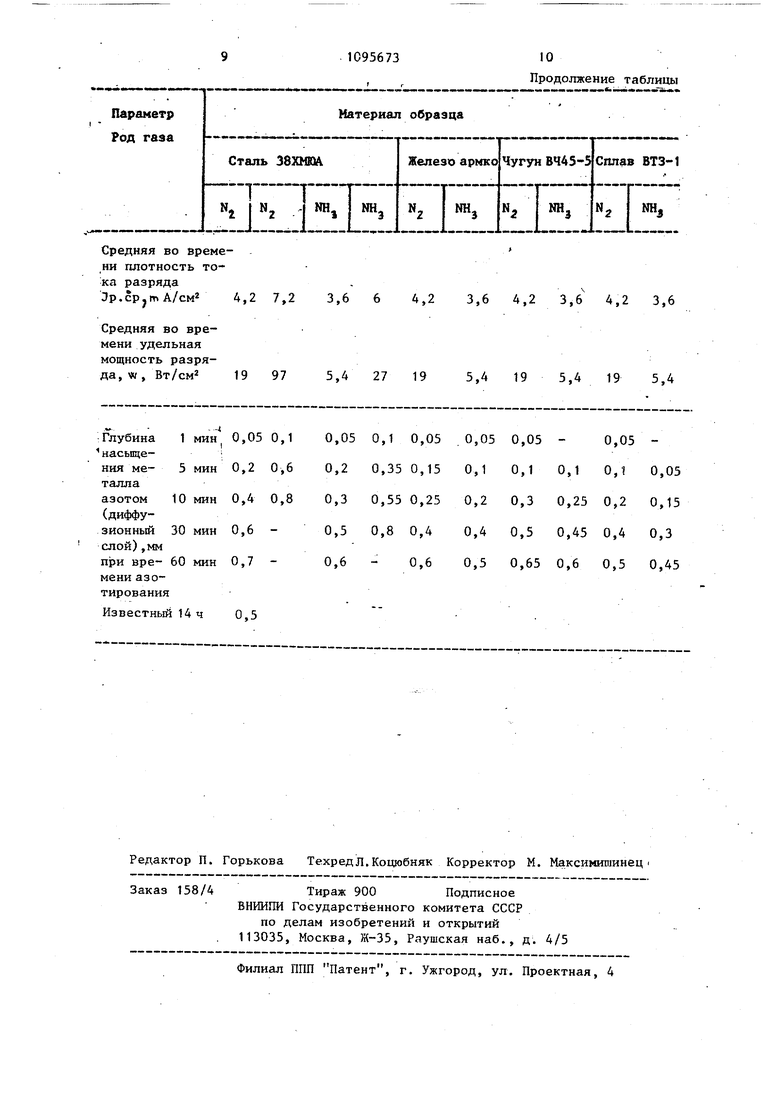

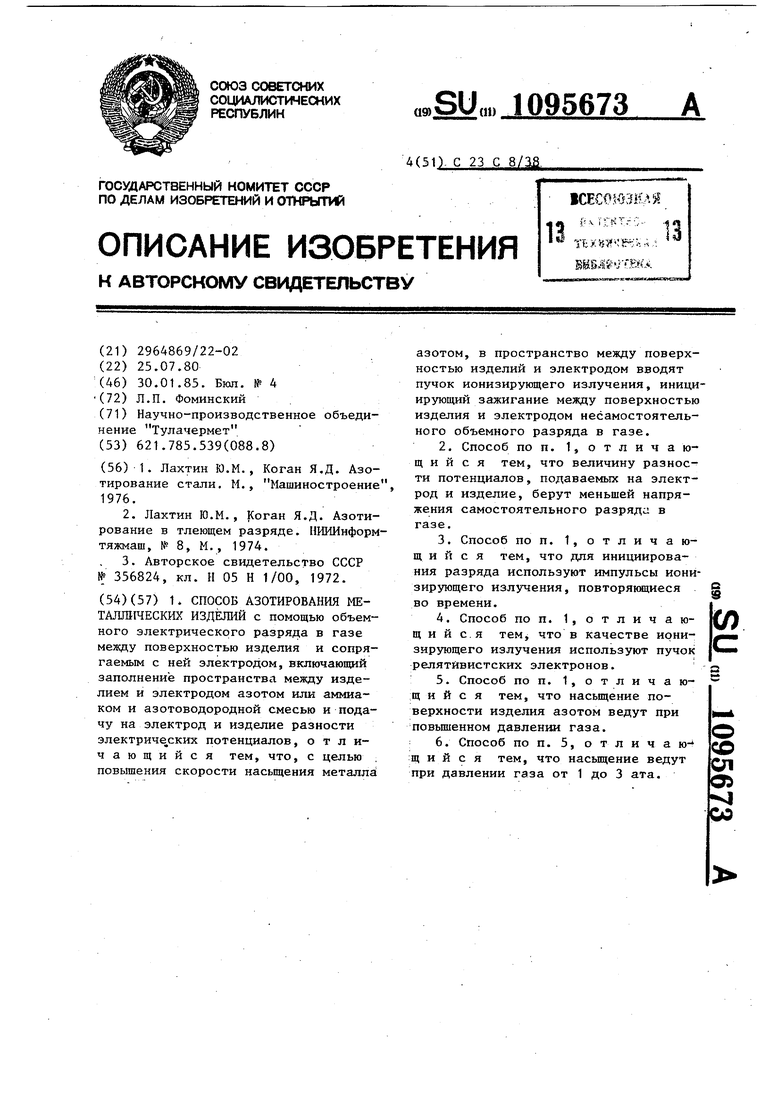

Давление газа Р, ата - 13 Напряжение и, кВ4,5 13,5 1,5 4, Скорость ионизации V 10 пар ионов/см, с 39 Амплитуда тока разряда 1, кА 0,35 0,6 0,3 0, Импульсная плотность тока разряда 1р, А/см 14 24 1 11 11 1 4,5 1,5. 4,5 1,5 4,5 1,5 0,35 0,3 0,35 0,3 0,35 0,3 14 12 14 12 14 12

Материал образца

Параметр Род газа Сталь 38XMICA NHj NHj N,JN, Средняя во времени плотность тока разряда;)р.ср,тА/см2 4,2 7,2 3,6 6 4,2 Средняя во времени удельная мощность разряда, W.BT/CM 19 97 5,4 27 19 Чугун ВЧ45-5 Сплав втз-1 Железо армко N2 Щ N NHj .3,6 4,2 3,б 4,2 3,6 5,4 19 5,4 19 5,4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лахтин Ю.М., Коган Я.Д | |||

| Азотирование стали, М., Машиностроение, 1976 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Азотирование в тлеющем разряде | |||

| НИИИнформтяжмаш, № 8, М., 1974 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-01-30—Публикация

1980-07-25—Подача