Изобретение относится к машиностроению, преимущественно химическому, и может быть использовано при термической обработке деталей из металлов, работающих в сильно нагруженных узлах машин или агрессивных средах.

Цель изобретения - снижение энергозатрат на формирование газонасыщенного слоя металла.

Поток азота предварительно ионизируют., В этом потоке зажигают разряд между электродом и изделием, а эатем прекращают предионизацию азота и насыщают изделие в потоке азота, возбужденном в самостоятельном продольном высоковольтном разряде атмосферного давления, после чего снимают напряжение и охлаждают изделие в безразрядном потоке газа.

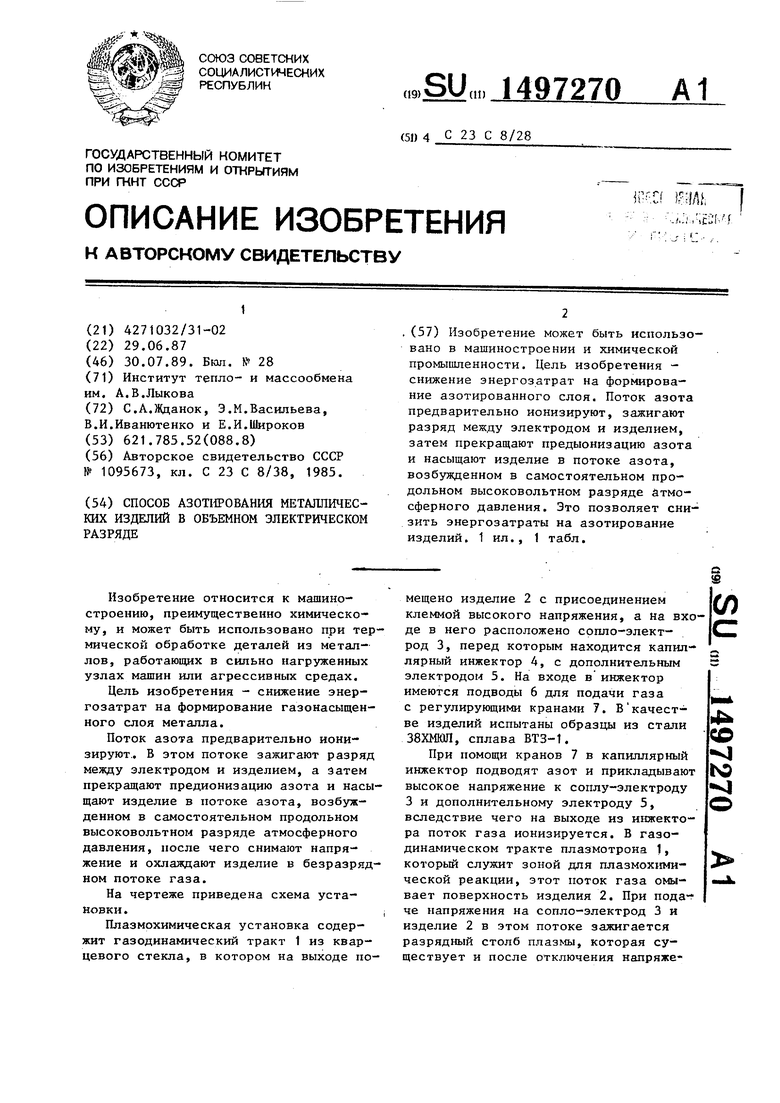

На чертеже приведена схема установки,i

Плазмохимическая установка содержит газодинамический тракт 1 из кварцевого стекла, в котором на выходе помещено изделие 2 с присоединением клеммой высокого напряжения, а на входе в него расположено сопло-электрод 3, перед которым находится капиллярный инжектор 4, с дополнительным электродом 5. На входе в инжектор имеются подводы 6 для подачи газа с регулирующими кранами 7. В качестве изделий испытаны образцы из стали 38ХМЮЛ, сплава ВТЗ-1.

При помощи кранов 7 в капиллярный инжектор подводят азот и прикладывают высокое напряжение к соплу-электроду 3 и дополнительному электроду 5, вследствие чего на выходе из инжектора поток газа ионизируется. В газодинамическом тракте плазмотрона 1, который служит зоной для плазмохими- ческой реакции, этот поток газа омывает поверхность изделия 2. При подаче напряжения на сопло-электрод 3 и изделие 2 в этом потоке зажигается разрядный столб плазмы, которая существует и после отключения напряже(Л

4: QO к

to

3149

НИН на предиоиизаторе в самостоятельном режиме горения. Экспериментальные исследования юказали, что самостоятельный разряд плазмы атмо- сферного давления устойчиво поддерживается без дальнейшей предионизации. Использование азота в качестве образующего такую плазму газа объясняется тем, что в нем отсутствуют элект- роотрицательные компоненты, приводящие к гибели электронов из-за прилипания, что затрудняет процесс зажигания разряда. Таким способом можно поддерживать высоковольтный самостоя- тельный разряд атмосферного давления при следующих физических параметрах: температура потока газа 100$Т 1300С

Дж энерговклад в разряде 300 - 6W

ДжV

20000 -, причем отношение напряженности электрического поля Е (В/см) к плотности газа поддерживают в пределах 510- В/см2 $E/N Т-Ю в/см После активации повьшают расход азота, что приводит к уменьшению энерговклада и понижению температуры.

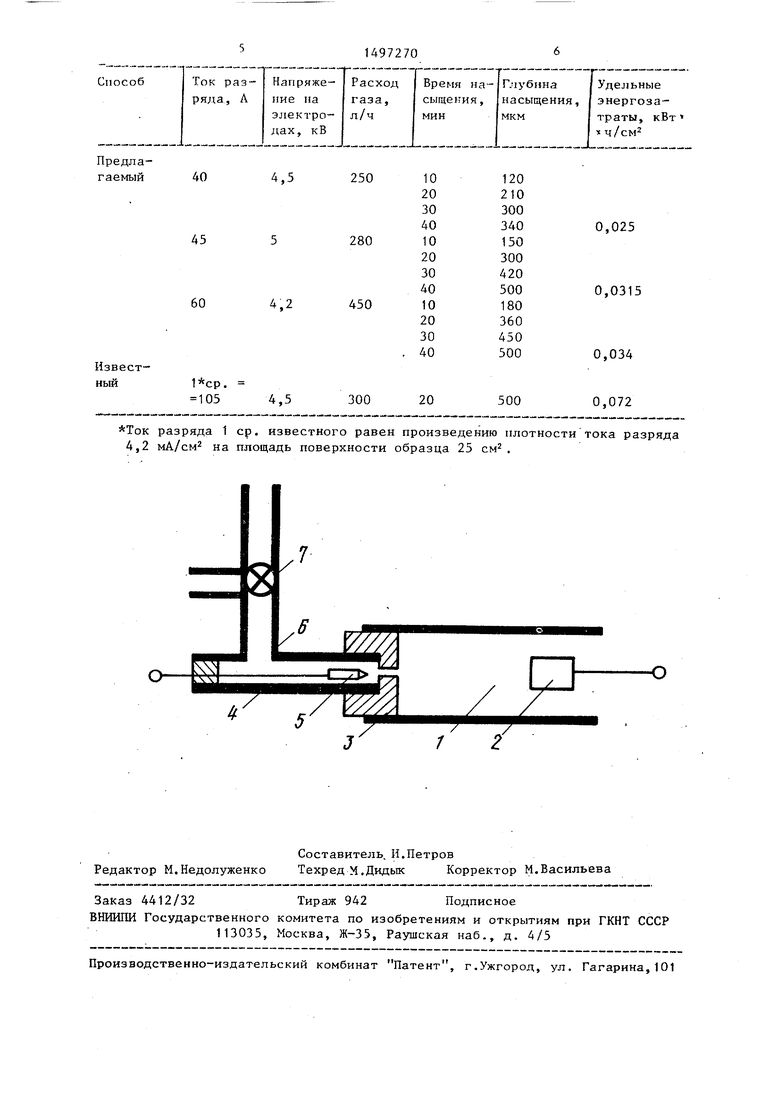

В таблице приведены результаты экспериментальной проверки процесса азотирования согласно предлагаемому изобретению. Образцы берут в виде цилиндров 0 10 X 10 мм из стали 38ХМЮА Металлографический анализ показал на образцах, обработанных по предлагаемому способу, наличие упрочнен- ного слоя с твердостью на поверхности 830 HV.

Для сравнения энергетических характеристик оценивались затраты для одного ч того же образца из стали, насыщае.мой на глубину 500 мкм по известному способу и прилагаемому. Если для известного способа эти энерго за Граты без учета затрат на нагрев корпуса контейнеров составляют 0,072 кВг Ч/см, то для предлагаемого только 0,0315 кВт ч/см. Экономия электроэнергии (0,0720,0315) 0,0405 кВт.ч на 1 см.

На поверхности образцов из титано вых сплавов БТЗ-1 в процессе термообработки азотом синтезируется слой нитрида титана в течение 10 мин толщиной 10-20 мкм, образуются упрочняющие сплав структуры на глубину 40-50 мкм равномерно-плотной насыщенности по глубине.

.

0

д

5

5

о 5

Наличие в потоке газа большого числа возбужденных молекул, внедряемого в металл элемента, способствует более высокой скорости диффузии вглубь металла, чем при тлеющем разряде низкого давления.

В зависимости от выбора параметров разряда появляется возможность гибкого управления газонасыщением, микротвердостью, износостойкостью металла, распределением структуры по глубине, так как объемный самостоятельный разряд низкотемпературной плазмы атмосферного давления после поджига на азоте существует в широких диапазонах.

Предлагаемое изобретение по сравнению с известным обладает следующими преимуществами.

За счет исключения потерь на ионизирующее излучение, на предварительный нагрев и откачку газов снижаются энергозатраты формирования газонасыщенного слоя, упрощается аппаратурное оформление способа, улучшаются удобства эксплуатации установок, повышается их надежность, появляется возможность эффективного управления соответствующим выбором параметров разряда такими характеристиками, как газонасыщение, твердость, поверхностное покрытие металла, распределение химического состава и структуры по глубине, при этом отсутствует коробление тонкостенных и сложно- фигурных изделий.

Формула изобретения

Способ азотирования металлических изделий в объемном электрическом разряде, включающий подачу разности потенциалов на электрод и изделие, пространство мезкду которыми заполнено газом при атмосферном давлении, отличающийся тем, что, с целью снижения энергозатрат, изделие насыщают в потоке азота в самостоятельном продольном высоковольтном разряде атмосферного давления, после чего снимают напряжение и охлаждают изделие в безразрядном потоке газа, причем поток азота предварительно ионизируют и зажигают в нем разряд между электродом и изделием.

Предла

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ азотирования металлических изделий | 1980 |

|

SU1095673A1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЯ ИЗ СТАЛИ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2015 |

|

RU2590439C1 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ РАЗРЯДА | 1996 |

|

RU2095903C1 |

| Электроразрядный лазер | 1978 |

|

SU713468A1 |

| СПОСОБ ПЛАЗМЕННОГО УПРОЧНЕНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 2017 |

|

RU2671522C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ НИТРИДА ТИТАНА НА ТВЕРДОСПЛАВНЫХ ПЛАСТИНАХ В ТЛЕЮЩЕМ РАЗРЯДЕ С ЭФФЕКТОМ ПОЛОГО КАТОДА. | 2014 |

|

RU2574157C1 |

| СПОСОБ СТЕРИЛИЗАЦИИ ГАЗОРАЗРЯДНОЙ ПЛАЗМОЙ АТМОСФЕРНОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2638569C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ КОРОТКОВОЛНОВОГО ИЗЛУЧЕНИЯ ИЗ ПЛАЗМЫ ГАЗОВОГО РАЗРЯДА | 2002 |

|

RU2252496C2 |

Изобретение может быть использовано в машиностроении и химической промышленности. Цель изобретения - снижение энергозатрат на формирование азотированного слоя. Поток азота предварительно ионизируют, зажигают разряд между электродом и изделием, затем прекращают предыонизацию азота и насыщают изделие в потоке азота, возбужденном в самостоятельном продольном высоковольтном разряде атмосферного давления. Это позволяет снизить энергозатраты на азотирование изделий. 1 ил., 1 табл.

Ток разряда 1 ср, известного равен произведению плотности тока разряда 4,2 мА/см на площадь поверхности образца 25 см.

-о

1 /

| Способ азотирования металлических изделий | 1980 |

|

SU1095673A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-07-30—Публикация

1987-06-29—Подача