Изобретение относится к области металлургии, а именно к химико-термической обработке, в частности к комбинированным процессам металлизации с азотированием сталей, и может быть использовано при изготовлении деталей из конструкционных легированных сталей, работающих в условиях коррозии и износа.

Известен способ формирования износостойкого покрытия на поверхности изделий из конструкционной стали, который заключается в ионно-плазменном азотировании в среде реактивного газа - азота, очистке поверхности детали и нанесение нитрида титана из плазменной фазы. Азотирование, очистку поверхности и нанесение нитрида титана осуществляют в одной вакуумной камере в плазме дугового и газового разрядов с накаленным катодом в едином цикле при давлении реактивного газа 5*10-3-2*10-2 мм рт. ст., отрицательном напряжении смещения на деталях 300-1000 В и плотности ионного тока 2-8 мА/см2 в течение 30-90 мин, очистку проводят в плазме инертного газа - аргона при давлении 3*10-4-7*10-4 мм рт. ст. и плотности тока 3-5 мА/см2, а нанесение нитрида титана осуществляют со скоростью 2 мкм/ч в течение 60 - 90 мин (см. патент РФ №2131480, МПК С23С 14/06, С23С 14 /48, опубл. 1999 г.). Недостатком данного способа является неудовлетворяющая требованиям коррозионная стойкость.

Известен способ азотирования изделия из стали в плазме тлеющего разряда, принятый в качестве прототипа, включающий размещение изделия в вакуумной камере и присоединение изделия к высоковольтному источнику питания, герметизацию вакуумной камеры и создание в ней высокого вакуума с последующей заменой на атмосферу чистого азота, получение стабильной плазмы тлеющего разряда в атмосфере чистого азота с помощью высоковольтного источника питания и потока электронов от вольфрамовой нити накала, установленной параллельно оси вакуумной камеры (см. патент РФ №2590439, МПК С23С 8/36, С23С 14/06, опубл. 2016 г.). Под действием магнитного поля происходит активация ионов азота, увеличивается их количество, что приводит к интенсификации диффузионных процессов при азотировании.

Недостатком данного способа является снижение коррозионной стойкости, а как следствие, недостаточная износостойкость.

Технической задачей, на решение которой направлено изобретение, является повышение коррозионной стойкости изделий, при сокращении времени на обработку, за счет сокращения количества подготовительных технологических операций.

Поставленная техническая задача решается тем, что в способе ионного азотирования изделий из конструкционных легированных сталей который заключается в том, что изделия размещают в камере герметичной вакуумной установки и осуществляют их нагрев в азотосодержащей газовой среде, используя плазменный тлеющий разряд, и последующие изотермическую выдержку в плазме тлеющего разряда до достижения необходимой глубины диффузионного слоя и охлаждение, согласно изобретению после изотермической выдержки проводят процесс металлизации путем магнетронного напыления на поверхность изделия паров хрома и никеля с возможностью формирования на азотированной поверхности изделий слоя конденсированного металла, при этом процесс металлизации проводится в защитной атмосфере углекислого газа СО2.

На решение поставленной технической задачи направлено также то, что нагрев, изотермическую выдержку и охлаждение изделий проводят в атмосфере аммиака NH3, причем изотермическую выдержку осуществляют в интервале температур Т=750…850°С в течении 30-60 минут.

Решение поставленной технической задачи достигается за счет магнетронного напыления хрома и никеля, образующего слой с высокой коррозионной стойкостью, предварительное ионное азотирование, позволяет повысить износостойкость и твердость диффузионного слоя. За счет диффузионной природы протекающих процессов слои, полученные комбинированным способом, имеют хорошую адгезию.

Способ ионного азотирования изделий из конструкционных легированных сталей заключается в том, что изделия помещают в камеру вакуумной установки, после чего проводят ее герметизацию. Затем подают азотосодержащий газ, а именно, диссоциированный аммиак NH3 и зажигают газовый разряд для нагрева. Изделия выдерживают в плазме тлеющего разряда до достижения необходимой глубины диффузионного слоя. Последующий процесс металлизации проводят методом конденсации паров, содержащих никель и хром, полученных путем магнетронного распыления проволоки из хромели. Нагрев, изотермическую выдержку и охлаждение изделий проводят в атмосфере аммиака NH3. Нанесение металла проводят с помощью магнетронного напыления в защитной атмосфере углекислого газа СО2, причем изотермическую выдержку осуществляют в интервале температур Т=750…850°С в течении 30-60 мин.

Предлагаемый способ реализуется следующим образом.

1. В специальный контейнер помещают проволоку из хромели, затем контейнер помещают в реактор.

2. Детали из конструкционных легированных сталей помещают в камеру, камеру герметизируют и производят подачу диссоциированного аммиака NH3.

3. Далее проводят процесс ионного азотирования в течение 60 мин. в атмосфере диссоциированного аммиака NH3 при давлении 3-12 мм.рт.ст., что позволяет получить диффузионный слой необходимой глубины.

4. После охлаждения изделий в атмосфере аммиака проводят металлизацию поверхности детали с помощью магнетронного распыления паров металла содержащих никель и хром в защитной атмосфере углекислого газа СО2. Металл, формирующий модифицированное покрытие, осаждается из парообразного состояния путем конденсации на изделии.

Таким образом, способ ионного азотирования изделий представляет собой комбинированный способ азотирования и металлизации, который позволяет получить на поверхности деталей из конструкционных сталей модифицированные слои с толщиной до 150-200 мкм и 15-20 мкм, соответственно, за счет осуществления комплексной обработки деталей в одном технологическом цикле работы установки.

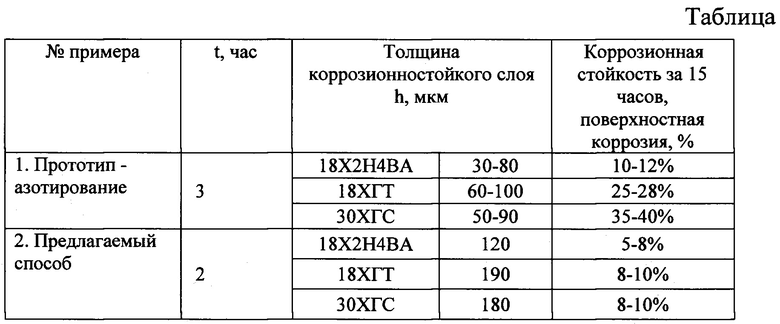

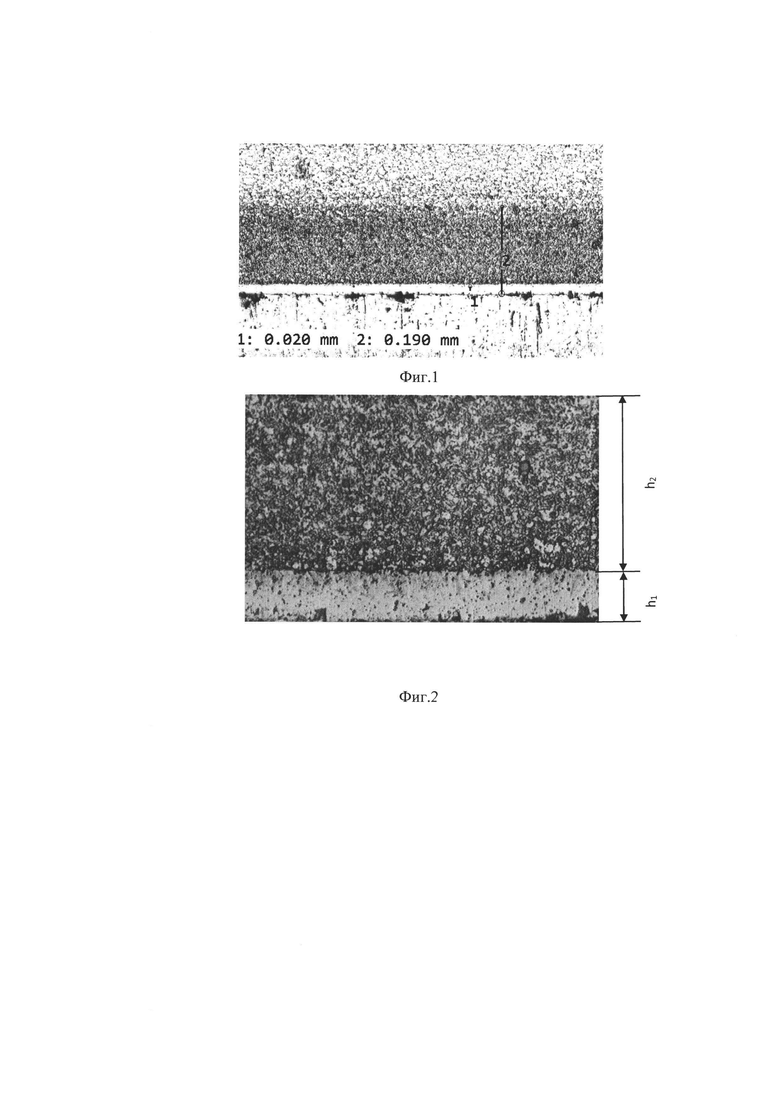

Изобретение поясняется иллюстрациями где, на фиг. 1 и 2 представлены фотографии структуры упрочненного слоя образцов из конструкционных легированных сталей соответственно 30ХГСА и 18Х2Н4ВА. Показаны толщины упрочненного и напыленного hi слоев.

Для сравнения заявляемого способа с прототипом были проведены исследования деталей-образцов из сталей 18ХГТ, 30ХГСА и 18Х2Н4ВА, подвергнутых только ионному азотированию. Осуществимость и преимущества предлагаемого способа могут быть рассмотрены на представленных ниже примерах.

1. Обработка методом азотирования деталей-образцов из сталей 18ХГТ, 30ХГСА, 18Х2Н4ВА по способу, изложенному в прототипе. Детали - образцы азотировали в среде чистого азота при температуре Т=750…850°С, выдерживали 3 часа, затем охлаждали в камере. Толщина упрочненного слоя и значения коррозионной стойкости указаны в таблице.

2. Обработка деталей-образцов из сталей 18ХГТ, 30ХГСА, 18Х2Н4ВА по предлагаемому способу. Детали - образцы азотировали в камере вакуумной установки при температуре Т=750…850°С в течение 60 минут, затем охлаждали и проводили процесс металлизации из сплава, содержащего никель и хром (хромель) в течение 1 часа. Толщина слоя и значения коррозионной стойкости указаны в таблице. Сравнение коррозионной стойкости деталей - образцов, обработанных по предлагаемому способу и обработанных способом, указанным в прототипе, показывает, что она значительно выше для всех испытываемых материалов деталей-образцов.

Из таблицы видно, что способ изложенный в прототипе - процесс азотирования в среде чистого азота - показывает невысокую коррозионную стойкость.

Предлагаемый комбинированный способ ионного азотирования, совмещенный с процессом металлизации, позволяет повысить коррозионную стойкость и сократить время на их обработку.

Оценка коррозионной стойкости проводилось путем подсчета количества точек поверхностной коррозии на 1 см2. Испытание на коррозионную стойкость определяется «Коррозией пятен» (см. СТАНДАРТИЗОВАННЫЕ МЕТОДЫ КОРРОЗИОННЫХ ИСПЫТАНИЙ, Казань 2011, 55 стр.)

Предлагаемый способ позволяет осуществлять комплексную обработку в одном технологическом цикле работы установки, состоящем из диффузионного насыщения поверхности азотом и металлизации методом осаждения из паров, содержащих никель и хром на поверхность, в результате чего формируется слой конденсированного металла на азотированной поверхности. При этом толщина модифицированного слоя составляет до h2=150-200 мкм, а слоя конденсированного металла до h1=20 мкм.

Таким образом, способ ионного азотирования изделий из конструкционных легированных сталей позволяет повысить коррозионную стойкость изделий и сократить время на их обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ПРЕЦИЗИОННОГО АЗОТИРОВАНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2555692C2 |

| Способ ионного азотирования детали из алюминиевого сплава | 2023 |

|

RU2812924C1 |

| Способ нанесения покрытия на поверхность стального изделия | 2017 |

|

RU2660502C1 |

| СПОСОБ ПЛАЗМЕННОГО УПРОЧНЕНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 2017 |

|

RU2671522C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2018 |

|

RU2692006C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЛИННОМЕРНОЙ СТАЛЬНОЙ ДЕТАЛИ | 2013 |

|

RU2528537C1 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2016 |

|

RU2639755C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ В ТЛЕЮЩЕМ РАЗРЯДЕ НА РАЗЛИЧНУЮ ГЛУБИНУ АЗОТИРОВАННОГО СЛОЯ | 2015 |

|

RU2611248C2 |

| СПОСОБ ИОННО-ВАКУУМНОГО АЗОТИРОВАНИЯ ДЛИННОМЕРНОЙ СТАЛЬНОЙ ДЕТАЛИ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2009 |

|

RU2419676C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2614292C1 |

Изобретение относится к области металлургии, а именно к химико-термической обработке, в частности к комбинированным процессам металлизации с азотированием стали. Способ обработки изделий из конструкционной легированной стали включает размещение изделий в камере герметичной вакуумной установки, осуществление нагрева и изотермической выдержки в азотосодержащей газовой среде в плазме тлеющего разряда. Изотермическую выдержку осуществляют в интервале температур Т=750-850 °С в течение 30-60 мин и после изотермической выдержки проводят охлаждение. Упомянутые нагрев, изотермическую выдержку и охлаждение изделий проводят в атмосфере аммиака NH3, а затем проводят металлизацию путем магнетронного напыления на азотированную поверхность изделий паров хрома и никеля в защитной атмосфере углекислого газа СО2 с формированием конденсированного металлического слоя. Обеспечивается повышение коррозионной стойкости изделий при сокращении времени на обработку за счет сокращения количества подготовительных технологических операций. 1 табл., 2 ил.

Способ обработки изделий из конструкционной легированной стали, включающий размещение изделий в камере герметичной вакуумной установки, осуществление нагрева и изотермической выдержки в азотосодержащей газовой среде в плазме тлеющего разряда, отличающийся тем, что изотермическую выдержку осуществляют в интервале температур Т=750-850 °С в течение 30-60 мин и после изотермической выдержки проводят охлаждение, при этом упомянутые нагрев, изотермическую выдержку и охлаждение изделий проводят в атмосфере аммиака NH3, а затем проводят металлизацию путем магнетронного напыления на азотированную поверхность изделий паров хрома и никеля в защитной атмосфере углекислого газа СО2 с формированием конденсированного металлического слоя.

| СПОСОБ ИОННО-ВАКУУМНОГО АЗОТИРОВАНИЯ ДЛИННОМЕРНОЙ СТАЛЬНОЙ ДЕТАЛИ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2009 |

|

RU2419676C1 |

| Способ химико-термической обработки | 1979 |

|

SU905325A1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЯ ИЗ СТАЛИ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2015 |

|

RU2590439C1 |

| УСТРОЙСТВО МЕХАНИЗМОВ ПОДАЧИ ЛЕНТОЧНОГО НОЖА РАСПИЛОВОЧНОЙ МАШИНЫ | 0 |

|

SU189906A1 |

| Безалкогольный напиток "олимпия" | 1977 |

|

SU651780A1 |

| AU 3001992 A, 24.06.1993. | |||

Авторы

Даты

2021-11-23—Публикация

2020-11-20—Подача