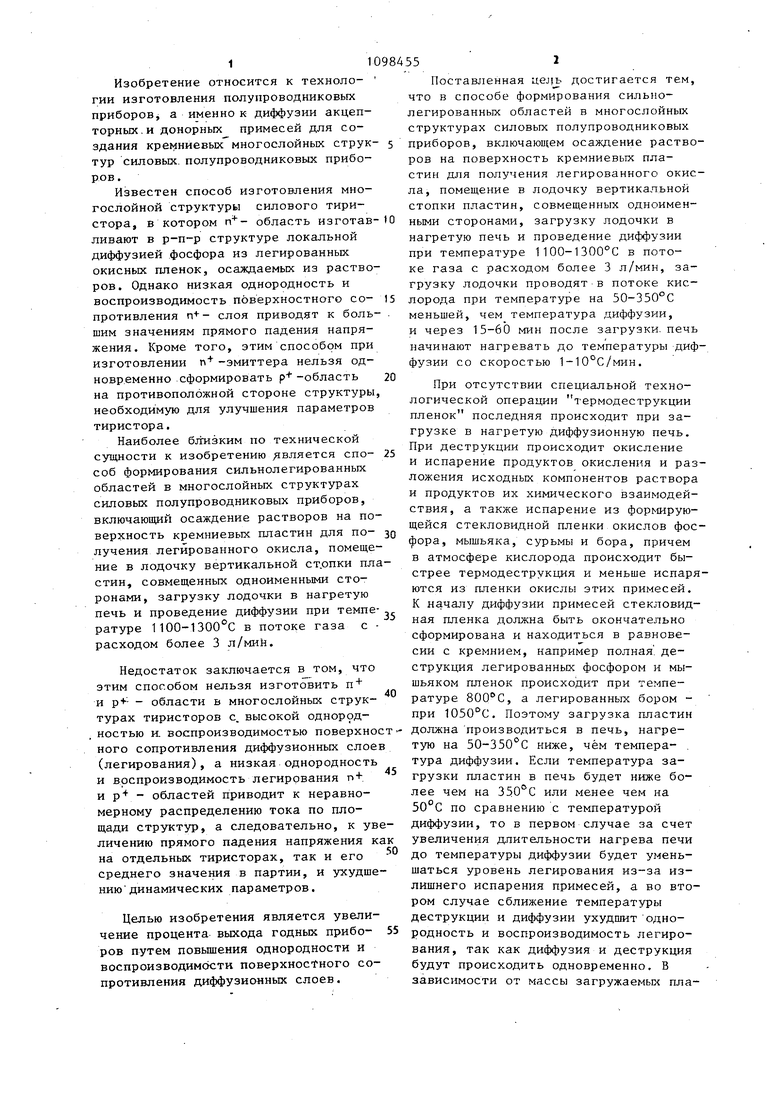

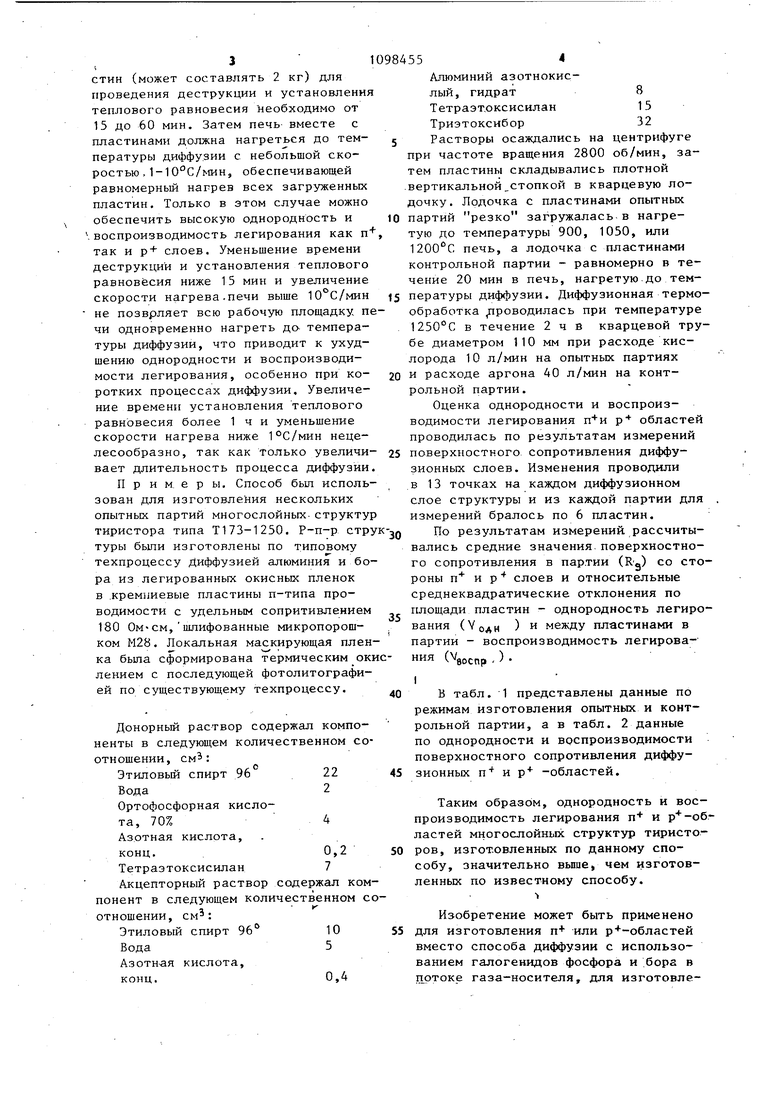

Изобретение относится к технологии изготовления полупроводниковых приборов, а именно к диффузии акцепторных, и донорньгх примесей для создания кре ниевых многослойных струк тур силовых, полупроводниковых приборов . Известен способ изготовления многослойной структуры силового тиристора, в котором область изготав ливают в р-п-р структуре локальной диффузией фосфора из легированных окисных пленок, осаждаемых из раство ров. Однако низкая однородность и воспроизводимость поверхностного сопротивления слоя приводят к боль шим значениям прямого падения напряжения. Кроме того, этим способом при %+ изготовлении -эмиттера нельзя одновременно сформировать р -область на противоположной стороне структуры необходимую для улучшения параметров тиристора. Наиболее бл:изким по технической сущности к изобретению ;1вляется способ формирования сильнолегированных областей в многослойных структурах силовых полупроводниковых приборов, включающий осаждение растворов на по верхность кремниевых пластин для получения легированного окисла, помеще ние в лодочку вертикальной ст.опки пл стин, совмещенных одноименными сторонами, загрузку лодочки в нагретую печь и проведение диффузии при темпе ратуре 1100-1300°С в потоке газа с расходом более 3 л/мин. Недостаток заключается в том, что этим способом нельзя изготовить п+ и р+ - области в многослойных структурах тиристоров с. высокой однородностью и. воспроизводимостью поверхно ного сопротивления диффузионных слое (легирования), а низкая однородность и воспроизводимость легирования п+ областей приводит к неравномерному распределению тока по площади структур, а следовательно, к ув личению прямого падения напряжения к на отдельных тиристорах, так и его среднего значения в партии, и ухудш нию ди н амич ее ких пар аметр ОБ. Целью изобретения является увели чение процента выхода годных приборов путем повьшения однородности и воспроизводимости noBepxHOCtHoro со противления диффузионных слоев. 1 55I Поставленная достигается тем, что в способе формирования сильнолегированных областей в многослойных структурах силовых полупроводниковых приборов, включаюи1ем осаждение растворов на поверхность кремниевых пластин для получения легированного окисла, помещение в лодочку вертикальной стопки пластин, совмещенных одноименными сторонами, загрузку лодочки в нагретую печь и проведение диффузии при температуре 1100-1300°С в потоке газа с расходом более 3 л/мин, загрузку лодочки проводят в потоке кислорода при температуре на 50-350°С меньшей, чем температура диффузии, и через 15-60 мин после загрузки, печь начинают нагревать до температуры диффузии со скоростью 1-10°С/мин. При отсутствии специальной технологической операции термодеструкции пленок последняя происходит при загрузке в нагретую диффузионную печь. При деструкции происходит окисление и испарение продуктов окисления и разложения исходных компонентов раствора и продуктов их химического взаимодействия, а также испарение из формирующейся стекловидной пленки окислов фосфора, мышьяка, сурьмы и бора, причем в атмосфере кислорода происходит быстрее термодеструкция и меньше испаряются из пленки окислы этих примесей. К началу диффузии примесей стекловидная пленка должна быть окончательно сформирована и находиться в равновесии с кремнием, например полная, деструкция легированных фосфором и мышьяком пленок происходит при температуре 800°С, а легированных бором при 1050 С. Поэтому загрузка пластин должна производиться в печь, нагретую на ЗО-ЗЗО С ниже, чём темпера- . тура диффузии. Если температура загрузки пластин в печь будет ниже более чем на 350°С или менее чем на 50°С по сравнению с температурой диффузии, то в первом случае за счет увеличения длительности нагрева печи до температуры диффузии будет уменьшаться уровень легирования из-за излишнего испарения примесей, а во втором случае сближение температуры деструкции и диффузии ухудшит однородность и воспроизводимость легирования, так как диффузия и деструкция будут происходить одновременно. В зависимости от массы загружаемьк пластин (может составлять 2 кг) для проведения деструкции и установлени теплового равновесия необходимо от 15 до 60 мин. Затем печь вместе с пластинами должна нагреться до температуры диффузии с небольшой скоростью , 1-10°С/мин, обеспечивающей равномерный нагрев всех загруженных пластин. Только в этом случае можно обеспечить высокую однородность и .воспроизводимость легирования как п так и р+ слоев. Уменьшение времени деструкции и установления теплового равновесия ниже 15 мин и увеличение скорости нагрева.печи выше 10°С/мин не позврляет всю рабочую площадку п чи одновременно нагреть да температуры диффузии, что приводит к ухудшению однородности и воспроизводимости легирования, особенно при коротких процессах диффузии. Увеличение времени установления теплового равновесия более 1 ч и уменьшение скорости нагрева ниже 1°С/мин нецелесообразно, так как только увеличи вает длительность процесса диффузии Примеры, Способ был исполь зован для изготовления нескольких опытных партий многослойных- структу тиристора типа Т173-1250. Р-п-р стр туры были изготовлены по типовому техпроцессу Диффузией алюминия и бо ра из легированных окисных пленок в .кремниевые пластины п-типа проводимости с удельным сопритивлением 180 Ом-см,шлифованные микропорошком М28. Локальная маскирующая плен ка бьша сформирована термическим ок лением с последующей фотолитографией по существующему техпроцессу. Донорный раствор содержал компоненты в следующем количественном соотношении, см : Этиловый спирт 96 Ортофосфорная кислота, 70% Азотная кислота, Тетраэтоксисилан Акцепторный раствор содержал ком понент в следующем количественном с 1 г отношении, см: Этиловый спирт 96 Азотн-ая кислота, конц.0,4 Алюминий азотнокислый, гидрат8 Тетраэтоксисилан 15 Триэтоксибор32 Растворы осаждались на центрифуге при частоте вращения 2800 об/мин, затем пластины складывались плотной вертикальной„стопкой в кварцевую лодочку. Лодочка с пластинами опытных партий резко загружалась в нагретую до температуры 900, 1050, или печь, а лодочка с пластинами контрольной партии - равномерно в течение 20 мин в печь, нагретую до температуры диффузии. Диффузионная термообработка 1роводилась при температуре 1250°С в течение 2 ч в кварцевой трубе диаметром 110 мм при расходе кислорода 10 л/мин на опытных партиях и расходе аргона 40 л/мин на контрольной партии. Оценка однородности и воспроизводимости легирования пи р областей проводилась по результатам измерений поверхностного сопротивления диффузионных слоев. Изменения проводили в 13 точках на каждом диффузионном слое структуры и из каждой партии для измерений бралось по 6 пластин. По результатам измерений рассчитывались средние значения.поверхностного сопротивления в пар.тии (Rg) со стороны п и р слоев и относительные среднеквадратические отклонения по площади пластин - однородность легирования (VOAH ) и между пластинами в партии - воспроизводимость легирования (Vgocnp, - В табл. 1 представлены данные по режимам изготовления опытных и контрольной партии, а в табл. 2 данные по однородности и воспроизводимости поверхностного сопротивления диффузионных п и р -областей. Таким образом, однородность и воспроизводимость легирования п и .ластей многослойных структур тиристоров, изготовленных по данному способу, значительно вьпие, чем изготовленных по известному способу, Изобретение может быть применено для изготовления или р -областей вместо способа диффузии с использованием галогенидов фосфора и бора в п ртоке газа-носителя, для изготовле510984556

ния n-обпастей в многослойных струк- фузией фосфора, а также для.изгртодтурных симисторов и п-п -структур ления п- -слоев диффузией мьшьяка и для высоковольтных транзисторов диф- сурьмы.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИИ ФОСФОРА ИЗ ТВЕРДОГО ИСТОЧНИКА ПРИ ИЗГОТОВЛЕНИИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1991 |

|

SU1829758A1 |

| Раствор для получения поверхностного источника диффузии | 1980 |

|

SU936743A1 |

| Способ изготовления @ - @ - @ - @ -структур | 1978 |

|

SU686556A1 |

| СПОСОБ ДИФФУЗИИ ПРИМЕСИ ИЗ ТВЕРДОГО ИСТОЧНИКА ПРИ ИЗГОТОВЛЕНИИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1990 |

|

RU2094901C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ПОЛУПРОВОДНИКОВОГО КРЕМНИЯ ФОСФОРОМ ПРИ ФОРМИРОВАНИИ P-N ПЕРЕХОДОВ | 2015 |

|

RU2612043C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП-ТРАНЗИСТОРА | 1991 |

|

RU2018992C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ФОТОЭЛЕКТРИЧЕСКОГО ГЕНЕРАТОРА (ВАРИАНТЫ) | 2008 |

|

RU2371812C1 |

| Способ диффузии галлия | 1991 |

|

SU1831729A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТЕКТОРА КОРОТКОПРОБЕЖНЫХ ЧАСТИЦ | 2008 |

|

RU2378738C1 |

| Преобразователь ионизирующих излучений с сетчатой объемной структурой и способ его изготовления | 2017 |

|

RU2659618C1 |

СПОСОБ ФОРМИРОВАНИЯ СИЛЬНОЛЕГИРОВАННЫХ ОБЛАСТЕЙ-В МНОГОСЛОЙНЫХ СТРУКТУРАХ силовых -полупроводниковых приборов,, включающий- осаждение растворов на поверхность кремниевых пластин для получения легированного окисла, помещение в лодочку вертикальной стопки пластин, совмещенных одноименными, сторонами,, загруаку лодочкк в нагретую печь и проведение диффузии при температуре1100 1300 С в точке газа с расходом.более 3 л/мин, -отли-чающи ся тем, что, с целью -увеличениях процента выхода годных приборов путем повышения однородности и воспроизводимости поверхностного сопротивления диф- . фузионных слоев, .эагрузку лодочки-проводят в потоке кислорода-при температуре на 50-350°С меньшей,, чем температура диффузии, и через 15-60 мин после загрузки лодочки в- печь начина- г ют нагревать до температуры диффузии со скоростью

900

Формировался только п слой

Авторы

Даты

1985-02-15—Публикация

1983-01-03—Подача