а

00

а

СП СП

СП) Изобретение относится к производ ству полупроводниковых приборов, в частности к способам изготовления МНОГОСЛОЙНЫХ структур мощных тиристоров. , Известен способ изготовления р-п-р-п -структур, заключающийся в том, что создание p--ii -переходов осуществляется в изолированной амплитуде под вакуумом либо в инерт ной среде 1 . Недостатками известного способа являются необходимость применения сложной оснастки и высокая себестоимость. Наиболее близким техническим реш нием к изобретению является способ изготовления р-п-р-я-структур в окисляющей атмосфере, включающий шлифовку пластин из п -кремния, отмывку поверхностей, нанесение на обе стороны спиртового или водного .раствора азотнокислого алюминия или борной кислоты, первую термообработку при температуре диффузии, создание второй термообработкой на одной из стороны пластины п -слоя путем диффузии фосфора 2 . По известному способу первую термообработку пластины при темпера туре диффузии проводят в течение 10-50 ч в окислительной среде, наносят на одну поверхность концент рированный раствор борной кислоты, наносят на эту же сторону слой двуо киси кремния толщиной 2 мкм, создают на противоположной стороне п-сло путем диффузии фосфора в течение 2-5 ч в окислительной атмосфере. . Недостатком известного способа является то, что на поверхности пластины создаются источники некон ролируемых загрязнений в результат таких операций как шлифовка микропорошком, содержащем значительное количество таких неконтролируемых примесей как Fe, Аи, Си, Со и др.; отмывка и травление поверхностей пластин в химических реактивах, та же содержащих неконтролируемые при меси. Эти загрязнения затрудняют контроль чистоты диффузионных процессов. Кроме того, загрязнения вносятся из окружающей атмосферы, в которой присутствуют неконтролируем примеси тяжелых металлов, содержащи ся в нагревательных элементах, квар цевых трубках и лодочках, т.е. атмо фера, окружающая полупроводниковые пластины во время диффузионных процессов, не позволяет обеспечить дол ный уровень чистоты этих процессов Наличие в кремнии нежелательных примесей таких как На, К и др. и большая подвижность этих элементов во время диффузионных процессов при водят к тому, что качество приборов зависит в большой мере от таких загрязнений. Кроме того,нанесение тилько с одной стороны пластины слоя двуокиси кремния толщиной не менее 2 мкм приводит к возникновению термодефектов . Это ухудшает параметры структуры и снижает воспроизводимость. Целью изобретения является улучшение параметров структур и повышение их воспроизводимости. Поставленная цель достигается тем, что по предложенному способу обе термообработки пластины проводят в галогенсодержащей среде, после первой термообработки осуществляют стравливание образовавшейся двуокиси кремния с поверхностей пластины, затем на одну из сторон пластины наносят пленку двуокиси кремния, легированную бором, а на другую сторонупленку двуокиси кремния, легирован ную фосфором, и пластины подвергают термообработке, аналогичной первой. В способе исключаются условия, при которых имеется возможность проникновения в полупроводник, перераспределения и возникновения в нем неконтролируемых примесей благодаря тому, что обе высокотемпературные диффузионные операции проводятся в галогенсодержащей окислительной атмосфере и вторая диффузия происходит при наличии слоев двуокиси кремния с обеих сторон пластины. При этом неконтролируемые примеси, содержащиеся на поверхности пластины, или в окружающей атмосфере, или в самом Si, связываются ионами галогена, и не диффундируют в объем, образуя летучие галогенсодержащие соединения металлов или комплексы в слое двуокиси Si и на границе раздела Si-SiO - Слой Si02, выращенный во время первой термообработки, оказывается насыщенным существенным количеством загрязняющих примесей, которые диффундировали через него к поверхности для образования летучих галогенсодержащих соединений или образовывали в нем комплексы, поэтому операция стравливания двуокиси кремния исключает контакт пластины и слоя SiC2 , насыщенного неконтролируемыми, примесями и, следовательно, могущего служить их источником во время второй термообраб.отки. Нанесение слоев 810, легированных В и Р с обеих сторон пластины, не приводит к возникновению термодефектов, поскольку термонапряжения возникают во время второй термообработки симметрично с двух сторон и друг друга компенсируют. Таким образой, в описываемом способе наличие неконтролируемых примесей не приводит к их диффузии в объем и исключается возможность образования термодефектов. Это позволяет улучшить параметры изготовляе7Ф1Х структур и повысть их воспроизводимость.

Пример. Осуществляют изготовление р-п-р-п-структур. Пластину из п-кремния шлифуют и отмывают ее поверхности. Затем на обе стороны кремниевой пластины наносят растворы азотнокислого алюминия (0,1-2%) и борной кислоты (0,01-1%) и пластины подвергают термообработке при температуре диффузии 1250°С в течение 10-50 ч в атмосфере кислорода (расход 0,3-1,5 л/мин) и паров четыреххлористого углерода (концентрация 0,5-2,5 мол.%). После этого в плавиковой кислоте стравливают образовавшуюся двуокись кремния. Затем на одну из сторон пластины наносят пленку двуокиси кремния, легированную бором (концентрация атомов бора в пленке 1 Ю -1-10 см ) . На другую сторону пластины наносят пленку двуокиси {«ремния, легированную фосфором (концентрация атомов фосфора в пленке 2-10 - ) и пластину подвергают термообработке при 1250°С в течение 2-5 ч в атмосфере, аналогичной .атмосфере первой термообработки. Далее обработку ведут по стандартной технологии.

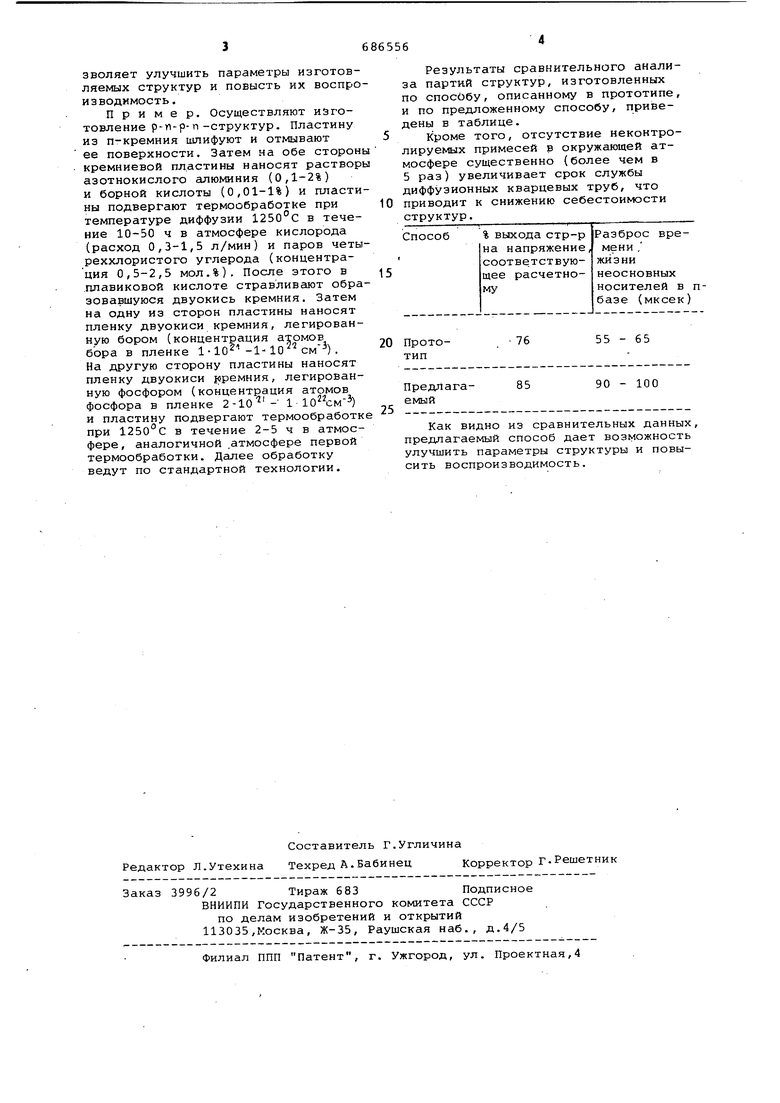

Результаты сравнительного анализа партий структур, изготовленных по способу, описанному в прототипе, и по предложенному способу, приведены в таблице.

Кроме того, отсутствие неконтролируемых примесей в окружающей атмосфере существенно (более чем в 5 раз) увеличивает срок службы диффузионных кварцевых труб, что приводит к снижению себестоимости структур.

55 - 65

76

20 Прототип

85

90 - 100

Предлагаемый

Как видно из сравнительных данных, предлагаемый способ дает возможность улучшить параметры структуры и повысить воспроизводимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления p-n-p-n структуры | 1980 |

|

SU1007546A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР С ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИЕЙ | 1982 |

|

SU1131388A1 |

| ПОЛУПРОВОДНИКОВЫЙ РЕЗИСТОР С ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1982 |

|

SU1101081A1 |

| Способ формирования изолированных внутренних областей | 1989 |

|

SU1715124A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА С ДВУХСТОРОННЕЙ ЧУВСТВИТЕЛЬНОСТЬЮ | 2011 |

|

RU2469439C1 |

| Способ формирования сильнолегированных областей в многослойных структурах | 1983 |

|

SU1098455A1 |

| Способ изготовления ВЧ и СВЧ кремниевых N - P - N транзисторных структур | 1979 |

|

SU766416A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ПОЛУПРОВОДНИКОВ | 1990 |

|

SU1783930A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВОГО p-i-n ФОТОДИОДА | 2014 |

|

RU2541416C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВОГО p-i-n ФОТОДИОДА | 2013 |

|

RU2532594C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ р-п-р-л СТРУКТУР в окисляющей атмосфере, включающий шлифоварку пластин п -кремния, отмывку поверхностей, нанесение на обе стороны спиртового или водного раствора азотнокислого алюминияи борной кислоты, первую термообработку при температуре диффузии, создание второй термообработкой на одной из сторон пластины п-слоя путем диффузии фосфора, отличающийся тем, что, с целью улучшения параметров структур и повышения их воспроизводимости,обе термообработки пластин проводят в гешогенсо- держащей среде, после первой термообработки осуществляют стравливание образовавшейся двуокиси кремния с поверхностей пластины, затем на одну из сторон пластины наносят пленку двуокиси кремния, легированную бором, а на другую - пленку двуокиси кремния,легированную фосфором, и § пластины подвергают термообработке, аналогичной первой.(Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УЗЕЛ ДЛЯ ВЫХЛОПНОГО ПАТРУБКА ЛОПАСТНОЙ МАШИНЫ И КОМПЛЕКТ С, ПО МЕНЬШЕЙ МЕРЕ, ДВУМЯ УЗЛАМИ | 1996 |

|

RU2162948C2 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Авторское свидетельство СССР № 580774, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-06-15—Публикация

1978-10-10—Подача