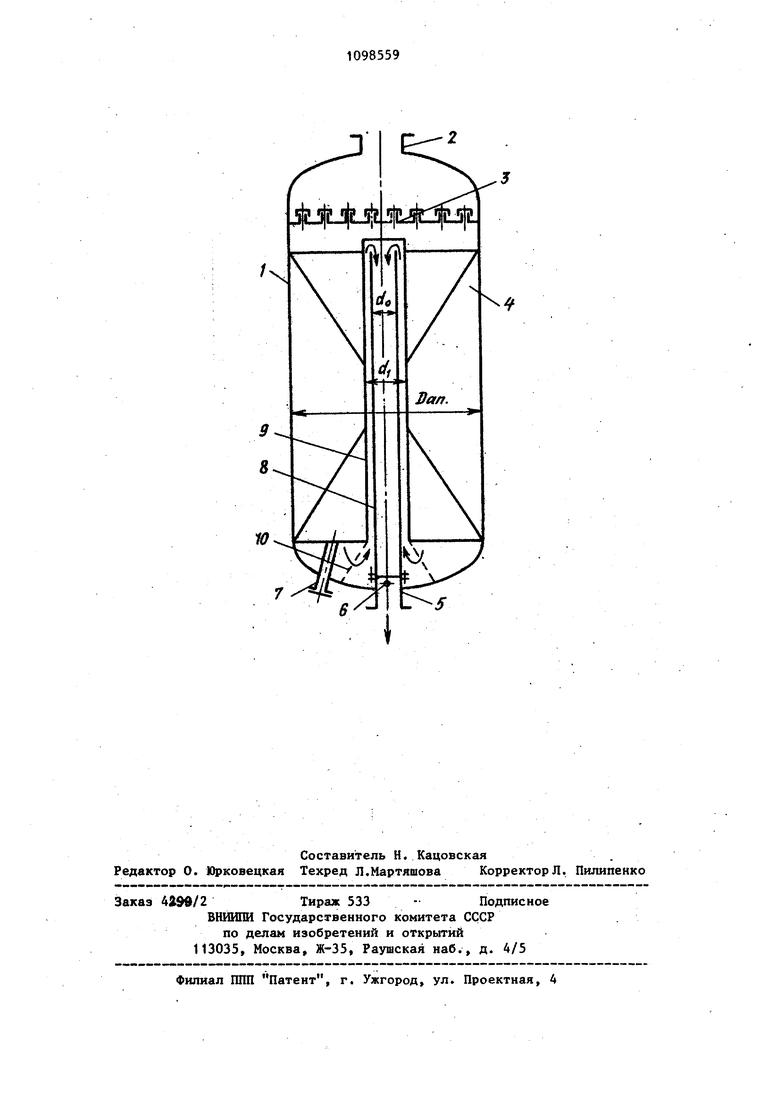

Изобретение относится к реакторам для гидрогенизационной переработки нефтяного сырья в неподвижном слое гранулированного катализатора и может быть использовано в процессах гидрокрекинга, гйдроочистки и гидроизомеризации нефтяных дистиллятов. В этих реакторах процессы осуществляют при высоких температура и давлениях, и эффективность их работы зависит от условий контактирова, ния .газожидкостного V- потока с катализатором. При неудовлетворительных условиях контактирования, т.е. в тех случаях, когда не вся поверхность катализаторного слоя контактирует с жидкостью, показатели процесса массообмена резко ухудшаются и снижается срок службы катализатора. Известен реактор,включающий цилиндрический корпус, заполненный катализа тором, патрубки ввода сырья и вывода продуктов, нижнюю распределительную тарелку и затворно-сепарационное устройство в верхней части аппарата f 1 J. Недостатком реактора является слож ность затворно-сепарационного устройства для удержания слоя катализатора в компактном состоянии и предотвращения его уноса. Возможность закоксовывания в переточных Патру&ках приводит к полной неработоспособности устройства и нарушению эффективности работы реактора. Наиболее близким к изобретению по технической сущности является реак тор для переработки нефтяных дистилля тов, включающий цилиндрический корпус, слой катализатора, распределительную тарелку, патрубки ввода сырья и вывода продуктов, крышку и днище .С2 Недостатком известного реактора как аппарата с нисходящим газожидкост ным потоком является отсутствие полного контакта фаз с катализатором в широком диапазоне нагрузок. В аппаратах с нисходящим потоком необходимый контакт сырья и катализатора достигается в весьма узком диапазоне нагрузок при плотностях орошения uJ, равных 4,0-4,2 . Целью изобретения является повьщ1ение глубины гидрообессеривания сырья путем увеличения времени пребывания жидкой азы в реакционной зоне. Для достижения поставленной цели реактор для переработки нефтяных дистиллятов, включающий цилиндрический корпус, слой катализатора, распреде1092 лительную тарелку, патрубки ввйда сырья и вьшода продуктов, крьшку и днище, снабжен центральной трубой, нижний конец которой соединен с патрубком вывода продуктов, а верхний размещен на уровне верхнего слоя катализатора, перевернуть стаканом,установленным соосно снаружи центральной трубы, верхний закрытый торец которого расположен над торцом центральной трубы, и разделительной перфорированной кольцевой перегородкой, один торец которой соединен с открытым торцом стакана, а другой - с днищем, при этом размеры центральной трубы и стакана находятся в соотношенииd-f Dgn- d-i К -do d-, где В„„ - внутренний диаметр реактора, м; внутренний диаметр стакана, м; внешний диаметр центральной трубы, MJ газосодержание рабочей смеси ( К - коэффициент пропорциональности. При этом перфорация разделительной кольцевой перегородки увеличивается сверху ВНИ.З. На чертеже представлен предлагаемый аппарат, продольный разрез. Реактор состоит из цилиндрического корпуса 1, патрубка 2 ввода сьтрья, распределительной тарелки 3, слоя 4 катализатора, патрубка 5 вьшода продуктов с дренажными отверстиями 6, катализатора 7, центральной трубы 8, стакана 9 и.перфр рирйран ой,разделительной кольцевой перегородки 10. Верхний торец стакана 9 расположен вьш1е открытого торца центральной трубы 8, которьй находится на уровне верхнего слоя 4 катализатора. Нижний торец внутренней трубы соединен с патрубком 5 вывода продуктов, а между нижним торцом стакана и днищем имеется зазор для прохода продуктов реакции. С этой целью имеется зазор между стаканом и центральной трубой. Для предотвращения попадания катализатора в зазор между трубой 8 и стаканом 9 торец стакана соединен с перфорированной разделительной перегородкой 10 и днищем реактора. Для обеспечения равномерного рас пределения газожидкостного потока в слое катализатора перфорация перегородки имеет переменное значение и ув личивается сверху вниз. Реактор работает следующим обраэо Газожидкостную смесь подают через входной патрубок 2 на распределитель ную тарелку 3, где поток равномерно распределяется по сечению реактора. Сьфье движется нисходящим потоком в слое 4 катализатора, проходит разделительную перфорированную перегородку 10, и далее прореагировавшие продукты по зазору между центральной трубой 8, стаканом 9 и по центральной трубе 8 выводят из реактора через патрубок 5 вьшода продуктов. В случае остановки реактора сырье выводит через дренажные отверстия 6. Сообщающийся с катализаторным объемом кольцевой зазор между трубой 8 и стаканом 9 позволяет поддерживать заполнение слоя катализатора исходным сьфьем на уровне торца центральной трубы 8. Вследствие увеличения полноты заполнения слоя катализатора жидкой фазой повьшается ее время пребьшания, что обеспечивает более полный контакт сырья с катализатором.Применительно к гидрогенизационным процессам увеличение времени пребывания жидкой фазы приближает реактор переработки нефтяных дистиллятов к автоклаву, где обеспечивается необходимое для превращения время пребывания исходного сырья. Увеличение времени пребывания жид кой фазы при неизменном общем расход газожидкостной смеси позволяет умен шить удельную объемную скорость сьфья на единицу объема катализатор и тем самым повысить вькод и качест во продуктов при тех же технологических условиях в том же реакционно объеме. Время пребьюания жидкой фазы и соответственно степень контактирова ния с катализатором зависит от высоты торца центральной трубы 8, лими тируемой общей высотой реактора и рас

ходньми характеристиками газождцкостного потока в кольцевом зазоре между центральнойТрубой 8 и стаканом 9.

Исследования, проведенные на модельной установке (диаметр реактора 1,2 м, высота 4 м) с нефтяными дистиллятами, позволяют определить оптимальные соотношения зазора между

и больших значениях величин соотношения диаметров труб.

В табл. 1 также приведены данные по изменению среднего времени пребывания и степени обессеривания в зависимости от плотности орошения (значения известного устройства помечены знаком ). Из данных таблицы видно. трубой 8 и стаканом 9 и плотностью орошения исходящей смеси (расход газа поддерживается постоянным), а также выявить -геометрические параметры разделительной перегородки 10. Основные усредненные данные, связьшшощие эффективное время пребывания в исследуемой системе и глубину обессеривания, величину зазора соотношение диаметров цен, ifт. j тральной трубы и стакана I i внутренний диаметр стакана Q - наружный диаметр центральной трубы 8) и плотность орошения (соответствующзто исходному газосодержанию) приведены в табл. 1. Плотность орошения меняется в экспериментах в характерном для процессов переработки нефтяных дистилля тов диапазоне 3,6-4,6 кг/м.с. Эффективное время пребывания определяют индикаторным способом (по кривым отклика на подачу трассера) с учетом коэффициента извилистости зернистого слоя и оценки величины концевых значений функции распределения времени пребывания.Обработка кривых отклика производится по стандартным методикам в соответствии с диффузионной моделью распределения. Для определения изменения глубины обессеривания при различных условиях экспериментов среднее время пребьтания жидкой фазы сырья (f, с) сопоставляется с условньм временем реагирования (величиной, обратной объемной скорости подачи сырья) в процессе гИдроочисткй дизельного топлива (фракция 220-380°С) Западно-Сибирской нефти с содержанием серы 1,1 мае.%. Параметры гидроочистки: температура 350°С, давление 3,5 МПа, кратность циркуляции газа 300 нм /м сырья, объемная скорость подачи сьфья 3-6 ч. Из табл. 1 видно, что наибольшая глубина обессеривания сырья (ц,, %) в случаях больших плотностей орошения достигается при увеличенных зазорах $.109 что в предлагаемом реакторе степень обессеривания при всех значениях плот ности орошения выше, чем в известном. При малых плотностях орошения боль шей глубине гидрообессеривания соот ветствует меньшее значение зазора и меньшее значение соотношения диаметров. Такой характер зависимостей определяет необходимость введения коэффициента пропорциональности К для определения оптимального значения величины соотношения диаметров труб при различных значениях плотностей орошения. . В табл. 2 представлены зависимости коэффициента пропорциональности К от плотности орошения и глубины обессеривания полученные на основе результатов экспериментов, приведенных в табл. 1. . Как видно .из табл. 2, при достижении максимальной глубины гидрообессеривания значение коэффициента пропорциональности К изменяется от 3 до 10 по мере увеличения плотности орошения. 9 Влияние разделительной перегородкн на равномерность распределения потока по слою катализатора оценивается методом отбора проб газа и жидкости п.. сечению модели аппарата в нижней части слоя катализатора. Анализ полученных данных показьтает, что установка перегородки с равномерной перфорацией приводит к преимущественному прохождению газового потока в центральной зоне зернистого слоя. Однородное распределение достигается при увеличении степени перфорации перегородки сверху вниз. Изобретение позволяет повысить глубину гидрообессеривания путем увеличения времени пребывания жидкой фазы и тем самьм увеличить выход и качество продуктов при тех же технологических условиях и в том же реак1(ионном объеме. При использовании предлагаемой конструкции благодаря увеличению времени пребывания сырья и повьш1ению глубины гидрообессеривания можно повысить производительность реактора на 5-10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ МНОГОФАЗНЫХ ПРОЦЕССОВ | 2002 |

|

RU2213613C1 |

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКИХ И ГАЗОВЫХ ГЕТЕРОГЕННЫХ СИСТЕМ И МЕХАНОТЕРМОХИМИЧЕСКИЙ ФРАКЦИОНАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2467053C2 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| Распределительное устройство для газожидкостного потока в неподвижном слое катализатора | 2021 |

|

RU2792200C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2699226C1 |

| Газожидкостной реактор | 2017 |

|

RU2678815C2 |

| ГАЗОЖИДКОСТНОЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ НЕФТЯНЫХ БИТУМОВ | 2008 |

|

RU2369433C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО СЫРЬЯ В КИПЯЩЕМ СЛОЕ С ВВЕДЕНИЕМ СЫРЬЯ СВЕРХУ РЕАКТОРА | 2008 |

|

RU2469071C2 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2014 |

|

RU2652982C2 |

1. РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ, включающий цилиндрический корпус, слой катализа- тора, распределительную тарелку, патрубки ввода сьфья и вывода продуктов, крьппку и днище, отличающийс я тем, что, с целью повьшения глубины гидрообессеривания сырья путем увеличения времени пребывания жидкой фазы в реакционной зоне, он снабжен центральной трубой, нижний конец которой соединен с патрубком вывода продуктов, а верхний размещен на уровне верхнего слоя катализатора, перевернутым стаканом, установленным соосно снаружи центральной трубы, верхний закрытый торец которого расположен над торцом центральной трубы, и разделительной перфорированной кольцевой перегородкой, один торец которой соединен с открытым торцом стакана, а другой - с днищем, при этом размеры центральной трубы и стакана находятся в соотношении 1: d, Pgft di К 6 1 V d. где внутренний диаметр реактоan 5 ра, м; d. внутренний диаметр стакана, м; d внешний диаметр центральной трубы, м; V газосодержание рабочей смеси (Qr/Q,); коэффициент пропорциональК ности. 2. Реактор поп.1, отлич. аю00 ел ел .:Щ и и с я тем, что перфорация разделительной кольцевой перегородки увеличивается сверху вниз. :о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АППАРАТ ДЛЯ КОНТАКТНЫХ ПРОЦЕССОВ В НЕПОДВИЖНОМ СЛОЕ СЫПУЧЕЙ НАСАДКИ | 0 |

|

SU191493A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3685971, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-23—Публикация

1983-07-01—Подача