Изобретение относится к области процессов и аппаратов химической технологии, а именно к каталитическим процессам с неподвижным слоем катализатора и проточным реакторам для их реализации, и может быть использовано в нефтеперерабатывающей, газоперерабатывающей, химической и других отраслях промышленности.

Современные процессы химии, нефте- и газопереработки, в основе которых лежит химическое взаимодействие, в большинстве случаев основаны на использовании катализаторов, активаторов или других реагентов. Наиболее ответственным аппаратом таких процессов является реактор: от его успешной работы зависят качество получаемой продукции и экономические показатели установки. Один из самых простых по конструкции и эксплуатации - реактор с неподвижным слоем катализатора, который нашел широкое применение в таких процессах, как гидрообработка углеводородного сырья, паровая конверсия оксида углерода, синтез аммиака, дегидрирование этилбензола и т.д. (Ахметов, С.А. Технология глубокой переработки нефти и газа: Учебное пособие для вузов / С.А. Ахметов - Уфа: Гилем, 2002 - 672 с.)

Известен реактор для каталитического получения бензина и дизельного топлива, включающий корпус, крышку и днище, штуцера для ввода исходной газожидкостной смеси и вывода целевого продукта, газопроницаемую горизонтальную перегородку, на которой расположен неподвижный слой гранулированных частиц катализатора, при этом внутри реактора с зазором к основному корпусу устанавливают дополнительную стенку из листового металла, верхняя часть которой соединена с основным корпусом, а нижняя - с газожидкопроницаемой горизонтальной перегородкой, на входном штуцере устанавливают распределительное устройство, состоящее из входного канала кольцевой формы, центрального осесимметричного выходного канала, нескольких соединяющих указанные

каналы патрубков, расположенных тангенциально к указанному выходному каналу, и отбойного диска (патент на изобретение RU 2305593 С1, МПК B01J 8/02, заявлен 17.02.2006, опубликован 10.09.2007). Недостатками данного изобретения являются:

- подвод дополнительного тепла, ограничивающий применение реактора только эндотермическими процессами с невысоким значением теплового эффекта реакции, которое возможно компенсировать путем байпасирования небольшого по объему относительно габаритов аппарата потока газосырьевой смеси;

- отсутствие секционирования, что с учетом значительных габаритов аппарата и загруженного катализатора снижает равномерность работы последнего в слое и повышает гидравлическое сопротивление слоя катализатора в целом в процессе эксплуатации;

- неравномерное распределение сырьевого потока по нормальному сечению реактора с меньшим расходом потока в верхней части слоя катализатора и большим - в нижней части, увеличивающее разброс локальных струй потока по продолжительности пребывания реагирующих веществ в зоне реакции и, как следствие, снижающее глубину превращения исходного сырья в конечные продукты.

Известен реактор для каталитических процессов, содержащий корпус с крышкой и днищем, патрубки ввода газо-сырьевой смеси и вывода продуктов реакции, перфорированную трубу, установленную по центру корпуса, глухую тарелку, расположенную над перфорированной трубой, распределительное устройство и слой катализатора, размещенный между распределительным устройством и перфорированной трубой со сплошной верхней частью, при этом распределительное устройство выполнено в виде перфорированной обечайки, коаксиально установленной в корпусе на расстоянии относительно его стенок и соединенной с глухой тарелкой (патент на полезную модель RU 30288, МПК B01J 8/00, заявлен 27.03.2003, опубликован 27.06.2003). Недостатками данной полезной модели являются:

- унос катализатора с продуктами реакции;

- отсутствие полноценного отвода теплоты из реакционной зоны, повышающее температуру процесса, что приводит к образованию нежелательных побочных продуктов;

- неравномерное распределение потока по высоте слоя катализатора, снижающее эффективность его работы.

Известен каталитический реактор радиально-спирального типа, содержащий вертикальный цилиндрический корпус с патрубками подвода и отвода рабочих сред и теплоносителя, вдоль вертикальной оси корпуса устанавливают один или более блоков теплопередающих элементов с образованием периферийного кольцеобразного и центрального цилиндрического распределительных коллекторов для одной из рабочих сред и распределительной и сборной камер для второй рабочей среды, которые отделены от упомянутых распределительных коллекторов внутренними и наружными герметичными горизонтальными перегородками, каждый блок сформирован из вертикально установленных, примыкающих друг к другу теплопередающих элементов, каждый из которых выполняют полым из двух стенок с дистанционирующими выступами, имеющих в поперечном сечении форму спирали Архимеда, сваренных между собой по двум горизонтальным сторонам и образующих во внутренней полости радиально-спиральный щелевой канал, и сообщают с периферийным и центральным распределительными коллекторами для перемещения одной из рабочих сред, а между прилегающими друг к другу теплопередающими элементами образованы вертикальные щелевые каналы спиралеобразного сечения, сообщенные с верхней распределительной и нижней сборной камерами для перемещения в аксиальном направлении второй рабочей среды, причем щелевые каналы, по которым направляются продукты, участвующие в каталитическом процессе, заполняют мелкозернистым катализатором (патент на изобретение RU 2371243 С1, МПК B01J 8/00, заявлен 28.04.2008,

опубликован 27.10.2009 г.). Главными недостатками данного изобретения являются:

- чрезмерная сложность и не технологичность конструкции;

- высокая металлоемкость аппарата из-за наличия большого числа теплопередающих элементов сложной геометрической формы;

- необходимость использования двух рабочих сред, одна из которых обеспечивает температурный режим каталитического процесса для второй рабочей среды;

- уменьшение эффективности теплопереноса от одной рабочей среды к другой из-за наличия дополнительного термического сопротивления в виде теплопередающей стенки.

Известен реактор для проведения экзотермических каталитических реакций, включающий корпус с люками, верхнее днище с устройством для ввода паров сырья, нижнее днище с устройством для вывода продукта, расположенные по высоте реактора слои катализатора, помещенные на горизонтальные газопроницаемые перегородки и возрастающие по массе сверху вниз, и расположенные между слоями катализатора средства отвода тепла реакции, выполненные в виде распределяющих устройств для подачи охлаждающего газа, при этом масса катализатора в смежных слоях возрастает в 1,2-2 раза, средства отвода тепла реакции включают также конвективные теплообменники, каждый из которых расположен в сужении свободного сечения реактора, образованном поверхностями фасонных вставок в корпусе реактора, а каждое распределяющее устройство для подачи охлаждающего газа расположено под фасонной вставкой в зоне расширения свободного сечения реактора (патент на изобретение RU 2206384 С1, МПК B01J 8/04, заявлен 21.02.2002, опубликован 20.06.2003). Недостатками данного изобретения являются:

- использование для отвода тепла конвективных теплообменников, выполненных в виде рядов секций, образованных из пакетов U-образных труб, что не только значительно увеличивает металлоемкость аппарата, но и

ограничивает применение такого реактора только для чистых продуктов из-за необходимости в чистке внутренней и наружной поверхности труб, требующей остановки процесса;

- уменьшение эффективности теплопереноса от одной рабочей среды к другой из-за наличия дополнительного термического сопротивления в виде теплопередающей стенки;

- использование в качестве охлаждающего газа, вводимого в поток реакционной смеси, холодного рецикла, что приводит к увеличению необходимого объема катализатора и появлению зон локального переохлаждения реакционной смеси вблизи сопел коллекторного распределителя со снижением скорости каталитических реакций.

Наиболее близким техническим решением по совокупности признаков является каталитический реактор, содержащий герметичный корпус, в котором заключены по меньшей мере два слоя твердого катализатора, разделенные промежуточной зоной, содержащей коллекторную тарелку, взаимодействующую с камерой смачивания, расположенной под коллекторной тарелкой, при этом реактор содержит патрубок для нагнетания смачивающей текучей среды, который расположен в коллекторном пространстве, находящемся в промежуточной зоне над коллекторной тарелкой и на периферии реактора, причем нагнетательный патрубок выполнен в виде изогнутой трубки, конец нагнетательного патрубка содержит трубчатый участок, выполненный таким образом, чтобы нагнетать смачивающую текучую среду в коллекторное пространство по существу в горизонтальном направлении, образующем угол от -10° до +10° относительно направления, касательного к внутренней поверхности стенки корпуса на уровне выхода упомянутого трубчатого участка, чтобы получать вращательное движение текучей среды на коллекторной тарелке (патент на изобретение RU 2627389 С2, МПК B01J 8/04, B01J 19/26, заявлен 03.04.2013, опубликован 08.08.2017). Недостатками данного изобретения являются:

- отсутствие в реакторе сообщения между слоями катализатора, существенно осложняющее стадии загрузки и выгрузки самого катализатора и инертных гранул в особенности при быстрой дезактивации катализатора и необходимости его частой замены;

- наличие слоя твердых инертных гранул выше слоя твердого катализатора по ходу движения газосырьевого потока в секции ввода квенчинга, приводящее к увеличению гидравлического сопротивления и, опосредованно, к росту энергозатрат на реализацию процесса в реакторе;

- использование для ввода охлаждающего потока одного патрубка и нескольких отверстий распределителя, не обеспечивающих качественного перемешивания холодного квенчинга и горячей реакционной среды в пространстве между слоями катализатора, следовательно в нижележащий слой катализатора поступают разнотемпературные локальные струи, из-за чего в зонах перегрева относительно оптимальной температуры каталитического процесса протекают побочные реакции, приводящие к потере целевых продуктов, а в зонах переохлаждения снижается скорость целевых реакций, также увеличивая потери соответствующих продуктов.

Задачей настоящего изобретения является усовершенствование конструкции каталитического реактора с неподвижным слоем катализатора с компенсацией отрицательного влияния теплового эффекта реакции таким образом, чтобы обеспечить поддержание необходимого температурного режима в аппарате, сохранив при этом равномерную работу катализатора в слое, без монтирования сложных металлических конструкций, обеспечивающих отвод тепла реакции.

Поставленная задача решается за счет того, что в каталитическом реакторе, включающем вертикальный цилиндрический корпус, в который заключают по крайней мере два слоя твердого катализатора, разделенные промежуточной зоной, содержащей штуцер ввода квенчингового газа, коллекторную тарелку, сопряженную с камерой смешения газопродуктового флюида с квенчинговым газом, и распределительное устройство, внешнюю

часть коллекторной тарелки реализуют в форме усеченного конуса, обращенного вершиной вниз по ходу движения потока газопродуктового флюида, а внутреннюю - в форме усеченного конуса, обращенного вершиной вверх по ходу движения потока газопродуктового флюида, камеру смешения выполняют в форме кольцевого стакана, заполненного катализатором, с проницаемыми внешней и внутренней стенками и проницаемым кольцевым днищем, часть промежуточной зоны, следующую за штуцером ввода квенчингового газа в корпус реактора, снабжают отбойником, при этом дополнительно устанавливают горизонтальную кольцевую пластину, сопряженную с нижней кромкой проницаемой внешней стенки камеры смешения и с корпусом реактора.

Проницаемые стенки и днище камеры смешения могут быть выполнены из металлической сетки или из перфорированной в форме щелей или круглых отверстий металлической пластины с размером отверстий меньше диаметра гранул катализатора.

Целесообразно также проницаемое кольцевое днище камеры смешения выполнять подвижным в горизонтальной плоскости, что позволит во время ремонтных работ сначала открыть кольцевое днище, обеспечивая последовательную выгрузку отработанного катализатора из вышележащего слоя катализатора в нижележащий, а затем закрыть, обеспечивая загрузку свежего катализатора последовательно от нижележащего слоя катализатора к вышележащему. Подвижность проницаемого кольцевого днища камеры смешения можно обеспечить, например, путем горизонтального перемещения его в пазах, закрепленных на горизонтальной кольцевой пластине, или горизонтального вращения его вокруг установочной шпильки, соединяющей проницаемое кольцевое днище камеры смешения и горизонтальную кольцевую пластину.

Целесообразно для обеспечения подвижности частиц катализатора при его выгрузке из реактора усеченные конусы, образующие коллекторную

тарелку, выполнять с углами относительно горизонтального сечения корпуса больше угла естественного откоса влажного катализатора.

Для эффективного перемешивания квенчингового газа и равномерного прохождения его сквозь слой катализатора в кольцевом стакане камеры смешения промежуточную зону обеспечивают несколькими штуцерами ввода квенчингового газа.

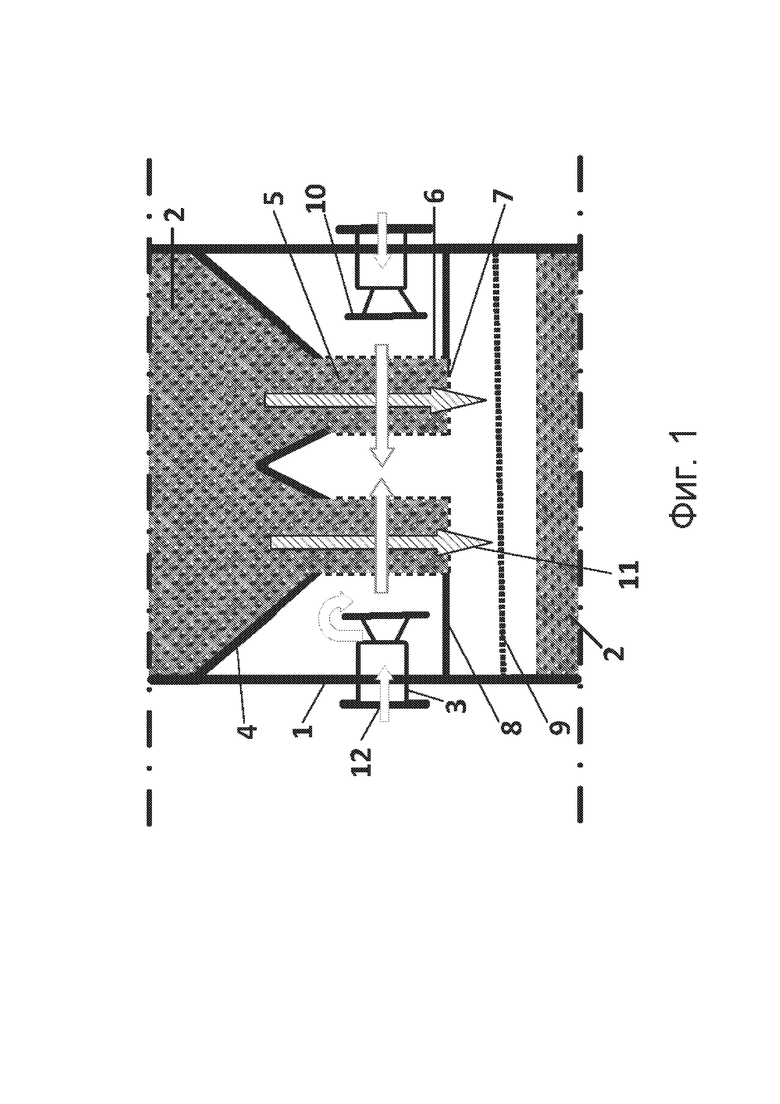

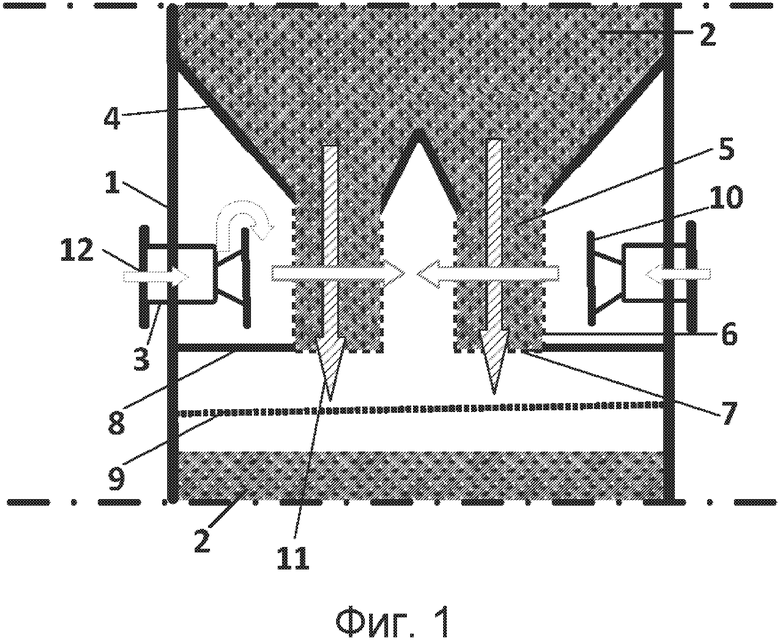

Заявляемое изобретение проиллюстрировано на фигуре 1, где представлена промежуточная зона каталитического реактора с использованием следующих обозначений:

1 - корпус;

2 - слой катализатора;

3 - штуцер ввода квенчингового газа;

4 - коллекторная тарелка;

5 - камера смешения;

6 - проницаемая стенка;

7 - проницаемое кольцевое днище;

8 - горизонтальная кольцевая пластина;

9 - распределительное устройство;

10 - отбойник;

11 - газопродуктовый флюид;

12 - квенчинговый газ.

В представленной на фигуре 1 промежуточной зоне корпуса 1 заявляемого каталитического реактора реакционное взаимодействие, например, гидрообработка дизельного топлива осуществляется следующим образом. Газопродуктовый флюид 11, полученный в вышележащей каталитической секции реактора, по наклонным внутренней и внешней частям коллекторной тарелки 4 стекает в камеру смешения 5, выполненную в форме кольцевого стакана с проницаемыми стенками 6 и кольцевым днищем 7, отверстия которых меньше диаметра гранул катализатора. Через вмонтированные в корпус 1 штуцера ввода квенчингового газа 3 подают

квенчинговый газ 12, представляющий собой водородсодержащий газ с температурой ниже температуры газопродуктового флюида. Квенчинговый газ 12, предварительно распределенный по всему свободному сечению реактора в пространстве между корпусом 1, коллекторной тарелкой 4, горизонтальной кольцевой пластиной 8 и камерой смешения 5 при помощи отбойника 10, проходит через проницаемые стенки 6 камеры смешения 5 перпендикулярно движению потока газопродуктового флюида 11 вдоль камеры смешения 5, заполненной катализатором. Это обеспечивает снижение температуры потока газопродуктового флюида 11 за счет его смешения с квенчинговым газом 12 путем интенсивной турбулизации обоих потоков благодаря уменьшению их площади сечения с одновременным насыщением газопродуктового флюида 11 свежим водородсодержащим газом для дальнейшего химического взаимодействия, предотвращая также перегрев катализатора в камере смешения 5. Квенчинговый газ 12, прошедший насквозь камеру смешения 5 через проницаемые стенки 6, смешивается с газопродуктовым флюидом 11 и поступает в нижележащий слой катализатора 2, предварительно подвергаясь равномерному перераспределению потока по всему сечению корпуса 1 с помощью распределительного устройства 9.

При загрузке в каталитический реактор свежего катализатора проницаемые кольцевые днища 7 камер смешения 5 находятся в открытом положении, что позволяет засыпать катализатор через верхний загрузочный люк (на фигуре 1 не показан). После заполнения нижележащего слоя катализатора выполняют перекрытие находящейся над ним камеры смешения 5 при помощи проницаемого кольцевого днища 7 и начинают заполнение вышележащего слоя катализатора. Аналогичные операции выполняют до полного заполнения реактора катализатором.

При выгрузке из реактора отработанного дезактивированного катализатора проницаемые кольцевые днища 7 камер смешения 5 сначала находятся в закрытом положении. Открытие нижнего разгрузочного люка

реактора (на фигуре 1 не показан) позволяет высыпать нижний слой катализатора. После удаления нижележащего слоя катализатора при помощи проницаемого кольцевого днища 7 открывают находящуюся над ним камеру смешения 5 и опорожняют вышележащие слои катализатора. Аналогичные операции выполняют до полного опорожнения реактора от катализатора.

Предлагаемая конструкция реактора позволяет также дополнительно вводить с помощью реагентов тепло в зону реакции в случаях эндотермического эффекта реакции, снижающего ее скорость, что в ином варианте реализации потребовало бы увеличения габаритов реактора и загрузки катализатора.

Таким образом, заявляемое изобретение решает задачу усовершенствования конструкции каталитического реактора с неподвижным слоем катализатора с компенсацией отрицательного влияния теплового эффекта реакции таким образом, чтобы обеспечить поддержание необходимого температурного режима в аппарате, сохранив при этом равномерную работу катализатора, без монтирования сложных металлических конструкций, обеспечивающих отвод тепла реакции.

Изобретение относится к области процессов и аппаратов химической технологии, а именно к каталитическим процессам с неподвижным слоем катализатора в проточных реакторах, и может быть использовано в нефтеперерабатывающей, газоперерабатывающей и других отраслях промышленности. Каталитический реактор, включающий вертикальный цилиндрический корпус 1, в который заключают по крайней мере два слоя твердого катализатора 2, разделенные промежуточной зоной, содержащей штуцер ввода квенчингового газа 3, коллекторную тарелку 4, сопряженную с камерой смешения газопродуктового флюида 5 с квенчинговым газом 12, и распределительное устройство 9, внешняя часть коллекторной тарелки 4 выполнена в форме усеченного конуса, обращенного вершиной вниз по ходу движения потока газопродуктового флюида 11, а внутренняя - в форме усеченного конуса, обращенного вершиной вверх по ходу движения потока газопродуктового флюида 11, камера смешения 5 выполнена в форме кольцевого стакана, заполненного катализатором 2, с проницаемыми внешней и внутренней стенками 6 и проницаемым кольцевым днищем 7, часть промежуточной зоны, следующую за штуцером ввода квенчингового газа 3 в корпус 1 реактора, снабжают отбойником 10, при этом в реакторе дополнительно установлена горизонтальная кольцевая пластина 8, сопряженная с нижней кромкой проницаемой внешней стенки 6 камеры смешения 5 и с корпусом 1 реактора. Технический результат изобретения заключается в усовершенствовании конструкции реактора с компенсацией отрицательного влияния теплового эффекта с обеспечением поддержания необходимого температурного режима в аппарате без монтирования сложных металлических конструкций, отводящих тепло реакции, при сохранении при этом равномерной работы катализатора в слое. 6 з.п. ф-лы, 1 ил.

1.Каталитический реактор, включающий вертикальный цилиндрический корпус, в который заключают по крайней мере два слоя твердого катализатора, разделенные промежуточной зоной, содержащей штуцер ввода квенчингового газа, коллекторную тарелку, сопряженную с камерой смешения газопродуктового флюида с квенчинговым газом, и распределительное устройство, отличающийся тем, что внешнюю часть коллекторной тарелки реализуют в форме усеченного конуса, обращенного вершиной вниз по ходу движения потока газопродуктового флюида, а внутреннюю - в форме усеченного конуса, обращенного вершиной вверх по ходу движения потока газопродуктового флюида, камеру смешения выполняют в форме кольцевого стакана, заполненного катализатором, с проницаемыми внешней и внутренней стенками и проницаемым кольцевым днищем, часть промежуточной зоны, следующую за штуцером ввода квенчингового газа в корпус реактора, снабжают отбойником, при этом дополнительно устанавливают горизонтальную кольцевую пластину, сопряженную с нижней кромкой проницаемой внешней стенки камеры смешения и с корпусом реактора.

2. Реактор по п. 1, отличающийся тем, что проницаемые стенки и днище камеры смешения выполняют из металлической сетки с размером отверстий меньше диаметра гранул катализатора.

3. Реактор по п. 2, отличающийся тем, что проницаемые стенки и днище камеры смешения выполняют из перфорированной металлической пластины с размером отверстий меньше диаметра гранул катализатора.

4. Реактор по п. 3, отличающийся тем, что перфорацию металлической пластины выполняют в форме щелей или круглых отверстий.

5. Реактор по п. 1, отличающийся тем, что проницаемое кольцевое днище камеры смешения выполняют подвижным в горизонтальной плоскости.

6. Реактор по п. 1, отличающийся тем, что усеченные конусы, образующие коллекторную тарелку, выполняют с углами относительно горизонтального сечения корпуса больше угла естественного откоса влажного катализатора.

7. Реактор по п. 1, отличающийся тем, что промежуточную зону обеспечивают несколькими штуцерами ввода квенчингового газа.

| КАТАЛИТИЧЕСКИЙ РЕАКТОР С УСТРОЙСТВОМ СМАЧИВАНИЯ, ОБОРУДОВАННЫМ ПАТРУБКОМ ДЛЯ ТАНГЕНЦИАЛЬНОГО НАГНЕТАНИЯ СМАЧИВАЮЩЕЙ ТЕКУЧЕЙ СРЕДЫ. СПОСОБ ПРИМЕНЕНИЯ РЕАКТОРА И СПОСОБ ИЗГОТОВЛЕНИЯ РЕАКТОРА | 2013 |

|

RU2627389C2 |

| Реактор с движущимся слоем катализатора для переработки углеводородов | 1981 |

|

SU1212316A3 |

| US 3443910 А1, 13.05.1969. | |||

Авторы

Даты

2018-12-13—Публикация

2018-04-09—Подача