Изобретение относится к области химического аппаратостроения, в частности к реакторам для проведения многофазных гетерогенных процессов в стационарном слое гранулированной каталитической насадки, и может быть использовано, например, в процессах гидрогенизационной переработки углеводородного сырья в нефтехимической и нефтеперерабатывающей промышленности.

Известен реактор для проведения многофазных контактных процессов в стационарном слое катализатора, содержащий цилиндрический корпус, в верхней части которого расположены штуцер подачи исходной газосырьевой смеси и распределительная тарелка. Реактор также содержит колосниковую решетку, на которой расположен слой катализатора, и штуцер вывода продукта (Н.Б. Аспель, Г.Г. Демкина. Гидроочистка моторных топлив. Химия, 1976 г.).

Газосырьевую смесь при температуре и давлении процесса подают в верхнюю часть аппарата, по возможности равномерно распределяют ее по сечению аппарата и направляют смесь через слой катализатора нисходящим потоком. Газопродуктовую смесь, содержащую обработанную жидкую фазу, образовавшуюся при температуре процесса паровую фазу и газовую фазу, выводят из аппарата.

Недостатком известного реактора является то, что в верхнем слое катализатора оседают механические примеси и продукты коррозии металлов, что приводит к росту перепада давления в аппарате и, как следствие, к снижению производительности и увеличению энергозатрат.

Для уменьшения энергетических потерь в гетерогенных процессах используют аппараты с радиальным движением потока, когда реагирующую смесь пропускают через стационарный слой катализатора, имеющий большую входную поверхность и малую высоту.

Так, известен радиальный реактор, который включает цилиндрический корпус, соосный с ним перфорированный стакан и центральную сетчатую трубу, соединенную со штуцером вывода продукта. Пространство между указанным стаканом и трубой заполнено гранулированной каталитической насадкой (В.В. Средин, П. М. Тарасенков. Оборудование и трубопроводы установок каталитического риформинга. Л.: Гостоптехиздат, 1963 г.).

Недостатком известного решения является то, что оно применяется для проведения однофазных процессов, а при проведении многофазных процессов, при наличии в сырье значительного количества жидкой фазы, последняя скапливается в зазоре между корпусом и стаканом и выводится из реактора, проходя через сравнительно небольшой объем катализатора, что приводит к невысокой суммарной глубине процесса и ухудшению качества получаемых продуктов.

Наиболее близким по технической сущности является реактор для проведения многофазного каталитического процесса в стационарном слое каталитической насадки, а именно реактор для гидрокаталитической депарафинизации жидкого нефтяного сырья (Патент США 4568524, 04.02.1986, прототип).

Реактор содержит цилиндрический вертикальный корпус с расположенным внутри перфорированным цилиндрическим стаканом, заполненным каталитической насадкой, установленным коаксиально и с зазором по отношению к корпусу и снабженным центральным перфорированным коллектором, причем в нижней части коллектора установлена перегородка, перекрывающая его сечение и препятствующая проскоку газа через коллектор. В верхней части корпуса размещены штуцеры для подачи исходных газа и жидкости, а в нижней части корпуса расположен штуцер вывода продуктов.

При проведении процесса жидкую фазу сырья направляют нисходящим потоком через слой катализатора и выводят из аппарата.

Газофазный поток, поступающий в центральный перфорированный коллектор, движется в радиальном направлении по отношению к потоку жидкости.

Недостатком известного реактора является существенное ограничение диапазона нагрузок по газу и жидкости, что приводит к ограничению функциональных возможностей аппарата и его сравнительно низкой производительности.

Действительно, при увеличении скорости подачи исходных потоков жидкого сырья и газа неизбежно происходит значительное отклонение потока жидкости от вертикального положения к периферийной зоне и, как следствие, захват и вынос части жидкой фазы в зону между корпусом и стаканом. При этом значительная часть технологически необходимого объема катализатора не участвует в процессе, что приводит к невысокой его эффективности.

Задачей предлагаемого технического решения является расширение функциональных возможностей реактора за счет расширения диапазона нагрузок аппарата по жидкости и газу и улучшение его эксплуатационных характеристик за счет исключения возможности выноса жидкости из слоя катализатора потоком газа при одновременном снижении перепада давления и равномерном срабатывании катализатора по всему объему загрузки.

Для решения поставленной задачи предлагается реактор для проведения многофазных процессов в стационарном слое гранулированной каталитической насадки, содержащий цилиндрический вертикальный корпус с расположенным внутри перфорированным цилиндрическим стаканом, заполненным каталитической насадкой, установленным коаксильно и с зазором по отношению к корпусу и снабженным центральным перфорированным коллектором. В нижней части коллектора установлена перегородка, перекрывающая все его сечение и препятствующая проскоку газовой фазы через коллектор. Реактор содержит приспособление для подачи исходных жидкой и газовой фаз, расположенное в верхней части реактора, и патрубок для вывода продукта, установленный в нижней части его корпуса. При это реактор дополнительно содержит глухую кольцевую горизонтальную перегородку, установленную в зазоре между корпусом и перфорированным стаканом и перекрывающую сечение зазора, вертикально ориентированную трубу, имеющую диаметр меньший, чем диаметр коллектора и установленную коаксиально внутри центрального перфорированного коллектора над уровнем, на котором установлена глухая кольцевая горизонтальная перегородка, причем концы трубы соединены с перфорированными стенками коллектора, образуя с ними замкнутую кольцевую камеру, и реактор дополнительно содержит узел вывода газовой фазы, установленный в нижней части кольцевой камеры. В зависимости от условий проведения процесса выводимый из кольцевой камеры поток газовой фазы может содержать пары продукта.

Узел вывода газовой фазы кольцевой камеры может быть соединен с патрубком вывода продукта или реактор может содержать дополнительный патрубок вывода газовой фазы, установленный на боковой стенке корпуса и соединенный с узлом вывода потока газовой фазы кольцевой камеры.

Приспособление для подачи исходных жидкой и газовой фаз может быть выполнено в виде системы патрубков, обеспечивающих подачу фаз в реактор и необходимое распределение их по сечению реактора (как это описано в прототипе), или, в случае технологической необходимости подачи исходного сырья в виде единого газожидкостного потока, приспособление может быть выполнено в виде патрубка для ввода исходного газожидкостного потока, установленного в верхней части корпуса, и реактор в этом случае дополнительно содержит по меньшей мере одну сепарационную и по меньшей мере одну распределительную тарелки, установленные в корпусе над слоем каталитической насадки.

Перфорированный стакан с центральным коллектором может быть выполнен в виде отдельных перфорированных секций или желобов.

Глухая кольцевая горизонтальная перегородка, установленная между корпусом и перфорированным стаканом, в сочетании с установленной коаксильно внутри центрального перфорированного коллектора над перегородкой вертикально ориентированной трубой с диаметром меньшим, чем диаметр центрального коллектора, и при соединении концов трубы со стенками коллектора с образованием замкнутой кольцевой камеры, в нижней части которой установлен узел вывода потока газовой фазы, обеспечивает иное, более эффективное, по сравнению с прототипом, направление перекрестного движения потока газовой фазы по отношению к потоку жидкой фазы.

После подачи в реактор газовая фаза поступает в пространство между стенкой реактора и перфорированным стаканом и в трубу, установленную в верхней части перфорированного коллектора. В верхней части слоя каталитической насадки над глухой кольцевой перегородкой между корпусом и перфорированным стаканом часть потока газовой фазы движется перекрестным током от стенок корпуса через перфорированный стакан с катализатором в направлении к центральному перфорированному коллектору и затем выводится из аппарата, а в нижней части слоя катализатора под глухой кольцевой перегородкой другая часть потока газовой фазы движется в противоположном направлении от центрального перфорированного коллектора через перфорированный стакан с катализатором к стенкам корпуса и затем также выводится из аппарата. При таком направлении потоков газовой фазы обрабатываемый поток жидкой фазы не выносится из реакционной зоны каталитической насадки, достигается более равномерное движение жидкости по насадке и исключается образование неработающих зон каталитической насадки.

Соотношение объемов верхней и нижней частей реактора, разделенных глухой кольцевой перегородкой между корпусом и перфорированным стаканом, а также соотношение диаметров центрального перфорированного коллектора и установленной в его верхней части трубы определяется исходя из условий решаемой задачи, химизма процесса и требуемой степени превращения сырья.

Соединение узла вывода потока газовой фазы кольцевой камеры с патрубком вывода продукта или снабжение реактора дополнительным патрубком вывода газовой фазы, установленным на боковой стенке корпуса и соединенным с узлом вывода потока газовой фазы кольцевой камеры, позволяет в зависимости от необходимости расширить гамму получаемых продуктов.

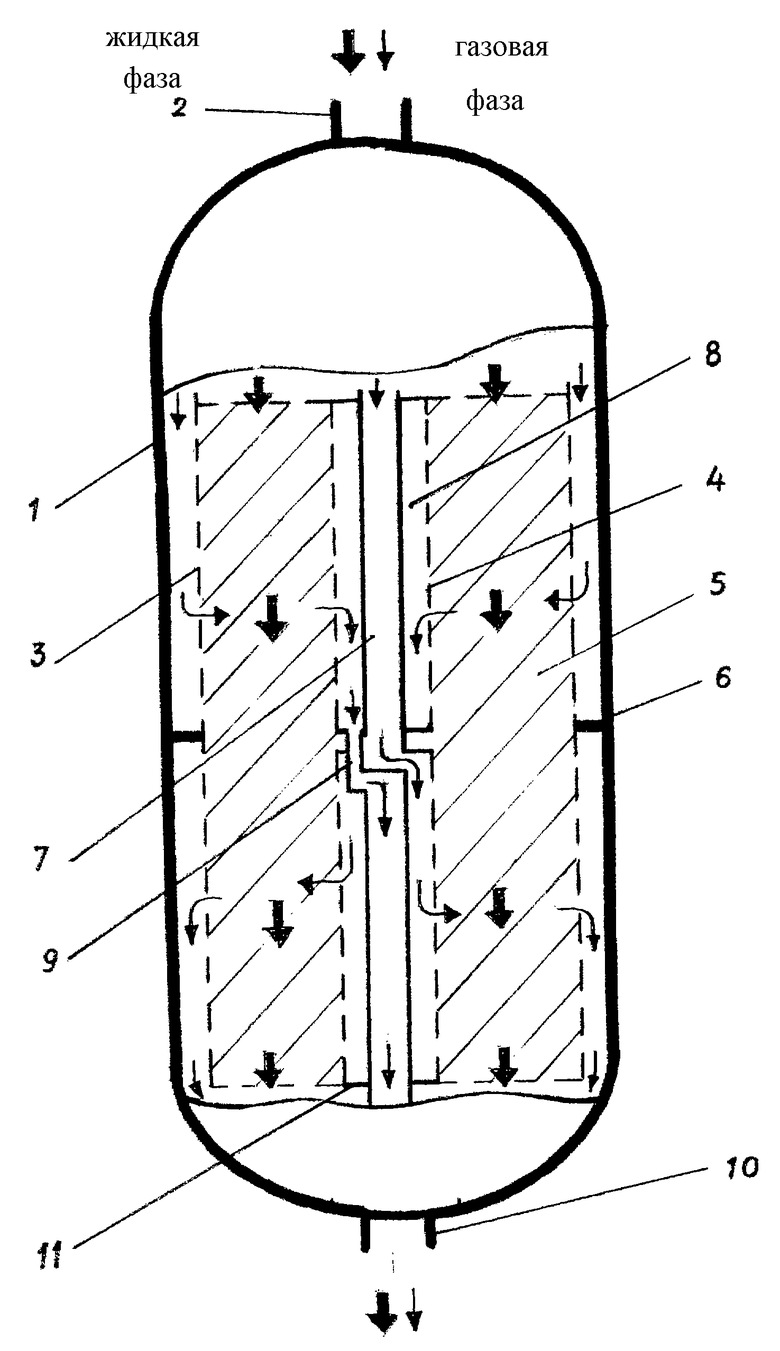

На чертеже представлен общий вид реактора по изобретению в разрезе.

Реактор содержит цилиндрический корпус 1, патрубок ввода газожидкостного потока 2, цилиндрический стакан с перфорированными стенками 3 и центральным перфорированным коллектором 4. Стакан заполнен стационарным слоем каталитической насадки 5. Между стенкой корпуса 1 и перфорированной стенкой стакана 3 установлена глухая кольцевая горизонтальная перегородка 6, а в перфорированном центральном коллекторе 4 над перегородкой 6 установлена вертикально ориентированная труба 7, концы которой соединены со стенками коллектора и образуют замкнутую камеру 8, в нижней части которой установлен патрубок 9, соединенный с патрубком 10 вывода продукта. В нижней части перфорированного коллектора 4 размещена перегородка 11, которая перекрывает сечение коллектора и препятствует проскоку газовой фазы через коллектор.

Реактор работает следующим образом.

Исходную сырьевую газожидкостную смесь направляют в реактор через входной патрубок 2. В верхней части реактора газожидкостную смесь с помощью по меньшей мере одной сепарационной и по меньшей мере одной распределительной тарелок, установленных в корпусе над слоем каталитической насадки (не показаны), исходную газожидкостную смесь разделяют на газовую и жидкую фазы. Жидкую фазу равномерным потоком направляют в кольцевое сечение реактора, заполненного каталитической насадкой 5, и далее нисходящим потоком через слой насадки, после чего выводят из аппарата через патрубок 10.

Часть потока исходной газовой фазы поступает в пространство между корпусом 1 и перфорированной стенкой 3, ограниченное глухой перегородкой 6, и через загрузку 5 перекрестным током по отношению к потоку жидкой фазы через слой катализатора поступает в кольцевую камеру 8 перфорированного коллектора 4 и далее через патрубок 9 и патрубок 10 выводят из аппарата.

Другая часть потока газовой фазы по трубе 7 поступает в нижнюю часть коллектора 4, ограниченную перегородкой 11, и далее перекрестным током по отношению к потоку жидкости через слой катализатора 5 по направлению к стенке корпуса 1 поступает в зазор между корпусом 1 и стаканом 3 и выводится из аппарата через патрубок 10.

В зависимости от условий проведения процесса продукт, выводимый из патрубка 10, представляет собой газопродуктовую смесь, содержащую обработанную жидкую фазу, образовавшуюся при температуре процесса паровую фазу и газовую фазу.

Таким образом, использование изобретения позволяет расширить диапазон нагрузок реактора по жидкости и газу, улучшить его эксплуатационные характеристики за счет исключения возможности выноса жидкости из слоя каталитической насадки при одновременном снижении перепада давления и равномерном срабатывании катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ГАЗОВ | 2000 |

|

RU2194570C2 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| Контактный аппарат для окисления сернистого газа | 1980 |

|

SU982775A1 |

| Реактор для переработки нефтяных дистиллятов | 1983 |

|

SU1098559A1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1994 |

|

RU2107540C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2003 |

|

RU2243028C1 |

| Конвертор | 1980 |

|

SU1068156A1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2008 |

|

RU2371243C1 |

| Реактор для проведения каталитических процессов | 1982 |

|

SU1060214A1 |

Предложенный реактор относится к нефтехимической и нефтеперерабатывающей промышленности и может быть использован, например, в процессах гидрогенизационной переработки углеводородного сырья. Реактор для проведения многофазных процессов в стационарном слое гранулированной каталитической насадки содержит корпус с цилиндрическим перфорированным стаканом, заполненным каталитической насадкой, установленным коаксиально и с зазором по отношению к корпусу и снабженным центральным перфоррированным коллектором. В нижней части коллектора установлена перекрывающая его сечение перегородка. Также реактор содержит глухую кольцевую горизонтальную перегородку, установленную в зазоре между корпусом и перфорированным стаканом, вертикально ориентированную трубу, имеющую диаметр меньший, чем диаметр коллектора, и установленную коаксиально внутри центрального перфорированного коллектора над глухой кольцевой перегородкой. Концы трубы соединены с перфорированными стенками коллектора, образуя замкнутую кольцевую камеру. Кроме того, реактор содержит узел вывода газовой фазы, установленный в нижней части кольцевой камеры. Таким образом обеспечивается улучшение эксплуатационных характеристик аппарата и расширение диапазона нагрузок по жидкости и газу. 4 з.п.ф-лы, 1 ил.

| US 4568524 А, 04.02.1986 | |||

| DE 3413421 A1, 24.10.1985 | |||

| Колонна синтеза аммиака | 1973 |

|

SU674783A1 |

| US 4374094 А, 15.02.1983 | |||

| Реактор | 1990 |

|

SU1729565A1 |

| Шнековый питатель для высоконапорного гидротранспорта рядового угля | 1957 |

|

SU114138A1 |

Авторы

Даты

2003-10-10—Публикация

2002-10-23—Подача