1 1

Ч

-с

зЛ.

о со со

i

СО - 1

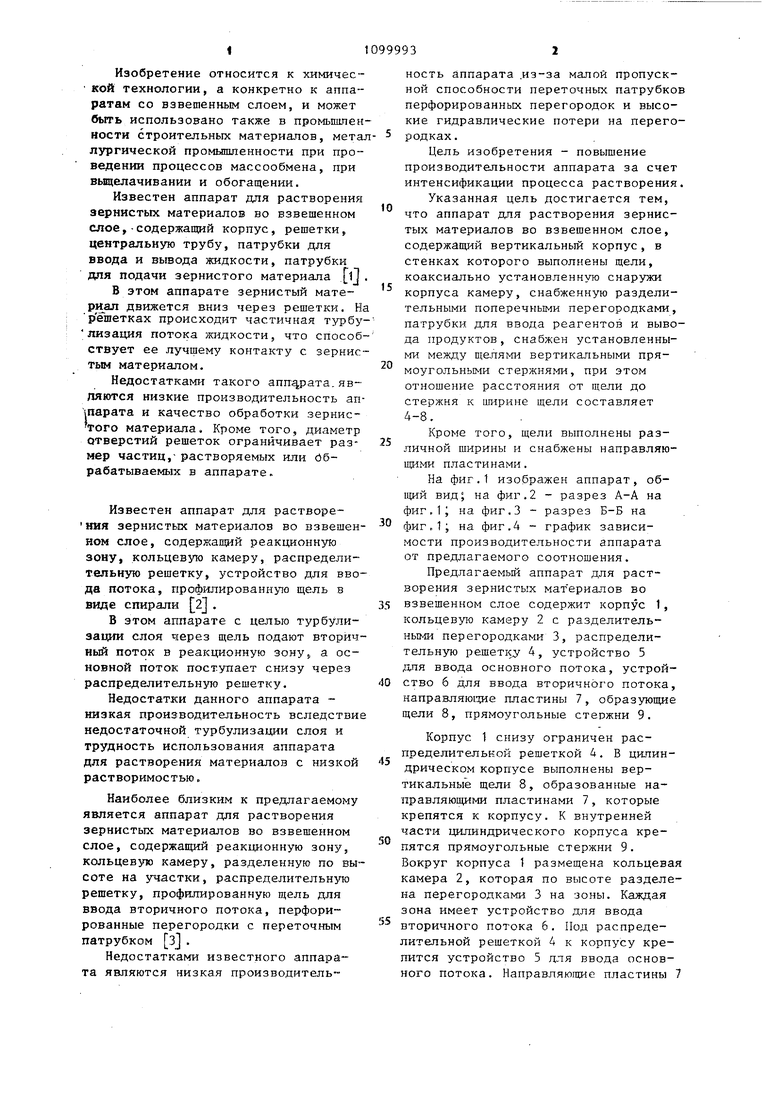

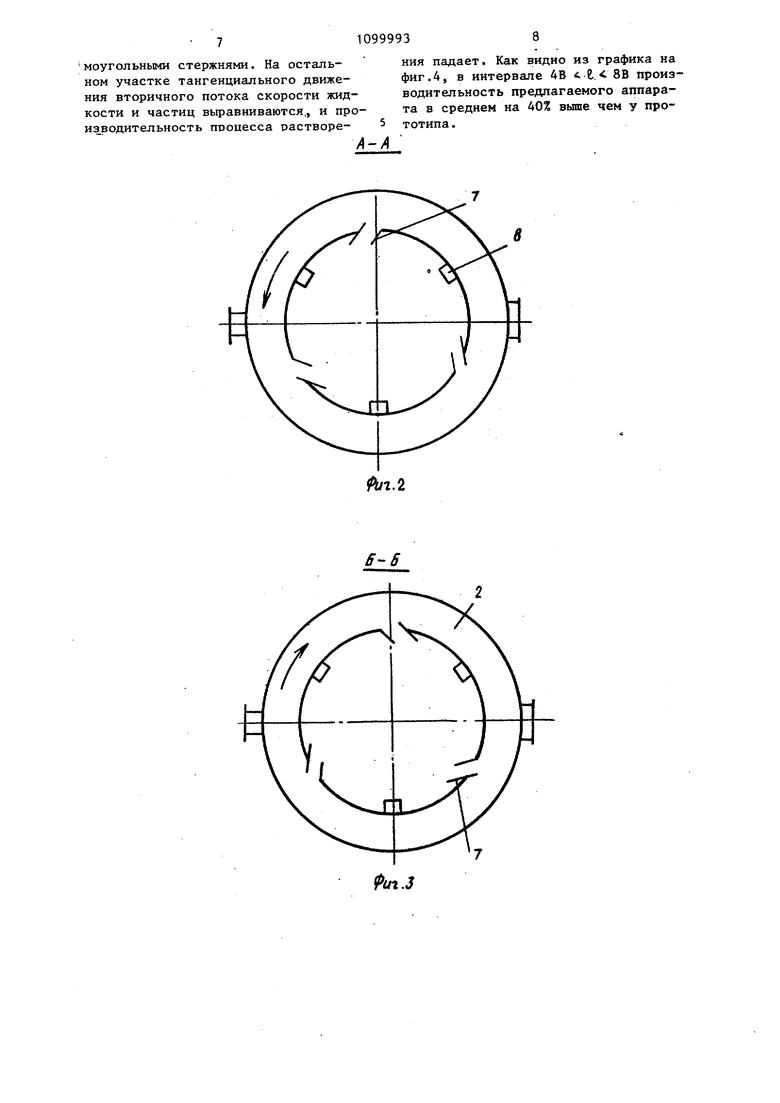

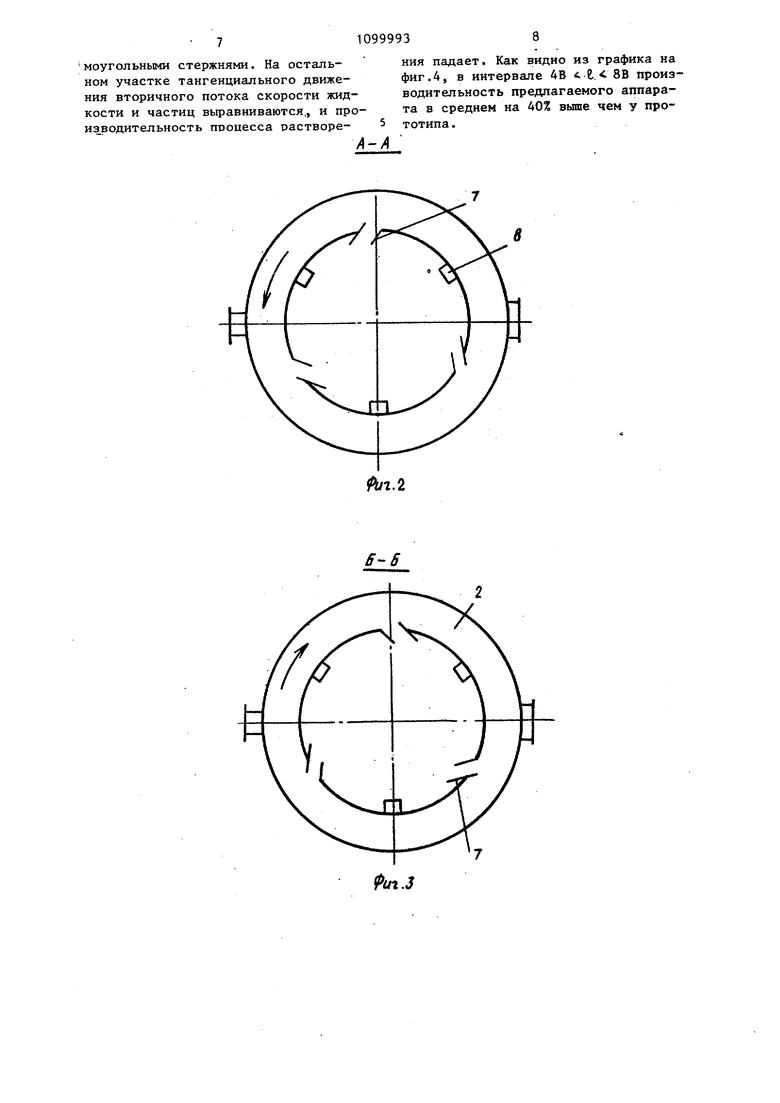

Од Изобретение относится к химичес кой технологии, а конкретно к аппаратам со взвешенным слоем, и может быть использовано также в промьшшен иости строительных материалов, мета лургической промышленности при проведении процессов массообмена, при выщелачивании и обогащении. Известен аппарат для растворения зернистьгх материалов во взвешенном слое,- содержащий корпус, решетки, центральную трубу, патрубки для ввода и вывода жидкости, патрубки для подачи зернистого материала lj В этом аппарате зернистый материал движется вниз через решетки. Н рёшетках происходит частичная турбу лизация потока жидкости, что способ ствует ее лучшему контакту с зернис тым материалом. Недостатками такого аппарата, явпяются низкие производительность ап шарата и качество обработки зернистого материала. Кроме того, диаметр отверстий решеток ограничивает размер частиц,- растворяемых или Обрабатываемых в аппарате. Известен аппарат для раствореняя зернистых материалов во взвешен ном слое, содержащий реакционную зону, кольцевую камеру, распределительную решетку, устройство для вво да потока, профилированную щель в виде спирали 2J . В этом аппарате с целью турбулизации слоя через щель подают вторич ньй поток в реакционную зону а основной поток поступает снизу через распределительную решетку. Недостатки данного аппарата низкая производительность вследстви недостаточной турбулизации слоя и трудность использования аппарата для растворения материалов с низкой растворимостью„ Наиболее близким к предлагаемому является аппарат для растворения зернистых материалов во взвешенном слое, содержащий реакционную зону, кольцевую камеру, разделенную по вы соте на участки, распределительную решетку, профилированную щель для ввода вторичного потока, перфорированные перегородки с переточным патрубком З . Недостатками известного аппарата являются низкая производитель- кость аппарата .из-за малой пропускной способности переточных патрубков перфорированньк перегородок и высокие гидравлические потери на перегородках. Цель изобретения - повышение производительности аппарата за счет интенсификации процесса растворения. Указанная цель достигается тем, что аппарат для растворения зернистых материалов во взвешенном слое, содержагдий вертикальный корпус, в стенках которого выполнены щели, коаксиально установленную снаружи корпуса камеру, снабженную разделительными поперечными перегородками, патрубки для ввода реагентов и вывода продуктов , снабжен установленными между щелями вертикальными прямоугольными стержнями, при этом отношение расстояния от щели до стержня к ширине щели составляет 4-8. Кроме того, щели выполнены различной ширины и снабжены направляющими пластинами. На фиг.1 изображен аппарат , общий вид; на фиг.2 - разрез А-А на фиг,1j на фиг.3 - разрез Б-Б на фиг, 1 ; на фиг.4 - график зависимости производительности аппарата от предлагаемого соотношения. Предлагаемьм аппарат для растворения зернистых материалов во взвешенном слое содержит корпус 1, кольцевую камеру 2 с разделительными перегородками 3, распределительную решетку 4, устройство 5 Д.ПЯ ввода основного потока, устройство б для ввода вторичного потока, направляю1:ще пластины 7, образующие щели 8, прямоугольные стержни 9. Корпус 1 снизу ограничен распределительной решеткой 4. В цилиндрическом корпусе выполнены вертикальные щели 8, образованные направляющими пластинами 7, которые крепятся к корпусу. К внутренней части цилиндрического корпуса крепятся прямоугольные стержни 9. Вокруг корпуса 1 размещена кольцевая камера 2, которая по высоте разделена перегородками 3 на зоны. Каждая зона имеет устройство для ввода вторичного потока 6. Под распределительной решеткой 4 к корпусу крепится устройство 5 для ввода основного потока. Направляющее пластины 7 на смежных участках кольцевой камеры 2 ориентированы в противоположные стороны. Ширина щелей 8 на смежных участках кольцевой камеры может быть различной. Аппарат для растворения зернистых материалов во взвешенном слое работа ет следующим образом. Основной поток растворителя через устройство 5, распределительную реше ку 4 поступает в корпус 1, где псевд ожижает и растворяет частицы. Вторич ный поток растворителя через устройство 6 поступает в кольцевую камеру 2, из которой вторичный поток,ориентированный направляющими пластинами 7, через вертикальные щели 8 тангенциально поступает в корлус 1 и закручивает частицы слоя. На прямоугольных стержнях 9 образуются обильные вихри, которые вызывают дополнительное перемешивание частиц и жидкости. Движение вторичного пото ка в противоположные стороны на смеж ных участках, установка в корпусе 1 между щелями 8 прямоугольных стержней 9 и вьтолнение щелей 8 переменной ширины на смежных участках по высоте аппарата обеспечивают вихреобразование во всем объеме корпуса 1, что способствует повьпиению интен сивности процесса растворения,- а сл довательно, и производительности аппарата. Повышение производительно ,ти аппарата достигается за счет непользования энергии движения потока а не за счет установки перемешивающих устройств. Физическая сущность изобретения состоит в следующем. Процессы растворения, выщелачива ния и адсорбции носят диффузионньм характер. Согласно уравнению диффузииЗс 2 где - коэффициент диффузии, ско рость диффузии зависит от гра диента концентрации. Слой жидкости (растворителя), который контактирует с зерном материала, в некоторый момент насьш ается извлекаемым компонентом из этого материала, т.е компонент в жидкости больше не раст воряется. Диффузионный процесс тормозится. Чтобы увеличить скорость диффузии необходимо увеличить градиент концентрации между Жидкостью и зернистым материалом. Для этого нужно к зернистому материалу подвести ненасыщенную жидкость, что достигается перемешиванием. При перемещивании толщина неподвижных и ламинарных слоев, в которых жидкость течет спокойно, параллельно поверхности соприкосновения с зернистым материалом, уменьшается, происходит завихрение параллельных струй, медленная молекулярная диффузия заменяется быстрой турбулентной. В то же время перемешивание,как правило, увеличивает поверхность соприкосновения фаз.Чем интенсивнее перемешивание, тем выше скорость диффузионного процесса, а в данном случае растворения. Остовной поток поступает в реакционную зону со скоростью, меньшей или равной скорости витания Vg, необходимой для псевдооясижения частиц растворяемого материала. Часть от общего расхода растворителя в прототипе , поступающая в кольцевую камеру, а затем через щель в реакционную зону, обладает скоростью порядка Vg. Поскольку поток поступает в реакционную зону незакрученным, следовательно, общая скорость движения частиц не может превышать скорости витания Vg, в противном случае они будут вынесены потоком растворителя из аппарата. При введении вторичного потока через вертикальные щели с тангенциальной скоростью вертикальная составляющая скорости остается меньше Vg,а общая скорость частиц увеличивается. В связи с этим увеличивается интенсивность растворения. Однако при этом наступает такой момент, когда зернистый материал и растворитель движутся как одно целое с одинаковой скоростью и процесс растворения тормозится.При этом никакое увеличение ни тангенциальной, ни вертикалbHoii составляющей скорости к увеличению растворения не приводит. Во избежание этого в предлагаемом изобретении направляющие пластины вертикальных щелей на смежных участках ориентированы в противоположные стороны, а щели вьшолнены разной ширины. Это приводит к частой смене направления движения вторичного потока, что вызывает вихреобразование во взвешенном слое.

Поскольку врагцение растворителя и зернистого материала на смежных; участках направлено в противопоожные стороны, происходит изменение вектора скорости частиц.

Так как разность плотностей раст ворителя и частиц значительна, то частицы получают относительное двиение в растворителе. При резком изменении направления вихрей (в сиу изменения направления вращения слоя на смежных участках) частицы не успевают быстро менять свое направление движения Т1з-за и ерционности, в результате указанных причин, в реакционной зоне растворитель и частицы зернистого г- атериаа движутся с различной скоростью, что способствует и}ггелЕСифик§.ции , астворения и увеличению производительности аппарата. Направляющее пластины служат также для турбулизации прилегагощих к щелям слоев растворителя, При входе струи в поток имеет место подсос жидкости, благодаря чему струя расширается на угол до 6 в каждую сторону, Вторичная скорость движения подсаывающей Ж1ЩКОСТИ вызьшает вихреоб-азование. Если плоские стенки стройства ввода струт- частично входят в реакционную зону, как это выполнено в предлагаемом изобретении, то скорость подсоса и вихреобразования значительно увеличиваются.

Однако измeнe nie ьгаправления вращения взвешенного слоя на смежных участках вызывает сильное вихреобразование только на 1/3 высоты участка. Затем вращение слоя на. участке стабилизируется, что отрицательно влияет на процесс растворения. Для достижения вихреобразовапия во всем объеме аппарата в предлагаемом изобретении внутри реакционной зоны между щелями установлены на корпусе прямоугольные стержни, При обтекании вращающимся слоем этих стержней возникает нестационарный отрыв, которьм ведет к образованию дорожки Кармана в виде расширяющейся последовательности крупных вихрей, расположенных в шахматном порядке. При малых чисах RP 5 iO воз}п кает только стационарный отрыв, при Не 50 - нестационарный, а начиная с R 1000 вихревая структура начинает исчезать 5переходя в сплошную турбулентность. Поскольку fte. зависит от скорости движения жидкости, то вводя вторичный поток с разными скоростями на смежных участках кольцевой камеры, можно добиться различной степени вихреобразования по высоте аппарата. Это приводит к образованию разности статических давлений в слое, которые порождают обратные течения, способствующие хорошему перемешиванию в объеме реакционной зоны. В предлагаемом изобретении это осуществляется тем. Что вертикальнь е щели аппарата выполнеFH разной ширины tra смежных участках и поэтому скорости вторичного потока на. смежных участках разные, ибо скорость истечения

V-,

где G const - расход растворителя S -.площадь поперечного сечения щели.

При проведении экспериментов было установлено, что оптимальное расстояние от щели до прямоугольного стержня находится в пределах 4-8 значений ширины щели. На фиг.4 представлен график зависимости производительности аппарата от предельных соотношений и вне этих значений. На графике П, - производительность прототипа, П11 - производительность предлагаемого аппарата, В - ширине, щели,

L - расстояние от щели до прямоугольного стержня. Снижение производительности при Е. 4В объясняется тем, что при таком расстоянии стержней от оделей образуется область высокого давления из-за торможения неработоспособной, т.е. фактически происходит уменьшение рабочего объема аппарата, что и приводит к снижению производительности.

возникает нестационарный отрыв потока, вьтзывающий обильное вихреобразование, которое увеличк:вает перемецшвание жидкости и зернистого материапа. Резко возрастает производительность аппарата. При Е 8В пестащ-юнарный отрыв потока исчезает, а остается только стационарный в виде отдельных вихрей за прямоугольными стержнями. На остальном участке тангенциального движения вторичного потока скорости жидкости и частиц вьфавниваются., и производительность ппоцесса растворения падает. Как видно из графика на фиг.А, в интервале 4В .,. 8В производительность предлагаемого аппарата в среднем на 40% вьппе чем у прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки комкующихся материалов | 1990 |

|

SU1719834A1 |

| СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2006 |

|

RU2320242C1 |

| СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2006 |

|

RU2324125C1 |

| Аппарат для обработки зернистого материала текучей средой | 1982 |

|

SU1033174A1 |

| Пневматический классификатор | 1990 |

|

SU1745370A1 |

| БАШЕННЫЙ РЕАКТОР ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1994 |

|

RU2081851C1 |

| Сушильное устройство | 2020 |

|

RU2739960C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 1991 |

|

RU2048161C1 |

| ПЕСКОЛОВКА | 2000 |

|

RU2174858C1 |

| Фильтр-сгуститель | 1977 |

|

SU710579A1 |

1. АППАРАТ ДЛЯ РАСТВОРЕНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННОМ СЛОЕ, содержащий вертикальный корпус, в стенках которого вьтолнены щели, коаксиально установленную снаружи корпуса камеру, снабженную поперечными разделительными перегородками, и патрубки для ввода реагектов и вывода продуктов, о т л ичающийся тем, что, с целью повышения производительности за счет интенсификации растворения, аппарат снабжен установленными между щелями вертикальными прямоугольными стержнями, при этом отношение расстояния от щели до стержня к ширине щели составляет 4-8. 2. Аппарат поп.1,отличающ и и с я тем, что щели вьтолнены различной ширины и снабжены направ(Л ляющими пластинами.

в

1п.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4071611, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1984-06-30—Публикация

1983-05-18—Подача