Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности.

Наиболее близким техническим решением к заявляемому объекту является сушилка по а.с. СССР №553424, F26В 17/10, 1975 г., содержащая загрузочный бункер влажного материала со шнековым питателем, сушильную камеру, калорифер, вентилятор и систему очистки отработанного воздуха (прототип).

Недостаток прототипа - сравнительно невысокая производительность сушки конечного продукта.

Технический результат - повышение производительности сушки.

Это достигается тем, что в сушилке с инертной насадкой, содержащей калорифер, вентилятор, систему очистки отработанного воздуха, аппарат кипящего слоя с распределительной решеткой, калориферы паровой и электрический, напорный и вытяжной вентиляторы, входной воздушный фильтр, циклонную группу с разгрузочным устройством, на входе которой установлена акустическая установка, бак для исходного раствора, поступающего в аппарат через распылительные форсунки, мерник горячей воды для промывки и дозирующий насос, при этом рабочая камера аппарата кипящего слоя расположена в его нижней части и заполнена инертными частицами из фторопласта размером 4,5×4 мм при высоте рабочей камеры 500 мм и диаметре 400 мм, причем над плоскостью распределительной решетки рабочей камеры аппарата натянуты проволочные упругие струны, при этом оптимальными параметрами для звуковой обработки в акустической установке среднедисперсной пыли с концентрацией ее в воздушном потоке не менее 2 г/м3 являются: уровень звукового давления в диапазоне 140...150 дБ, частота колебательного процесса в диапазоне 800...1000 Гц, время озвучивания в диапазоне 1,5...2 с, согласно изобретению распылительные форсунки выполнены в виде акустических форсунок для распыливания жидкостей, содержащих корпус с размещенным внутри генератором акустических колебаний с резонатором, выполненным в виде тороидальной полости, ось которой расположена соосно корпусу, а полость соединена, по крайней мере, одним калиброванным отверстием с кольцевой щелью, образованной торцевыми плоскостями корпуса и кольца со стороны конической поверхности.

Резонатор форсунки может быть выполнен с возможностью регулирования генерируемой частоты акустических колебаний за счет регулирования ширины кольцевой щели, образованной торцевыми плоскостями корпуса и кольца со стороны конической поверхности, посредством установки между корпусом и кольцом калиброванных прокладок, толщина которых соответствует заданной частоте акустических колебаний.

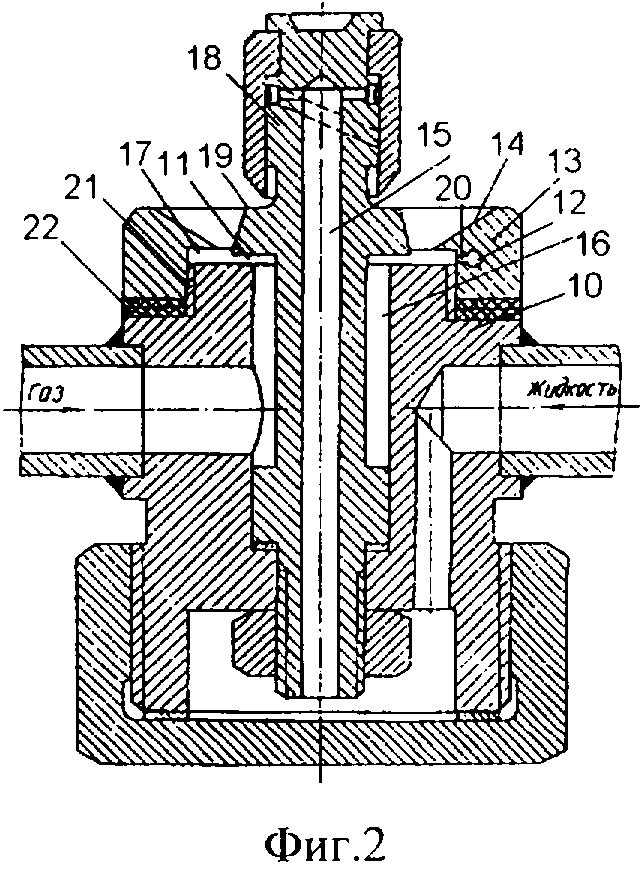

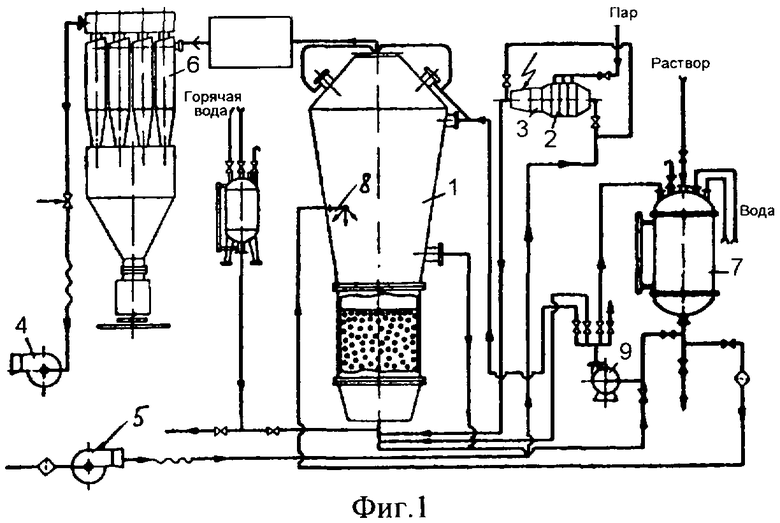

На фиг.1 показана схема сушилки взвешенного слоя с инертной насадкой, на фиг.2 - общий вид пневматической акустической форсунки.

Сушилка взвешенного слоя с инертной насадкой содержит аппарат 1 кипящего слоя с распределительной решеткой, калориферы 2 и 3 паровой и электрический, напорный и вытяжной вентиляторы 5 и 4, входной воздушный фильтр, циклонную группу 6 с разгрузочным устройством, на входе которой установлена акустическая установка, бак 7 для исходного раствора, поступающего в аппарат через распылительные форсунки 8, мерник горячей воды для промывки и дозирующий насос 9. Рабочая камера аппарата 1 кипящего слоя расположена в его нижней части и заполнена инертными частицами из фторопласта размером 4,5×4 мм при высоте рабочей камеры 500 мм.

В качестве распылительных форсунок 8 используются акустические форсунки (фиг.2) для распыливания жидкостей, каждая из которых содержит корпус 10 с соплом 11 и с размещенным внутри корпуса генератором акустических колебаний с резонатором 12. На корпусе 10 расположено кольцо 13 с конической поверхностью 14, связанное с корпусом и служащее для формирования образующегося факела распыливаемой жидкости, поступающей через канал полого стержня 15. Распыливающий агент, например воздух или любой другой газ, поступает в газовый канал 16, а из него через сопло 11, выполненное в виде кольцевой щели, концентрично расположенной кольцевой щели (также резонатору) 17, в кольцо 13 навстречу шнековому завихрителю 18, служащему для образования жидкостной пленки, перекрывающей выход из звукового резонатора 12. Жидкость подается из полого стержня 15 со шнековым завихрителем 18 на конце и буртиком для размещения кольцевой площадки 19, на которую она и вытекает. Резонатор 12 также может быть выполнен в виде, по крайней мере одной, сферической полости, расположенной в стенке кольца 13, причем сферическая полость соединена калиброванным отверстием 20 с кольцевой щелью, образованной торцевыми плоскостями корпуса 10 и кольца 13 со стороны конической поверхности 14, а кольцо 13 расположено с возможностью фиксированного перемещения вдоль оси корпуса 10 посредством его резьбового соединения 21.

Резонатор может быть выполнен с возможностью регулирования генерируемой частоты акустических колебаний за счет регулирования ширины кольцевой щели 17, образованной торцевыми плоскостями корпуса и кольца со стороны конической поверхности, посредством установки между корпусом 10 и кольцом 13 калиброванных прокладок 22, толщина которых соответствует заданной частоте акустических колебаний.

Резонатор также может быть выполнен в виде тороидальной полости (на чертеже не показано), ось которой расположена соосно корпусу 10, а полость соединена, по крайней мере, одним калиброванным отверстием 20 с кольцевой щелью 17, образованной торцевыми плоскостями корпуса и кольца со стороны конической поверхности.

Для интенсификации процесса сушки фитохимических препаратов путем ускорения истирания с поверхности инертных частиц пленки высушенного продукта над плоскостью распределительной решетки рабочей камеры аппарата 1 натянуты проволочные упругие струны (на чертеже не показано). При ожижении слоя инертные частицы ударяются о натянутые струны, что способствует истиранию с их поверхности пленки высушенного продукта.

Оптимальными параметрами для звуковой обработки в акустической установке среднедисперсной пыли с концентрацией ее в воздушном потоке не менее 2 г/м3 являются: уровень звукового давления в диапазоне 140...150 дБ, частота колебательного процесса в диапазоне 800...1000 Гц, время озвучивания в диапазоне 1,5...2 с.

Сушилка взвешенного слоя с инертной насадкой работает следующим образом. Процесс сушки начинается после включения калориферов 2, 3 и вентиляторов 4 и 5. Потоком воздуха слой инертных частиц сжижается. После нагрева частиц до 100°С начинается подача на них раствора из бака 7 через распылительные форсунки 8, выполненные в виде пневматических акустических форсунок; при этом влага испаряется и сухой продукт покрывает инертные частицы тонким слоем. Акустическая форсунка для распыливания жидкостей работает следующим образом.

Распыливающий агент, например воздух, подается по газовому каналу 16, где встречает на своем пути резонатор 12, выполненный в виде сферической или тороидальной полости, соединенной с соплом 11 посредством калиброванного отверстия 20. В результате прохождения резонатора 12 распыливающим агентом (например, воздухом) в последнем возникают пульсации давления, создающие акустические колебания, частота которых зависит от параметров резонатора. Акустические колебания распыливающего агента способствуют более тонкому распыливанию раствора, подаваемого в канал полого стержня 15. Из шнекового завихрителя 18 жидкость вытекает в виде пленки на площадку 19, а затем дробится под воздействием акустических колебаний воздуха на мелкие капли, в результате чего образуется факел распыленного раствора с воздухом, корневой угол которого определяется величиной угла наклона конической поверхности 14 кольца 13. Основные параметры, влияющие на эффективность работы такой системы газоочистки: полнота заполнения живого сечения воздуховода водяным туманом; продолжительность контакта воды и воздуха; плотность водяного тумана.

Акустические форсунки, применяемые для газоочистки выбросного воздуха, расходуют сжатого воздуха 0,6...0,8 м3/мин и воды 1,5...2,2 л/мин. Создаваемый им водяной факел позволяет устанавливать их в воздуховодах диаметром до 600 мм. Нижние рабочие давления сред: воды - 1,5 атм; сжатого воздуха - 1,5...2 атм (0,15...0,2 МПа).

В результате соударения частиц пленка истирается, и продукт выносится воздухом из кипящего слоя аппарата 1 в акустическую установку, затем в циклонную группу 6, откуда ссыпается в тару разгрузочного устройства, а влажный воздух выбрасывается в атмосферу.

Высушиваемая жидкость диспергируется и орошает взвешенный слой инертных частиц, которые нагреваются продуваемым горячим газом и служат как передатчик тепла. Влага испаряется с поверхности частиц, и они покрываются тонкой пленкой материала, причем ввиду значительной скорости испарения влаги лимитирующим процесс фактором является стирание с поверхности частиц высушенного продукта.

Фармацевтические препараты, получаемые из растений (фитохимические препараты), обычно получают обезвоживанием их экстрактов процессом, включающим до пяти операций - доупарку, сушку, измельчение, просев и смешивание. Эти препараты часто являются термолабильными, и поэтому при обезвоживании обычными методами продукт получается пониженного качества, часто снижается его биологическая активность.

В предложенной сушилке все ранее требуемые операции совмещаются и сводятся к одному процессу в аппарате 1 кипящего слоя с инертной насадкой.

Она применима для обезвоживания водных растворов и экстрактов таких фитохимических препаратов, как даукарин, экстракт алтейного корня и др., и позволяет обезвоживать эти растворы с концентрацией до 25% (при их предварительной доупарке) и рассчитана для работы с сушильным агентом с температурой до 150°С. При этом сушилка с решеткой диаметром 400 мм обеспечивает производительность до 30 кг/ч по испаренной влаге.

При этом показатели биологической активности соответствуют техническим условиям или являются более высокими. Съем продукта с единицы объема аппарата и единицы площади производственного помещения соответственно в 9 и 2,5 раза больше, чем у обычных распылительных сушилок.

Применение достаточного количества струн для каждого конкретного фитохимического препарата и размеров сушилки позволяет интенсифицировать процесс истирания пленки материалов, что обеспечивает увеличение производительности сушилки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2006 |

|

RU2320242C1 |

| СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2329747C1 |

| СУШИЛЬНАЯ УСТАНОВКА С ИНЕРТНОЙ НАСАДКОЙ | 2006 |

|

RU2320240C1 |

| СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2347162C1 |

| СУШИЛКА ВЗВЕШЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2006 |

|

RU2313744C1 |

| СУШИЛЬНАЯ УСТАНОВКА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2329746C1 |

| СУШИЛКА РАСПЫЛИТЕЛЬНАЯ | 2006 |

|

RU2324873C1 |

| СУШИЛКА РАСПЫЛИТЕЛЬНАЯ | 2006 |

|

RU2320241C1 |

| СУШИЛКА ВЗВЕШЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2329742C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2324872C1 |

Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности. Сушилка с инертной насадкой содержит калорифер, вентилятор, систему очистки отработанного воздуха, аппарат кипящего слоя с распределительной решеткой, калориферы паровой и электрический, напорный и вытяжной вентиляторы, входной воздушный фильтр, циклонную группу с разгрузочным устройством, на входе которой установлена акустическая установка, бак для исходного раствора, поступающего в аппарат через распылительные форсунки, мерник горячей воды для промывки и дозирующий насос, при этом рабочая камера аппарата кипящего слоя расположена в его нижней части и заполнена инертными частицами из фторопласта размером 4,5×4 мм при высоте рабочей камеры 500 мм и диаметре 400 мм, причем над плоскостью распределительной решетки рабочей камеры аппарата натянуты проволочные упругие струны, при этом оптимальными параметрами для звуковой обработки в акустической установке среднедисперсной пыли с концентрацией ее в воздушном потоке не менее 2 г/м3 являются: уровень звукового давления в диапазоне 140...150 дБ, частота колебательного процесса в диапазоне 800...1000 Гц, время озвучивания в диапазоне 1,5...2 с, согласно изобретению распылительные форсунки выполнены в виде акустических форсунок для распыливания жидкостей, содержащих корпус с размещенным внутри генератором акустических колебаний с резонатором, выполненным в виде тороидальной полости, ось которой расположена соосно корпусу, а полость соединена, по крайней мере, одним калиброванным отверстием с кольцевой щелью, образованной торцевыми плоскостями корпуса и кольца со стороны конической поверхности. Технический результат - повышение производительности сушки. 1 з.п. ф-лы, 2 ил.

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ОРГАНИЧЕСКОГО УДОБРЕНИЯ | 1995 |

|

RU2115072C1 |

| Монтажный стол | 1931 |

|

SU29365A1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛЬНАЯ УСТАНОВКА | 1999 |

|

RU2166713C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258037C2 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

2008-05-10—Публикация

2006-10-13—Подача