СО

со

f

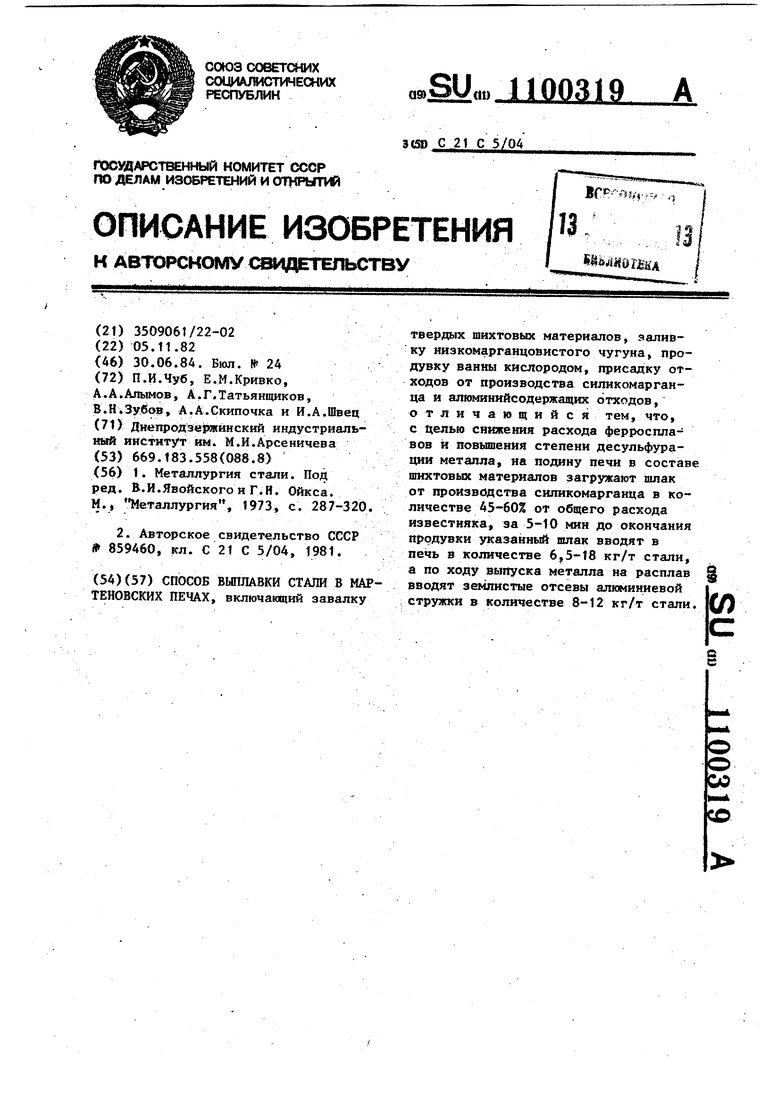

Изобретение относится к черной металлургии, конкретнее к способам производства стали в мартеновской и двухванной печи с продувкой ванны кислородом, при использовании скрапрудного -процесса передела шихтовых материалов.

Известен способ выплавки стали в мартеновских печах, согласно которому используют стандартную схему шихтовки плавок и широко известные ншхтовые, добавочные и ферросплавные материалы. Жидкий чугун, перерабатываемый согласно указанному способу, содержит 1-1,75% марганца lj .

Недостатком этого способа яйляется снижение технико-экономических показателей процесса и качественных показателей получаемой ста.пи при содержании марганца в чугуне менее 1%.

.Наиболее близким к изобретению является способ производства стали в мартеновских печах, включающий завалку твердых шихтовых материалов, заливку низкомарганцовистого чугунаj продувку ванны кислородом, присадку отходов от производства миликомарганца и алюминийсодержащих отходов. Согласно способу за 10-20 мин до выпуска металла осуществляют присадку отходов от производства силикомарганца в количестве 10-14 кг/т стали, а за 5-15 мин до выпуска присаживают алюминийсодержащие отходы в количестве 4-10 кг/т стали .

Недостатками известного способа являются повышенный расход ферросплавов и невысокая степень десульфурации металла. Это связано с малым влиянием присаживаемых материалов на физико-химические свойства конечного шлака.

Цель изобретения - снижение расхода ферросплавов и повьш1ение степени десульфурации металла.

Поставленная цель достигается jre.M, что согласно способу выплавки стали в мартеновских печах, включающему завалку твердых шихтовьгхг материалов, заливку низкомарганцовистого чугуна, продувку ванны кислородом, присадку отходов от производства силикомарганца и алюминийсодержащих отходов, на подину печи в составе шихтовых материалов загружают ишак от производства силикомарганца в количестве 45-60% от об003192

щего расхода известняка, за 5-10 мин до окончания продувки указанный шлак вводят в печь в количестве 6,5 18 кг/т стали, а по ходувыпуска ме5 талла на расплав вводят зе1чгп1стые отсевы алюминиевой стружки в количестве 8-12 кг/т стали.

Сущность изобретения заключается , в том, что в результате расплавле10 ния первой порции шлака от производства силикомарганца после спуска первичного шлака и дополнительной порции указанного шлака имеет место увеличение содержания марганца в ме i5 талле перед выпуском. Ввод алюминийсодержаи1их отходов в печь по ходу выпуска металла снижает окисленность металла. Эти операции позволяют уменьшить расход ферросплавов, при0 саживаемых в расплан для получения стали требуемого состава.

Повьш1ение содержания окислов марганца в конечном шлаке плавки приводит к повышению жидкотекучести печ5 ного шлака и его рафинирующей способности, что обеспечивает снижение содержания серы в металле.

Загрузка на подину печи в завалку в составе шихтовых материалов шлака

Q от производства силикомарганца обеспечивает возможность расплавления И перехода в расплав введенного шлака после момента скачивания первичного шлака в печи, в период плавления. Завалка в печь с шихтой этого материала не на саму подину, а, например, на легковесный железостальной лом приводит к расплавлению и переходу в печной шлак введенного

- шлака от производства силикомарганца, до спуска первичного шлака. Это -не обеспечивает увеличения содержания окислов марганца в печном, вторичном шлаке. Снижение расхода шлака от производства силикомарганца

менее 45% от расхода известняка при- водит к снижению концентрации окислов марганца во вторичном шлаке и ухудшению его десульфурирующей способности, а увеличение расхода более

60% от расхода известняка снижает производительность мартеновской печи в связи с уменьшением количества железосодержащей части шихты. Ввод галака от производства сИли5 комарганца в период доводки за 5 10 мин до окончания продувочного периода в количестве 6,5-18 кг/т стали способствует улучшению тепло3

вого баланса плавки, увеличению концентрации окислов марганца в шлаке и остаточного марганца в металле (до 0,15-0,18%), повьпиению десульфурирующей способности шлака. Ввод указанного материала в момент окончания продувочного периода приводит к увеличению времени расплавления этого материала до 4-5 мин против 23 мин (при вводе за 5 мин до окончания продувочного периода) и удлинению цикла плавки. Ввод шлака от производства силикомарганца более чем за 10 мин до окончания продувочного периода приводит к снижению остаточного содержания марганца в металле на 0,01-0,02%, так как содержащийся в шлаке марганец в этот период окисляется быстрее, чем восстанавливаемся из его окислов. Снижение расхода шлака в этот период до уровня менее 6,5 кг/т стали приводит к понижению остаточного содержания марганца в металле и увеличению расхода марганцесодержащих ферросплавов на 0,01-0,02%, а повышение расхода более 18 кг/т стали несколько понижает десульфирующую способность расплава..

Присадка землистых отсевов алюминиевой стрзгжки в печь за 5 мин до выпуска металла из печи приводит к повьпцению вторичного окисления металла (на желобе), а присадка его по ходу выпуска металла через 3-5 мин после момента открытия сталвыпускного отверстия не обеспечивает полного расплавления присаживаемых материалов и равномерного раскисления расплава в печи. Ввод землистых отсевов алюминиевой стружки в количестве меньшем 8 кг/т стали, например 7,5-7 кг/т стали, не обеспечивает устойчивого остаточного содержания алюминия в металле более 0,02%. Ввод этого материала в коли чесТВе более 12 кг/т стали, наприме 12,5-13 кг/т стали, ухудшает качество металла (увеличивается содержание оксидных включений, в частности А120з)

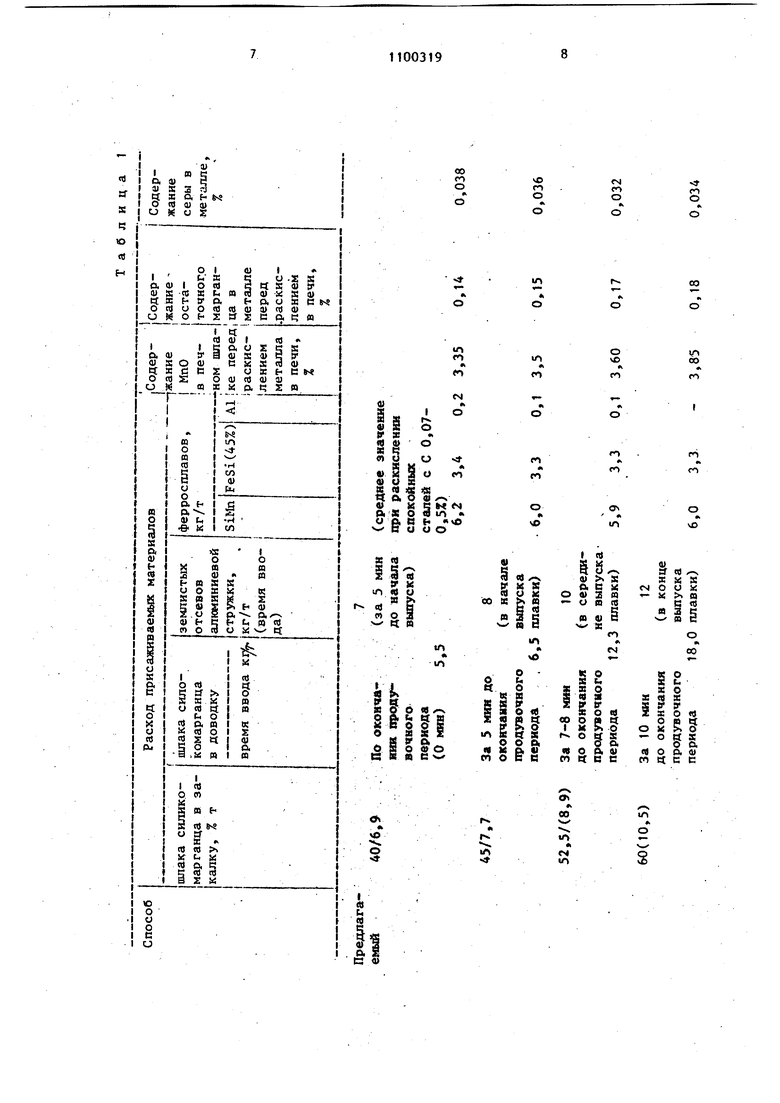

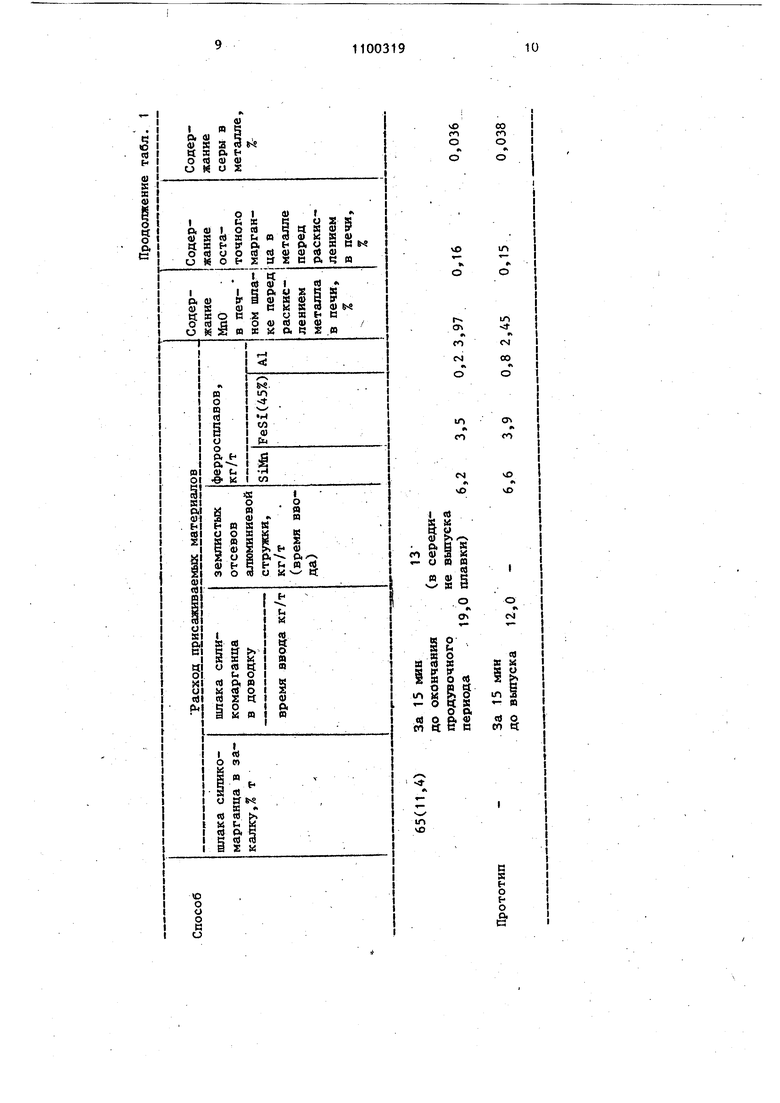

Для более полного обоснования времени присадки материалов и 1 оличества присаживаемых материалов проведены опытные плавки, результаты которых приведены в табл. 1.

Пример. Плавки проводята 250 тонных одноканальных, основных

003194

мартеновских печах, работающих скрап-рудным процессом (вес шихты в завалку 250 т, с расходом чугуна 60-65%, t чугуна 1270-1290 С) отапJ ливаемых природньв газом с карбюрацией мазутом. После заправки печи (по обычной технологии) в печь заваливают на подину шлак от производства силикомарганца в количестве А510 60% от общего расхода известняка (известняка загружают 12,5 т, 5% от общего веса шихты). Затем равномерным слоем заваливают легковесный железостальной лом, за ним слой вестняка и на известняк - окислители (железная руда, окалина). Сверху загружают остальную часть железостального лома (тяжеловесный). Последующие технологические операции (подсып20 ка порогов, установка желоба для заливки чугуна, прогрев шихтовых, заливка чугуна) производят как обычно, в соответствии с действующей технологической инструкцией. Первичный.шлак

25 спускают из печи через 10-1-5 мин после заливки чугуна (3-5% от веса ппавки), причем, как установлено химическим анализом, попадания шлака силико. марганца (заваленного на подину) в

3Q первичный шлак не установлено. Продувку ванны кислородом (через 2 сводовые фурмы) начинают после заливки чугуна и заканчивают за 15 мин.до

раскисления металла в печи силико35 марганцем. Плавки ведут как обычно, с контролем химического анализа металла, шпака и температуры. За 5-10 мин до окончания продувки (в продувочный период) в печь, на рас40 плав, вводят дополнительно шлак силикомарганца (при основности печного шлака 2,5-2,9) в количестве 6,5 18 кг/т стали. Отбирают дополнительные пробы металла и пшака на полный

45 , в том числе особенно контролируют содержание серы и марганца.

. По истечении 15 мин беспродувочного периода металл предварительно раскйРляют в печи пониженным расходом сили50 комарганца (4,9-5,4 кг/т стали против по прототипу 5,9-6,6 кг/т стали) . После выдержки металла в печи в течение 3 мин его выпускают в стгалеразливочнь ковш, причем во время

55 вьтуска металла (по хоДу) в печь на расплав вводят землистые; отсевы алюминиевой стружки в количестве 8-12 кг/т стали. Заканчивают раскисление металлов в kosme А5%-иым ферросилицием с расходом 2,6-2,9 кг/т стали (по прототипу 3,2-3,8 кг/т стали). Окой ательнуго ttt)Иcaдky алюминия (0,7 Kf/T стали) исключают. При про изводстве стали Как по предлагаемому варианту, та1с и йо прототипу, ис ntDinl ayioTCH обычные Шихтовые, добаво , ные и фе остшавные материалы, п1 иiМеряемые в металлургии. Например, ЖИДКИЙ чугун применяют следующего Хймсаставй, %t С 3-3,5, Мп 0,07 0,14, Si 0,654),80, S 0,040-0,060, Р 0,013-0,022, металличесК1й4 лбм (фименяетСя в соответствии с ГОСТом . Шпак от производства силИкомаргаАца (фракции 40-70 мм) приме йяют в соответствии с ТУ-14-11-187- -80. Полученные результаты приведены в табл. 2. Землистые отсевы алюминиевой стружки Имеют следующий состав по ТУ 48-26-12/0-75: 1 сорт Псорт Me таллур гиче с кий выход (метал.фаза), % не менее Сумма примесей меди и цинка не более % СуМма примесей свинца и олова не более, % Крупность осева менее, мм Наличие и этом материале приме-. сей меди, цинка, свинца и олова существенного влияния на качество стали (при оговоренных нормёх расхода в формуле данного материала) не оказывает. Использование изобретения позволяет снизить расход ферросплавов и уменьшить себестоимость ста.пи на 0,55 руб/т.

,11100319 ,12

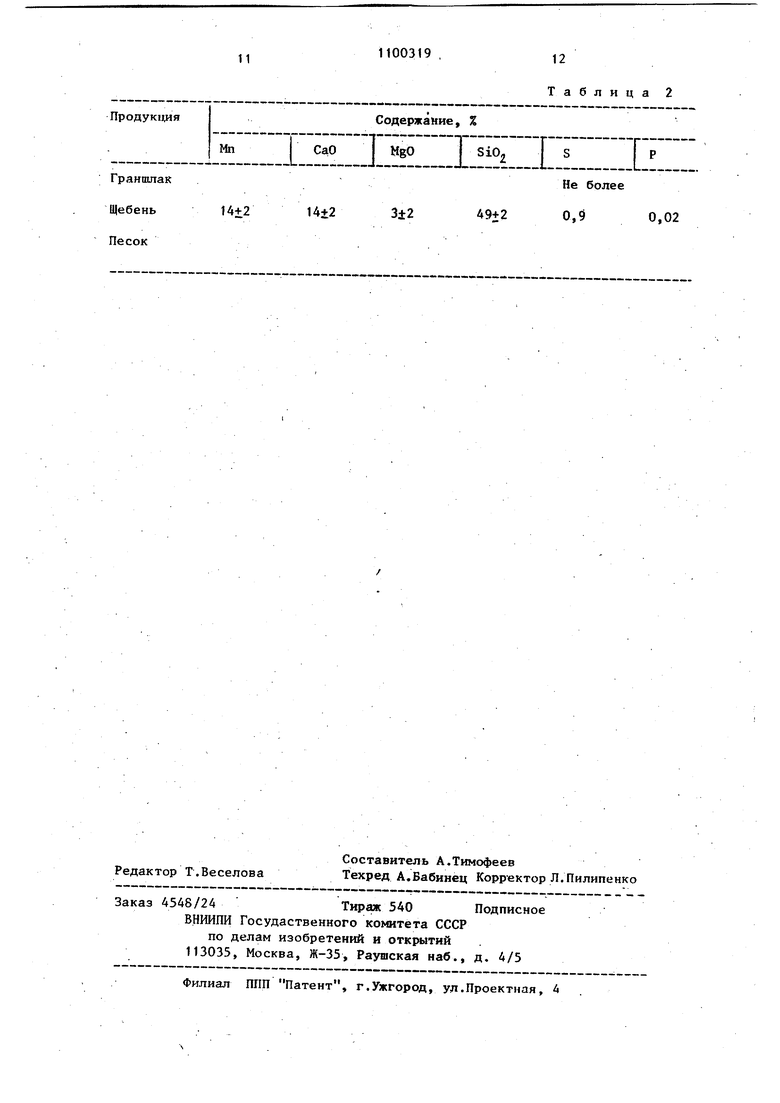

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2092574C1 |

| Способ выплавки стали в мартеновской печи | 1980 |

|

SU859460A1 |

| Способ выплавки стали в дуговых печах | 1980 |

|

SU956572A1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 1995 |

|

RU2096489C1 |

| ФЛЮС ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2396364C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКИХ ПЕЧАХ, включающий завалку твердых шихтовых материалов, яаливку низкомарганцовистого чугуна, продувку ванны кислородом, присадку отходов от производства силикомарганца и алюминийсодержащих отходов, о т ли чающи и ся тем, что, с Делью снижения расхода ферросплавов и повышения степени десульфурации металла, на подину печи в составе шихтовых материалов загружают шлак от производства сшгакомарганца в количестве 45-60% от общего расхода известняка, за 5-10 мин до окончания продувки указанный шлак вводят в печь в количестве 6,5-18 кг/т стали, а по ходу выпуска металла на расплав 9 вводят землистые отсевы алкминиевой стружки в количестве 8-12 кг/т стали.

Граншлак Щебень 14+2 14+2 3±2 Песок Не более 49+2 0,9 0,02

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Металлургия стали | |||

| Под ред | |||

| В.И.ЯвойскогоиГ.Н | |||

| Ойкса | |||

| М., Металлургия, 1973, с | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРТЕЖЕЙ ДЛЯ ОДНООБРАЗНОЙ РАСКРОЙКИ ПРЕДМЕТОВ ОДЕЖДЫ | 1919 |

|

SU287A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для смены шпуль на кольцевых ватерах | 1939 |

|

SU59460A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-30—Публикация

1982-11-05—Подача