Изобретение относится к черной металлургии и может быть использовано преимущественно в сталеплавильном производстве.

Известен способ выплавки среднеуглеродистой стали в мартеновской печи [1] включающий доводку, ввод углеродсодержащего материала, продувку металла аргоном, выпуск в ковш и окончательное раскисление в ковше, отличающийся тем, что с целью повышения ударной вязкости стали, сокращения расхода ферросплавов в качестве углеродсодержащего материала используют отходы производства графитации электродов, продувку металла аргоном начинают за 6-10 мин до выпуска при концентрации углерода ±0,03% от верхнего марочного предела, аргон подают с расходом 1,1-5 м3/т. ч. а отходы производства графитации электродов вводят в количестве 0,3-2 кг/т стали через 2-4 мин после начала продувки. В случае присадки в ковш в окончательное раскисление металла ванадийсодержащих сплавов (феррованадия или комплексных лигатур) данный способ микролегирования стали ванадием является аналогом для изобретения.

Недостатком данного способа выплавки ванадийсодержащей стали является отсутствие благоприятных условий для коагуляции с последующим удалением неметаллических включений (НВ) из жидкой стали при окончательном раскислении в ковше, а также дополнительного снижения расхода ферросплавов. Кроме того, при данном способе выплавки износостойкость стали не повышается, так как уровень загрязненности металла НВ остается практически на прежнем уровне.

Известен способ выплавки стали, в том числе микролегированной ванадием, с использованием шлака производства вторичного алюминия, вводимого в печь перед выпуском металла, и ванадийсодержащих сплавов, приживаемых в ковш для легирования металла [2]

Недостатком данного способа выплавки и микролегирования стали ванадием является повышение загрязненности стали НВ за счет восстановления фосфора из шлака в металл из-за повышения температуры металла и шлака, чему способствует присадка в печь шлака производства вторичного алюминия. Загрязнение металла фосфором и его соединениями не способствует повышению износостойкости стали. Использование в качестве раскислителя только шлаков производства вторичного алюминия из-за ограниченного его расхода является недостаточным для существенного снижения расхода ферросплавов при выплавке и микролегировании стали ванадием, так как повышение удельного расхода алюминийсодержащего шлака для повышения глубины предварительного раскисления стали способствует повышению температуры шлака и металла и восстановлению фосфора в металле.

Известен способ микролегирования стали ванадием [3] включающий ванадийсодержащий конвертерный шлак, металлический восстановитель и флюс, где с целью повышения извлечения ванадия, снижения расхода брикетов и себестоимости легированаия стали в качестве металлического восстановителя содержит комплексный сплав железа, кремния, ванадия и алюминия, а в качестве флюса доломит при соотношении компонентов, мас. Ванадийсодержащий конвертерный шлак 40,0-45,2 Комплексный сплав 45,8-52,0 Доломит 8-9

При этом комплексный сплав содержит, мас. Кремний 35-45 Ванадий 5-7 Алюминий 10-15 Железо Остальное

Недостатками этого способа микролегирования стали ванадием являются высокая стоимость комплексного ванадийсодержащего сплава и отсутствие физико-химических процессов, направленных на снижение загрязненности стали НВ и дополнительное повышение ее износостойкости.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ выплавки стали с присадкой в печь отходов производства графитации электродов в количестве 1,23-1,42 кг/т и отходов производства вторичного алюминия в количестве 0,29-0,36 кг/т стали, а в ковш ванадийсодержащих сплавов для легирования стали [4] Данный способ выплавки и микролегирования стали ванадием используется на Нижнетагильском металлургическом комбинате (НТМК).

Недостатком этого способа выплавки и микролегирования стали ванадием является отсутствие физико-химических процессов, обеспечивающих снижение загрязненности стали НВ. Производство металла с прежним уровнем его загрязненности НВ и без изменения природы включений не способствует дополнительному повышению износостойкости стали. Ограниченное количество вводимых в печь отходов производства вторичного алюминия (алюмошлака) из-за опасности восстановления фосфора в металл, а следовательно, и недостаточно глубокое предварительное раскисление металла сдерживают существенное снижение расхода ферросплавов при выплавке и микролегировании стали ванадием по данному способу.

Целью изобретения является снижение неметаллических включений в металле, расхода ферросплавов и повышение износостойкости стали.

Цель достигается тем, что при раскислении и микролегировании стали ванадием, включающем присадку в сталеплавильную печь перед выпуском металла отходов производства графитизации электродов (ОПГЭ) и отходов производства вторичного алюминия (ОПВА), выпуск металла в ковш, ввод в ковш в процессе выпуска металла ванадийсодержащего материала, силикомарганца и ферросилиция, в печь перед выпуском металла вводят смесь в количестве 7,5-19,8 кг/т стали, состоящую из микросерного шлака от хранения доменного ванадийсодержащего чугуна (МШ), ОПГЭ и ОПВА, а также извести (известняка) в соотношении соответственно 1: (0,2-0,5): (0,3-0,6):(0,2-0,6), а в процессе выпуска металла при наполнении им 1/7-1/3 объема ковша в него вводят смесь в количестве 5,0-7,8 кг/т стали, состоящую из конвертерного шлака ванадиевого передела (КШВП), ОПВА, извести (известняка) и плавикового шпата (ПШ) в соотношении соответственно 1: (0,03-0,08):(0,03-0,06):(0,02-0,07), при этом отношение количество смеси, вводимой в печь и в ковш, составляет 1,50-2,54, а отношение суммарного количества пятиокиси ванадия и алюминия, вводимых со смесями, составляет соответственно 0,63-1,27.

Сущность предлагаемого способа раскисления и микролегирования стали ванадием заключается в том, что присадка в печь перед выпуском стали, а в процессе выпуска плавки при наполнении от 1/7 до 1/3 объема ковша металлом в ковш вышеуказанных материалов в заявленных количествах и пропорциях обеспечивает образование шлака в печи и ковше, способствующего более глубокому предварительному и окончательному раскислению металла, обладающего повышенной адгезией к НВ, способствующему активному прямому восстановлению ванадия из шлака в металл, изменению природы включений и образованию упрочняющей фазы в металле. Сумма влияний этих свойств, достигаемых при использовании в вышеуказанном количестве и составе смесей, обеспечивает цель изобретения.

Введение в печь перед выпуском плавки МШ, содержащего пятиокиси ванадия, создает предпосылки для насыщения металла ванадием. Однако эффективное прямое микролегирование стали ванадием возможно лишь при предварительно раскисленном металле, высокой температуре и основности шлака, а также при низком содержании в нем закиси железа.

Насыщение металла ванадием способствует измельчению зерна, образованию карбидов и карбонитридов ванадия, что повышает прочностные свойства и износостойкость стали. Если при глубинном введении в металл ванадийсодержащих ферросплавов упрочнение стали происходит в основном только за счет образования карбидов ванадия, то при диффузионном насыщении металла ванадием из шлака, который, находясь на поверхности, химически взаимодействует как с металлом, так и с окислительной атмосферой печного пространства, упрочнение стали происходит как за счет карбидов, так и дополнительно за счет нитридов ванадия. Таким образом, за счет изменения природы НВ в стали происходит повышение ее прочности и износостойкости. Однако низкая основность и повышенное содержание закиси железа в МШ не способствуют эффективному насыщению металла ванадием, повышению износостойкости стали, снижению НВ и расходу ферросплавов в случае, если МШ вводится в печь отдельно не в составе предлагаемой смеси.

Введение в печь перед выпуском плавки ОПГЭ способствует успокоению кипящей ванны с металлом за счет диффузионного раскисления стали, загущает печной шлак, что приводит к количественному ограничению его присадки. Отдельное использование ОПГЭ вне состава смеси не приводит к снижению НВ в металле, повышению износостойкости стали и к существенному снижению расхода ферросплавов.

Введение в печь перед выпуском плавки ОПВА способствует раскислению стали, разжижению печного шлака и повышению температуры металла и печного шлака. Последнее способствует восстановлению фосфора и его соединений из шлака в металл, что ограничивает количество его присадки в печь. Отдельное использование ОПВА вне состава смеси не способствует снижению НВ в металле, ограничивает существенное снижение расхода ферросплавов и не превышает износостойкости стали.

Введение в печь перед выпуском плавки извести или известняка способствует повышению основности печного шлака, снижению в нем содержания закиси железа. Однако при этом снижается температура печного шлака и металла, что также ограничивает количество его введения. Введение извести или известняка отдельно вне состава смеси также не способствует достижению цели изобретения.

Введение в ковш КШВП способствует насыщению металлом ванадия. Однако для эффективного его восстановления необходимы другие дополнительные технологические приемы, направленные на повышение глубины раскисления металла в ковше, сохранение температуры выпускаемой стали, снижение закиси железа в шлаке и повышение основности стали. Отдельное введение КШВП в ковш с металлом создает предпосылки к загрязнению металла НВ и увеличению удельного расхода ферросплавов из-за наличия в нем повышенного содержания закиси железа, фосфора и серы, что не способствует достижению цели изобретения.

Введение в ковш ПШ способствует быстрейшему растворению присаживаемой смеси, повышает жидкотекучесть шлака, а следовательно, и взаимодействие его с металлом. Однако использование лишь одного ПШ является нецелесообразным, так как при этом цель изобретения не достигается.

Введение в ковш ОПВА и извести (известняка) оказывает на шлак и металл такое же влияние, как и при введении в печь, и в отдельности не способствует достижению цели изобретения.

Цель изобретения достигается только лишь при совместном использовании заявляемых компонентов и при условии соблюдения их количественного соотношения и общего расхода.

Совместная присадка в печь в указанных количестве и соотношении смеси из МШ, ОПГЭ, ОПВА и извести (известняка) способствует более глубокому предварительному раскислению металла в печи, наведению жидкоподвижного, с более высоким содержанием Al2O3 и пониженным содержанием закиси железа, с повышенной основностью и адгезией к НВ печного шлака при температуре металла ближе к верхнему предельному значению его выпуска. Образующиеся физико-химические условия способствуют снижению содержания кислорода в металле, ассимиляции НВ шлаком, более благоприятному переходу ванадия из шлака в металл, образованию в стали упрочняющих карбидов и нитридов ванадия.

При введении в печь смеси происходит следующее взаимодействие печного шлака с металлом. ОПГЭ и ОПВА диффузионно раскисляют металл, способствуют быстрейшему расплавлению смеси, поддерживают высокую температуру и жидкоподвижность печного шлака, образуя в нем повышенное количество окиси алюминия. Известь (известняк) повышает основность печного шлака. Все эти компоненты способствуют снижению закиси железа в МШ и печном шлаке, лучшему переходу ванадия из шлака в металл и очищению последнего от НВ. Вводимый в металл ванадий образует карбиды и нитриды ванадия, упрочняя и повышая износостойкость стали. Вводимый в металл с ОПВА алюминий повышает глубину раскисления и ударную вязкость стали, что также способствует повышению ее износостойкости.

Совместная присадка в ковш в указанный период, количестве и соотношении смеси из КШВП, ОПВА, извести (известняка) и ПШ способствует более глубокому окончательному раскислению металла, быстрому расплавлению меси, более медленному охлаждению металла в ковше, поддержанию высокой основности шлака в ковше, снижению закиси железа в КШВП, повышению содержания Al2O3 в ковшовом шлаке и переходу НВ из металла в шлак. Образующиеся при этом физико-химические и термодинамические условия благоприятно сказываются на более глубоком окончательном раскислении металла в ковше, эффективном насыщении металла ванадием из шлака, образовании карбидов и нитридов ванадия в стали, повышении ее износостойкости, снижении расхода ферросплавов и НВ в металле.

При введении смеси в ковш происходит следующее взаимодействие ее компонентов и шлака с металлом. ПШ способствует быстрейшему растворению остальных компонентов и поддерживает жидкоподвижность расплавленной смеси. Известь (известняк) повышает основность шлака, способствует удалению таких элементов, как фосфор и сера, и снижению закиси железа в шлаке. ОПВА вследствие экзотермической реакции окисления корольков алюминия снижает скорость охлаждение в ковше металла и расплавленной смеси, способствует более глубокому раскислению стали, что благоприятно сказывается на восстановлении ванадия из шлака в металл. Образующийся в шлаке в процессе реакции глинозем способствует адгезии НВ и активной ассимиляции последних расплавленной смесью, а растворившийся в металле алюминий способствует измельчению зерна металла, повышению его ударной вязкости и износостойкости. КШВП при наличии ОПВА и ПШ быстро растворяется в ковше, обедняется закисью железа, что способствует более эффективному переходу ванадия в металл при более длительном сохранении высокой температуры металла и расплавленной смеси. Общее смещение расплавленной смеси в ковше с печным шлаком, также содержащим пятиокись ванадия и повышенное содержание глинозема, исключает активное перераспределение ванадия в объем шлака, способствует лучшему усвоению ванадия металлом и образованию дополнительно к карбидам нитридов ванадия, повышает ударную вязкость стали.

Существенным отличием предлагаемого способа раскисления и микролегирования стали ванадием являются использование смесей заявляемых компонентов, их количество, соотношение и порядок ввода и металл, способствующих при расплавлении эффективному насыщению металла ванадием, повышению глубины раскисления металла и величины адгезии шлака, а также положительному изменению природы НВ в стали. Эти положительные свойства обеспечивают достижение цели, не являются очевидными и отвечают всем требованиям, предъявляемым к критерию "существенные отличия".

Пределы изменения параметров предлагаемого способа раскисления и микролегирования стали ванадием обусловлены следующим.

При введении в печь перед выпуском металла смеси из МШ, ОПГЭ, ОПВА и извести (известняка) в количестве, меньшем 7,5 кг/т стали, положительные свойства смеси не проявляются и цель изобретения не достигается из-за недостаточного количества составляющих компонентов. При введении в печь этой смеси в количестве, превышающем 19,8 кг/т стали, в печи образуется большой объем шлака. При этом одновременно снижаются теплопередача от факела через шлак к металлу, производительность печи и эффективность заявляемого способа микролегирования. Кроме того, после выпуска плавки шлак переполняет ковши, переливается в шлаковые чаши, что увеличивает трудозатраты по его уборке.

При соотношении количества вводимых в печь МШ, ОПГЭ, ОПВА и извести (известняка), меньшем соответственно 1:0,2:0,3:0,2, глубина предварительного раскисления металла является недостаточной, а основность шлака низкой для эффективного насыщения стали ванадием и получения свойств расплавленной смеси, позволяющих реализовать цель изобретения. Как следствие, не происходит снижения содержания НВ в металле и расхода ферросплавов, а также заметного повышения износостойкости стали. При соотношении количества вводимой в печь смеси из МШ, ОПГЭ, ОПВА и извести (известняка), большем соответственно 1: 0,5: 0,6:0,6, снижается эффективность насыщения металла ванадием и возникает опасность восстановления фосфора из шлака в металл.

Введение смеси в ковш при наполнении металлом менее 1/7 части его объема нежелательно, так как в этом случае возможно ее "закозление". Введение смеси в ковш при наполнении металлом более 1/3 части его объема также нежелательно, так как в этом случае смесь может не успеть полностью раствориться и прореагировать с металлом. Особенно это опасно при быстром выпуске металла из печи в ковш.

При введении смеси в ковш в количестве менее 5 кг/т стали общее количество компонентов смеси является недостаточным и смесь проявляет себя не в полной мере для достижения цели изобретения. При введении в ковш смеси в количестве более 7,8 кг/т стали время растворения смеси увеличивается, температура выпущенного в ковш металла резко снижается, при этом снижаются и положительные свойства смеси, вводимой в ковш.

При соотношении количества вводимых в ковш КШВП, ОПВА, извести (известняка) и ПШ, меньшем соответственно 1:0,03:0,03:0,02, глубина окончательного раскисления металла в ковше является недостаточной для эффективного насыщения его ванадием из КШВП. При этом низкая основность шлака, повышенное содержание в нем закиси железа, высокая скорость охлаждения металла и шлака в ковше, низкая адгезия шлака к НВ не способствуют достижению цели изобретения. При соотношении количества этих материалов, вводимых в ковш, большем соответственно 1:0,08:0,06:0,07, увеличивается время расплавления смеси, что снижает ее эффективность обработки металла. Одновременно возникает опасность загрязнения металла глиноземом.

При отношении количества смеси, вводимой в печь, к количеству смеси, вводимой в ковш, менее 1,5 цель изобретения не достигается так как значительная часть глинозема и пятиокиси ванадия в расплавленной в ковше смеси разубоживается бедным по содержанию этих элементов печным шлаком при выпуске плавки. Попадающий в ковш печной шлак в данном случае с повышенным количеством закиси железа также снижает перераспределение ванадия из расплавленной смеси в металл и увеличивает угар ферросплавов, присаживаемых в ковш, в окончательное раскисление стали. При отношении количества смеси, вводимой в печь, к количеству смеси, вводимой в ковш, более 2,54 снижение загрязненности стали НВ, а следовательно, и повышение ее износостойкости не достигается. При этих условиях ухудшается также насыщение металла ванадием из расплавленной смеси.

При отношении суммарного количества пятиокиси ванадия и алюминия, вводимых со смесями в печь и в ковш, менее 0,63 в металле образуются в основном лишь карбиды ванадия, что не способствует изменению природы включений в стали и в отсутствие карбонитридов ванадия не происходит существенного повышения ее износостойкости. Одновременно создаются благоприятные условия для перехода из расплавленной в ковше смеси в металл вредных включений глинозема. При отношении суммарного количества пятиокиси ванадия и алюминия, вводимых со смесями в печь и в ковш, более 1,27 снижаются глубина окончательного раскисления металла, ударная вязкость стали и эффективность легирования стали ванадием с использованием смесей, что способствует достижению цели изобретения.

В предлагаемом способе раскисления и микролегирования стали ванадием цель достигается только лишь при одновременном соблюдении отличительных признаков. Отклонение хотя бы одного из отличительных признаков от заявляемых пределов изменения параметров при реализации способа не позволяет достигнуть цели изобретения либо не выявляет дополнительного преимущества.

Положительный эффект от использования предлагаемого способа раскисления и микролегирования стали ванадием достигается за счет более глубокого диффузионного раскисления металла, формирования шлака с повышенной адгезией к НВ, более эффективного, целенаправленного на изменение природы НВ микролегирования стали ванадием, а также повышения ударной вязкости стали. Сумма этих свойств обеспечивает повышение качества стали за счет снижения в ней общего количества НВ и повышения ее износостойкости, а также снижения себестоимости стали за счет снижения удельного расхода ферросплавов на раскисление и микролегирование ее ванадием.

Данный способ раскисления и микролегирования стали приемлем для всех ванадийсодержащих марок сталей, к которым предъявляются повышенные требования по НВ и износостойкости, например рельсовой, осевой, колесной бандажной и др.

Пример осуществления предлагаемого способа раскисления и микролегирования стали ванадием.

На Нижнетагильском металлургическом комбинате в основных мартеновских печах садкой 150 т выплавляли ванадийсодержащую колесную сталь по предлагаемому способу. Выплавку осуществляли скрап-рудным процессом. Завалку печи, прогрев шихты, заливку чугуна, плавление, спуск шлака, полировку и доводку плавок осуществляли в соответствии с действующей на комбинате технологической инструкцией ТИ 102-СТ.М-16-90 на выплавку стали в мартеновских печах и технологическoй инструкцией ТИ 102-СТ.М-111-89 на выплавку и разливку колесной и бандажной стали.

В конце доводки перед выпуском металла в печь вводили смесь МШ, ОПГЭ, ОПВА и известь (известняк) в заданных количестве и соотношении. Для повышения эффективности использования этих материалов перед присадкой их в печь принудительно скачивали печной шлак мульдой через среднее завалочное окно в количестве 1/4-1/3 его объема. Через 10-15 мин после присадки смеси плавку выпускали. В процессе выпуска плавки при наполнении 1/7-1/3 объема ковша металлом в ковш вводили смесь КШВП, ОПВА, извести (известняка) и ПШ также в заданных количестве и соотношении. При этом одновременно учитывали указанные соотношения количества смесей, вводимых в печь и в ковш, а также отношение суммарного количества пятиокиси ванадия и алюминия, вводимых с материалами в печь и в ковш.

В процессе выплавки стали использовали следующие составы материалов, входящих в смеси:

МШ от хранения доменного ванадийсодержащего чугуна для ванадиевого передела, мас. SiO2 23,7; TiO2 7,9; Y2O5 2; FeO 23,5; Al2O3 7,8; CaO 32, металловключения остальное,

ОПГЭ производства Челябинского электрометаллургического комбината, мас. C 52,25; SiO2 29,7; SiC 17,5; P 0,04; S 0,51,

ОПВА производства Сухоложского завода "Вторцветмет", мас. Al 57,1; Mg 1,98; Al2O3 16,6; MgO 0,94; Fe 0,88; SiO2 11,7; (K,Na)Cl 7,8; Si остальное,

КШВП НТМК соответствовал требованиям ТУ 14-11-173-86, отвечал марке ШВд-1 и содержал, мас. Y2O5 18,7; SiO2 21,4; P 0,05; CaO 2,5; MnO 11,2, металловключения FeO+Fe2O3 остальное.

Известняк флюсовый ОСТ 14-64-80 марки М-1 содержал, мас.

CaO+MgO ≥53; MgO ≅5; SiO2 ≅1,5; п.п.п. остальное.

ПШ марки ФК 75 ГОСТ 7618-83 содержал, мас. CaF≥75; SiO2≅20; S≅0,3; P≅0,3, СаО остальное.

В ковше металл окончательно раскисляли силикомарганцем марки МнС17 по ГОСТ 4756-77, содержащим, мас. Si 17; Mn 72; C 2,5; P 0,1; S 0,02; Fe остальное, а также 45%-ным ферросилицием марки ФС45 по ГОСТ 1415-78, содержащим, мас. Si 45; Al≅2; S≅0,02; P≅0,05; Mn≅0,06; Cr ≅0,5; Fe остальное.

Сопротивляемость износу определяли на машине МИ-УН по массе отделившихся частиц металла цилиндрических образцов диаметром 40 мм и толщиной 10 мм при сухом трении под нагрузкой 70 кг и проскальзывании 10% Образцы отбирали от готовых термоупрочненных колес выборочно по одному из партии от каждой плавки для сдаточных испытаний. Здесь же отбирали образцы металла для определения содержания в нем НВ методом электрохимического растворения с последующей обработкой анодного осадка.

На всех опытных плавках указанные материалы использовали из одной и той же поступившей партии, что гарантировало одинаковый их состав.

Раскисление и микролегирование колесной стали по базовой технологии (прототипу) осуществляли в соответствии с вышеуказанными технологическими инструкциями в тех же мартеновских печах.

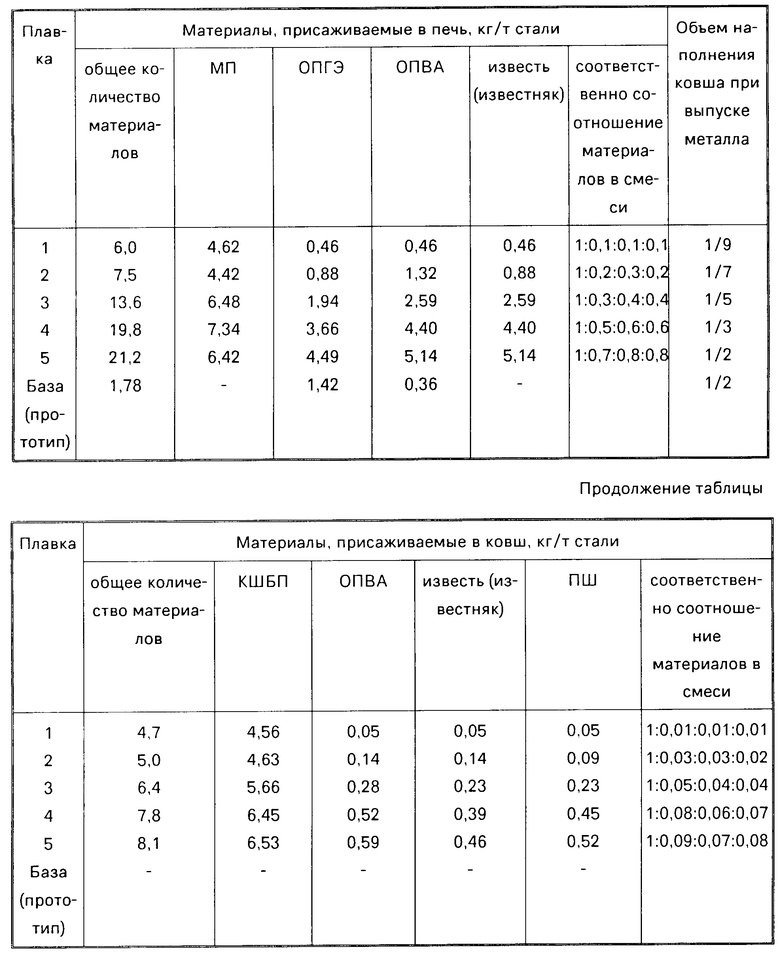

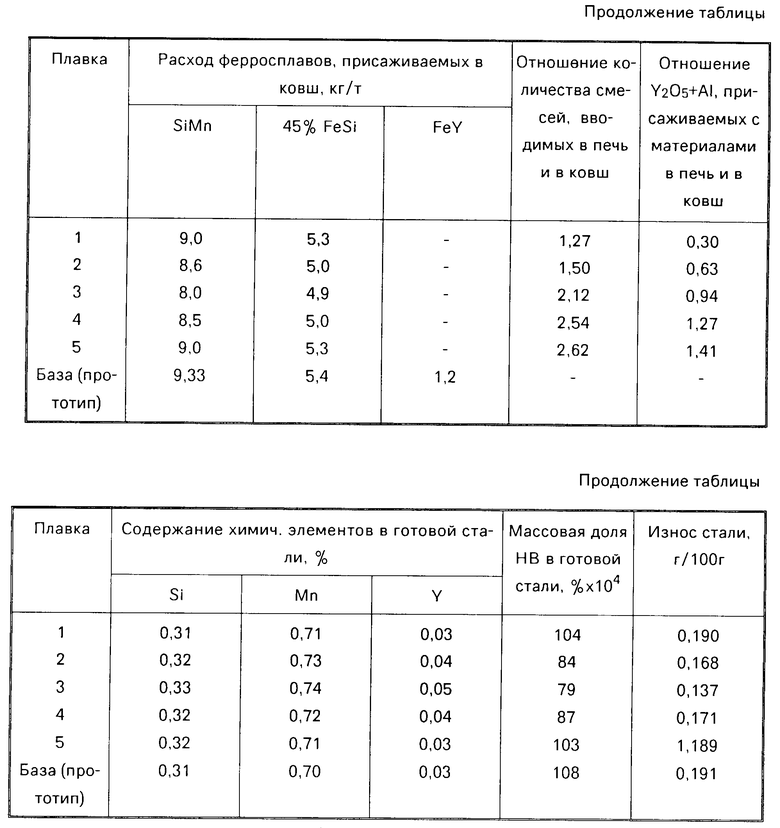

В таблице представлены расходные характеристики компонентов, присаживаемых в печь и в ковш при раскислении и микролегировании колесной стали, как по заявляемому способу, так и по базовой технологии. Здесь же представлены показатели отдельных опытных плавок, характеризующих предлагаемый способ раскисления и микролегирования стали ванадием по предельным параметрам, даны содержания основных химических элементов в металле, массовая доля НВ и показатели износа стали в сравнении с базовой технологией и по опытным вариантам раскисления и микролегирования. Полученные результаты показывают, что в вариантах раскисления и микролегирования стали ванадием с использованием предлагаемого способа, выходящих за пределы ограничений параметров, расход ферросплавов (силикомарганца и 45%-ного ферросилиция), массовая доля НВ и износ стали находятся практически на уровне значений для стали, раскисленной и микролегированной ванадием по базовой технологии. Оптимальными являются параметры плавок 2, 3 и 4, где наиболее полно достигается цель изобретения и получены лучшие конечные результаты в сравнении с базовым вариантом раскисления и микролегирования стали ванадием.

Использование предлагаемого способа раскисления и микролегирования стали ванадием обеспечивает в сравнении с существующим способом снижение общего содержания НВ в металле на 0,0021-0,0029% расхода силикомарганца на 0,73-1,33 кг/т, 45% -ного ферросилиция на 0,4 кг/т стали, полностью исключает использование дефицитного феррованадия, а также позволяет снизить износ стали на 0,020-0,054 г/100 г, т.е. повысить по отношению к базовому варианту ее износостойкость на 12-28,2%

Сумма полученных положительных результатов обеспечивает положительный эффект, выраженный в снижении себестоимости ванадийсодержащей стали и повышении ее эксплуатационной стойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ КОНВЕРТЕРНОЙ И МАРТЕНОВСКОЙ СТАЛИ | 1990 |

|

RU1753705C |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2327745C2 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2133782C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2044060C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1997 |

|

RU2133281C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2005 |

|

RU2291204C2 |

Использование: в черной металлургии при раскислении и микролегировании стали ванадием. Сущность изобретения: в печь перед выпуском металла вводят смесь в количестве 7,5 19,8 кг/т стали, состоящую из миксерного шлака от хранения доменного ванадийсодержащего чугуна, отходов производства графитации электродов и вторичного алюминия, а также извести или известняка в соотношении соответственно 1 (0,2 0,5) (0,3 0,6) (0,2 0,6). В процессе выпуска плавки при наполнении 1/7 1/3 объема ковша металлом в ковш вводят смесь в количестве 5,0 7,8 кг/т стали, состоящую из конвертерного шлака ванадиевого передела, отходов производства вторичного алюминия, извести или известняка и плавикового шпата в соотношении соответственно 1: (0,03 0,08) (0,03 0,06) (0,02 0,07). Отношение количества смеси, вводимой в печь и в ковш, составляет 1,50 2,54, а отношение суммарного количества пятиокиси ванадия и алюминия, вводимых со смесями, соответственно составляет 0,63 1,27. 1 табл.

СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ, включающий присадку в сталеплавильную печь перед выпуском металла отходов производства графитизации электродов и отходов производства вторичного алюминия, выпуск металла в ковш, ввод в ковш в процессе выпуска металла ванадийсодержащего материала, силикомарганца и ферросилиция, отличающийся тем, что в печь перед выпуском металла вводят смесь в количестве 7,5 19,8 кг/т стали, состоящую из миксерного шлака от хранения доменного ванадийсодержащего чугуна, отходов производства графитизации электродов и вторичного алюминия, извести или известняка в соотношении 1 0,2 0,5 0,3 0,6 0,2 0,6 соответственно, а в процессе выпуска металла при наполнении им 1/7 1/3 объема ковша в него вводят смесь в количестве 5,0 7,8 кг/т стали, состоящую из конвертерного шлака ванадиевого передела, отходов производства вторичного алюминия, извести или известняка и плавикового шпата в соотношении 1 0,03 0,08 0,03 0,06 0,02 0,07 соответственно, при этом отношение количества смеси, вводимой в печь и в ковш, составляет 1,50 2,53, а отношение суммарного количества пятиокиси ванадия и алюминия, вводимых со смесями, составляет 0,63 1,27 соответственно.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-07-25—Публикация

1992-04-20—Подача