Изобретение относится к области металлургического производства, а именно к способам получения чугуна и стали с использованием доменного и сталеплавильного производств на металлургическом предприятии.

Известен способ получения чугуна и стали с использованием доменного и сталеплавильного производств на металлургическом предприятии, включающий доставку шихтовых материалов, в том числе железорудных, их подготовку, включая физико-химический, метрический и весовой анализ, а также усреднение шихтовых материалов на рудном дворе, их погрузку в бункера аглофабрики, получение офлюсованного агломерата, загрузку в бункера доменного цеха офлюсованного агломерата, окатышей и металлодобавок, разгрузку кокса на коксовых эстакадах и его подачу в бункера доменного цеха, при попутном анализе влажности кокса и его фракционного состава, загрузку шихтовых материалов из бункеров в доменные печи путем набора шихтовых материалов, восстановление и проплавление шихтовых материалов путем вдувания в горны доменных печей простого и/или комбинированного дутья, выпуск чугуна и шлака, газоочистку, удаление отходов, шлака на последующую переработку, а также, при необходимости, ремонтно-восстановительные и подготовительные работы и/или перевод доменных печей на выплавку другой марки чугуна, далее последующую подачу чугуна на переработку в стали и/или ферросплавы в сталеплавильные цеха, содержащие конверторы, мартеновские или электрические печи, подачу в эти печи рудных и/или металлодобавок и скрапа с предварительным физико-химическим, метрическим и весовым анализом шихтовых материалов печей, подачу в конверторы или мартеновские печи топливных материалов, попеременную завалку и прогрев шихтовых материалов в конверторах или мартеновских печах, плавление загруженных материалов посредством продувки в конверторах или мартеновских печах или посредством нагрева током в электропечах, выпуск продуктов плавки, разливку продуктов плавки в слитки, удаление отходов, а также, при необходимости, ремонтно-восстановительные и подготовительные работы (см., например, Е.В. Челищев, П. П. Арсентьев, В.В.Яковлев, Д.И.Рыжонков. "Металлургия черных и цветных металлов". М., Металлургия, 1993, с.26-240).

Одной из важных общих проблем при проведении всех упомянутых технологических процессов является проблема максимально возможного снижения содержания серы в чугуне и стали. Сера в большинстве случаев является вредным для чугуна и стали элементом. Присутствие серы в стали вызывает низкую прочность при нагреве (красноломкость и горячеломкость), а учитывая, что вся дальнейшая обработка стальных слитков включает в себя на первой стадии горячую обработку, такой дефект крайне нежелателен. В литейном чугуне избыток серы приводит к увеличению вязкости (что для технологии литья является недостатком), и снижению прочности отливок. В зависимости от дальнейшего использования содержание серы в чугуне обычно не должно превышать 0,003 - 0,005%.

Содержание серы в чугуне, как правило, наследуется в стали, и хотя десульфурация расплава может проводиться и при выплавке стали (но, например, в мартеновской печи можно удалить не более 50% серы) с применением технологий внепечной десульфурации, однако наиболее целесообразно основные мероприятия по удалению серы проводить на стадии доменного передела, поскольку 70-90% серы вносится в основном коксом именно в доменную печь. Находится сера и в рудных материалах, в виде сульфидов железа и сульфатов, а следовательно, и в агломерате, непосредственно входящем в доменную шихту. При подготовке руд к плавке происходит перестройка соединений, содержащих серу, однако общее содержание остаточной серы в агломерате при этом существенно не снижается.

Увеличение содержания серы в стали существенно изменяет вязкость стали и ее анизотропию в направлениях вдоль и поперек прокатки. Уменьшается ударная вязкость. При определенных концентрациях серы появляется склонность к хрупкому разрушению. Снижает сера и жаропрочные свойства стали, т.е. пределы ползучести и длительной прочности.

Применение легкоплавких десульфураторов (оксиды магния, кальция, натрия) имеет свои преимущества, но требует применения дополнительных мер для предупреждения преждевременного испарения десульфуратора, что удорожает процесс. Кроме того, желательна дальнейшая интенсификация процессов десульфурации.

При получении агломерата для доменного производства известная технология в ряде случаев не обеспечивает необходимой прочности агломерата, а недостаточная интенсивность и полнота его восстановления требуют дополнительного расхода топлива.

Задачей изобретения является повышение технологичности доменного и других металлургических переделов, повышение качества чугуна, выплавляемых сталей и сплавов за счет повышения интенсивности и глубины десульфурации на стадии доменного передела путем оптимального использования свойств редкоземельных металлов и стронция при снижении расхода топлива.

Задача решается за счет того, что в способе получения чугуна и стали с использованием доменного и сталеплавильного производств на металлургическом предприятии, включающем доставку шихтовых материалов, в том числе железорудных, их подготовку, включая физико-химический, метрический и весовой анализ, а также усреднение шихтовых материалов на рудном дворе, их погрузку в бункера аглофабрики, получение офлюсованного агломерата, загрузку в бункера доменного цеха офлюсованного агломерата, окатышей и металлодобавок, разгрузку кокса на коксовых эстакадах и его подачу в бункера доменного цеха, при попутном анализе влажности кокса и его фракционного состава, загрузку шихтовых материалов из бункеров в доменные печи путем набора шихтовых материалов, восстановление и проплавление шихтовых материалов путем вдувания в горны доменных печей атмосферного и/или комбинированного дутья, выпуск чугуна и шлака, газоочистку, удаление отходов, шлака на последующую переработку, а также, при необходимости, ремонтно-восстановительные и подготовительные работы и/или перевод доменных печей на выплавку другого вида чугуна, далее последующую подачу чугуна на переработку в стали и/или ферросплавы в сталеплавильные цеха, содержащие конверторы, мартеновские или электрические печи, подачу в эти печи рудных и/или металлодобавок и скрапа с предварительным физико-химическим, метрическим и весовым анализом шихтовых материалов печей, подачу в конверторы или мартеновские печи топливных материалов, попеременную завалку и прогрев шихтовых материалов в конверторах или мартеновских печах, плавление загруженных материалов посредством продувки в конверторах или мартеновских печах или посредством нагрева током в электропечах, выпуск продуктов плавки, разливку продуктов плавки в слитки, удаление отходов, а также, при необходимости, ремонтно-восстановительные и подготовительные работы, дополнительно при этом при выплавке чугуна используют редкоземельные металлы и стронций, которые вводят в шихтовые материалы, по крайней мере, частично одновременно с введением офлюсованного агломерата и/или в его составе в количестве 0,001 - 0,7 мас.% редкоземельных металлов и 0,01 - 1,0 мас.% стронция, при этом редкоземельные металлы и стронций, по крайней мере, частично, вводят в состав шихтовых материалов в виде металлосодержащих и окислосодержащих композиций.

При этом композиции, содержащие редкоземельные металлы и стронций, по крайней мере, частично вводят в шихтовые материалы при загрузке в доменную печь твердого топлива, в том числе кокса, и/или в его составе, в количествах, составляющих от 10 до 30% стронция и от 75 до 90% редкоземельных металлов от их общей массы, вносимой в шихтовые материалы с офлюсованным агломератом.

При этом доставляемые компоненты аглошихты, преимущественно аглоруды и железорудные концентраты, подают на вагоноопрокидыватель и разгружают в рудную траншею, причем в случае отрицательных температур доставляемые компоненты аглошихты перед разгрузкой предварительно разогревают, а рабочую поверхность транспортных средств перед погрузкой в них железорудного концентрата обрабатывают титаносодержащими препаратами, при этом доставляемые флюсы, в том числе известь собственного производства, подают в рудную траншею и кантуют на концентрат или аглоруду, в соотношении не менее чем 1: 20, а флюсы подают системой конвейеров в приемный бункер аглофабрики, кроме того смесь флюсов подвергают дроблению и последующему грохочению для обеспечения содержания фракции, меньшей 3 мм, не менее 93% на весь объем, поступающих в аглошихту флюсов, при этом в аглошихту дополнительно вводят металлоотсев производств феррованадия и порошкового, преимущественно производства железистых порошков, легированных хромом и никелем, и/или шламы феррованадиевого и порошкового производств, причем количество металлоотсева и шлама феррованадиевого и порошкового производства составляет 50-60 кг/т агломерата, а на стадии подготовки шламов к подаче в аглошихту их обрабатывают раствором на основе известняков, преимущественно из отходов производства извести, после чего подают в приемные бункера шихтового отделения аглофабрики, причем микропримесный состав агломерата регулируют путем добавления в аглошихту известняка Барсуковского месторождения и/или доломитов Данковского, Щелковского и Ливненского месторождения и/или известь Обидимского производства в количестве 40 - 100 кг/т агломерата и путем добавления коксовой мелочи одного и/или нескольких коксохимических производств.

При этом твердое топливо, преимущественно коксовую мелочь, антрацитовый штыб и/или отсев кокса крупностью фракции менее 25 -30 мм, перед подачей в аглошихту дробят до получения фракции, меньшей 3 мм, для обеспечения содержания мелкой фракции не менее чем 95% от общей массы твердого топлива.

При этом возврат при приготовлении аглошихты подают в две стадии, на первой стадии приготовления аглошихты холодный вторичный возврат подают совместно с железорудным концентратом и рудой, которые усредняют при складировании на рудном дворе, при этом вторичный возврат выделяют путем повторного грохочения агломерата перед загрузкой в доменные печи, а на второй стадии в приготовленную аглошихту добавляют первичный возврат в горячем виде, при этом первичный возврат получают путем грохочения горячего агломерата после спекания аглошихты, причем количество вводимого в аглошихту возврата составляет 18 -42 мас.% а количество первичного возврата, вводимого в аглошихту, составляет 23 - 38 мас.%.

При этом дозировку компонентов аглошихты осуществляют двумя потоками, на первом потоке приемные бункера шихтового отделения аглофабрики заполняют равномерно путем загружения бункера не менее чем на 2/3 его емкости, при этом в случае отрицательных температур, стенки бункеров подвергают предварительному прогреву, в том числе путем использования тепла отработанных теплоносителей, а на втором потоке выдаваемые из бункеров компоненты аглошихты дозируют путем изменения положений запирающего устройства бункеров и/или путем изменения скорости вращения, и/или частоты колебаний питателей, кроме этого бункера от компонентов аглошихты опорожняют не более чем на 1/3 от их емкости, при этом при первоначальном смешивании к компонентам аглошихты подают горячий возврат фракции крупностью менее 10 -12 мм, а смешивание компонентов осуществляют в вертикальной и/или горизонтальной плоскости, причем при смешивании аглошихту увлажняют, преимущественно орошением, до влажности 4 - 6.

При этом предварительно увлажненную и подогретую теплом горячего возврата однородную смесь компонентов аглошихты окомковывают, преимущественно вращением в вертикальной плоскости увлажняют, преимущественно водой до влажности 7 - 9%, при этом рН воды составляет 1 - 5 и/или 10 -13.

При этом перед загрузкой смешанных, увлажненных, окомкованных компонентов аглошихты, на паллеты агломерационной машины укладывают слой постели, а аглошихту загружают равномерно по ширине паллет, с превышением высоты слоя аглошихты над нижней кромкой отражательного листа на 15 - 45 мм, при этом высоту слоя аглошихты на агломерационной машине поддерживают равной 200 -240 мм, а спекание загруженной на паллеты агломерационной машины аглошихты осуществляют зажиганием ее верхнего слоя установленными в головной части машины горелками, заключенными в горн, при этом для зажигания аглошихты используют газовую смесь, состоящую из колошникового и природного газов, взятых в соотношении 6: 1, а отношение расходов воздуха и газовой смеси поддерживают на 2,2: 1, а температура поверхности зажигания аглошихты составляет 1150 - 1250oC, причем газовую смесь подают на зажигание с давлением 250 - 450 мм в.ст., а при падении давления ниже 50 мм в.ст. подачу газовой смеси к горелкам зажигательного горна прекращают.

При этом вертикальную скорость спекания слоя аглошихты регулируют, изменяя скорость перемещения паллет агломерационной машины, при этом спекание завершают на уровне предпоследней вакуум-камеры, а скорость перемещения паллет составляет 1,0 -7,5 м/мин., причем температуру отходящих аглогазов перед эксгаустерами при спекании поддерживают не менее 60oC, далее спеченный пирог горячего агломерата подают на дробление, причем верхний предел крупности дробления составляет не более 150 мм, после чего из агломерата выделяют фракцию крупностью менее 12 мм путем самобалансного грохочения, при этом дополнительный отсев мелких фракций из агломерата производят его повторным грохочением, при выдаче его из бункеров шихтоподачи доменного цеха.

При этом загрузку из бункеров в доменную печь шихтовых материалов могут осуществлять путем раздельного набора материалов из бункеров, при этом однородные материалы, находящиеся в нескольких бункерах, выдают при загрузке посредством вагон-весов в каждую отдельную подачу из одного бункера, а при загрузке транспортером однородный агломерат выдают одновременно из нескольких бункеров, при этом скорость движения транспортера замедляют перед окончанием набора шихтовых материалов в весовую воронку, причем набор кокса и агломерата в весовые воронки производят путем грохочения с отсевом мелочи, некондиционных фракций, а регулирование качества агломерата и кокса осуществляют изменением высоты слоя и скорости их движения по грохоту, после чего очистку грохотов осуществляют путем их периодического включения вхолостую, затем кондиционные шихтовые материалы загружают в скип или на конвейер, выполненный в виде транспортера, и подают в приемную часть загрузочного устройства доменной печи, при этом равномерность распределения шихтовых материалов и уровень их засыпки в доменной печи обеспечивают путем поворота воронки распределителя с шихтовыми материалами при каждой последующей подаче относительно предыдущей на угол 30 - 90o, добавочные шихтовые материалы в виде металлодобавок загружают в печь периодически и набирают их в подачу с чередованием, при этом металлодобавки в виде окалины и/или промасленной окалины загружают в печь в количестве 0,5 скипа через 2,5 -3 часа, чередуя его с подачей 2-х скипов кокса, причем воронку распределителя на углы до 180o поворачивают по часовой стрелке, а на углы более 180o - против часовой стрелки.

При этом в высокотемпературную зону доменной печи вводят отходы, содержащие органические соединения, преимущественно в контейнерах, плавящихся при температуре не менее 1500oC, и в качестве дополнительного топлива используют отработанные пластмассы и/или пластиковые отходы в количестве не менее 45 -100 кг/т чугуна.

При этом при приготовлении к выпускам из доменной печи чугуна и шлака осуществляют подачу на постановочные железнодорожные пути доменной печи предварительно подготовленных чугуновозов и шлаковозов под сливные носки стационарных и/или перемещающихся желобов, после чего вскрывают летку доменной печи, о образованием в ней наклонного канала для последующей подачи по желобам чугуна в чугуновозы, а шлака в шлаковозы и/или на грануляцию, затем после освобождения горна доменной печи от чугуна и шлака закрывают выпускное отверстие канала летки огнеупорной массой, а желоба освобождают от остатков чугуна и шлака и подготавливают к следующим выпускам, при этом чугуновозы направляют в сталеплавильное производство или на стенд кантования, где кантуют чугуновозы с чугуном в приемные желоба, из которых его подают на предварительно обработанные известковым раствором и просушенные непрерывно перемещающиеся трапециедальные мульды наклонного конвейера разливочных машин, при этом в верхней части наклонного конвейера мульды с чушками охлаждают хладоагентом, а после охлаждения направляют к разгрузочному устройству и сбрасывают в вагоны и/или отправляют на склад готовой продукции, с осуществлением соответствующих сопроводительных операций, при этом вес чушек составляет 7 - 48 кг.

При этом в рудный гребень загруженных в доменную печь шихтовых материалов вносят отсев кокса фракцией до 5 мм и/или газовый уголь в количестве 40 - 70 кг/т чугуна, а в качестве металлодобавок в шихтовые материалы периодически загружают отсев феррованадиевого производства фракций 5 - 100 мм в количестве 20 - 30 кг/т чугуна и/или промасленную окалину в количестве до 100 кг/т чугуна, причем регулирование микропримесного состава чугуна и шлака осуществляют путем использования кокса определенного коксохимического производства или смесей коксов определенных коксохимических производств.

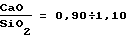

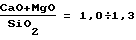

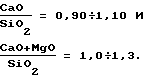

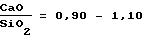

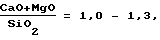

При этом перевод доменных печей с выплавки одного вида чугуна на другой осуществляют при соблюдении условия ровного хода доменных печей, при этом загружают в доменные печи от 5 до 10 холостых подач подряд, производят промывку доменных печей промывочными шихтовыми материалами, а затем уменьшают рудную колошу на 15 - 20 мас.% одновременным увеличением расхода кокса в подачу на 20 - 30 мас.% снижают общий перепад давления на 0,1 - 0,3 атм по 0,05 атм в течение каждого часа, причем основность шлака выбирают:

и

при этом перевод доменных печей с выплавки одной марки чугуна на другую осуществляют в течение 10-12 часов, при этом увеличивают рудную нагрузку в три этапа через каждые 3 часа на десятую часть, причем на первом этапе путем уменьшения расхода кокса в подачу, на втором этапе путем корректировки коксовой и рудной частей подачи, на третьем этапе путем увеличения рудной части подачи до величины рабочей, а общий перепад давления увеличивают на 0,02 атм через каждые 2 часа, и увеличивают основность шихтовых материалов на каждом этапе на 0,03, вместе с тем в период перевода содержание кремния поддерживают на 0,2 - 0,3% выше средних значений, кроме того, перевод доменных печей с выплавки одной марки чугуна на другую осуществляют путем использования в качестве присадки дробленого и просушенного ферросилиция, который подают в струю жидкого чугуна в момент выпуска чугуна при наполнении чугуновозов на 1/4 и заканчивают подачу при наполнении чугуновоза не более чем на 2/3 его объема, при этом содержание кремния в результате введения присадки увеличивают на 0,4-0,8 мас.%.

При этом топливную смесь, состоящую из доменного, и/или коксового, и/или природного газов могут использовать в качестве топлива для тепловой электростанции в дополнение к углю и/или смесям углей, при этом тепловая электростанция соединена по крайней мере параллельно с региональной энергетической системой, кроме этого тепловая электростанция вырабатывает посредством компрессоров дутье различных параметров, и/или химически очищенные хладагенты, и/или теплоносители различных параметров, причем охлаждение хладоагентов осуществляют в градирнях, а электрическую, и/или тепловую энергию, и/или теплоносители, и/или отработанную тепловую энергию, и/или отработанные теплоносители, по крайней мере, части производств, и/или цехов, и/или участков производств направляют и/или утилизируют посредством электропроводной, и/или трубопроводной, и/или теплообменной аппаратуры в основные производства предприятия, и/или на бытовые нужды, и/или на сельскохозяйственные объекты, в частности теплицы.

При этом перед завалкой шихтовых материалов в неостывшие или нагретые мартеновские печи из них полностью или частично удаляют остатки металла и шлака, а образовавшиеся и/или выявленные дефекты футеровки стенок, откосов, подин восстанавливают и/или заправляют измельченной и обожженной смесью огнеупорных материалов, например магнезита и/или доломита, и/или окалиной, и/или мартеновским шлаком, после чего предварительно разделанные, и/или скомпонованные, и/или сбрикетированные, и/или расфасованные, и/или усредненные твердые шихтовые материалы, по крайней мере, скрап, рудные, и/или металлосодержащие, и/или металлические материалы, флюсы и/или чугун собирают на шихтовом дворе в мульды, а составы с мульдами подают по железнодорожным путям в шихтовый открылок, из которого по съездным путям передают в печные пролеты на пути, проходящие перед мартеновскими печами, для завалки их на поды ванн мартеновских печей, при этом шихтовые материалы периодически и/или непрерывно прогревают вдуванием в печи газотопливной и/или окислительной смесей и/или путем переноса продуктов сгорания из вторых ванн печей, причем реверсирование подачи газотопливной смеси и/или дутья, и/или окислителя осуществляют, по крайней мере, в зависимости от разности температур низа и верха насадок регенераторов, после чего на прогретые, и/или разогретые, и/или размягченные шихтовые материалы в печах заливают жидкий чугун, который подают в мартеновский цех миксерного отделения и/или участка перелива, и/или доменного цеха в чугуновозах ковшевого и/или миксерного типа, при этом для заливки чугуна в мартеновские печи чугуновозы снимают с железнодорожных и/или рельсовых тележек мостовыми кранами печного пролета и заливают в печи, предпочтительно, посредством желобов, установленных на пороги рабочих окон мартеновских печей, а образующийся шлак скачивают в шлаковозы для последующей переработки, затем расплавленный металл, по крайней мере, в одной из ванн печей продувают дутьем, и/или нагретым дутьем, и/или комбинированным дутьем, и/или обогащенным окислителем дутьем, рафинируют, отбирают пробы, доводят до получения требуемого качества и выпускают в предварительно подготовленные и установленные на постановочные пути и/или стенды разливочных пролетов мартеновского цеха один или несколько ковшей, оснащенных просушенными стопорами, и далее сталь из ковшей разливают в изложницы, установленные на передвижных платформах, и/или разливают в промежуточные ковши или ковши машин непрерывной разливки заготовок или изделий.

При этом перед подачей в конверторы отсортированный и разделанный скрап в отделении магнитных и сыпучих материалов набирают и/или корректируют по массе в совки, а сыпучие рудные и/или флюсующие материалы и/или добавки разгружают в приемные бункера и подают в конверторное отделение преимущественно скраповозами и/или транспортерами, при этом жидкий чугун подают в конверторное отделение чугуновозами из миксерного отделения и/или доменного цеха и переливают в заливочные ковши на участках перелива, затем осуществляют завалку скрапа и сыпучих шихтовых материалов в конверторы заливают чугун, продувают металл в конверторах окислителем, и/или комбинированным дутьем, и/или топливной, и/или флюсовой смесью, и/или нейтральными газами, и/или защитными реагентами, причем металл в конверторах продувают сверху и/или снизу, после проплавления и корректировки температуры металла готовую сталь требуемого качества и шлак выпускают из конверторов в один или несколько ковшей, которые транспортируют к участку разливки, где сталь из ковшей разливают в изложницы, установленные на платформах и/или разливают в промежуточные ковши или ковши машины непрерывной разливки для получения заготовок или изделий.

При этом перед загрузкой шихтовых материалов в электрические печи из горячих печей удаляют полностью или частично остатки металла и шлака, а дефекты футеровки подин и/или откосов заправляют пневматически и/или вручную сухим, мелкозернистым, огнеупорным порошком, при этом в качестве связующего для огнеупорного порошка используют смолу, и/или пек, и/или жидкое стекло, затем в печи загружают шихтовые материалы, в состав которых вводят скрап, чугун, флюсы, раскислители, металлодобавки и металлоотходы, металлизованные окатыши, губчатое железо, легирующие добавки, причем, по крайней мере, скрап перед загрузкой в печи подогревают до 800 - 900oC, а плотность укладывания шихтовых материалов обеспечивают использованием скрапа различных габаритов, после окончания загрузки шихтовых материалов в печи через своды опускают электрод или электроды и включают ток, причем длину дуг между электродами и шихтовыми материалами поддерживают постоянной путем перемещения электродов, в дальнейшем плавление шихтовых материалов в печах форсируют работой печного транспортера на полную мощность и/или поворотом печей на углы ±40o, и/или вдуванием комбинированного дутья, помимо этого при плавлении в печи присаживают флюсы и/или железорудные добавки, а после расплавления всех шихтовых материалов отбирают пробы металла и, не выключая тока, путем наклона печей скачивают в шлаковозы шлак, продувают металл в печах дутьем и/или окислителем, а после окончания продувки перед скачиванием шлака металл раскисляют в печи раскислителями и/или легируют добавками, после чего металл из печей выпускают в сталевозы и/или разливочные ковши с окончательным раскислением металла с помощью железокремний- или алюминийсодержащих добавок, при этом дополнительное рафинирование металла осуществляют вне печей.

При этом разлитую в ковш или ковши сталь обрабатывают вакуумом, и/или вакуумируют сталь в струе, и/или продувают сталь в ковшах инертными газами, и/или восстановительными газами и/или газопорошковыми смесями и/или обрабатывают сталь синтетическими шлаками, и/или материалами в твердом и/или жидком виде, причем расплав стали заливают из ковша или ковшей в промежуточный ковш и/или ковши, а из него или них одним или несколькими ручьями направляют в кристаллизатор, при этом нижнюю часть или дно кристаллизатора образуют затравкой с вырезом или вырезами, поперечное сечение которой равно сечению отливаемых заготовок, причем вытягивание заготовки из зоны первичного охлаждения и/или кристаллизатора осуществляют непрерывно со скоростью 0,5 - 8 м/мин, а затем вытягиваемую заготовку подают в зону вторичного охлаждения, где хладоагент направляют непосредственно на поверхность заготовок, и при этом заготовки поддерживают роликами и/или брусьями и далее вытягивают сформировавшиеся заготовки с последующей резкой на мерные и/или требуемые длины, причем режущее устройство в период отрезания заготовок на мерные и/или требуемые длины перемещают синхронно движению заготовки с последующим возвратом в исходное положение, после этого отрезанные мерные и/или требуемые части заготовок направляют в кантователи, из которых их отправляют на последующую обработку и/или переработку и/или на склад готовой продукции.

При этом жидкий металл из конвертора или сталеплавильной печи подают через установленный в камере распыления и нагретый до 800 - 900oC металлоприемник в зону распыления в виде дозированной струи, одновременно с расплавленным металлом через форсуночный узел в зону распыления подают в виде струи воду и/или газ с высоким скоростным напором, при этом на истекающую струю металла направляют кольцевой поток энергоносителя, создаваемый соплами, охватывающими струю металла, а в месте схождения струй создают фокус распыления, в котором производят разрушение струи металла путем отрыва от нее отдельных капель, далее диспергированный металл из зоны распыления осаждают в нижнюю часть камеры, заполненную до определенного уровня хладоагентом, после чего осуществляют сушку образовавшегося порошка в муфельной печи, или в вакуумном сушиле или во вращающемся сушиле в среде азота, затем высушенные спеки измельчают и измельченный порошок отсеивают с разделением на фракции, при этом крупную фракцию отправляют на переплав, а годную продукцию от различных плавок смешивают в требуемом составе и консистенции в смесителе и затаривают для отправки, причем для получения порошковых металлосмесей в качестве сырья используют растворимые соединения металлов, которые в дальнейшем подвергают электролизной обработке.

При этом для получения слитков и/или заготовок в качестве шихтовых материалов используют порошковые лигатуры, и/или некомпактные материалы, и/или расходуемые электроды, и/или отходы металлов, в частности цветных, которые в дальнейшем подвергают электрошлаковой обработке и рафинируют.

При этом перед ремонтно-восстановительными работами осуществляют остановку доменных печей с предварительным удалением из доменных печей всех продуктов плавки сразу же после выпуска чугуна, при этом за 15-20 минут до остановки печей полностью прекращают подачу компонентов комбинированного дутья и обогащение дутья кислородом, а после охлаждения доменных печей полностью прекращают подачу дутья, затем после осуществления анализа состояния доменных печей полностью удаляют из доменных печей остатки непроплавленных шитовых материалов, после чего осуществляют ремонтно-восстановительные работы, диктуемые обнаруженными повреждениями и/или износом, а подготовительные работы осуществляют путем задувки и последующей раздувки доменных печей, перед которыми производят анализ положения оси доменной печи, для чего от центра, образованного струнами, натянутыми по нескольким диаметрам фланца опорного кольца колошника, опускают отвес, после чего производят сушку доменной печи, а затем загружают задувочные шихтовые материалы, при этом расход кокса загружаемого в первый объем задувочных шихтовых материалов выбирают с обеспечением содержания кремния в первом чугуне 4,0-5,0 мас.% а после стабилизации работы доменной печи производят раздувку доменной печи, при которой выпуски чугуна осуществляют через 1-3 часа, при этом создают равномерное увеличение давления газа на колошнике доменной печи с величиной перепада давления на 10-20% меньше рабочего.

При этом в доменных цехах производят чугуны передельные марок П1, или П2, или ПЛ1, или ПЛ2, или ПФ1, или ПФ2, или ПФЗ, или высококачественные чугуны марок ПВК1, или ПВК2, или ПВКЗ, или литейные и литейно-синтенические чугуны марок Л1, или Л2, или ЛЗ, или Л4, или Л5, или Л6, или ЛР1, или ЛР2, или ЛРЗ, или ЛР4, или ЛР5, или ЛР6, или ЛР7.

При этом в сталеплавильных цехах выплавляют стали углеродистые, или углеродистые качественные, или низколегированные, в том числе арматурные, или легированные, в том числе конструкционные, или подшипниковые, или пружинные, или высокопрочные, или коррозионностойкие, или жаропрочные, или жаростойкие, или инструментальные, в том числе быстрорежущие, или штамповые, в том числе для холодного деформирования, или для горячего деформирования, в том числе для прокатных валков.

Технический результат, обеспечиваемый приведенной совокупностью признаков, состоит в повышении интенсивности и глубины десульфурации на стадии доменного передела путем оптимального использования свойств редкоземельных металлов и стронция при повышении прочности и восстановимости агломерата и снижении расхода топлива, что положительно сказывается на качестве чугуна, а также выплавляемых сталей и сплавов и технологичности всех металлургических переделов.

Способ осуществляют следующим образом.

Технологические процессы, реализующие описываемый способ, начинаются с доставки и размещения шихтовых материалов на участке разгрузки и складирования. Шихтовые материалы содержат железосодержащую часть шихты (концентрат, руду, колошниковую пыль, горячий и холодный возврат, отходы металлургического производства), флюсы, в основном, известняк, добавки, топливо, в основном уголь. Железорудные материалы поступают по железной дороге, флюсы - из карьеров также по железной дороге или, в случае близкого расположения карьера - посредством транспортера, уголь поступает в цех углеподготовки, а затем подается в коксохимический цех. Прибывающие в вагонах сырые материалы, кроме кокса, разгружаются в приемные бункера вагоноопрокидывателем. С помощью перегрузочных кранов или табелеукладчиков формируют штабеля на складе материалов. При этом производят физико-химический, метрический и весовой анализ шихтовых материалов.

Из приемных бункеров шихтовые материалы выдаются питателями на конвейер, а затем, при необходимости, в дробильно-сортировочное отделение. Конвейерами из дробильно-сортировочного отделения или непосредственно от вагоноопрокидывателя материалы подают на укладчики шихты. При перемещении укладчика шихтовой материал, ссыпающийся с консольных конвейеров, образует штабеля с послойной укладкой. Материалы из штабелей забираются усреднительной машиной при помощи бороны, совершающей возвратно-поступательное движение поперек штабеля с одновременным перемещением усреднителя на штабель. В нижней части усреднителя ссыпающийся материал попадает на скребковый конвейер, а с него - на лопастной питатель.

Далее, по меньшей мере, часть компонентов шихтовых материалов (концентрат, руда, колошниковая пыль, возврат, коксик и известняк) после их дозировки и провешивания смешивают в смесителе, до получения однородной смеси, при условии равномерного распределения тепла горячего возврата по всей массе этой части шихты (аглошихты), которую предварительно увлажняют, окомковывают в окомкователе, окончательно увлажняют, после чего увлажненную и окомкованную аглошихту загружают на паллеты агломерационной машины. При этом предварительно грохочением из шихты выделяется крупная фракция, используемая в качестве подстилочного материала (постели). Далее разглаживают поверхность загруженной аглошихты и подводят шихту, уложенную на паллетах, под зажигательный горн, который зажигает находящийся в шихте коксик, и благодаря непрерывному просасыванию через шихту воздуха эксгаустером происходит ее спекание. Эксгаустер создает разрежение под рабочей ветвью машины в вакуум-камерах, что обеспечивает удаление в атмосферу через дымовую трубу или улавливатель газообразных продуктов сгорания. На участке газового коллектора между машиной и эксгаустером продукты сгорания очищаются в газоочистительном устройстве от пыли и просыпи шихты и агломерата, последние в дальнейшем утилизируются через возврат.

Особенностью технологического процесса агломерации является использование компонентов, содержащих редкоземельные металлы и стронций, в количествах 0,001.0,7 мас.% и 0,005.1,0 мас.% соответственно. Эти компоненты (материалы) вводят в аглошихту, по крайней мере, частично, на стадии смешивания железорудного концентрата, руды и флюсующих добавок. Это позволяет понизить содержание серы в чугунах при дальнейшей их выплавке в доменной печи с использованием агломерата, полученного с описанными особенностями технологии.

Горячий спекшийся офлюсованный агломерат с температурой 500...1200oC подвергают дроблению в дробилке и рассеву на грохоте. Мелкая фракция возвращается в бункера для аглошихты, а агломерат крупностью более 12 мм считается пригодным для дальнейшего использования в доменной плавке. Верхний предел крупности дробления составляет 150 мм.

Далее агломерат охлаждают в охладителе, устанавливаемом за грохотом горячего агломерата, либо частично охлаждают его на хвостовой части агломерационной машины посредством продува сверху вниз холодного воздуха через слой материала. Из охлажденного агломерата на грохоте выделяется возвратная мелочь, а готовый агломерат доставляют в доменный цех в специальных вагонах (агловозах, хопперах) или конвейерами.

При подготовке аглошихты в условиях отрицательных температур ее перед разгрузкой предварительно разогревают, рабочую поверхность транспортных средств перед погрузкой в них железорудного концентрата обрабатывают титаносодержащими препаратами для уменьшения налипания.

При доставке и разгрузке компонентов аглошихты флюсы, в том числе известь собственного производства, подают в рудную траншею и кантуют на концентрат или аглоруду, в соотношении не менее чем 1:20, при этом флюсы подвергают дроблению и последующему грохочению с тем, чтобы они содержали не менее 93% фракции, меньшей 3 мм, на весь объем поступающих в аглошихту флюсов. В качестве добавок в аглошихту используют металлоотсев феррованадия и порошкового производств, преимущественно железистых порошков, легированных хромом и никелем, либо шламы этих производств, либо и то, и другое, при этом указанные добавки вводят в количестве 50-60 кг/т агломерата. Перед подачей в аглошихту шламы обрабатывают раствором на основе известняков (например, из отходов при производстве извести). На конкретном металлургическом предприятии, для которого приводится описываемая технология, используют известняки Барсуковского месторождения, доломиты Данковского, Щелковского и Ливненского месторождений или известь Обидимского производства в количестве 40 - 100 кг/т агломерата. Таким путем регулируют мелкопримесный состав агломерата, одновременно добавляют коксовую мелочь собственного или стороннего коксохимических производств.

Дроблению подвергают также твердое топливо (коксовую мелочь, антрацитовый штыб и отсев кокса), получая при этом из фракций менее 25 - 30 мм фракцию менее 3 мм, которой в общей массе твердого топлива должно быть не менее 95%.

Некоторые особенности имеет подача возврата. При приготовлении аглошихты возврат подают в две стадии: сначала холодный вторичный возврат вместе с железорудным концентратом и рудой, усредненные на рудном дворе при складировании (этот вторичный возврат выделен при повторном грохочении агломерата перед загрузкой в доменные печи); на второй стадии добавляют первичный горячий возврат (его получают при грохочении горячего агломерата непосредственно после спекания). Общее количество возврата составляет 18 - 42 мас.% от массы аглошихты, количество горячего возврата составляет 23 - 38 мас.% к общему количеству.

Дозировку компонентов аглошихты перед их смешиванием проводят, вначале загружая бункеры шихтового отделения аглофабрики равномерно и не менее чем на 2/3 их емкости (при загрузке в условиях отрицательных температур стенки бункеров прогревают, например, с использованием тепла отработанных теплоносителей), а при выдаче из бункеров компонентов их дозируют путем изменения положений запирающих устройств бункеров, или скорости вращения, или частоты колебаний питателей (в зависимости от конструкции питателя). Каждое опорожнение бункера осуществляют не более чем на 1/3 от их емкости.

Само смешивание компонентов аглошихты осуществляют в горизонтальной или вертикальной плоскости, подавая при этом горячий возврат фракции крупностью меньше 10 - 12 мм, а увлажнение шихты орошением ведут до влажности 4 - 6%.

При дальнейшем окомковании, преимущественно вращением в вертикальной плоскости, шихту дополнительно увлажняют до влажности 7 - 9%, при этом рН воды составляет 1 - 5 или 10 - 13.

Загрузку аглошихты на паллеты производят равномерно по ширине, слой аглошихты должен выступать над нижней кромкой отражательного листа на 15 - 45 мм, а толщина слоя аглошихты поддерживается в пределах 200 - 240 мм.

При зажигании аглошихты используют газовую смесь, состоящую из колошникового и природного газов, взятых в соотношении 6:1, а отношение расходов воздуха и газовой смеси при этом поддерживают как 2,2:1.

Температура поверхности зажигания аглошихты составляет 1150 - 1250oC.

Газовую смесь подают на зажигание с давлением 250 - 450 мм в.ст. Если давление падает ниже 50 мм в. ст., подачу газовой смеси к горелкам зажигательного горна прекращают.

Посредством регулирования скорости перемещения паллет можно регулировать вертикальную скорость спекания слоя аглошихты, процесс спекания завершают на уровне предпоследней вакуум-камеры. Паллеты при спекании перемещают со скоростью 1,0 - 7,5 м/мин. Температуру отходящих газов перед эксгаустерами при спекании поддерживают не менее 60oC.

При остановке агломерационных машин для ремонта или при нарушениях технологии вначале отсекают подачу газовой смеси, прикрывают задвижку эксгаустера, перекрывают шибера вакуум-камер, выключают питатели аглошихты и привод механизма перемещения паллет. Все подготовительные работы могут быть осуществлены до остановки агломерационных машин.

Ремонтно-восстановительные работы заключаются в изготовлении заменяемых металлоконструкций, в случае такой необходимости, а также других элементов оборудования, включая литые детали, оснастку, тару, строительно-монтажное оборудование, в разводке силовых и осветительных электролиний, и в ревизии кислородо- и газопроводов.

На стадии доменного передела шихтовые материалы поступают к бункерной эстакаде доменного цеха в вагонах и/или подаются конвейерами как непосредственно после их усреднения с рудного двора, так и с аглофабрики и с коксохимического производства. В последнем случае кокс передают коксовым передаточным вагоном в коксовые бункера, расположенные непосредственно у скиповой ямы. Рудные материалы, готовый концентрат, флюсы из штабелей рудного двора передают грейфером в рудный перегрузочный вагон, перемещающийся к бункерной эстакаде, и разгружают в бункера.

Из бункеров бункерной эстакады шихтовые материалы подают к скиповому подъемнику, на колошник и в доменную печь. При этом возможно использование двухкарманных вагон-весов (емкость каждого кармана равна емкости скипа), в которые шихтовые материалы загружаются из бункеров с помощью барабанных затворов в соответстии с программой загрузки домен-печи. Вагон-весы подают шихтовые материалы к скиповой яме и через воронку выгружают в скип.

Возможно также непрерывное распределение шихтовых материалов по рудным бункерам с помощью реверсивных конвейеров с разгрузочными тележками. Затворами бункеров служат грохота, которые отсевают мелочь, а крупную фракцию выдают на другой конвейер. Каждая доменная печь имеет два конвейера, расположенные симметрично относительно оси подъемника. Для направления материалов с конвейера в любую из двух воронок-весов служит поворотный лоток. Из воронок-весов, имеющих емкость скипа, материалы выдают в скип.

В линии подачи кокса после загрузки коксовых бункеров из коксового перегрузочного вагона или конвейера с разгрузочной тележкой используют воронку-весы (ее емкость равна емкости скипа), куда из горловины бункера через грохот поступает крупный кокс. Затем в соответствии с программой загрузки доменной печи кокс подают в скип.

На колошник доменной печи все шихтовые материалы подают скиповым подъемником или наклонным конвейером. На мосту скипового подъемника уложены два параллельных пути для перемещения двух скипов. В крайних положениях один скип находится в скиповой яме (под загрузкой), а второй - вверху, на разгрузочных кривых моста. Скипы перемещаются лебедкой. Из скипа при его движении по разгрузочным кривым материал выгружается в приемную воронку загрузочного устройства и попадает на малый конус вращающейся воронки распределителя шихты. Емкость воронки обычно соответствует емкости скипа. При опускании малого конуса шихта попадает в засыпной аппарат, который состоит из газового затвора, чаши и большого конуса. После набора подачи (обычно в объеме четырех скипов) опускают большой конус, и шихта загружается в доменную печь. Маневрирование конусами загрузочного устройства осуществляют лебедкой, посредством канатов связанной со штангами конусов через рычажные балансиры и тяги.

Горячий воздух и кислород вдувают в доменную печь через кольцевой воздухопровод, а природный газ и другие виды топлива - через фурменные приборы, расположенные по окружности печи. Доменный газ отводят через газопроводы к очистным устройствам.

Выплавленный чугун из доменной печи периодически выпускают через чугунную летку и по желобам направляют в ковши чугуновозов. Жидкий чугун в ковшах подают к разливочной машине для получения твердого чугуна в чушках или в миксер. Разделение чугуна и шлака происходит в расширенной части главного желоба, откуда шлак (верхний слой) по желобу направляют на шлаковую сторону литейного двора, а чугун - по другому желобу направляют для заливки в чугуновозные ковши. Шлак может также поступать по разливочным желобам непосредственно к установкам припечной грануляции либо разливаться в чаши шлаковоза, а затем подаваться к установкам для грануляции.

При загрузке шихтовых материалов из бункеров в доменную печь их набирают раздельно для каждой подачи, причем однородные материалы из нескольких бункеров при загрузке вагон-весами выдают в каждую отдельную подачу из одного бункера, а при загрузке транспортером одновременно из нескольких бункеров (на разные участки транспортера). Перед окончанием заполнения весовой воронки транспортер замедляют. При наборе кокса и агломерата в весовую воронку производят их грохочение с отсевом мелочи, некондиционных фракций. Изменяя высоту слоя и скорость движения материала по грохоту, можно регулировать качество агломерата. При этом грохота периодически очищают в режиме работы вхолостую.

В процессе засыпки шихтовых материалов в доменную печь их уровень и равномерность распределения по сечению печи регулируют поворотом воронки распределителя с шихтовыми материалами: при каждой последующей подаче воронку поворачивают на угол 30-90o, чередуя направления поворота по часовой и против часовой стрелки при углах меньше и больше 180o. Добавочные шихтовые материалы (металлодобавки) загружают в печь периодически и попеременно, чередуя подачу разных добавок, при этом добавки в виде окалины, в том числе промасленной, загружают порциями в 0,5 скипа через 2,5-3 часа, перемежая их подачей 2-х скипов кокса. В качестве добавок также вводят в высокотемпературную зону доменной печи отходы, содержащие органические соединения. Целесообразно вносить их в плавящихся при температуре не менее 1500oC контейнерах. Можно также использовать в качестве дополнительного топлива пластмассы или пластиковые отходы в количестве не менее 45-100 кг/т чугуна.

В рудный гребень загруженных в доменную печь шихтовых материалов вносят отсев кокса фракцией до 5 мм, газовый уголь в количестве 40-70 кг/т чугуна, а также с металлодобавками вносят отсев феррованадиевого производства фракций 5-100 мм в количестве 20-30 кг/т чугуна и промасленную окалину в количестве до 100 кг/т чугуна. Путем использования кокса определенного качества (определенного производства) можно регулировать мелкопримесный состав чугуна.

Заполнение бункеров доменного цеха производят с равномерной загрузкой каждого бункера не менее чем на 2/3 его емкости, при отрицательных температурах и высокой влажности шихтовых материалов бункера предварительно прогревают. При этом можно использовать отработанные теплоносители.

Выплавка чугуна производится с помощью горячего дутья, подаваемого под избыточным давлением.

Выпуск готового чугуна и образовавшегося шлака производят в предварительно подготовленные и поданные на постановочные железнодорожные пути чугуновозы и шлаковозы, после вскрытия летки и направления по наклонному каналу в ней и по стационарным или перемещающимся желобам со сливными носками жидкого чугуна или шлака соответственно в чугуновозы и в шлаковозы или на непосредственную припечную грануляцию шлака. После освобождения горна печи летку забивают огнеупорной массой, желоба очищают от остатков чугуна и шлака и готовят к следующим выпускам.

Чугуновозы направляют на следующий передел, в сталеплавильные цехи, либо путем кантования разливают находящийся в них чугун в чушки посредством направления его в приемные желоба и далее в трапецеидальные мульды наклонного конвейера разливочных машин. Мульды предварительно обрабатывают известковым раствором и просушивают, те мульды, которые находятся в верхней части разливочного конвейера, охлаждают хладоагентом, полученные чушки чугуна весом 7-48 кг загружают в вагоны или отправляют на склад готовой продукции.

При переводе доменных печей с выплавки одного вида чугуна на другой поддерживают ровный ход печи, при этом загружают в печь от 5 до 10 холостых подач подряд, промывают печь специальными шихтовыми материалами, затем уменьшают рудную калошу на 15-20 мас.%, а расход кокса увеличивают на 20-30 мас.%, снижают постепенно перепад давления на 0,1-0,3 атм, по 0,5 атм в течение каждого часа.

Основностъ шихтовых материалов поддерживают в пределах

Весь перевод осуществляют в течение 10-12 часов, увеличивая рудную нагрузку в три этапа через каждые 3 часа на десятую часть; на первом этапе уменьшают расход кокса, на втором одновременно корректируют подачу рудной и коксовой частей, на третьем - доводят уровень рудной подачи до номинального (рабочего), при этом увеличивают общий перепад давления на 0,02 атм через каждые 2 часа, а основность шихтовых материалов увеличивают на каждом этапе на 0,03, поддерживая содержание кремния на 0,2-0,3 выше средних значений.

При переводе используют в качестве присадки дробленый и просушенный ферросилиций, который подают в струю жидкого чугуна на стадии его выпуска при наполнении чугуновоза от 1/4 до 2/3 его объема. Содержание кремния в результате введения присадки увеличивают на 0,4-0,8 мас.%.

Ремонтно-восстановительные работы производят после остановки доменных печей. За 15-20 минут перед остановкой печи прекращают подачу компонентов комбинированного дутья и обогащение дутья кислородом, затем сразу же после выпуска чугуна удаляют из печи все продукты плавки. После охлаждения печи полностью прекращают подачу дутья, анализируют состояние печи, затем удаляют полностью остатки непроплавленных шихтовых материалов, а далее, в зависимости от наличия обнаруженных повреждений, износа и т.п. осуществляют необходимые ремонтно-восстановительные работы.

Перед запуском печи осуществляют подготовительные работы. Вначале контролируют положение оси доменной печи, для чего от центра, образованного струнами, натянутыми по нескольким диаметрам фланца опорного кольца колошника, опускают отвес. Далее производят сушку доменной печи, загрузку задувочных шихтовых материалов (при этом расход кокса в первом объеме задувочных материалов рассчитывают, исходя из получения в первом чугуне содержания кремния 4,0-5,0 мас.%), затем производят задувку печи, а после стабилизации ее работы - раздувку, с выпуском чугуна через каждые 1-3 часа. При этом поддерживают давление газа на колошнике на 10-20% ниже рабочего.

Утилизация побочных продуктов доменного производства предусматривает ряд дополнительных мероприятий. При получении кокса, которое заключается в том, что сырой каменный уголь или смесь углей коксующихся марок разгружают в приемные бункера коксохимического производства, проводят физико-химические, весовые и метрические анализы, измельчают угольные шихтовые материалы до фракции менее 3 мм, усредняют и смешивают, а затем загружают ими коксовые печи, выравнивают и трамбуют поверхность засыпи, герметизируют печи, оставляя газоотводы открытыми, затем в футерованных огнеупорами камерах коксовых печей их содержимое нагревают, а после завершения коксования горячий коксовый пирог разгружают из предварительно открытых коксовых печей в тушильные вагоны, затем, после мокрого или сухого тушения кокс подают на наклонную рампу и/или эстакаду на сортировку или непосредственно в бункера доменного цеха, при этом используют сжигание доменного и/или коксового газа и/или газотопливной смеси. Эти горючие материалы (газы) подают от газоочисток доменного производства и/или ТЭЦ и/или других производств по трубопроводам, таким образом утилизируя их. Грязный коксовый газ, выделяющийся при нагреве (коксовании) шихтовых материалов в коксовых печах, через газосборную и газоотводящую арматуру транспортируют для использования в химическом производстве после извлечения требуемых компонентов или на ТЭЦ в качестве дополнительного топлива.

Утилизация в качестве топлива на тепловой электростанции доменного и/или коксового газов в смеси с природным газом и угольным топливом позволяет увеличить выработку тепловой энергии и передачу ее в региональную энергетическую систему. Электрическая или тепловая энергия, в том числе отработанная, а также теплоносители, в том числе отработанные, производств могут использоваться после их передачи посредством электропроводной, или теплопроводной, или теплообменной аппаратуры в основные производства предприятия, или на бытовые нужды, или на сельскохозяйственные объекты, например, теплицы.

Полученный в доменном переделе чугун с пониженным содержанием серы поступает на переработку в стали или ферросплавы в сталеплавильные цеха металлургического предприятия, а именно: конверторные, мартеновские или электросталеплавильные.

Подачу жидкого чугуна в конверторный и мартеновский пеха производят или непосредственно из доменного цеха в передвижных миксерах, или из промежуточного миксерного отделения, где он выдерживается в подогреваемых стационарных миксерах, в ковшах самоходных чугуновозов. Сыпучие шихтовые материалы, в том числе ферросплавы, готовящиеся на специализированном участке, доставляют в шихтовое отделение железнодорожным или автомобильным транспортом, разгружают в приемные бункера с последующей выдачей вибрационными питателями. Передача материалов в расходные бункера производится наклонным конвейерным трактом и передвижными реверсивными конвейерами. При этом предварительно производят физико-химический, метрический и весовой анализ компонентов шихты. При загрузке конвертора используют весовые дозаторы. Система дозирования и загрузки обеспечивает подачу взвешенных порций различных шлакообразующих материалов по ходу плавки. Заливку чугуна в конвертор производят через промежуточный заливочный ковш с помощью заливочных кранов. Скрап подается скраповозами по эстакаде и перегружается в конвертор загрузочными машинами. Кислород подается в конвертор через фурмы.

В мартеновскую печь загружают жидкий чугун, металлический лом (скрап), флюсы, железную руду и легирующие добавки. Технология подачи жидкого чугуна в мартеновский цех аналогична технологии его подачи в конверторный цех. Холодную шихту (сыпучие материалы и металлический лом) из шихтовых отделений к мартеновским печам подают в мульдах вместимостью 3,3 м3, установленных на специальных тележках. Составы с магнитными и сыпучими материалами подают раздельно по эстакадам с торцов здания цеха. По пути следования тележки взвешивают.

Доля жидкого или твердого чугуна в шихте мартеновской печи составляет от 26 до 85%, в зависимости от состава остальных компонентов шихты. При большом содержании лома в шихте (скрап-процесс) используют твердый чугун (26-45%), в скрапо-рудном процессе используют жидкий чугун (45-80%). В рудном процессе металлическая часть шихты почти полностью состоит из жидкого чугуна (85% и выше).

В качестве топлива используют доменный или коксовый газ, а также природный газ. После завалки печи и прогрева шихты заливают жидкий чугун, далее идет процесс плавления и продувки шихты за счет тепла от излучения пламени ожигаемого топлива, свода и стен печи. Через несколько часов готовую сталь выпускают в разливочные ковши, а шлак - в шлаковые ковши, которые затем вывозят на шлаковозах. Из разливочных ковшей жидкая сталь разливается в слитки по изложницам, установленным на составе тележек, которые потом охлаждают и раздевают.

Для производства высококачественной стали в электропечах используют стальной лом, легированные металлоотходы, металлизованные окатыши, губчатое железо, передельный чугун в виде твердых отходов, шлакообразующие, науглероживающие материалы, легирующие добавки и раскислители. Плавление шихты осуществляют за счет теплового воздействия электрической дуги, возникающей между электродами и/или в плавящей шихте. Подача компонентов шихты и разливка готовой стали производится аналогично описанному ранее для конверторов и мартеновских печей (за исключением заливки жидкого чугуна).

Особенностью сталеплавильной технологии во всех типах цехов (печей) является использование передельного чугуна с пониженным содержанием серы, полученного на предыдущем переделе. Это позволяет получать стали также с пониженным содержанием серы и, следовательно, с повышенными свойствами.

Последовательность технологических операций в сталеплавильных цехах следующая.

Перед завалкой шихтовых материалов в мартеновские печи из них полностью или частично удаляют остатки металла и шлака, затем устраняют возникшие при эксплуатации дефекты футеровки стенок, откосов и подин печей, заправляя дефектные участки измельченной и обожженной смесью огнеупорных материалов (магнезит, доломит, окалина, мартеновский шлак). Печи прогревают, после чего заваливают компоненты шихты. Предварительно разделанные или скомпонованные или сбрикетированные или расфасованные или усредненные твердые материалы (скрап, рудные или другие металлосодержащие или металлические материалы, флюсы, твердый чугун) собирают на шихтовом дворе в мульды, составы с мульдами подают в шихтовый открылок цеха, из которого по съездным путям передают в печные пролеты на пути перед печами. Затем шихту заваливают на поды печей, прогревают вдуванием газотопливной или окислительной смесей или используют для прогрева теплонесущие продукты из других ванн печей (этот последний процесс обратим в зависимости от разности температур в насадках регенераторов). Прогретые и размягченные шихтовые материалы заливают жидким чугуном. Продувку расплавленного материала в ваннах печей ведут дутьем, которое может быть нагретым, комбинированным или обогащенным окислителем. Выплавляемую сталь рафинируют, отбирают пробы, доводят до требуемого состава и выпускают в ковши, стоящие на постановочных путях или стендах разливочного пролета. С помощью стопоров сталь из ковшей разливают в изложницы или в промежуточные ковши или в ковши установки непрерывной разливки заготовок.

В конверторном цехе отсортированный и разделанный скрап в отделении магнитных и сыпучих материалов набирают в совки, сыпучие рудные и флюсующие материалы, а также добавки разгружают в приемные бункера и подают транспортерами в конверторное отделение. После завалки скрапа и сыпучих материалов в конвертор производят заливку поданного из миксерного отделения или из доменного цеха чугуна. Затем производят продувку конвертора кислородным или комбинированным дутьем, или топливной или флюсовой смесью, или нейтральными газами, или защитными реагентами. Продувка ведется сверху или снизу, или одновременно сверху и снизу. Готовую сталь после корректировки температуры выпускают из конвертора в ковши. В отдельные ковши сливают шлак. Ковши с металлом транспортируют к участку разливки, где разливают в описанном выше порядке.

В электропечах подготовку перед загрузкой ведут аналогичным образом, т. е. удаляя остатки металла и шлака и устраняя возникшие дефекты футеровки подин и откосов. При этом дефектные места заправляют пневматически или вручную сухим мелкозернистым огнеупорным порошком. В качестве связующего используют смолу, или пек, или жидкое стекло. После загрузки шихтовых материалов (желательно скрап подогреть до 800-900oC перед загрузкой), которую осуществляют с чередованием скрапа различной крупности и предварительным образованием постели на поде печи, через свод печи опускают электроды и включают ток, далее электроды постепенно перемещают вниз, поддерживая постоянную длину электрической дуги. Процесс плавления может быть форсирован поворотом печей на углы ±40o или дополнительным комбинированным дутьем. При плавлении в печи присаживают флюсы и/или железорудные добавки. Затем отбирают пробы металла, скачивают путем наклона печей, при включенном токе, шлак в шлаковозы.

Предварительно, после продувки металл раскисляют в печи раскислителями или легируют добавками.

Предусматривается также внепечное дополнительное рафинирование металла, с окончательным раскислением железокремний- и/или алюминийсодержащими добавками. Разлитая сталь в ковшах или в струе вакуумируется или продувается в ковшах инертными газами, или восстановительными газами, или газопорошковыми смесями, или обрабатывают сталь синтетическими шлаками или материалами, твердыми или жидкими.

В случае использования разлитой стали для дальнейшей непрерывной разливки ее через промежуточные ковши направляют в кристаллизатор. Нижняя часть или дно кристаллизатора образована затравкой, поперечное сечение которой равно сечению отливаемых заготовок. Заготовку вытягивают из зоны первичного охлаждения или кристаллизатора непрерывно, со скоростью 0,5-8 м/мин. Затем заготовку подают в зону вторичного охлаждения, где охлаждают струей хладоагента (вода), направленной непосредственно на поверхность заготовок. Заготовка при своем движении в процессе вытягивания поддерживается роликами или брусьями. Сформированные заготовки вытягивают, режут на требуемые длины на ходу, т.е. с синхронным перемещением вместе с заготовкой режущего устройства и последующим возвратом его в исходное положение. Затем отрезанные заготовки кантуют и отправляют на последующую обработку или на склад.

В процессе внепечной обработки жидкий металл из конвертора или печи подают через нагретый до 800-900oC металлоприемник в зону распыления камеры распыления, в виде дозированной струи, туда же подают струю воды или газ с высоким скоростным напором. Кроме того, на металл воздействуют кольцевым потоком энергоносителя, создаваемым соплами, охватывающими струю металла. В месте схождения струй (фокус распыления) струя разрушается с отрывом от нее отдельных капель, диспергированный металл осаждается в нижней части камеры, которая до определенного уровня заполнена хладоагентом. Образующийся при охлаждении порошок сушат в муфельной печи, или в вакуумном сушиле, или во вращающемся сушиле в среде азота. Высушенные спеки измельчают, разделяют на фракции, при этом крупная фракция идет на переплав, а годные фракции разных плавок смешивают до требуемого состава и консистенции в смесителе и затаривают для отправки. Для получения порошковых металлосмесей в качестве сырья используют растворимые соединения металлов, которые в дальнейшем подвергают электролизной обработке.

В качестве шихтовых материалов при электрошлаковой обработке могут быть использованы порошковые лигатуры, или расходуемые электроды, или некомпактные материалы, или отходы металлов, в частности цветных. Их подвергают электрошлаковому переплаву и рафинированию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| Способ промывки горна и стен доменной печи | 1983 |

|

SU1186635A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2006 |

|

RU2337978C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2007 |

|

RU2351657C2 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 2020 |

|

RU2722846C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2007 |

|

RU2353674C1 |

Изобретение относится к области металлургического производства, а именно к способам получения чугуна и стали с использованием доменного и сталеплавильного производств на металлургическом предприятии. Сущность изобретения: при выплавке чугуна дополнительно используют редкоземельные металлы и стронций, которые вводят в шихтовые материалы по крайней мере частично одновременно с введением офлюсованного агломерата и/или в его составе в количестве 0,001 - 0,7 мас.% редкоземельных металлов и 0,01 - 1,0 мас.% стронция, при этом редкоземельные металлы и стронций по крайней мере частично вводят в состав шихтовых материалов в виде металлосодержащих и окислосодержащих композиций. Технический результат, обеспечиваемый изобретением, состоит в повышении качества чугуна, выплавляемых сталей и сплавов за счет повышения интенсивности и глубины десульфурации на стадии доменного передела путем оптимального использования свойств редкоземельных металлов и стронция при снижении расхода топлива. 24 з.п. ф-лы.

и

и

при этом перевод доменных печей с выплавки одного вида чугуна на другой осуществляют в течение 10 - 12 ч, при этом увеличивают рудную нагрузку в три этапа через каждые 3 ч на десятую часть, причем на первом этапе - путем уменьшения расхода кокса в подачу, на втором этапе - путем корректировки коксовой и рудной частей подачи, на третьем этапе путем увеличения рудной части подачи до величины рабочей, а общий перепад давления увеличивают на 0,02 атм через каждые 2 ч и увеличивают основность шихтовых материалов на каждом этапе на 0,03, вместе с тем в период перевода содержание кремния поддерживают на 0,2 - 0,3% выше средних значений, кроме того, перевод доменных печей с выплавки одного вида чугуна на другой осуществляют путем использования в качестве присадки дробленого и просушенного ферросилиция, который подают в струю жидкого чугуна в момент выпуска чугуна при наполнении чугуновозов на 1/4 и заканчивают подачу при наполнении чугуновоза не более чем на 2/3 его объема, при этом содержание кремния в результате введения присадки увеличивают на 0,4 - 0,8 мас.%.

| Челищев Е.В | |||

| и др | |||

| Металлургия черных и цветных металлов.-М.: Металлургия, 1993, с.26-40 | |||

| Скуридин Ф.Л | |||

| и др | |||

| Эффективность выплавки передельного чугуна с использованием оксидов РЗМ | |||

| Изв | |||

| ВУЗов.-Черная металлургия, 1995, N 9, с.70-71 | |||

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| Способ выплавки низкоуглеродистой стали в конвертере | 1983 |

|

SU1134608A1 |

| Вегман Е.Ф | |||

| и др | |||

| Металлургия чугуна.-М.: Металлургия, 1989, с.76-122 | |||

| Способ выплавки литейного чугуна | 1987 |

|

SU1527269A1 |

| Технологическая инструкция по доменному производству, ТИ 127-Д-30-89.-Тула, 1989, с.4-64 | |||

| Явойский В.И | |||

| и др | |||

| Металлургия стали.-М.: Металлургия, 1983, с.84-420. | |||

Авторы

Даты

1999-09-20—Публикация

1998-06-26—Подача