, Изобретение относится к электроизмерительной технике и может быть использовано для дефектоскопии длинномерных изоляционных материалов.

Известно устройство для контроля изоляционных материалов, содержащее источник напряжения и два фольговых электрода С 1J.

Однако данное устройство неприменимо для контроля длинномерных материалов, поскольку электроды приклеиваются к поверхности материала проводящим клеем.

Наиболее близким к изобретению по технической сути является устройство для контроля изоляционных мате-, риалов, содержащее источник напряжения, соединенньй с первым электродом, и второй электрод, подключенный к счетчику импульсов, причем электро-ды выполнены цилиндрическими. При попадании в межэлектродную область участка материала с дефектной изоляцией в измерительной цепи проходит импульс тока, регистрируемый счетчиком импульсов 2 .

Недостатками известной конструкций являются низкое качество дефектоскопии и малая разрешающая способность.Это связано с тем,что при использованин цилиндрических электродов происходит обжим исследуемого материала по большой площади,на которую одновремено подают несколько дефектов .При этом регистрация производится лишь наиболее грубых, например проводящих включений, сквозных проколов. Другие дефекты, например полупроводящие включе ния не регистрируются. Однако этих дефектов может быть значительно больше на единицу площади и они сзпцественно снижают электрические характеристики изоляционного материала. Низкое качество дефектоскопии связано также с тем, что испытуемый материал имеет различную толщину сечения. Поэтому цилиндрические электроды не могут обеспечить плотный контакт по всей ширине материала. В связи с этим трудно определить контролируемую площадь. Кроме того, -цилиндрические элекроды не позволяют регистрировать распределение дефектов по ширине испытуемого материала.; Все это приводит к низкой достоверности контроля с помощью известного устройства.

С целью повышения достоверности контроля, в устройство для контроля

изоляционньж материалов, содержащее источник напряжения, соединенньй с первым электродом, выполненным цилиндрическим, и второй электрод,подключенный к счетчику импульсов, введены два постоянных магнита, два полюсных наконечника, плоский магнитопровод, немагнитная проводящая обойм и диэлектрическая прокладка, первьй электрод выполнен из ферромагнитного материала, второй - из сферических ферромагнитных частиц, размещенных в обойме, при этом прокладка расположена между основанием немагнитной проводящей обоймы и магнитопроводом, полюсные наконечники присоединены к одноименным полюсам соответствующих; постоянных магнитов и основаниям цилиндрического электрода, а магнитопровод расположен мкжду другими полюсами постоянных магнитов.

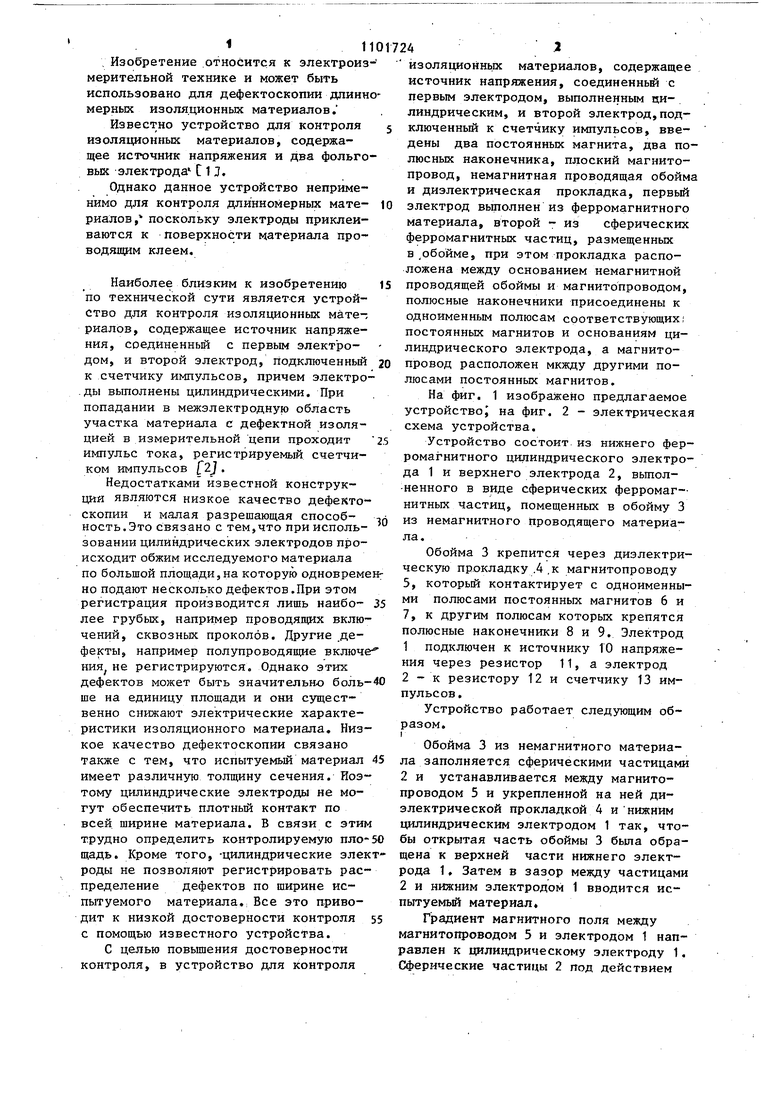

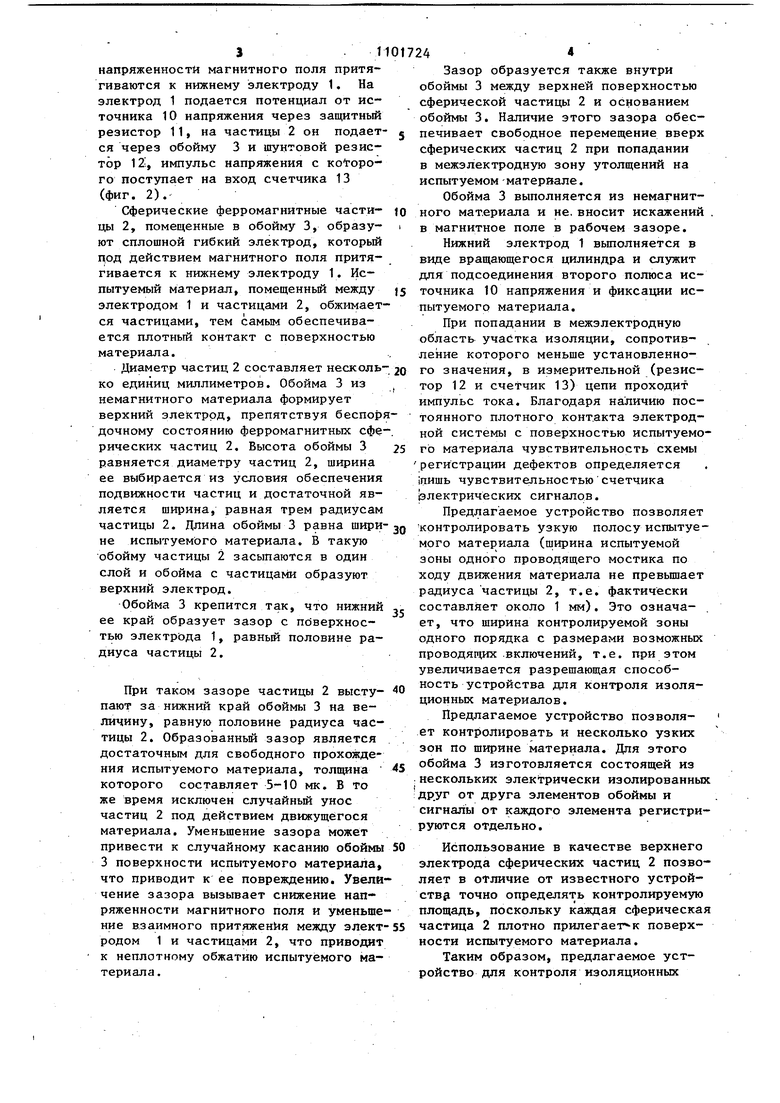

На фиг. 1 изображено предлагаемое устройствоJ на фиг. 2 - электрическая схема устройства.

Устройство состоит из нижнего ферромагнитного цилиндрического электрода 1 и верхнего электрода 2, вьтол-ненного в виде сферических ферромагнитных частиц, помещенных в обойму 3 из немагнитного проводящего материала.

Обойма 3 крепится через диэлектрическую прокладку .4,к магнитопроводу 5, который контактирует с одноименными полюсами постоянных магнитов 6 и 7, к другим полюсам которых крепятся полюсные наконечники 8 и 9. Электрод

1подключен к источнику 10 напряжения через резистор 11, а электрод

2- к резистору 12 и счетчику 13 импульсов.

Устройство работает следующим образом. I

Обойма 3 из немагнитного материала заполняется сферическими частицами 2 и устанавливается между магнитопроводом 5 и укрепленной на ней диэлектрической прокладкой 4 и нижним цилиндрическим электродом 1 так, чтобы открытая часть обоймы 3 была обращена к верхней части нижнего электрода 1, Затем в зазор между частицами 2 и нижним электродом 1 вводится испытуемьй материал.

Градиент магнитного поля между магнитопроводом 5 и электродом 1 направлен к цилиндрическому электроду 1. Сферические частицы 2 под действием

напряженности магнитного поля притягиваются к нижнему электроду 1. На электрод 1 подается потенциал от источника 10 напряжения через защитный резистор 11, на частицы 2 он подается через обойму 3 и шунтовой резистор 12, импульс напряжения с которого поступает на вход счетчика 13 (фиг. 2).

Сферические ферромагнитные частицы 2, помещенные в обойму 3, образуют сплошной гибкий электрод, который цод действием магнитного поля притягивается к нижнему электроду 1. Испытуемый материал, помещенньй между электродом 1 и частицами 2, обжимается частицами, тем самым обеспечивается плотный контакт с поверхностью материала.

Диаметр частиц 2 составляет несколько единиц миллиметров. Обойма 3 из немагнитного материала формирует верхний электрод, препятствуя беспо|)ядочному состоянию ферромагнитных сферических частиц 2. Высота обоймы 3 равняется диаметру частиц 2, ширина ее выбирается из условия обеспечения подвижности частиц и достаточной является ширина, равная трем радиусам частицы 2. Длина обоймы 3 равна ширине испытуемого материала. В такую обойму частицы 2 засыпаются в один слой и обойма с частицами образуют верхний электрод.

Обойма 3 крепится так, что нижний ее край образует зазор с поверхностью электрьда 1, равный половине радиуса частицы 2.

При таком зазоре частицы 2 высту- пают за нижний край обоймы 3 на величину, равную половине радиуса частицы 2. Образованный зазор является достаточным для свободного прохождения испытуемого материала, толщина которого составляет 5-10 мк. В то же время исключен случайный унос частиц 2 под действием движущегося материала. Уменьшение зазора может привести к случайному касанию обоймы 3 поверхности испытуемого материала, что приводит к ее повреждению. Увеличение зазора вызывает снижение напряженности магнитного поля и уменьшение взаимного притяжения между электродом 1 и частицами 2, что приводит к неплотному обжатию испытуемого материала.

Зазор образуется также внутри обоймы 3 между верхней поверхностью сферической частицы 2 и основанием обоймы 3. Наличие этого зазора обеспечивает свободное перемещение вверх сферических частиц 2 при попадании в межэлектродную зону утолщений на испытуемом материале.

Обойма 3 выполняется из немагнитного материала и не. вносит искажений в магнитное поле в рабочем зазоре.

Нижний электрод 1 вьшолняется в виде вращающегося цилиндра и служит дпя подсоединения второго полюса источника 10 напряжения и фиксации испытуемого материала.

При попадании в межэлектродную область участка изоляции, сопротивление которого меньше установленного значения, в измерительной (резистор 12 и счетчик 13) цепи проходит импульс тока. Благодаря наличию постоянного плотного контакта электродной системы с поверхностью испытуемого материала чувствительность схемы регистрации дефектов определяется ;пишь чувствительностью счетчика электрических сигналов.

Предлагаемое устройство позволяет контролировать узкую полосу испытуемого материала (ширина испытуемой зоны одного проводящего мостика по ходу движения материала не превьш1ает радиуса частицы 2, т.е. фактически составляет около 1 мм). Это означает, что ширина контролируемой зоны одного порядка с размерами возможных проводящих включений, т.е. при этом увеличивается разрешающая способность устройства для контроля изоляционных материалов.

Предлагаемое устройство позволяет контролировать и несколько узких зон по ширине материала. Для этого обойма 3 изготовляется состоящей из .нескольких электрически изолированны др.уг от друга элементов обоймы и сигналы от каждого элемента регистрируются отдельно.

Использование в качестве верхнего электрода сферических частиц 2 позволяет в отличие от известного устройствэ точно определять контролируемую площадь, поскольку каждая сферическа частица 2 плотно прилегает к поверхности испытуемого материала.

Таким образом, предлагаемое устройство для контроля изоляционных

материалов позволяет определять общее количество дефектов испытуемого материала по всей его (поверхности путем регистрации числа импульсов тока определенной величины, проходящих под действием приложенного напряжения через участки материала с ослабленной изоляцией, а также распределение дефектов по ширине испытуемого материала. Устройство обеспечивает плотный контакт электродов с поверхностью

испытуемого материала. При этом точно определяется площадь контакта электродов с материалом, позволяет повысить качество дефектоскопии длинномерных изоляционных.материалов и Достоверность результатов контроля.

Предлагаемое устройство может быть использовано для контроля толщины, выявления неровностей и шероховатости и других характеристик диэлектрических материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАМАГНИЧИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ДЕФЕКТОСКОПИИ | 2008 |

|

RU2370761C1 |

| МАГНИТНАЯ СИСТЕМА ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2007 |

|

RU2350943C1 |

| СИСТЕМА ПОПЕРЕЧНОГО НАМАГНИЧИВАНИЯ ДЛЯ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА | 2019 |

|

RU2717902C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2010 |

|

RU2439548C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-АБРАЗИВНОЙ ОБРАБОТКИ ИЗДЕЛИЯ | 2016 |

|

RU2632732C1 |

| Полиградиентный магнитный сепаратор | 1990 |

|

SU1747172A1 |

| МАГНИТНАЯ СИСТЕМА ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА | 2005 |

|

RU2293314C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2003 |

|

RU2242433C1 |

| СПОСОБ УПРАВЛЕНИЯ МАГНИТНЫМ ПОТОКОМ И ЭЛЕКТРОМАГНИТНАЯ ПОЛЯРИЗОВАННАЯ СИСТЕМА С ПОСТОЯННЫМ МАГНИТОМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2687230C1 |

| Намагничивающее устройство дефектоскопа | 2019 |

|

RU2715473C1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗОЛЯВДОННЫХ МАТЕРИАЛОВ, содержащее источник напряжения, соединенньй с первым электродом, вьшолненным цилиндрическим, и второй электрод, подключенный к счетчику импульсов, отличающееся тем, что, с целью повышения достоверности контроля, в него введены два постоянных магнита, два полюсных наконечника, плоский магнитопровод, немагнитная проводящая обойма и диэлектрическая прокладка, первый электрод вьтолнен из ферромагнитного материала, второй - из ч сферических ферромагнитных частиц, размещенных в немагнитной проводящей обойме, при этом прокладка расположена между основанием немагнитной проводящей обоймы и магнитопроводом, полюсные наконечники присоединены к одноименным полюсам соответствующих i постоянных магнитов и основаниям цилиндрического электрода, а магнито(Л провод расположен между другими полюсами постоянных магнитов.

f3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Казарновский Д.М | |||

| Испытания электроизоляционных материалов | |||

| М., Энергия, 1963, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВЫНОСНАЯ ОПОРА ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2005 |

|

RU2304079C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-07-07—Публикация

1983-04-18—Подача