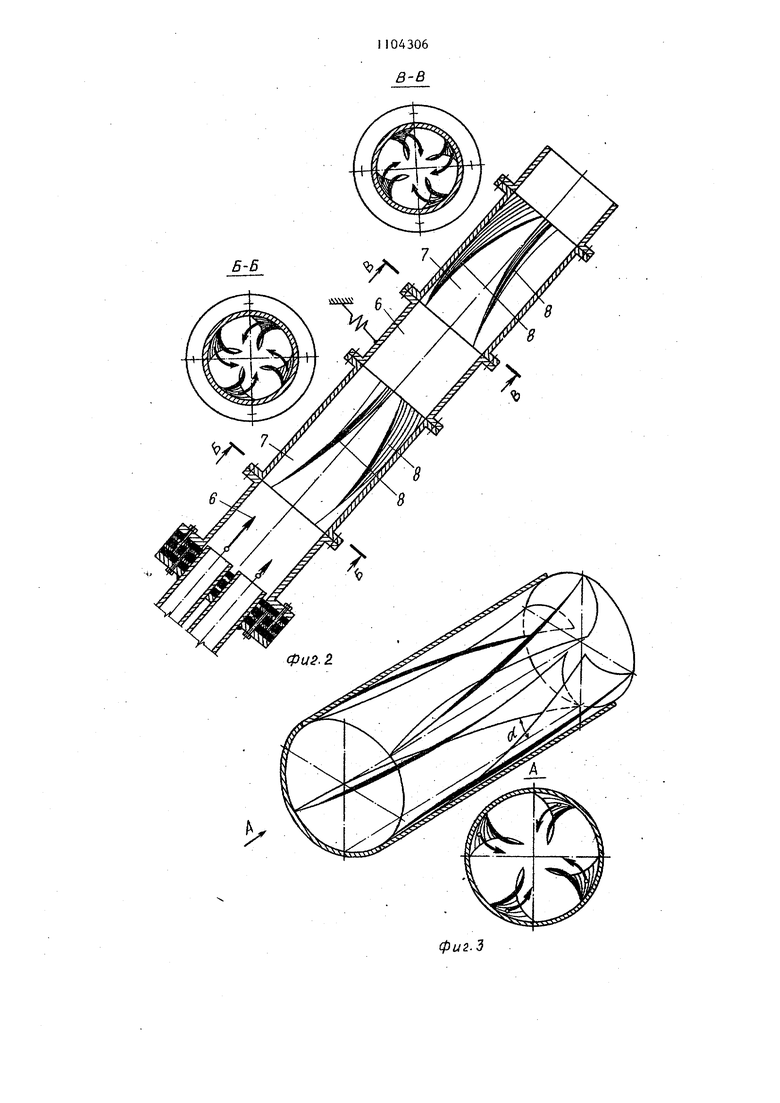

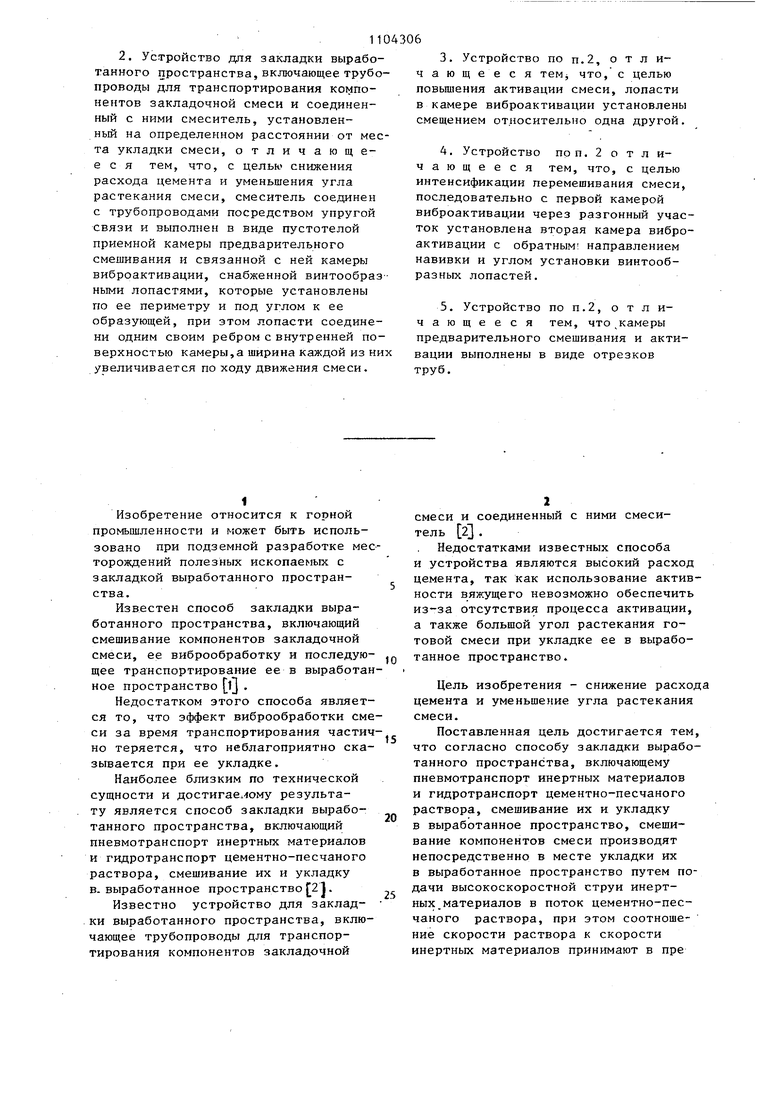

2. Устройство для закладки выработанного пространства, включающее трубопроводы для транспортирования компонентов закладочной смеси и соединенный с ними смеситель, установленный на определенном расстоянии от места укладки смеси, отличающееся тем, что, с целью снижения расхода цемента и уменьшения угла растекания смеси, смеситель соединен с трубопроводами посредством упругой связи и выполнен в виде пустотелой приемной камеры предварительного смешивания и связанной с ней камеры виброактивации, снабженной винтообразными лопастями, которые установлены по ее периметру и под углом к ее образующей, при этом лопасти соединени одним своим ребром с внутренней поверхностью камеры,а ширина каждой из ни увеличивается по ходу движения смеси.

3.Устройство по п.2, о т л ич ающее с я тем что, с целью повышения активации смеси, лопасти в камере виброактивации установлены смещением относительно одна другой.

4.Устройство поп. 2 о т л ичающееся тем, что, с целью интенсификации перемешивания смеси, последовательно с первой камерой виброактивации через разгонный участок установлена вторая камера виброактивации с обратным направлением навивки и углом установки винтообразных лопастей.

5.Устройство по п.2, отличающееся тем, что камеры предварительного смешивания и активации выполнены в виде отрезков труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ВОДОУПОРНОГО ЗАКЛАДОЧНОГО МАССИВА | 2016 |

|

RU2642750C1 |

| Способ закладки выработанного пространства | 1989 |

|

SU1710780A1 |

| СПОСОБ ВОЗВЕДЕНИЯ ЗАКЛАДОЧНОГО МАССИВА ИЗ ТВЕРДЕЮЩИХ БЕСКЛИНКЕРНЫХ СМЕСЕЙ | 2004 |

|

RU2278273C1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ ТЕХНОЛОГИИ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1993 |

|

RU2077677C1 |

| СПОСОБ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА ПРИ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2072037C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2023 |

|

RU2824526C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТОНАКЛОННЫХ И КРУТЫХ УГОЛЬНЫХ ПЛАСТОВ | 2009 |

|

RU2398966C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНОГО КРУТОГО ПЛАСТА ПОЛЕЗНОГО ИСКОПАЕМОГО С ЗАКЛАДКОЙ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2005 |

|

RU2283431C1 |

| ЗАКЛАДОЧНЫЙ МАТЕРИАЛ И СПОСОБ УКЛАДКИ ЕГО В ВЫРАБОТАННОЕ ПРОСТРАНСТВО (ВАРИАНТЫ) | 2001 |

|

RU2203426C2 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ | 2012 |

|

RU2495245C1 |

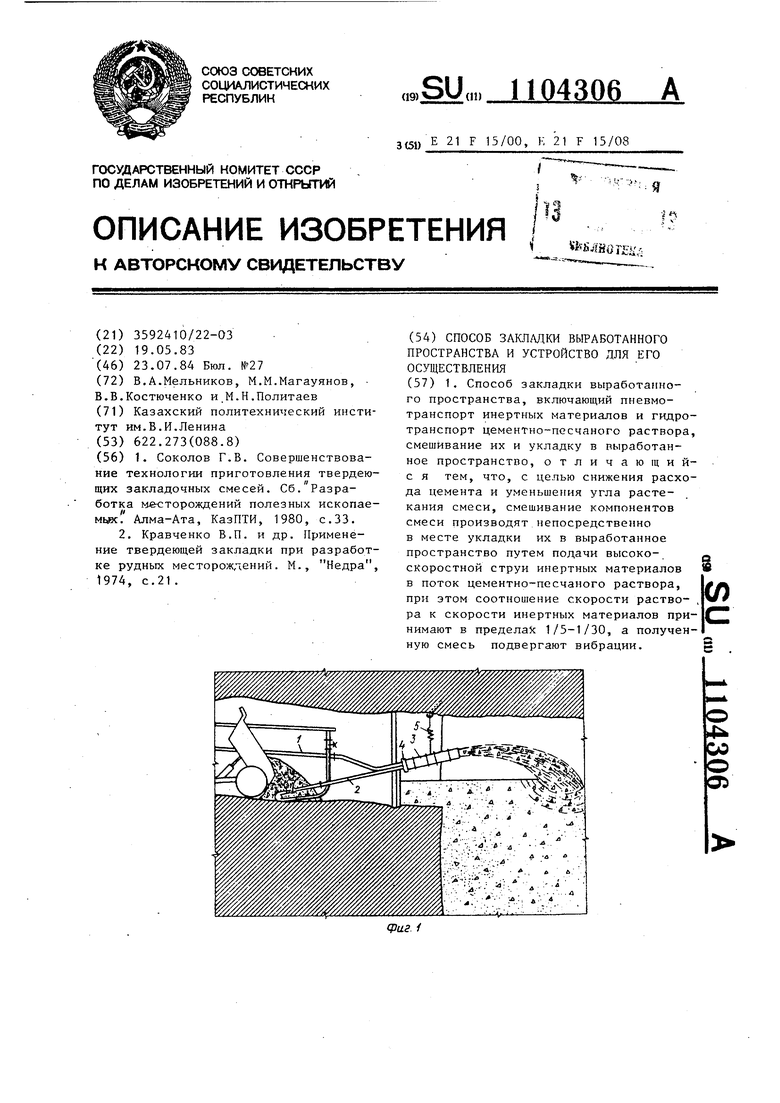

1. Способ закладки выработанного пространства, включающий пневмотранспорт инертных материалов и гидротранспорт цементно-песчаного раствора, смешивание их и укладку в выработанное пространство, отличаю щи йс я тем, что, с целью снижения расхода цемента и уменьшения угла растекания смеси, смешивание компонентов смеси производят непосредственно в месте укладки их в выработанное пространство путем подачи высокоi О) скоростной струи инертных материалов в поток цементно-песчаного раствора, при этом соотношение скорости раствора к скорости инертных материалов принимают в предела 1/5-1/30, а полученS ную смесь подвергают вибрации. е 4 00 О О5

Изобретение относится к горной промышленности и может быть использовано при подземной разработке месторождений полезных ископаемых с закладкой выработанного пространства.

Известен способ закладки выработанного пространства, включающий смешивание компонентов закладочной смеси, ее виброобработку и последующее транспортирование ее в выработанное пространство ij .

Недостатком этого способа является то, что эффект виброобработки смеси за время транспортирования частично теряется, что неблагоприятно сказывается при ее укладке.

Наиболее близким по технической сущности и достигае.-юму результату является способ закладки выработанного пространства, включающий пневмотранспорт инертных материалов и гидротранспорт цементно-песчаного раствора, смешивание их и укладку в. выработанное пространство 21.

Известно устройство для закладки выработанного пространства, включающее трубопроводы для транспортирования компонентов закладочной

смеси и соединенный с ними смеситель 2 .

Недостатками известных способа и устройства являются высокий расход цемента, так как использование активности вяжущего невозможно обеспечить из-за отсутствия процесса активации, а также большой угол растекания готовой смеси при укладке ее в выработанное пространство.

Цель изобретения - снижение расход цемента и уменьшение угла растекания смеси.

Поставленная цель достигается тем что согласно способу закладки выработанного пространства, включающему пневмотранспорт инертных материалов и гидротранспорт цементно-песчаного раствора, смешивание их и укладку в выработанное пространство, смешивание компонентов смеси производят непосредственно в месте укладки их в выработанное пространство путем подачи высокоскоростной струи инертных, материалов в поток цементно-песчаного раствора, при этом соотношение скорости раствора к скорости инертных материалов принимают в пре делах 1/5-1/30, а полученную смесь подвергают вибрации. Кроме того, в устройстве для закладки выработанного пространства, включающем трубопроводы для транспортирования компонентов закладочно смеси и соединенный с ними смеситель, установленный на определенном расстоянии от места укладки смеси, смеситель соединен с трубопроводами посредством упругой связи и выполнен в виде пустотелой приемной каме ры предварительного смешивания и связанной с ней камеры виброактивации, снабженной винтообразньми ло пастями, которые установлены по ее периметру и под углом к ее образующей, при этом лопасти соединены одн своим ребром с внутренней поверхностью камеры, а ширина каждой из них увеличивается по ходу движения смеси. С целью повьщ1ения активации смеси лопасти в камере виброактивации установлены со смещением относитель но одна другой. С целью интенсификации перемешивания смеси последовательно с перво камерой виброактивации через разгон ный участок установлена вторая камера виброактивации с обратным направлением навивки и углом установки винтообразных лопастей. Кроме того, камеры предварительн го смешивания и активации выполнены в виде отрезков труб. На фиг.1 изображено предлагаемое устройство, общий вид,на фиг. 2 -тоже продольный разрез по смесителю;на фиг схема установки лопастей в камере виброактивации смесителя, на фиг.4 график зависимости угла растекания смеси от давления сжатого воздуха в сопле загрузочного устройства и скорости вылета частиц породы. Устройство содержит трубопровод для гидротранспорта твердеющей смес пневматический трубопровод 2 для подачи дробленой породы, смеситель прикрепленньй к закладочным трубопр водам и к кровле выработки посредством упругих связей акустической р вязки 4 и пружины 5. Смеситель сост ит из приёмной камеры 6, камеры 7 виброактивации с встроенными на внутренней стенке винтообразными лопастями 8. Способ реализуется следующим обр зом. Твердеющую смесь (хвосты обогати-тельной фабрики, цемент и вода) подают с поверхностного закладочного комплекса по трубопроводу 1, проложенному по закладочной выработке, в самотечном или самотечно-пневматическом режиме, а дробленую породу подают сжатым воздухом по трубам или по смешанной схеме - спуск по скважине, траспорт к месту укладки доставоччыми машинами и подача по пневматическому трубопроводу 2 в смеситель 3, установленный на выходе закладочного трубопровода в выработанное пространство. Смеситель 3 устанавливают на выходе трубопровода 1 для твердеющей смеси и пневмотрубопровода 2, подающего дробленную породу соосно с последним через акустическую развязку 4. Смеситель крепят к кровле или почве выработки посредством упругой связи. Сжатый воздух для транспортировки породы поступает из шахтной магистрали. Смеситель работает следующим образом. Твердеющая смесь поступает в смеситель 3 со скоростью, определяемой самотечным или самотечно-пневматическим режимами транспорта со скоростью 1-2 м/с. Сухая дробленая порода с крупностью кусков до 50 мм (зависящей от диаметра трубы) подается в смеситель 3 сжатым воздухом со скоростью порядка 30 м/с. Таким образом, в смеситель поступают разноскоростные потоки твердеющей смеси и крупного заполнителя. Пройдя приемную камеру 6 предварительного перемешивания, потоки, частично свешавшись, попадают в камеру 7 виброактивации, где частицы потоков, соударяясь с поверхностью винтообразных лопастей 8,. интенсивно перемешиваются и закручиваются согласно углу уста.новки и направлению навивки лопастей. Угол установки ребра винтообразной лопасти к образующей зависит от требуемой консистенции готовой закладочной смеси и производительности установки при заданном внутреннем диаметре смесителя и находится-в пределах 5-30° Упругие вибрационные колебания кор пуса смесителя генерируются за счет энергии проходящих через него потоков закладочного материала. При ударе порции твердеющей смеси, кинетическая энергия которой подкачивается скоростной струей щебня и сжа тым воздухом о винтообразные лопасти корпус смесителя 3 смещается в пред лах упругости развязки 4 по ходу движе ния t:мecи, а за счет установки ло,пастей под углом к образующей проис ходит тангенциальное закручивание корпуса. Как только основная масса порции минует область камеры виброактивации, силы упругости вызывают вибр ционные колебания сложной формы одновременно осевые и тангенциальные, и широкого спектра частот, так как вызываются они ударной нагрузкой. Эти колебания носят поличастотный характер и оказывают наиболе эффективное воздействие вибрации на бетонную смесь, повышая прочность бетона, что позволяет сократить расход цемента. Твердеющая смесь, перемещаясь в пространстве приемной камеры с от носительно малой скоростью, занимает больший ее объем по сравнению с объемом пустой породы, которая влетает в приемную камеру 6 с макси . мальной скоростью. Дробленая, порода внедряется в массу твердеющей смеси отдельными кусками, оставляя за собо область малых и крупных пустот. Некоторые из этих пустот захлопываются вызывая в ближайшем пространстве волны кавитации, приводящие к.дополнительной дезагрегации цемента. Другие пустоты заполняются имеющимся в . избытке сжатым воздухом, благодаря чему вновь образздащаяся смесь оказыв ется богатонасьпценной воздухом. Вибрирование смеси в камере 7 виброактивации способствует дальнейшему насьщ;ению смеси воздухом. Таким образом, полученная закладочная смес благодаря большомусодержанию в ней воздуха характеризуется меньшим коэфициентом внутреннего трения, вследствие чего угол растекаемости смеси значительно снижается по сравнению со смесями, приготовленными известным методами.Дальнейшему уменьшению угла растекаемости способствует вьщавливание воздуха, который выделяется 0- виде пузырьков под действием статических и динамических нагрузок Ьт вышележащих слоев и вновь поступающих порций закладки. Движение пузырьков воздуха вверх через смесь сопровождается разрывом связи между частицами закладки, снижением сил внутреннего трения и продлением состояния тиксотропного разжижения, что проявляется в виде повышения подвижности смеси. Суммарное действие указанных эффектов - насьш1ения смеси воздухом и виброобработка ее непосредственно перед укладкой в массив - снижает угол растекания до необходимого значения. Испытание способа и проверка работы устройства для закладки выработанного пространства осуществлено в лабораторных условиях. Для приготовления закладочных смесей по известному и предлагаемому способам в качестве твердеющей смеси используют смесь хвостов 1260 кг, цемента 250 кг, воды 400450 л. В качестве крупного заполнителя используют дробленую породу с максимальной крупностью 10 мм. Приготовление закладочной смеси по известному способу производят путем смешивания сухого материала, состоящего из 420 кг хвостов, 840 кг дробленой породы (исходя из соотношения 2:3) и цементного молока с расходом цемента из расчета 100 кг/м готовой смеси в полой насадке длиной 30 см и диаметром 3 , установленной на конце трубопроводов. По предлагаемому способу закладочная смесь готовится путем смешивания твердеющей смеси и дробленой породы подаваемых раздельно в соотношении 2:3 в устройстве предлагаемой конструкции . Лабораторный стенд для приготовления закладки по известному и предлагаемому способам состоит из приемной воронки для подачи твердеющей смеси, вертикального става трубы высотой 1,4 м диаметром 1,5 , плавно переходящего в горизонтальную составляющую длиной 1 м, и пневматического трубопровода длиной 2 м и пияметром 1,5 для доставки сухого материала. Для приготовления закладочной смеси по предлагаемому способу, непосредственно на выходе закладочных трубопроводов посредством упругого соединения установлен смеситель, выполненный в видеотрезка трубы диамет

ром 3 и длиной 30 см. На внутреннюю поверхность смесителя по ее периметру под углом 10 к образующей приварены винтообразные лопасти длиной 15 см.

Из смесей; приготовленных по известному и предлагаемому способам заложены образцы-кубики с размерами граней 15x15 см в количестве 30 шт (по 10 в каждой серии). Образцы хранились и испытывались на одноосное сжатие по ГОСТу 10180-78 в 28 дневдом возрасте.

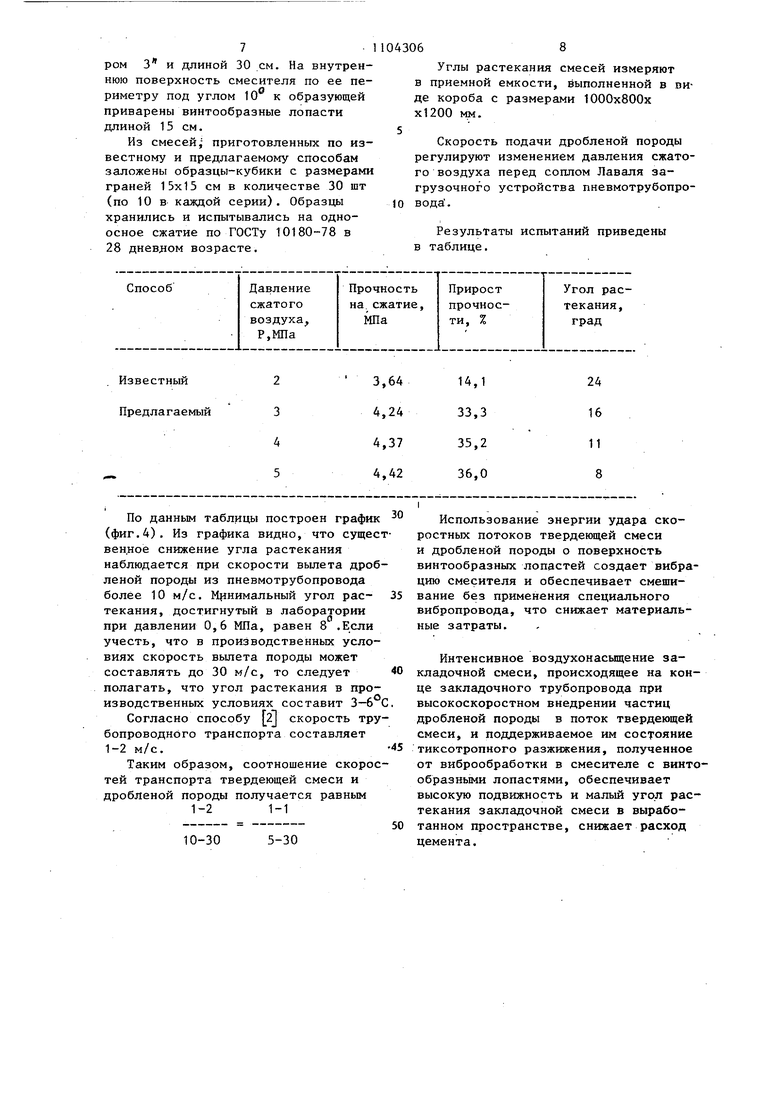

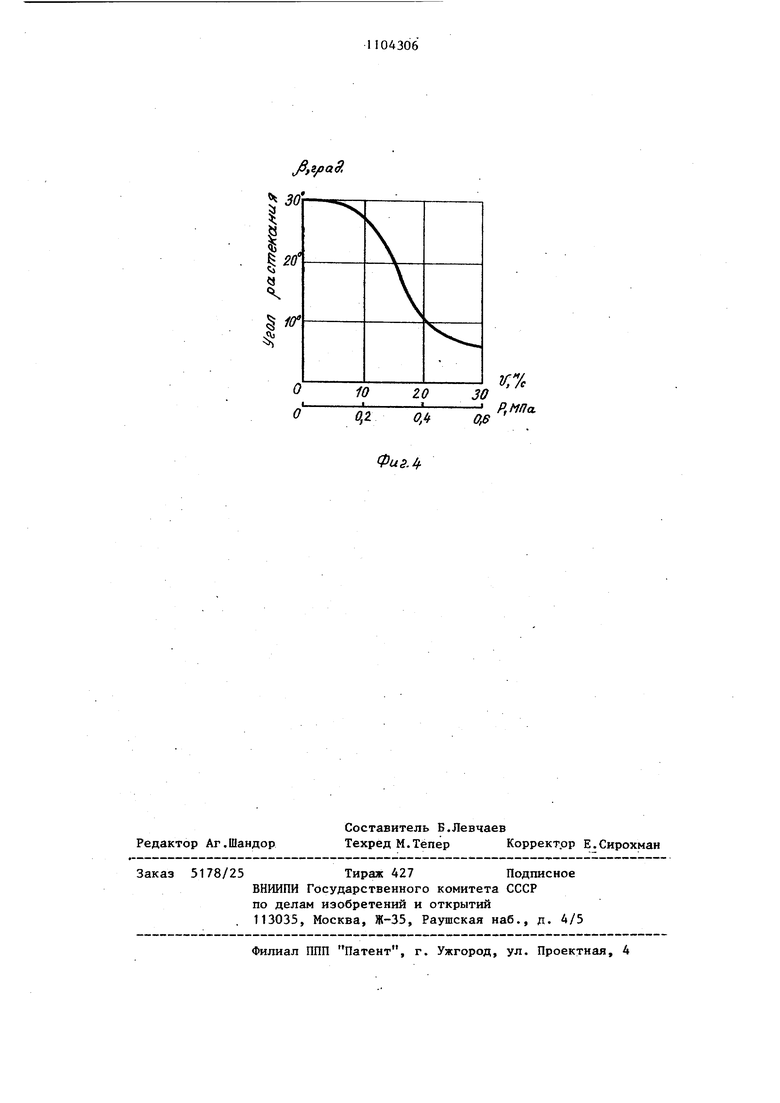

По данным таблицы построен график (фиг.4). Из графика видно, что существенное снижение угла растекания наблюдается при скорости вылета дробленой породы из пневмотрубопровода более 10 м/с. Минимальный угол растекания, достигнутый в лаборатории при давлении 0,6 МПа, равен 8 .Если учесть, что в производственных условиях скорость вылета породы может составлять до 30 м/с, то следует полагать, что угол растекания в производственных условиях составит 3-6°С

Согласно способу 2 скорость трубопроводного транспорта составляет 1-2 м/с.

Таким образом, соотношение скоростей транспорта твердеющей смеси и дробленой породы получается равным

1-2 1-1

10-30 5-30

Углы растекания смесей измеряют в приемной емкости, выполненной в виде короба с размерами 1000х800х х1200 мм.

Скорость подачи дробленой породы регулируют изменением давления сжатого воздуха перед соплом Лаваля загрузочног-о устройства пневмотрубопровода.

Результаты испытаний приведены в таблице.

Использование энергии удара скоростных потоков твердеющей смеси и дробленой породы о поверхность винтообразных лопастей создает вибрацию смесителя и обеспечивает смешивание без применения специального вибропровода, что снижает материальные затраты.

Интенсивное воздухонасыщение закладочной смеси, происходящее на конце закладочного трубопровода при высокоскоростном внедрении частиц дробленой породы в поток твердеющей смеси, и поддерживаемое им состояние тиксотропного разжижения, полученное от виброобработки в смесителе с винтообразными лопастями, обеспечивает высокую подвижность и малый угол растекания закладочной смеси в выработанном пространстве, снижает расход цемента.

в-в

,zjoa9.

Фи8.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Соколов Г.В | |||

| Совершенствование технологии приготовления твердеющих закладочных смесей | |||

| Сб.Разработка несторождений полезных ископаемых Алма-Ата, КазПТИ, 1980, с.33 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Применение твердеющей закладки при разработке рудных месторож тений | |||

| М., Недра, 1974, с.21. | |||

Авторы

Даты

1984-07-23—Публикация

1983-05-19—Подача