Изобретение otнocитcя к горному делу и может быть использовано при подземной разработке месторождений полезных ископаемых с закладкой выработанного пространства твердеющими материалами.

Известен способ закладки вьфаботанного пространства твердеющими смесями, включающий приготовление пластичной закладочной смеси и транспортирование ее по трубопроводу с последующей укладкой в камеру для формирования искусственного массива.

Недостатками этого способа являются повь1шенный удельный расход воды (450 л/м и более) для придания необходимой пластичности транспортируемой смеси и, в связи с этим, перерасход вяжущего на формирование искусственного массива заданной прочности; вынос вяжущего и мелкофракционного материала вместе со свободной водой, дренируемой из закладочного массива; необходимость выдачи отработанной воды и шламов из рудника на поверхность.

Известен способ приготовления твердеющей смеси, включающий подготовку на поверхности и раздельное трансНортирование крупной фракции инертного материала и раствора вяжущего с мелкой фракцией заполнителя по двум трубопроводам в шахту, обезвоживание крупной фракц ии материала и последующее смешивание его с раствором вяжущего и мелкой фракцией заполнителя.

Недостатками способа являются сложность схемы приготовления закладочной

смеси, включающей репульпацию и разделение на поверхности инертного материала на крупную и мелкую фракции, обезвоживание крупнофракционного материала в шахте и смешивание его с обезвоженным на поверхности мелкофракционным материалом и раствором вяжущего; необходимость выдачи отработанной воды при обезвоживании крупнофракционного материала на поверхность.

Наиболее близким к предлагаемому является гидрозакладочный способ заполнения выработанного пространства инертными материалами с предварительным обезвоживанием их перед подачей в камеру и направлением отработанной воды обратно в закладочный трубопровод.

Однако способ не позволяет формировать монолитный закладочный массив в выработанном пространстве. Кроме того, в связи с недостаточной плотностью несущей среды гидросмеси на основе крупнофракционных или плотных инертных материалов быстро расслаиваются, что требует повышенной скорости их транспортирования и приводит к интенсивному износу трубопровода и к перерасходу воды.

Целью изобретения является улучшение реологических характеристик транспортируемых монолитных искусственных массивов заданной прочности с малым расходом вяжущего.

Согласно гидрозакладочному способу заполнения выработанного пространства производят подготовку инертного материала, подачу его в циркулирующую по замкнутому трубопроводу несущую жидкость, транспортирование и разделение потока в конце трубопровода на несущую жидкость и инертный материал и доставку последнего в отработанное пространство сжатым воздухом. В качестве несущей жидкости используют пульпу, содержащую раствор вяжущего и тонкодисперсного наполнителя, а в отработанное пространство инертный материал подают с -остаточным содержанием несущей жидкости, компенсируя теряемый объем пульпы в замкнутом цикле путем дополнительного введения ее в трубопровод совместно с инертным материалом.

Для регулирования физико-механических свойств закладочной смеси и возведенного искусственного массива суммарное количество вяжущего и тонкодисперсного наполнителя в несущей жидкости изменяют от 20 до 50 мас.%. Причем в зависимости от необходимой прочности искусственного массива и содержания тонкодисперсного наполнителя в инертном

материале соотношение вяжущее:наполнитель в несущей жидкости составляет 1:2010:1.

При содержании вяжущего и тонкодисперсного наполнителя в несущей жидкости меньше указанного предела не удается формировать монолитный искусственный массив заданной прочности даже при максимальном значении соотношения вя0 жущее:наполнитель. Увеличение содержания тонкодисперсных материалов приводит к росту вязкости и предельного напряжения сдвига смеси и, вследствие этого, энергозатрат на транспортирование крупнофрак5 ционного материала.

Кроме того, в зависимости от необходимых компрессионных свойств искусственного массива остаточное содержание несущей жидкости в закладочном материале изменяют от 10 до 40 мас.%. При меньшем содержании сформированный искусственный массив отличается повышенной пористостью и деформируемостью. Превышение остаточного содержания несущей

5 жидкости оптимальных значений приводит к перерасходу вяжущего и не способствует росту прочности закладочного массива.

Отличительной особенностью предлагаемого способа является использование в

0 качестве несущей жидкости плотной, пластичной пульпы, в состав которой входит вяжущее (цемент), тонкодисперсный наполнитель (мелкие фракции заполнителя) и вода. Это позволяет обеспечить надежности

5 доставки крупнофракционного или плотного заполнителя, уменьшить расслаиваемость смеси, а следовательно, возможную скорость транспортирования, энергоемкость процесса и износ трубопровода, формировать в отработанном пространстве монолитный искусственный массив с пониженным, расходом цемента.

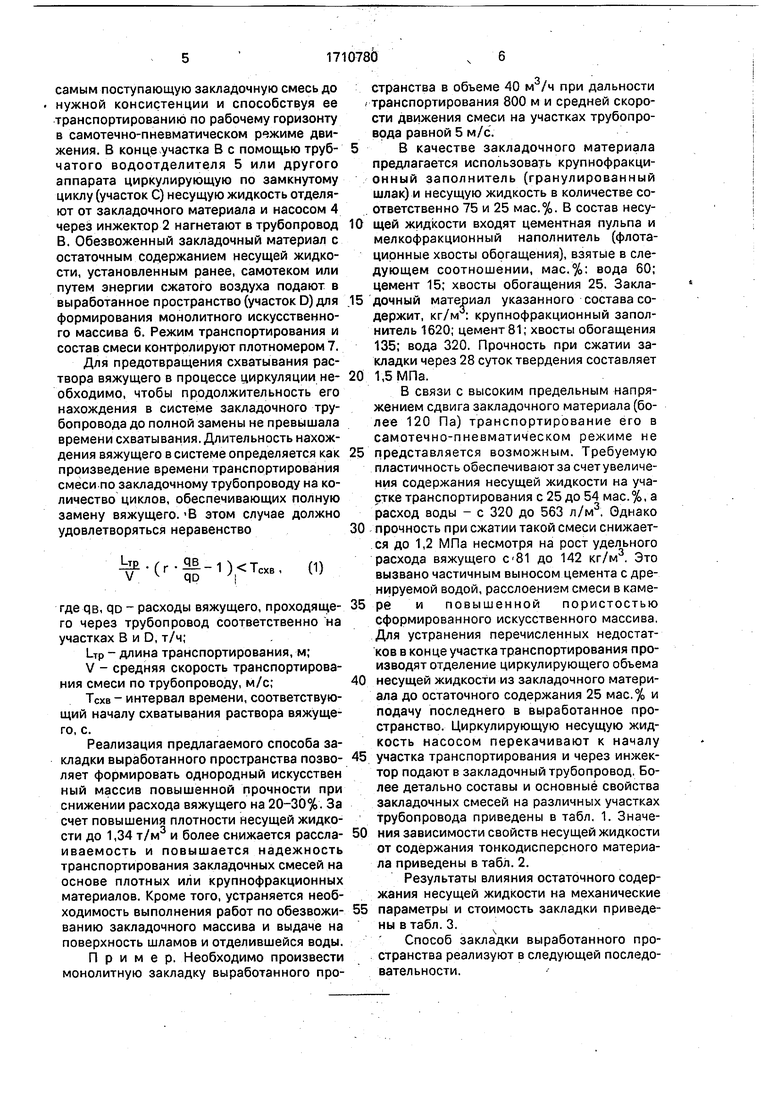

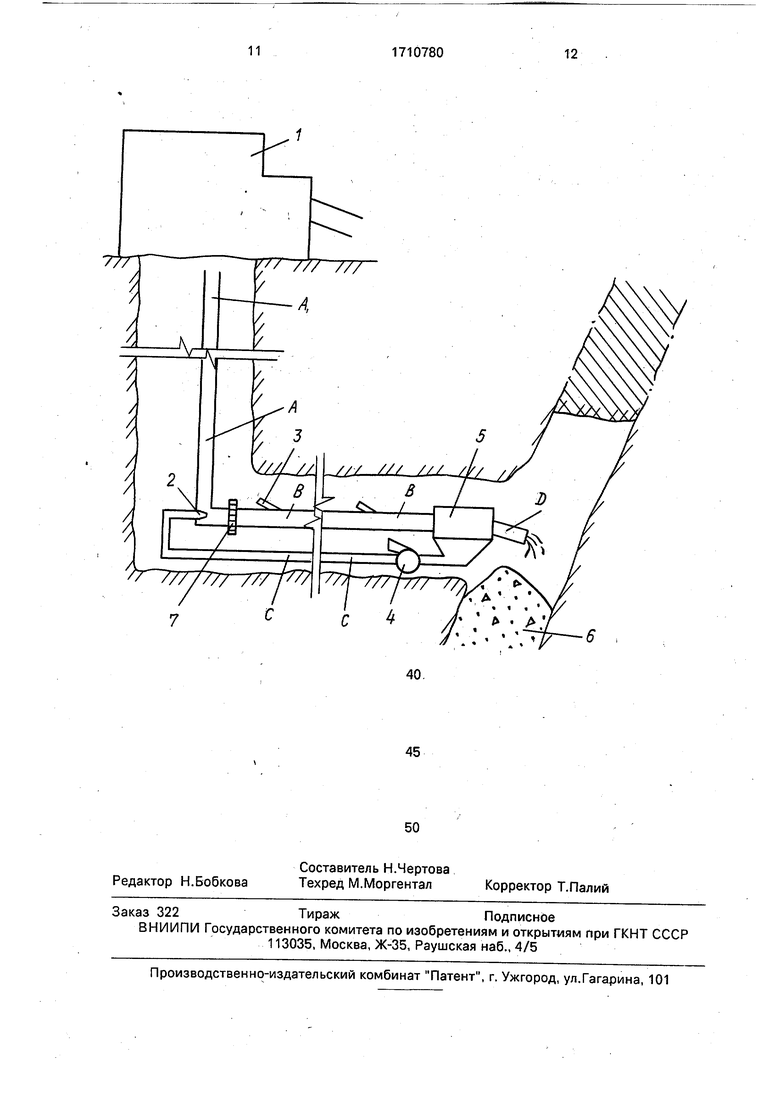

На чертеже представлена схема применения способа закладки выработанного

5 пространства.

Способ осуществляют в следующей последовательности.

На комплексе 1 производят приготовление и с|иешивание инертного материала с

0 несущей жидкостью в соотношении, установленном по фактору прочности и удобоукладываемости для подачи в выработанное пространство. Приготовленную смесь непрерывно направляют в закладочный трубопровод и транспортируют в самотечном режиме по вертикальному участку А к началу рабочего горизонта (участок Б), где установлены инжектор 2 и пневмоэжектор 3. Несущую жидкость нагнетают в трубопровод

насосом 4 через инжектор 2, разбавляя тем

самым поступающую закладочную смесь до нужной консистенции и способствуя ее транспортированию по рабочему горизонту в самотечно-пневматическом режиме движения. В конце участка В с помощью трубчатого водоотделителя 5 или другого аппарата циркулирующую по замкнутому циклу (участок С) несущую жидкость отделяют от закладочного материала и насосом 4 через инжектор 2 нагнетают в трубопровод В. Обезвоженный закладочный материал с остаточным содержанием несущей жидкости, установленным ранее, самотеком или путем энергии сжатого воздуха подают в выработанное пространство (участок D) для формирования монолитного искусственного массива 6. Режим транспортирования и состав смеси контролируют плотномером 7. Для предотвращения схватывания раствора вяжущего в процессе циркуляции необходимо, чтобы продолжительность его нахождения в системе закладочного трубопровода до полной замены не превышала времени схватывания. Длительность нахождения вяжущего в системе определяется как произведение времени транспортирования смеси по закладочному трубопроводу на количество циклов, обеспечивающих полную замену вяжущего. В этом случае должно удовлетворяться неравенство

LIE

f-)

V

где QB, qo - расходы вяжущего, проходящего через трубопровод соответственно на участках В и D, т/ч;

Up - длина транспортирования, м;

V - средняя скорость транспортирования смеси по трубопроводу, м/с;

Тсхв - интервал времени, соответствующий началу схватывания раствора вяжущего, с.

Реализация предлагаемого способа закладки выработанного пространства позволяет формировать однородный искусствен ный массив повышенной прочности при снижении расхода вяжущего на 20-30%. За счет повышения плотности несущей жидкости до 1,34 т/м и более снижается расслаиваемость и повышается надежность транспортирования закладочных смесей на основе плотных или крупнофракционных материалов. Кроме того, устраняется необходимость выполнения работ по обезвоживанию закладочного массива и выдаче на поверхность шламов и отделившейся воды.

Пример. Необходимо произвести монолитную закладку выработанного протранства в объеме 40 при дальности ранспортирования 800 м и средней скорости движения смеси на участках трубопровода равной 5 м/с.

В качестве закладочного материала

предлагается использовать крупнофракционный заполнитель (гранулированный шлак) и несущую жидкость в количестве соответственно 75 и 25 мас.%. В состав несущей жидкости входят цементная пульпа и мелкофракционный наполнитель (флотационные хвосты обогащения), взятые в слеующем соотношении, мас.%: вода 60; цемент 15; хвосты обогащения 25. Заклаочный материал указанного состава соержит, кг/м : крупнофракционный заполнитель 1620; цемент 81; хвосты обогащения 135; вода 320. Прочность при сжатии закладки через 28 суток твердения составляет

1,5 МПа.

В связи с высоким предельным напряжением сдвига закладочного материала (более 120 Па) транспортирование его в самотечно-пневматическом режиме не

представляется возможным. Требуемую пластичность обеспечивают за счетувеличения содержания несущей жидкости на участке транспортирования с 25 до 54 мас.%, а расход воды - с 320 до 563 л/м. Однако

прочность при сжатии такой смеси снижается до 1,2 МПа несмотря на рост удельного расхода вяжущего с-81 до 142 кг/м. Это вызвано частичным выносом цемента с дренируемой водой, расслоением смеси в камере и повышенной пористостью сформированного искусственного массива. Для устранения перечисленных недостатков в конце участка транспортирования производят отделение циркулирующего объема

несущей жидкости из закладочного материала до остаточного содержания 25 мас.% и подачу последнего в выработанное пространство. Циркулирующую несущую жидкость насосом перекачивают к началу

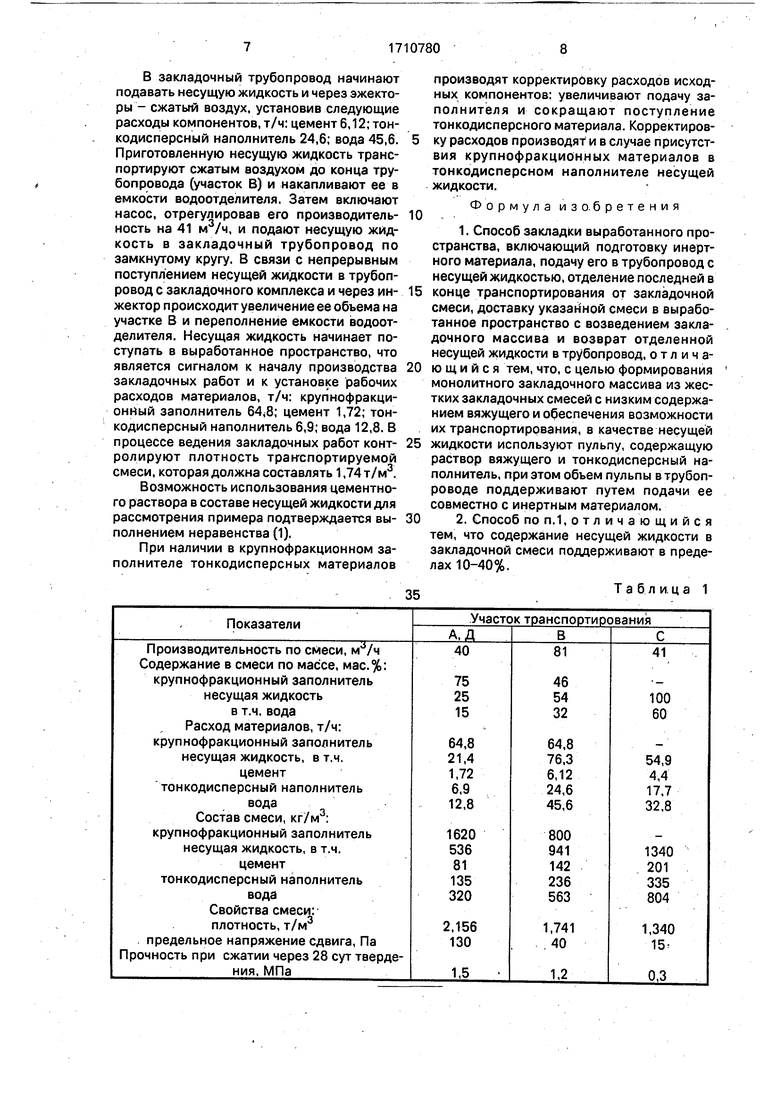

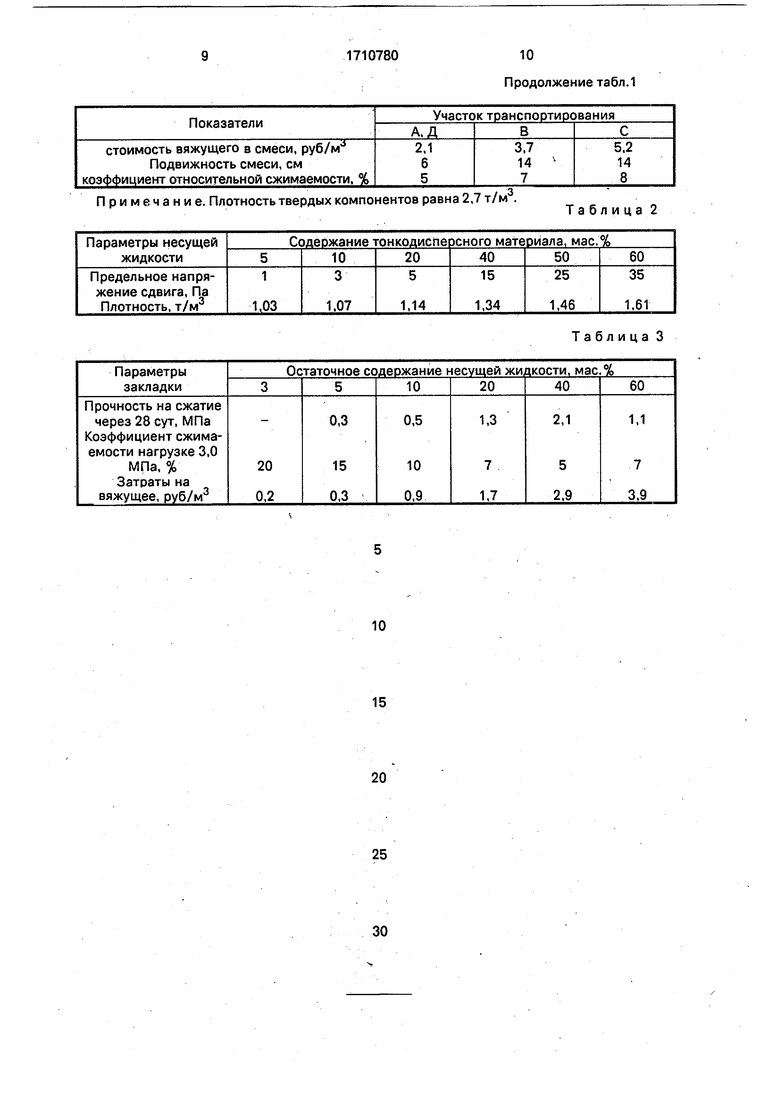

участка транспортирования и через инжектор подают в закладочный трубопровод. Более детально составы и основные свойства закладочных смесей на различных участках трубопровода приведены в табл. 1. Значения зависимости свойств несущей жидкости от содержания тонкодисперсного материала приведены в табл. 2.

Результаты влияния остаточного содержания несущей жидкости на механические

параметры и стоимость закладки приведены в табл. 3.

Способ закладки выработанного пространства реализуют в следующей последовательности. В закладочный трубопровод начинают подавать несущую жидкость и через эжекторы - сжатый воздух, установив следующие расходы компонентов, т/ч: цемент 6,12; тонкодисперсный наполнитель 24,6; вода 45,6. Приготовленную несущую жидкость транспортируют сжатым воздухом до конца трубопровода (участок В) и накапливают ее в емкости водоотделителя. Затем включают насос, отрегулировав его производительность на 41 , и подают несущую жидкость в закладочный трубопровод по замкнутому кругу. В связи с непрерывным поступлением несущей жидкости в трубопровод с закладочного комплекса и через инжектор происходит увеличение ее объема на участке В и переполнение емкости водоотделителя. Несущая жидкость начинает поступать в выработанное пространство, что является сигналом к началу производства закладочных работ и к установке рабочих расходов материалов, т/ч: крупнофракционный заполнитель цемент 1,72; тонкодисперсный наполнитель 6,9; вода 12,8. В процессе ведения закладочных работ контролируют плотность транспортируемой смеси, которая должна составлять 1,74 . Возможность использования цементного раствора в составе несущей жидкости для рассмотрения примера подтверждается выполнением неравенства (1). При наличии в крупнофракционном заполнителе тонкодисперсных материалов производят корректирйвку расходов исходных компонентов: увеличивают подачу заполнителя и сокращают поступление тонкодисперсного материала. Корректировку расходов производят и в случае присутствия крупнофракционных материалов в тонкодисперсном наполнителе несущей жидкости. Формула изо.бретения 1.Способ закладки выработанного пространства, включающий подготовку инертного материала, подачу его в трубопровод с несущей жидкостью, отделение последней в конце транспортирования от закладочной смеси, доставку указанной смеси в выработанное пространство с возведением закладочного массива и возврат отделенной несущей жидкости в трубопровод, отличающийся тем, что, с целью формирования монолитного закладочного массива из жестких закладочных смесей с низким содержанием вяжущего и обеспечения возможности их транспортирования, в качестве несущей жидкости используют пульпу, содержащую раствор вяжущего и тонкодисперсный наполнитель, при зтом объем пульпы в трубопроводе поддерживают путем подачи ее совместно с инертным материалом. 2.Способ по п.1, о т л и ч а ю щ и и с я тем, что содержание несущей жидкости в закладочной смеси поддерживают в пределах 10-40%. Таблица 1

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2023 |

|

RU2824526C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ЗАКЛАДОЧНОГО МАССИВА ИЗ ТВЕРДЕЮЩИХ БЕСКЛИНКЕРНЫХ СМЕСЕЙ | 2004 |

|

RU2278273C1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ ТЕХНОЛОГИИ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1993 |

|

RU2077677C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКЛАДОЧНОЙ СМЕСИ | 2008 |

|

RU2383743C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКЛАДОЧНОЙ СМЕСИ ИЗ ШЛАМОВЫХ ОТХОДОВ И НЕКОНДИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030592C1 |

| Состав модифицированного закладочного материала | 2022 |

|

RU2788685C1 |

| СПОСОБ СОЗДАНИЯ ВОДОУПОРНОГО ЗАКЛАДОЧНОГО МАССИВА | 2016 |

|

RU2642750C1 |

| ТВЕРДЕЮЩАЯ БЕСКЛИНКЕРНАЯ ЗАКЛАДОЧНАЯ СМЕСЬ | 2004 |

|

RU2275505C1 |

| Способ закладки выработанного пространства | 1989 |

|

SU1709123A1 |

| Способ приготовления литых твердеющих закладочных смесей на основе мелкодисперсного заполнителя | 2015 |

|

RU2607329C1 |

Изобретение относится к горному делу и м.б. использовано при подземной разработке месторождений полезных ископаемых с закладкой выработанного пространства твердеющими материалами. Цель изобретения - формирование монолитного закладочного массива из жестких закладочных смесей с низким содержанием вяжущего и обеспечение возможности их транспортирования. Для зтого подготавливают инертный материал и подают его в трубоп- ^ровод с несущей жидкостью, отделяют последнюю ot закладочной^ смеси в конце транспортирования и возвращают в трубопровод. В качестве несущей жидкости ис- пользуют пульпу, содержащую раствор вяжущего и тонкодисперсный наполнитель. Объем пульпы в трубопроводе поддерживают путем подачи ее совместно с инертным материалом. Содержание несущей жидкости в закладочной смеси поддерживают в пределах 10-40%. Наличие вяжущего и наполнителя в закладочной смеси в определенном количестве позволяет транспортировать и формировать закладочный массив заданного качества. 1 з.п. ф-лы, 3 табл., 1 ил.•Sё

Примечание. Плотность твердых компонентов равна 2,7 т/м .

Таблица 2

Таблица 3

С

| Добровольский В.В | |||

| и др' | |||

| Совершенствование гидрозакладочных установок на шахтах Кузбасса.- М.: ИГД, 1970, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-07—Публикация

1989-07-27—Подача