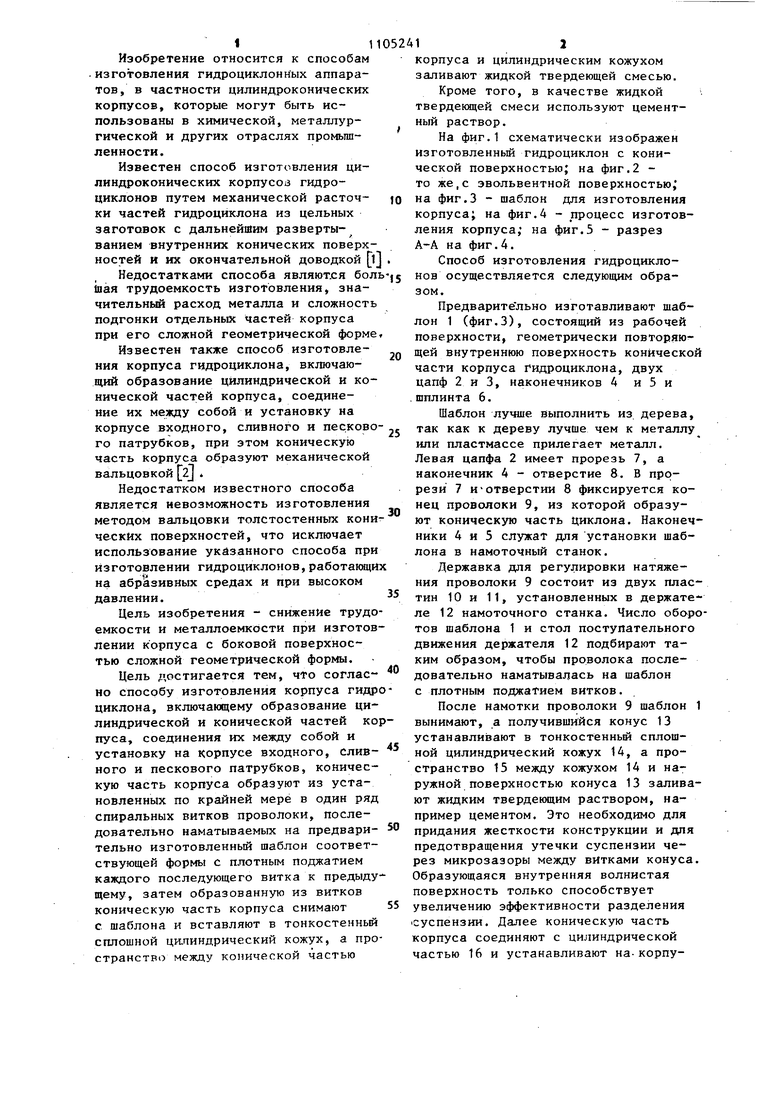

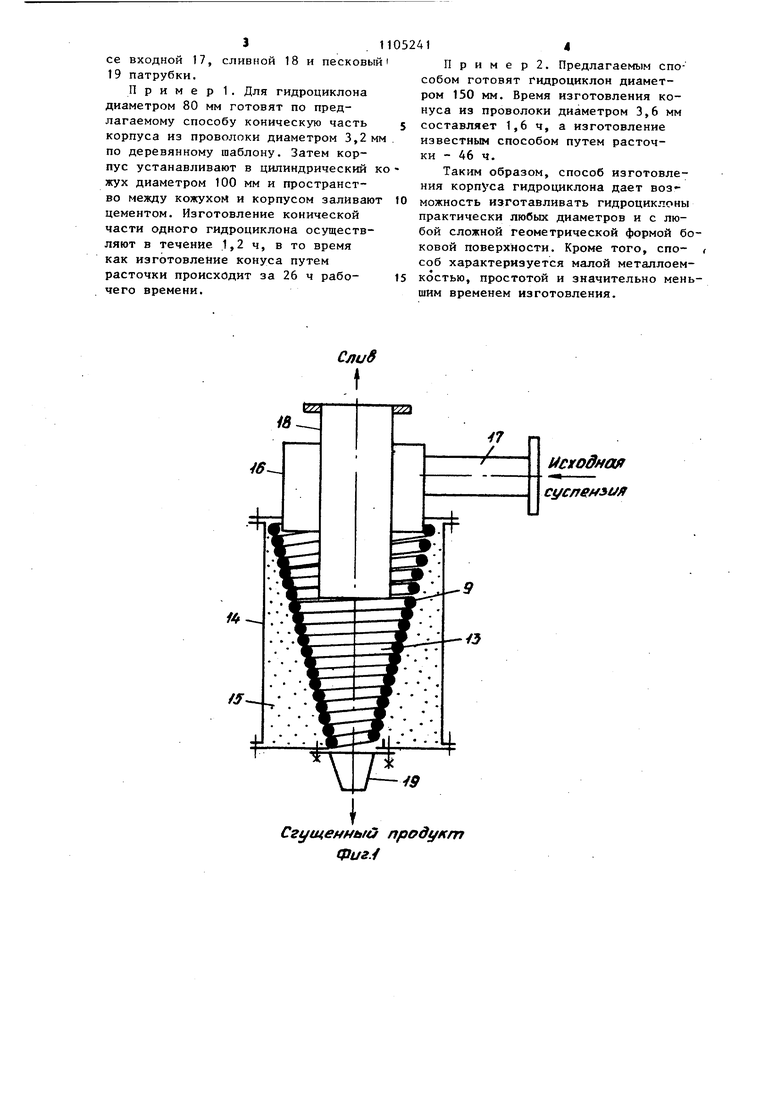

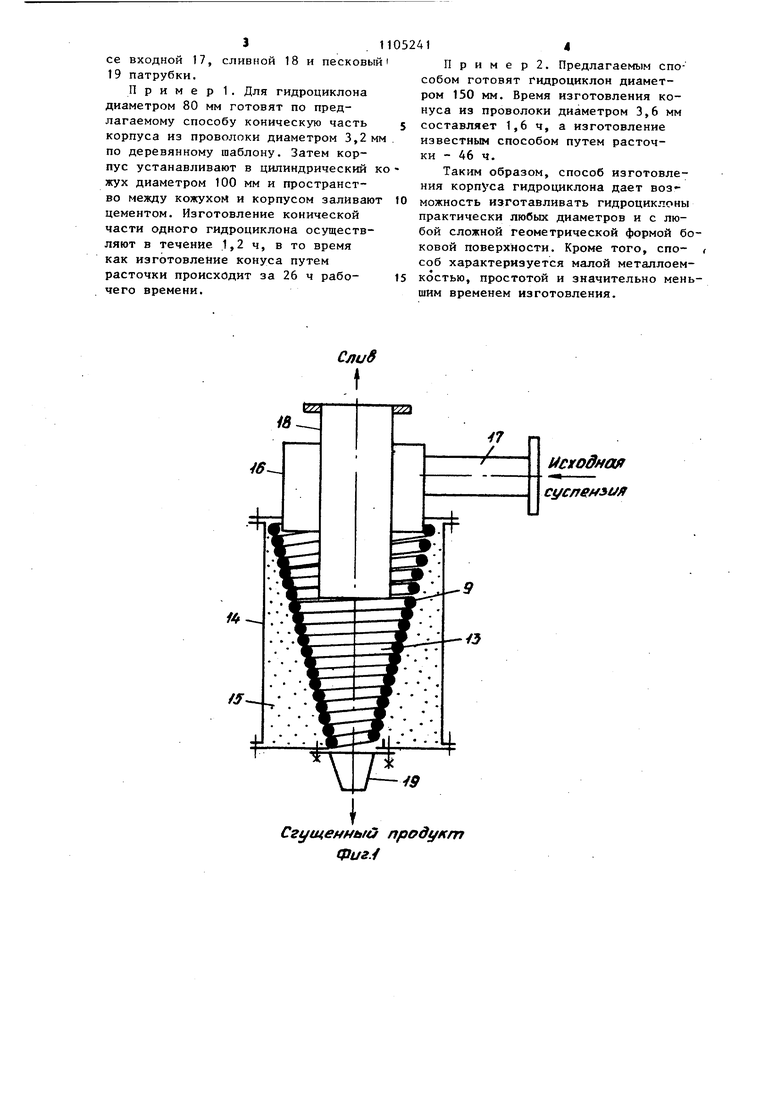

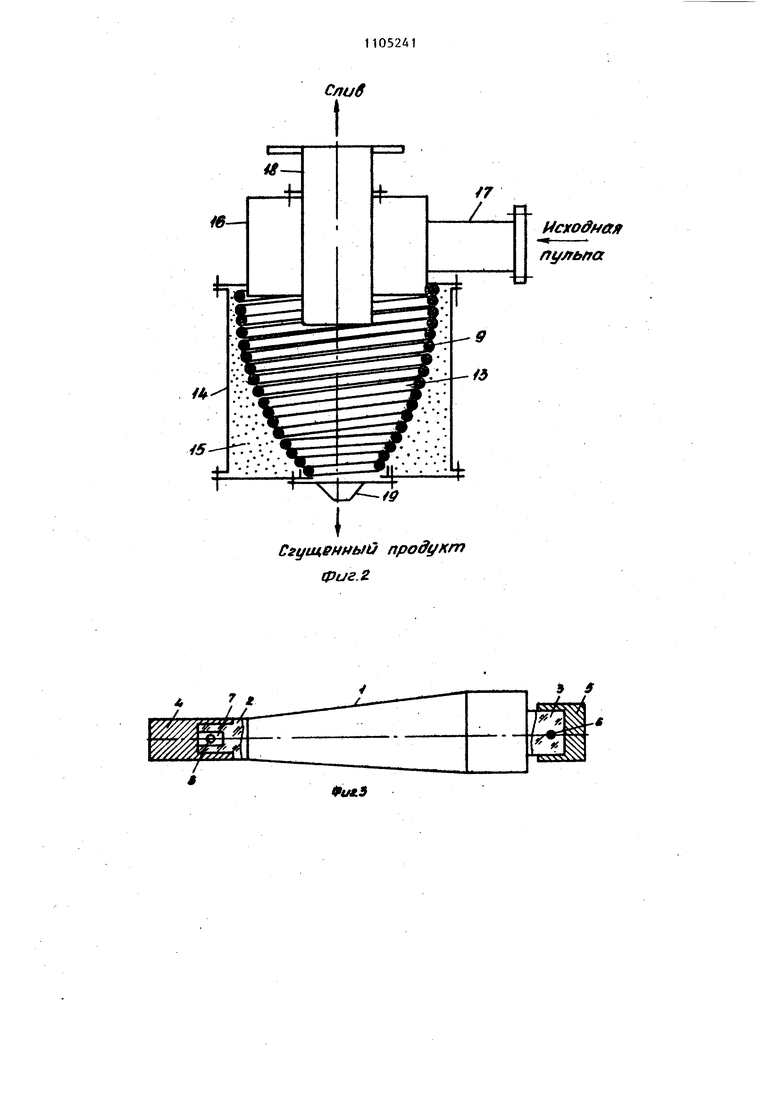

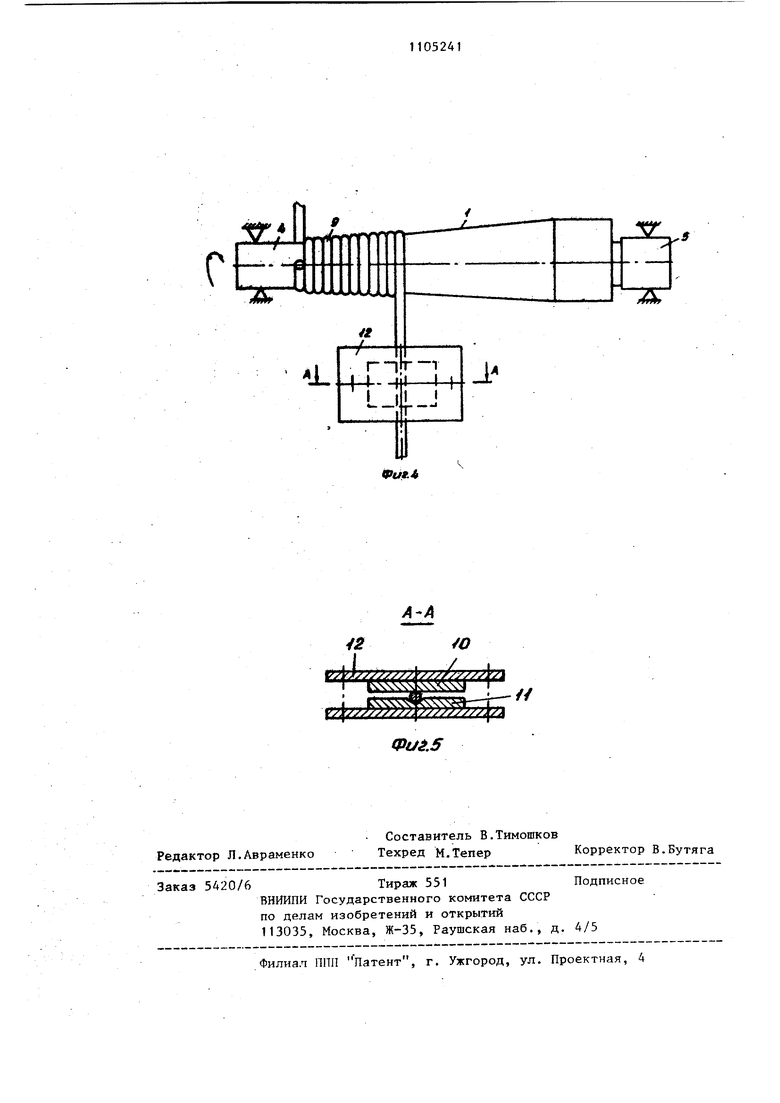

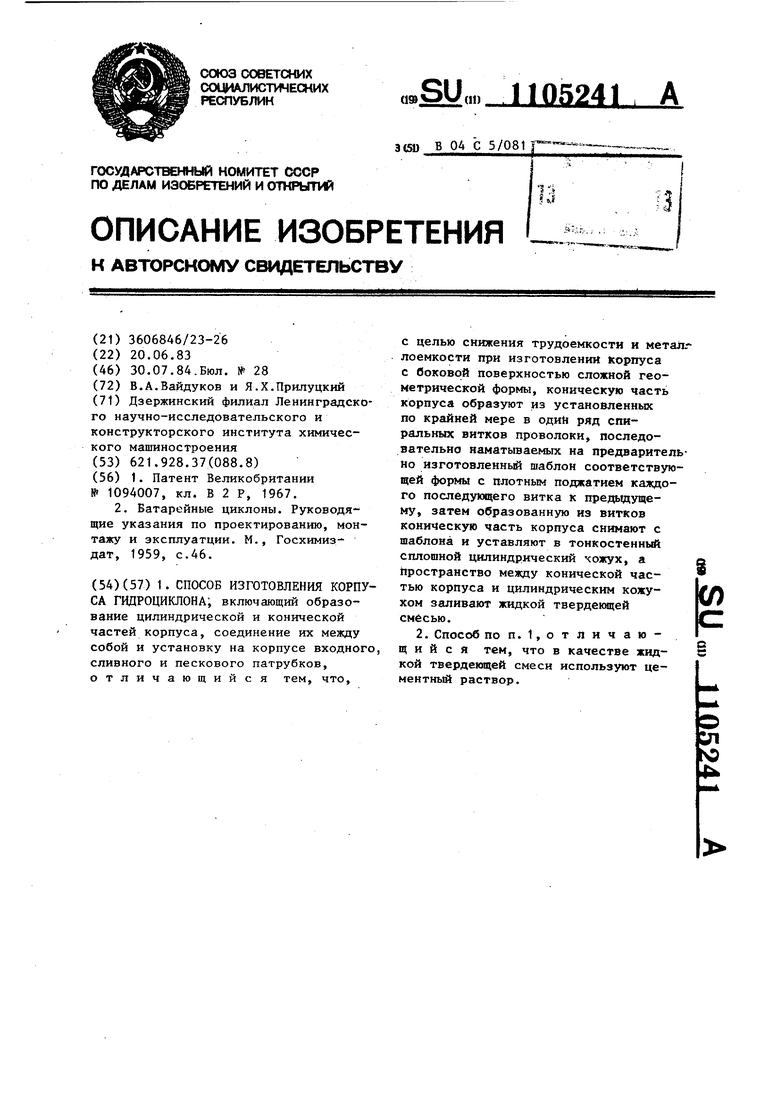

Изобретение относится к способам изготовления гидроциклонИых аппаратов, в частности цилиндроконических корпусов, которые могут быть использованы в химической, металлургической и других отраслях промышленности. Известен способ изготовления цилиндроконических корпусов гидроциклонов путем механической расточки частей гидроциклона из цельных заготовок с дальнейшим развертыванием внутренних конических поверхностей и их окончательной доводкой l Недостатками способа являются бол Ьая трудоемкость изготовления, значительный расход металла и сложность подгонки отдельных частей корпуса при его сложной геометрической форме Известен также способ изготовления корпуса гидроциклона, включающий образование цилиндрической и конической частей корпуса, соединение их между собой и установку на корпусе входного, сливного и песково го патрубков, при этом коническую часть Корпуса образуют механической вальцовкой 2j « Недостатком известного способа является невозможность изготовления методом вальцовки толстостенных кони ческих поверхностей, что исключает использование указанного способа при изготовлении гидроциклонов,работаници на абразивных средах и при высоком давлении. Цель изобретения - снижение трудо емкости и металлоемкости при изготов лении корпуса с боковой поверхностью сложной геометрической формы. Цель достигается тем, что согласно способу изготовления корпуса гидр циклона, включающему образование цилиндрической и конической частей ко пуса, соединения их между собой и установку на корпусе входного, слив ного и пескового патрубков, коническую часть корпуса образуют из установленных по крайней мере в один ряд спиральных витков проволоки, последовательно наматываемых на предварительно изготовленный шаблон соответствующей формы с плотным поджатием каждого последующего витка к предыду щему, затем образованную из витков коническую часть корпуса снимают с шаблона и вставляют в тонкостенный сплошной ци-пиндрический кожух, а про странство между конической частью корпуса и цилиндрическим кожухом заливают жидкой твердеющей смесью. Кроме того, в качестве жидкой твердеющей смеси используют цементный раствор. На фиг.1 схематически изображен изготовленный гидроциклон с конической поверхностью; на фиг.2 то же, с эвольвентной поверхностью, на фиг.З - шаблон для изготовления корпуса; на фиг.4 - процесс изготовления корпуса; на фиг.З - разрез А-А на фиг.4. Способ изготовления гидроциклонов осуществляется следующим образом. Предварительно изготавливают шаблон 1 (фиг.З), состоящий из рабочей поверхности, геометрически повторяющей внутреннюю поверхность конической части корпуса гидроциклона, двух цапф 2 и 3, наконечников 4 и 5 и шплинта 6. Шаблон лучше выполнить из дерева, так как к дереву лучше чем к металлу или пластмассе прилегает металл. Левая цапфа 2 имеет прорезь 7, а наконечник 4 - отверстие 8. В прорези 7 и-отверстии 8 фиксируется конец проволоки 9, из которой образуют коническую часть Циклона. Наконечники 4 и 5 служат для установки шаблона в намоточный станок. Державка для регулировки натяжения проволоки 9 состоит из двух пластин 10 и 11, установленных в держателе 12 намоточного станка. Число оборотов шаблона 1 и стол поступательного движения держателя 12 подбирают таким образом, чтобы проволока последовательно наматывалась на шаблон с плотным поджатием витков. После намотки проволоки 9 шаблон 1 вынимают, а получившийся конус 13 устанавливают в тонкостенный сплошной цилиндрический кожух 14, а пространство 15 между кожухом 14 и наружной поверхностью конуса 13 заливают жидким твердеющим раствором, например цементом. Это необходимо для придания жесткости конструкции и для предотвращения утечки суспензии через микрозазоры между витками конуса. бразующаяся внутренняя волнистая поверхность только способствует увеличению эффективности разделения суспензии. Далее коническую часть орпуса соединяют с цилиндрической астью 16 и устанавливают на-корпусе входной 17, сливной 18 и песковый 19 патрубки.

Пример 1. Для гидроциклона диаметром 80 мм готовят по предлагаемому способу коническую часть корпуса из проволоки диаметром 3,2 мм по деревянному шаблону. Затем корпус устанавливают в цилиндрический к жух диаметром 100 мм и пространство между кожухом и корпусом заливают цементом. Изготовление конической части одного гидроциклона осуществляют в течение 1,2 ч, в то время как изготовление конуса путем расточки происходит за 26 ч рабочего времени.

П р и м е р 2. Предлагаемым способом готовят Гидроциклон диаметром 150 мм. Время изготовления конуса из проволоки диаметром 3,6 мм составляет 1,6 ч, а изготовление известным способом путем расточки - 46 ч,

Таким образом, способ изготовления корпуса гидроциклона дает возможность изготавливать гидроциклоны практически любых диаметров и с любой сложной геометрической формой боковой поверхности. Кроме того, способ характеризуется малой металлоемкостью, простотой и значительно меньшим временем изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумгидроциклон-сгуститель | 1981 |

|

SU957975A1 |

| Гидроциклон | 1981 |

|

SU997821A1 |

| Устройство для разделения суспензий | 1981 |

|

SU969319A1 |

| Способ очистки волокнистой суспензии и гидроциклон для его осуществления | 1983 |

|

SU1161186A1 |

| Многосекционный гидроциклон | 1982 |

|

SU1024111A1 |

| Гидроциклон | 1980 |

|

SU893270A1 |

| Гидроциклон | 1982 |

|

SU1002037A1 |

| ГИДРОЦИКЛОННЫЙ МОДУЛЬ | 1992 |

|

RU2014154C1 |

| Гидроциклон | 1981 |

|

SU1030030A1 |

| Гидроциклон | 1991 |

|

SU1801600A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ГИДРОЦИКЛОНА; включающий образование цилиндрической и конической частей корпуса, соединение их между собой и установку на корпусе входного, сливного и пескового патрубков, отличающийся тем, что. с целью снижения трудоемкости и метал.лоемкости при изготовления корпуса с боковой поверхностью сложной геометрической формы, коническую часть корпуса образуют из установленных по крайней мере в одий ряд спиральных витков проволоки, последовательно наматываемых на предварительно изготовленный шаблон соответствующей формы с плотным подлсатием каждого последующего витка к предащущему, затем образованную из витков коническую часть корпуса снимают с шаблона и уставляют в тонкостенный сплошной цилиндрический хожух, а i (О пространство между конической частью корпуса и цилиндрическим кожухом заливают жидкой твердеющей смесью. 2. Способ по п. 1, отличающий с я тем, что в качестве жидкой твердеющей смеси используют цементный раствор.

исходная

Ct/C/Tf t/

Сгущенный продукт Фиг.4

Слив

16-А

Сгущенный продукт Фиг.2

«(леЗ

HcxodHOf

nyjrMcx

S

Р(/«4

Фи.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вогнутая дифракционная решетка | 1983 |

|

SU1094007A2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Батарейные циклоны | |||

| Руководящие указания по проектированию, монтажу и эксплуатции | |||

| М., Госхимиз дат, 1959, с.46. | |||

Авторы

Даты

1984-07-30—Публикация

1983-06-20—Подача