1

Изобретение относится к черной металлургии, в частности к нагреву слитков перед прокаткой в нагревательных колодцах блюминга. Одним из основных требований при сухом шлдкоудалеНии к способам заправки подин нагревательных колодцев является обеспечение быстрой выгрузки сварочного шлака с окалиной при очистке подин, повышение их стойкости за счет снижения разрушения огнеупорной кладки и повышение сроков межзаправочного и межремонтного периодов. Известен способ заправки подин на гревательных колодцев, включающий чистку подин с выгрузкой железосодер жащих -отходов, загрузку твердого кускового материала в виде коксика и выравнивание его слоя на подине С11. Основными недостатками этого способа являются большие непроизводител ные затраты времени на засыпку подин коксиком и удаление его с образующимся сварочным шлаком, плохое санитарное состояние цеха. Образующиес отходы тяжело удаляются с разрушением футеровки подин и плохо дробятс для обеспечения их дальнейшего испол зования в доменном производстве. Наиболее близким к изобретению по технической сущности является спо соб заправки подин нагревательных ко лодцев, включающий чистку подин с вы грузкой железосодержащих отходов, за грузку твердых кусковых материалов в виде доломита и коксика и выравнивание их слоя на подине 21. Основной недостаток этого способа заключается в том, что доломит части но прилипает .к слитку и при смыве ок лины водой вместе с ней попадают катионы кальция и магния, которые оседают в трубопроводах, задвижках, сокращая их -проходные сечения до 20%, дополнительно затрудняется работа главной насосной. Кроме того, при применении этого способа ухудшаются условия службы рекуператоров, так ка их трубки забиваются частицами окали ны, коксика и доломита,. выносимыми дымовыми газами из рабочей камеры. Дополнительно к этому выгрузка образующихся отходов в смеси со свароч ным шлаком затруднительна, в отходах появляется значительное количество огнеупорной футеровки колодцев. Целью изобретения является повышение производительности процес.са и -повышение стойкости подины. - Поставленная цель достигается тем что согласно способу заправки подин нагревательных колодцев, включающему чистку подин, за:1рузку твердых кусковых материалов и выравнивание их на подине, в качестве твердых кусковых материалов используют обожженные железорудные окатыши, применяемые в шихте доменной плавки. Кроме того, железорудные окатыши загружают в количестве (0,59-0,86%) от массы нагреваемых слитков. Предлагаемый способ заправки подин осуществляется следующим образом. Чистку подины и выгрузку железосодержащих отходов производят общепринятым способом, после чего на подину загружают сверху по обычной схеме обожженные железорудные окатыши с выравниванием их слоя. Высоту слоя поддерживают в пределах 0,59-0,86% от веса слитков. После определенного количества всадов слитков производят чистку подин колодцев и удаление от ходов. Таким образом, цикл повторяется . Выбор материала для заправки подин и высоты слоя. Исходные данные для пересчета: Площадь подины, м ,33 Максимальная высота слоя окатышей, мм 230 Ми1-1имальная высота слоя окатышей, мм 200 Максимальный объем окатышей, м 0,23x33 7,6 Минимальный объем окатышей, м 0,2x33-6,6 Количество слитков на одну подину, шт14 Вес одного слитка,кг 10-11 Количество всадов 14-16 Определяют минимальный и максимальный вес окатьлшей и слитков при азличных комбинациях с учетом изоженных исходных данны. Минимальный вес слитков 14 X 14 X 10 т 1960 т, де 14 и 14 - количество всадов и количество слитков; 10 т . - вес слитка. Максимальный вес слитков 16 X 14 X 11 т 2464 т где 16 - количество всадов; 14 - количество слитков; 11т- вес .слитка. Максимальный вес окатышей 7,6 м X 2,2 т/м 16,72 т, де 7,6 - объем окатышей, 2,2 - объемный вес окатышей, т/.м. Минимальный вес окатышей 6,6 м X 2,2 т/м - 14,52 т, де 6,6 - объем окатышей, м ; 2,2 - объемный вес окатышей,т/м. Таким образом, отношение минимального веса окатышей к максимальному весу .слитков Vr SA 100 0,59% а отношение максимального веса окаышей к минимальному весу слитков io 2/:iago 100 0,85%. Выбор железорудных окатьошей в качестве материала для заправки подин обусловлен тем, что указанный материал является непосредственной составной частьюдоменной шихты, .всегда имеется на металлургических заводах и в дальнейшем может быть полностью утилизирован в доменном или агломерационном производстве. В этом отношении материал является универсальным. Предварительно для выбора рационального с точки зрения эксплуатацио ных свойств материала для засыпки по дин испытывали коксик ( в соответ- : ствии с известным способом), смесь коксика и доломита (вес) 1:2 и обожженные железорудные окатыши Лебединс кого ГОКа. Высота слоя заправочных м териалов поддерживалась на уровне 230-350 мм. Основным компонентом заправки для образования спеков является SiO. Снижение содержания SiO2 ниже затрудняет образование фаялита, как связующего спеков; повышение же выше 10% снижает металлургическую ценность спеков из-за снижения их основ ности, необходимости подачи в доменную шихту повышенного количества известняка, вызывает снижение содержания железа в доменной шихте, кроме т го, это ухудшает работу оборотного цикла и условия труда. Лучшие резуль таты достигаются , в пределах содержа ния SiOi от 3 до 7%, Применяемые же в практике металлургии железорудные окатыши содержат SiO2 в границах. 2-10%, что удовлетворяет достижению поставленной цели. Результаты испытаний по влиянию на периодичность чистки подин и использованию отходов приведены в табл Для испытаний по варианту 3 применяли обожженные железорудные окаты ши Лебединского ГОКа, предназначенные для прямого использования в доменных печах, качество и состав, которых представлены в табл. 2. Как видно из табл. 1, при примене нии в качестве подсыпки подин окатыш повысилась стойкость подин по сравне нию с коксиком в 4-5 раз, по сравненкю с добавками доломита в 1,6 раза, существенно сократилось время на чис ку подин и появились возможности полной утилизации отходов нагревательных колодцев блюминга и окатышей. Получаемые спеки легко дробились в процессе чистки подин и выгру ки до размеров 10-60 мм. Содержание огнеупоров в них было не более 0,1% что вполне приемлемо для доменной плавки. В связи с тем, что не весь слой окатышей спекался со сварочным шлаком, а оставался их слой на подин в пределах 30-50 Mivi свободный от сварочного, шлака, то выгрузка спеков при чистке подин колодцев осуществлялась без каких-либо затруднений. В связи с тем, что в спеках все пустоты между окатышами были заполнены сварочным шлаком, для определения оптимальной высоты слоя окатышей проведено определение порозности слоя окатышей. Порозность определяли следующим образом: в прозрачную из органического стекла коробку объемом 0,5 м загружали полный объем окатышей и заполняли ее трансформаторным маслом, имитируя сварочный шлак. По . количеству масла определяли объем пустот и рассчитывали порозность окатьрлей. Результаты представлены ниже: Порозность Диапазон изменения порозности 0,500-0,546. Из установленного диапазона изменения порозности окатышей 0,5000,546 с учтом того, что в образуемых спеках остальной объем 0,5000,454 занят сварочным шлаком, определяют соотношение в спеках по объему между окатышами и сварочным шлаком, которое составило соответственно (1-1,2) :1, T.e.-Soo 1,0 и 0,54о. .1 2 . Э.454 - Установлено опытным путем, что выход сварочного шлака на одну подину составляет 11 т или 5,0 м (насыпной вес 2,2 т/м), тогда в соответствии с соотношением (1-1,2):1 расход окатышей по объему на одну подину 5-6 м (5-1-5 м и 5-1,2 6 м) . I . Как показали опытно-промышленные испытания, способ заправки подин нагревательных . колодцев обожже.нными железорудными окатышами обладает значительными преимуществами перед известными способами в отношении стойкости подин, сокращения времени на их очистку, улучшения работы кранового оборудования, а также обеспечения стабильного гранулометрического состава получаелых спеков окатышей и сварочного шлака в пределах 1060 мм без дополнительного дробления, что способствует их полному использованию в доменном производстве.

Экономический эффект от использования предлагаемого способа заправки подин только на нагревательных колодцах блюминга одного предприятия составит 683,6 тыс руб./год.

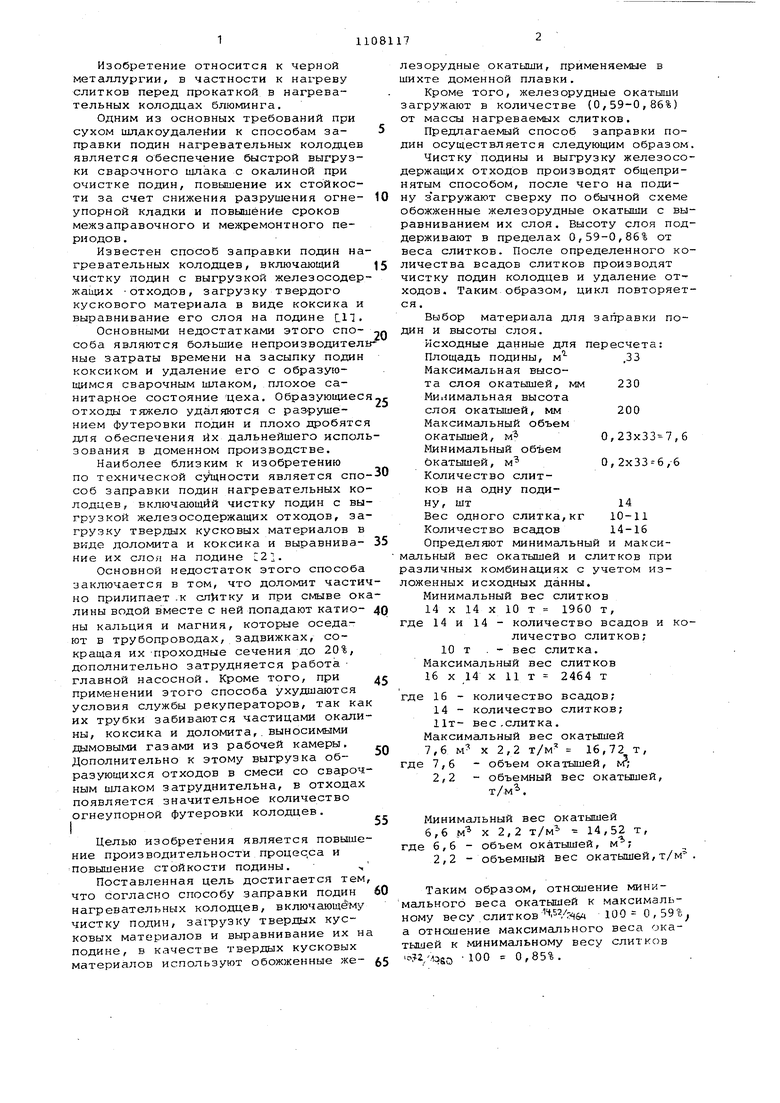

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заправки подин нагревательных колодцев | 1982 |

|

SU1077937A1 |

| Состав для заправки подин нагревательных печей | 1980 |

|

SU954456A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СОСТАВ ДЛЯ ЗАПРАВКИ ПОДИН НАГРЕВАТЕЛЬНЫХКОЛОДЦЕВ | 1969 |

|

SU253852A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| Способ удаления шлака из нагревательных колодцев | 1985 |

|

SU1359320A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| Нагревательный колодец | 1979 |

|

SU836160A1 |

1. СПОСОБ ЗАПРАВКИ ПОДИН НАГРЕВАТЕЛЬНЫХ КОЛОДЦЕВ, включающий чистку подин, загрузку твердых кусковых материалов и выравнивание их на подине, отлич ающий с я. тем, что, с целью повышения производительности процесса и стойкости подин, в качестве твердых кусковых материсшов используют обожженные железорудные окатыши, применяемые в шихте доменной плавки. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что железорудные окатыши загружают в количестве 0,590,86% от массы нагреваемых слитков.

0,25; 0,22 0,310,04

65,56 1,18 5,0

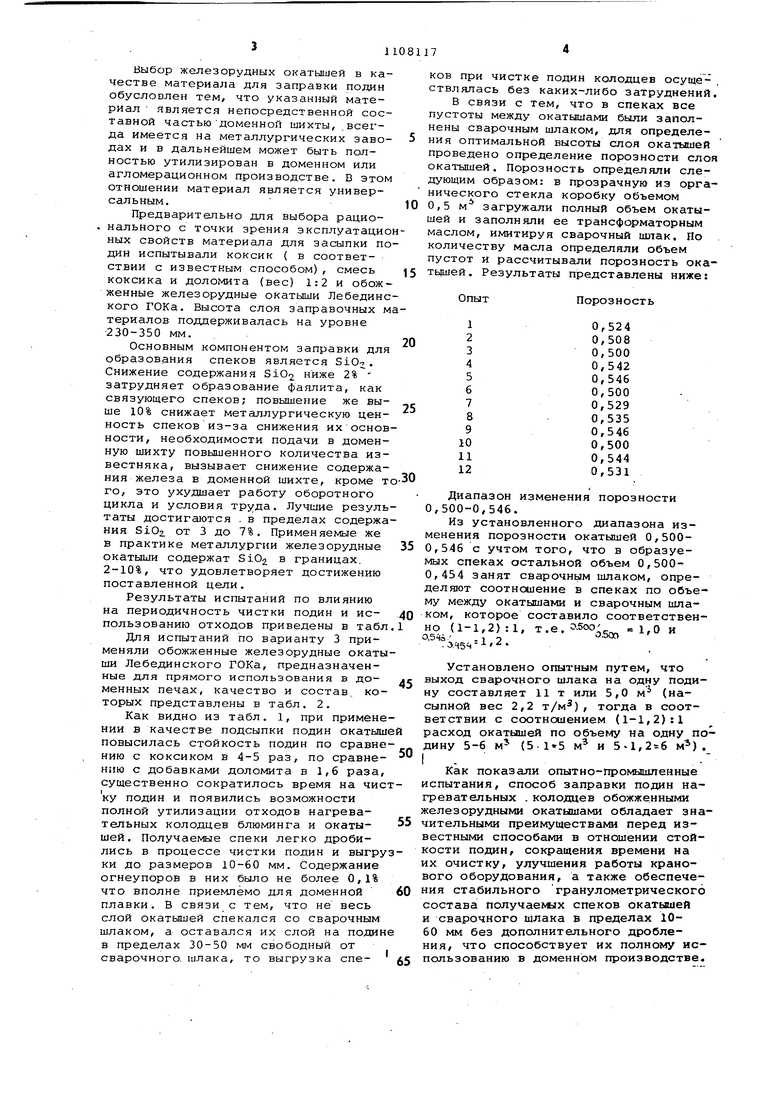

Таблица 2

229,3

2,86

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Филимонов Ю.П | |||

| и др | |||

| Металлургическая теплотехника, т..2, М., Металлургия, 1974, с | |||

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СОСТАВ ДЛЯ ЗАПРАВКИ ПОДИН НАГРЕВАТЕЛЬНЫХКОЛОДЦЕВ | 0 |

|

SU253852A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-08-15—Публикация

1982-05-06—Подача