Изобретение может быть использовано предприятиями черной металлургии, в основном в процессе удаления жидкого шлака из нагревательных печей и колодцев прокатных станов.

Известен способ для заправки подин нагревательных печей для удаления из них шлака в жидком виде, включающий, вес.%3 доменный гранулированный шлак 50-65, коксик 30-38, кварцевый песок - остальное ID.

Заправочный материал имеет относительно высокую стоимость в результате наличия в его составе значительного количества дорогостоящего коксика и менее, дорогих, но широко используемых для других целей гранулированного доменного шлака и кварцевого песка. Кроме того, коксик, попадая в печь, быстро выгорает, что снижает эффективность заправочного материала, и в печах будут оставаться наросты неудаленного шлака.

Наиболее близким к предлагаемому является известный состав для заправки подин нагревательных печей, включающий, вес.%: доломит 65-85, коксик - остальное 21.

Недостаток известного состава заключается в его относительно высокой

стримости, так как содержит дорогостоящий горючий материал - коксик. и доломит. Коксик при температурах нагрева металла в печах быстро выгорает , в результате чего окись железа () , содержащаяся в шлаке, не успевает полностью восстановиться в закись железа (FeO) и снижается способность состава к разжижению

10 шлака.

Указанный состав практически не содержит активного шлакообразующего окисла кремния (SiO,j) , который необходим для перевода тугоплавких окис15лов FeO, МпО, ,..., содержащихся в печном шлаке, в легкоплавкие эвтектические соединения с температурой плавления 1150-1280°С. В составе также отсутствуют окислы щелоч20ных металлов (, К,0) и фторид кальция (CaFii) , которые обладают сильной разжигающей способностью к печному шлаку. Указанный состав заправочного материала не позволяет

25 перевести весь объем печного шлака в легкоплавкие эвтектические соединения, в результате в печах будут образовываться наросты тугоплавкого шлака, удаление которых потребует

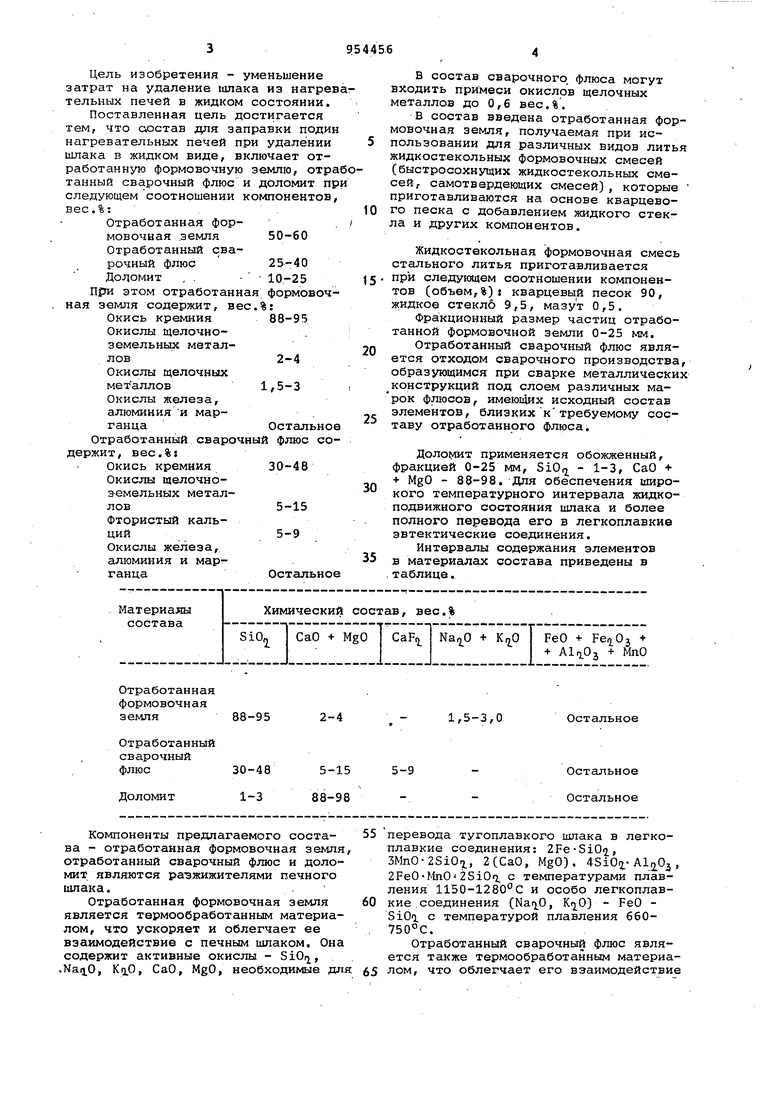

30 значительных затрат. . Цель изобретения - уменьшени затрат на удаление шпака из наг тельных печей в жидком состояни Поставленная цель достигаетс тем, что состав дпя заправки по нагревательных печей при удален шлака в жидком виде, включает о работанную формовочную землю, о танный сварочный флюс и доломит следующем соотношении компонент вес.%: Отработанная формовочная .земля 50-60 Отработанный сварочный флюс 25-40 Доломит , , 10-25 При этом отработанная формов ная земля содержит, вес.%: Окись кремния Окислы щелочноземельных металловОкислы щелочных металлов Окислы железа, алюминия и марОстальганца Отработанный сварочный флюс держит, вес.% Окись кремния Окислы щелочноземельных металловФтористый кальцийОкислы железа, алюминия и марОстальганца В состав сварочного, флюса могут входить примеси окислов щелочных металлов до 0,6 вес.%. В состав введена отработанная формовочная земля, получаемая при использовании для различных видов литья жидкостекольных формовочных смесей (быстросохнущих жидкостекольных смесей, самотвердеющих смесей), которые приготавливаются на основе кварцевого песка с добавлением жидкого стекла и других компонентов. Жидкостекольная формовочная смесь стального литья приготавливается при следующем соотношении компонентов (объем,%)t кварцевый песок 90, жидкое стеклб 9,5, мазут 0,5. Фракционный размер частиц отработанной формовочной земли 0-25 мм. Отработанный сварочный флюс является отходом сварочного производства, образующимся при сварке металлических конструкций под слоем различных марок флюсов f имеюгДих исходный состав элементов, близкихктребуемому составу отработанного флюса. Доломит применяется обожженный, фракцией 0-25 мм, SiO - 1-3, СаО + + MgO - 88-98. Для обеспечения широкого температурного интервала жидкоподвижного состояния шлака и более полного перевода его в легкоплавкие эвтектические соединения. Интервалы содержания элементов в материалах состава приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| Способ заправки подин нагревательных колодцев | 1982 |

|

SU1077937A1 |

| СОСТАВ ДЛЯ ЗАПРАВКИ ПОДИН НАГРЕВАТЕЛЬНЫХКОЛОДЦЕВ | 1969 |

|

SU253852A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1983 |

|

SU1157108A1 |

| Теплоизолирующая смесь для разливки стали | 1981 |

|

SU969431A1 |

| Раскислитель для чугуна | 1986 |

|

SU1433986A1 |

| Способ удаления шлака из шлаковика сталеплавильной подовой печи в жидком состоянии и устройство для его осуществления | 1985 |

|

SU1346938A1 |

| Смесь для брикетирования стружки | 1987 |

|

SU1407981A1 |

| Флюс для электродуговой сварки | 1974 |

|

SU867576A1 |

| Шихта для получения сталеплавильного флюса | 1980 |

|

SU945209A1 |

2-4

88-95

Компоненты предлагаемого состава отработанная формовочная земля, отработанный сварочный флюс и доломит, являются разжижителями печного шлака.

Отработанная формовочная земля является термообработанным материалом, что ускоряет и облегчает ее взаимодействие с печным шлаком. Она содержит активные окислы - SiOtj, КацО, KiO, СаО, MgO, необходимые для

1,5-3,0

Остальное

перевода тугоплавкого шлака в легкоплавкие соединения: 2FeSiO i, 3MnO-2SiOi, 2 (СаО, MgO). 4510 -Alj2 02 , ZFeOtoO2SiOj. с температурами плавления 1150-1280°С и особо легкоплавкие соединения (, ) - FeO SiO-i с температурой плавления 660750°С.

Отработанный сварочный флюс является также термообработанным материалом, что облегчает его взаимодействие с печным ишаком, в его составе содержатся активные разжижающие окислы - SiOrj, СаО, MgO и CaF. Окислы SiO/2, СаО и MgO позволяют переводит состав шлака в легкоплавкие соедине ния с температурой плавления 11501280 С, а фторид кальция CaF являе ся одним из основных плавней, пониж ет вязкость шлака и активизирует окислительные процессы в нем. Обожженный доломит также термооб работанный материал, который содерж в своей основе активные окислы СаО, MgO, необходимые для понижения температуры плавления шлака. Таким образом, предлагаемый сост для заправки подин нагревательных печей не является дорогостоящим, та как содержит в основном отходы производства - отработанную формовочную землю и отработанный сварочный флюс В состав входят предварительно термообработанные материалы, содержащи активные разжижсцощие окислы SiOij, СаО, MgO, , , CaF, что обле чает его взаимодействие с печным шлаком, позволяет перевести тугоплав кий шлак в легкоплавкие соединения и уменьшить затраты на его удаление из печей. Для определения соотношения компо нентов в данном составе на печах листопрокатного цеха проводят опыты основные из которых приводятся ниже Опыт 1. Состав, включающий, вес.%: отработанную формовочную землю по 50% фракцией - 25 мм, отработанный сварочный флюс 25% фракцией - .25 мм и обожженный доломит 25% фракцией - 25 мм перед применением перемешивают. Состав, из расчета 70 кг на тонну образующегося шлака, порциями по 10 кг забрасывают на поверхность шлака в шлаковик. В шлаковике поддерживается температура . В процессе работы печи жидкий шлак самотеком удаляется из шлаковика через летки. После проведения опыта и остановки печи, наростов шла ка в шлаковиках не обнаружено. Опыт 2. Готовят состав, включающий, вес.%5 отработанную формовоч ную землю 50% фракцией - 2- мм, отработанный сварочный флюс 40% фрак- цией - 5 мм и доломит 10% фракци- ей - 5 мм. Состав перед применением перемешивают и подают в шлаковик порциями по 10 кг, из расчета 50 кг на тонну шлака. Температура в шлаковике 1320°С. В процессе работы печи шлак вытекает из шлаковика через лет ки , после остановки печи наростов шлака в шлаковиках не обнаружено, Опыт 3. Готовят состав, включающий, вес.%: отработанную формовоч ную землю 50% фракцией 15 мм, отработанный сварочный флюс 30% .Фракцией - 15 мм, доломит 15% фракцией - 155 мм. Состав подают порциями по 10 кг из расчета 60 кг на тонну . Температура в шлаковике 13 . 1330 С. В процессе работы печи шлак вытекает из шлаковика через летки, после остановки печи наростов шлака в шлаковике не обнаружено. Состав приготовляется из нижеследующих материалов. 1.Отработанной формовочной земли, получаемой в результате использования в литейных целях жидкостекольной формовочной смеси следующего состава (объем,%)« кварцев ый песок 90, жидкое стекло 9,5, мазуто,5. Отработанная формовочная земля содержит, вес.% SiO. 92, 2,1, CaO-«-MgO 2,3 и берется с фракцией 15 мм. 2.Отработанного сварочного флюса, образующегося при сварке конструкций под слоем флюса АН-бО, содержащего, вес.%: SiO 45, СаО + MgO 8, 7. Фракция частиц флюса 15 мм. 3.Обожженного доломита, содержащего, вес.%: СаО + MgO 97, фракцией 15 мм. Перед применением состав перемешивают и подают в печь на поверхность образующегося шлака периодически, порциями по 10 кг из расчета 60 кг на тонну шлака. Температура в печи у поверхности шлака поддерживается 1330°С. Такимобразом, предлагаемый состав содержит предварительно термообработанные материалы, являющиеся недефицитными отходами производства, а в результате наличия в нем целого ряда активных разжижающих окислов: CaOj MgO, , , KrjO, CaF-i позволяет переводить состав шлака в легкоплавкие соединения и удалять его в жидком виде из печей. Использование предлагаемого состава позволяет исключить образование наростов шлака и уменьшить затраты на его удаление. Экономический эффект будет получен за счет сокращения ремонтов печей для удаления шлака; повышения производительности стана горячей прокатки в результате сокращения ремонтов печей, экономии коксо-доменного газа, расходуемого на подогрев шлака в шлаковиках, уменьшения стоимости состава, экономии огнеупоров, расходуемых при ремонтах печей. На основании опытно-промышленного спытания предлагаемого состава экоомический эффект за счет сокращения ечей в 2,5, повышения производительости прокатного стана в 1,1 раза, кономии коксо-доменного газа на 5%, экономии огнеупоров и удешевлеия состава составит более 150 тыс. уб в год. Предлагаемый состав может быть ироко использован на нагревательных

печак и колодцах 5люмингов, так как содержит н-едорогосТоящиё материалы, имеющиеся на металлургических заводах.

Формула изобретения

Отработанная формовочная земля 50-60 Отработанный сварочный флюс 25-4-0 Доломи т10-25.

Окислы щелочноземельных металлов2-4Окислы щелочных металлов 1,5-3 Окись кремния 88-95 Окислы железа, алюминия и марганца Остальное 3. Состав ПОП.1, отличающ и и с я тем что отработанный сварочный флюс содержит, вес.%:

. Окись кремния 30-48 Окислы щелочноземельных металлов5-15Фтористый кальций5-9Окислы железа, алюминия и марганца Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-30—Публикация

1980-08-28—Подача