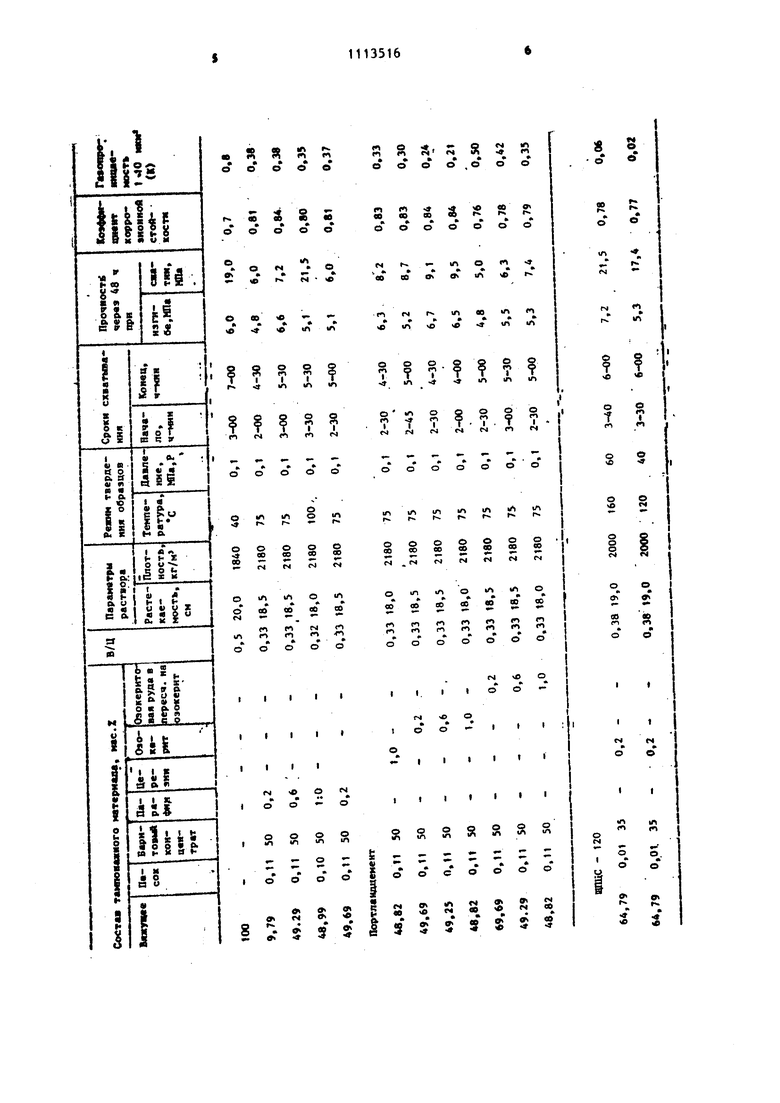

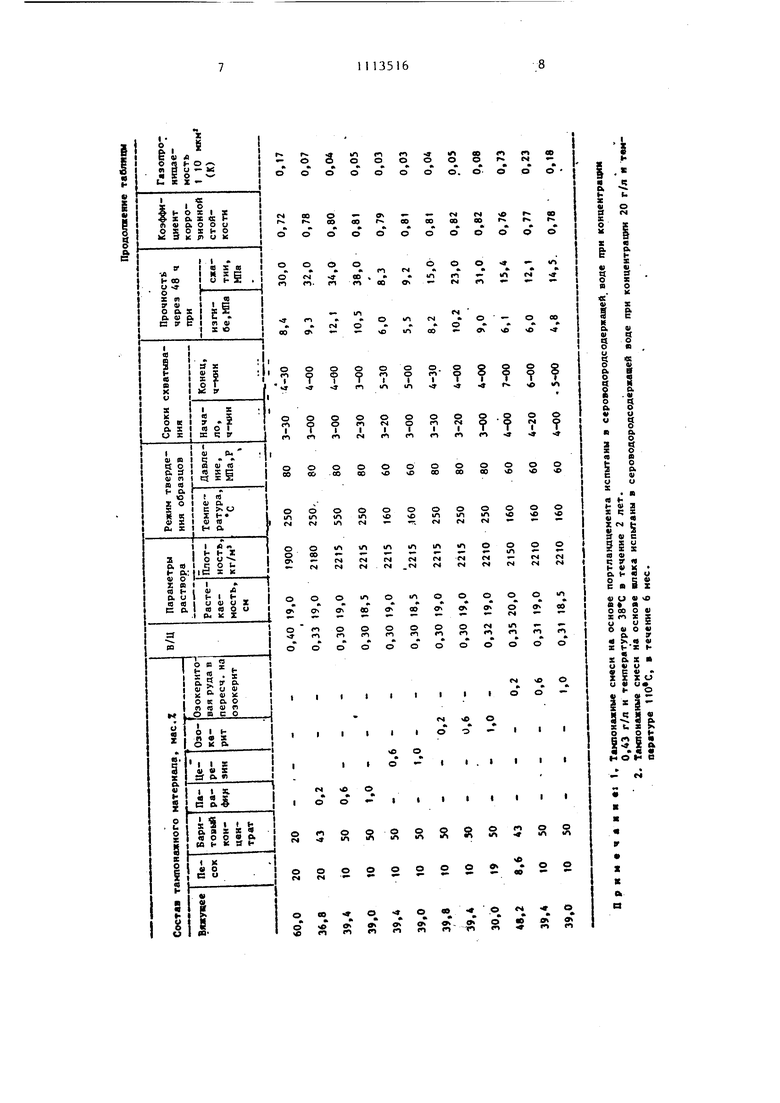

00

ел Изобретение относится к тампонаж Hbw материалам,- применяемым при кре лении буровых скважин в условиях сероводородной агрессии. Известен тампонажный материал, с держащий гранулированный кислый нике левый шлак, кварцевый песок, едкий натр и хромовокислый калий ,11. Однако данный материал содержит токсичные компоненты - едкий натр, хромовокислый калий, а тампонажный, раствор из этого материала обладает предельной плотностью 1,8-1,9 г/см и в условиях аномально высоких пластовых давлений (АВГЩ) использован быть не может. Наиболее близким к предлагаемому является тампонажный материалу содер жащий вяжущее, песок и баритовый концентрат 2, Однако известный материал такжк не может применяться при цементирова НИИ сероводородсодержащих скважин в условиях АВПД, так как тампонажный раствор из него имеет предельную плотность 1,85-1,95 г/см. Цель изобретения - снижение газопроницаемости тампонажного камня, повьппение его прочности и коррозионной стойкости в сероводородсодержаще среде. Поставленная цель достигается тем, что тампонажный материал, содер жащий вяжущее, песок и баритовый кон центрат, дополнительно содержит твер дый гидрофобизатор при следующем соотношении компонентов, мас.%: 30,00-64,79 Вяжущее 0,01-19,00 Баритовый 35,00-50,00 концентрат Твердый гидрофобиза0,20-1,00. В качестве твердого гидрофобизатора материал содержит парафин или церезин, или озокерит, или озокерито вую руду. При использовании озокеритовой ру ды ее количество берется из расчета обеспечения концентрационных пределов по содержащемуся в ней озокериту, а песок, внесенный с рудой, учитывается при достижении концентрационных пределов по песку, входящему в состав тампонажного материала. Тампонажный материал с добавкой твердого гидрофобизатора готовят путем совместного помола вяжущего и 16 твердого гидрофобизатора до удельной поверхности I 2000-3000 и последукнцего тщательного перемешивания гидрофобизованного таким образом вяжущего с измельченным до той же степени песком и баритовым концентратом. Вид вяжущего и содержание песка выбирается в зависимости от температуры применения тампонажного материала. При температурах использования материала до 100°С вяжущим служит тампонажньй портландцемент, помол клинкера которого осуществляется совместно с твердым гидрофобизатором. При температурах выше используются смеси шлаков металлургических заводов с песком. Допустимо также применение серийно выпускаемых шлакопесчаных цементов ШПЦС-120 и ШПЦС-200, помол которых проведен совместно с твердым гидрофобизатором (парафином, церизином, озокеритом, озокеритовой рудой). Добавка баритового концентрата в цемент осуществляется в указанных выше пределах (3550%) в зависимости от требуемой плотности тампонажного раствора. Пример 1. В шаровую мельницу загружали 489,9 г портлаиддементного клинкера Новороссийского цемзавода и 10 г парафина, совместный помол которых вели в течение 45 мин, после чего измеряли удельную поверхность полученного материала, которая составляла 1 2500 . К полученной массе добавляли 500 г барита с удельной поверхностью 1 3000 и 0,1 г молотого кварцевого песка (т 2500 ), все тщательно перемешивали, после чего тампонажный материал считали готовым и из него приготавливали тампонажный раствор добавлением 32 мас.% жидкости затворения. Смесь перемешивали на механической мешалке и получали тампонажный раствор плотностью ,18 г/см. Растекаемость по конусу АзНИИ 18 см. Прочность при изгибе/сжатии двухсуточного срока твердения при 50С и давлении 0,1 МПа равна 4,3/6,8 МПа, газопроницаемость 0,4, коэффициент коррозионной устойчивости 0,82. Этот же раствор при дает тампонажный камень двухсуточной прочности при изгибе/сжа;тии 5, t/21,5 МПа, газопроницаемость которого ,35, коррозионная стойкость 0,80. Пример 2. В шаровую мельницу загружали 552,7 г гранулированного шлака, 95,2 г кварцевого песка и 20 г церезина, совместный помол которых вели в течение 45 мин, Б результате получали 647,9 г (64,79% от массы предлагаемого материала) вяжущего ШПЦС-120, обработанного церезином. Далее к полученному материалу добавляли 350 г (35% от массы предлагаемого материала) барита vi 0,1 г (0,01 мас,%) молотого кварцевого песка. Смесь гомогенизировали, после чего коррозионностойкий тампонажный материал готов к использованию. Из него при добавлении 38 мас.%, жидкости затворения получали тампонажный раствор плотностью р 200 г/см, растекаемостью 19 см. Прочность при изгибе/сжатии образцов двухсуточного срока твердения при 120°С и давлении 40 МПа равна 5,3/17,4, газопроницаемость ,02, коэффициент коррозионйой стойкости 0,77. При 160°С и давлении 60 Ша из этого раствора получается цементный камень двухсуточной прочности при изгйбе/сжатии 7,2/21,5 МПа, газопроницаемость которого ,06, коэффициен коррозионной стойкости 0,78. Пример 3. В шаровую мельницу загружали 482 г шлака, 2 г озокерито вой руды, совместный помол которых осуществляли в течение 45 мин. К полученной массе добавляли 430 г барит и 86 г молотого кварцевого песка. Смесь тщательно гомогенизировали, после чего тампонажный материал счи тали готовым и на его основе готовил тампонажный раствор добавлением 35 мас.% воды затворения. Полученный раствор имел плотность 2,15 г/см , ... растекаемость 20 см. Прочность при изгибе/сжатии образцов двухсуточ116.4 кого срока твердения при ТбОС и давлении 50 МПа равна 6,1/15,4 МПа, газопроницаемость ,73, коэффициент коррозионной стойкости 0,76. Пример 4. В шаровую мельницу загружали 300 г шлака, 10 г озокерита, совместный помол которых вели в течение 45 мин. К полученному составу добавляли 500 г барита и 190 г молотого кварцевого песка, все перемешивали до гомогенного состояния. Потом к полученному материалу добавляли 35 мас.% воды затворения и получали раствор плотностью ,21 г/см, растекаемостью 19 см. Прочность при изгибе/сжатии образцов двухсуточного срока твердения при и давления 80 МПа равна 9,0/31,0 МПа, газопроницаемость ,08, коэффициент коррозионной стойкости 0,82. Сроки охватывания тампонажных составов при необходимости могут регулироваться добавками общеизвестных регуляторов сроков схватывания (КБЖ концентрат бардяной жидкий, хромпик виннокаменная кислота, и т.д.) введение которых осуществляется в жидкость затворения. Величины добавок регуляторов сроков схватывания устанавливаются рецептурой и на качество (коррозионную стойкость) предлагаемого материала не влияют. С целью исследования устойчивости полученных (примеры 1-4) образцов тампонажного камня к сероводородной агрессии балочки, сформированные по ОСТ39-051-77, подвергались воздействию пластовой сероводородсодержащей воды в течение двух лет, а в другом в течение шести месяцев. случае Результаты исследований представлены в таблице.

91

Из таблицы видно, что добавка твердого гидрофобизатора наряду со снижением водоцементного отношения способствует повышению прочности и снижению газопроницаемости камня, а также повышает его коррозионную стойкость к сероводороду по сравнению с прототипом. Кроме того, введение твердйго гидрофобизатора за счет его пластифи1щрующего эффекта позволяет повысить содержание баритового концентрата в тампонаЛном материале до 50%, что дает возможность получить тампонажные растворы плотностью 2,21 г/см, пригодные для использования в условиях аномально-высоких пластовых давлений.

Газопроницаемость камня снижается вследствие уплотнения его при кристаллизации за счет уменьшения относительных размеров образующихся кристаллов, что связано с наличием в твердеющей системе высокодисперсных частиц твердого гидрофобизатора (парафина, церезина, озокерита, озокери1610

товой руды), которые являются затравкой кристаллообразования - центрами кристаллизации в тампонажном растворе. Кроме того, частицы твердого гидрофобизатора кольматируют и гидрофобизируют поровое пространство образовавшегося камня, что также снижает его газопроницаемость и обеспечивает высокую коррозионную устойчивость цементного камня к действию сероводорода.

Более высокая коррозионная стойкость тампонажного камня в условиях сероводородной агрессии позволит вести разработку месторождений нефти и газа с аномально-высокими пластинами, давлениями и высокими температурами при наличии сероводородной агрессии, повысит качество крепления и долговечностью крепи этих скважин обеспечит высокий уровень безопасности работы на скважинах и охраны окружающей среды. Технология применения предложенного тампонажного материала не меняется по сравнению с известной для традиционных тампонажных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕРОВОДОРОДОСТОЙКИЙ ТАМПОНАЖНЫЙ РАСТВОР | 2011 |

|

RU2471843C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 1992 |

|

RU2036297C1 |

| СЕРОВОДОРОДОСТОЙКИЙ УПЛОТНЯЮЩИЙСЯ ИНГИБИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2015 |

|

RU2588078C1 |

| Материал для цементирования скважин | 1985 |

|

SU1303735A1 |

| Тампонажный материал | 2019 |

|

RU2717317C1 |

| ОСНОВА ОТВЕРЖДАЕМОГО ТАМПОНАЖНОГО РАСТВОРА | 2011 |

|

RU2468187C1 |

| Облегченный тампонажный материал | 1983 |

|

SU1105614A1 |

| Способ приготовления тампонажногоРАСТВОРА | 1979 |

|

SU840294A1 |

| Тампонажный состав | 1991 |

|

SU1776292A3 |

| Тампонажный состав | 1990 |

|

SU1776761A1 |

1. ТАМПОНАЖНЫЙ МАТЕРИАЛ, содержащий пяжущее, песок и баритовьй концентрат, отличающийся тем, что, с целью снижения газопроницаемости тампонажного камня, повышения его прочности и коррозионной стойкости в сероводородсодержащей среде, он дополнительно содержит твер дый гидрофобизатор при следующем соотношении компонентов, мас.%: 30,00-64,79 Вяжущее 0,01-19,00 Песок Баритовый 35,00-50,00 концентрат Твердый гид0,20-1,00. рофобизатор 2. Тампонажный материал по п.1, отличающийся тем, что в качестве твердого гидрофобизатора он содержит парафин или церезин, или озокерит, или озокеритовую руду.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вяжущее | 1979 |

|

SU814919A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 558559, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-09-15—Публикация

1983-01-28—Подача