Изобретение относится к экспериментальной аэродинамике и может быть использовано при проведении исследований в трансзвуковых трубах.

Наиболее близким техническим решением является способ проведения испытаний в трансзвуковой аэродинамической трубе, включающий установку модели в рабочей части, подачу газа и измерение параметров газа, обтекающего модель.

Однако этот способ не позволяет проводить испытания с крупномасштабньми моделями, так как в этом случае на обтекание модели оказывают существенное влияние стенки рабочей части, что снижает экспериментальные возмож00 со ности установки и точность испытаний

Целью изобретения является расширение экспериментальных возможностей и повьш ение точности опытных данных ; при исга.1тании крупномасштабных моделей.

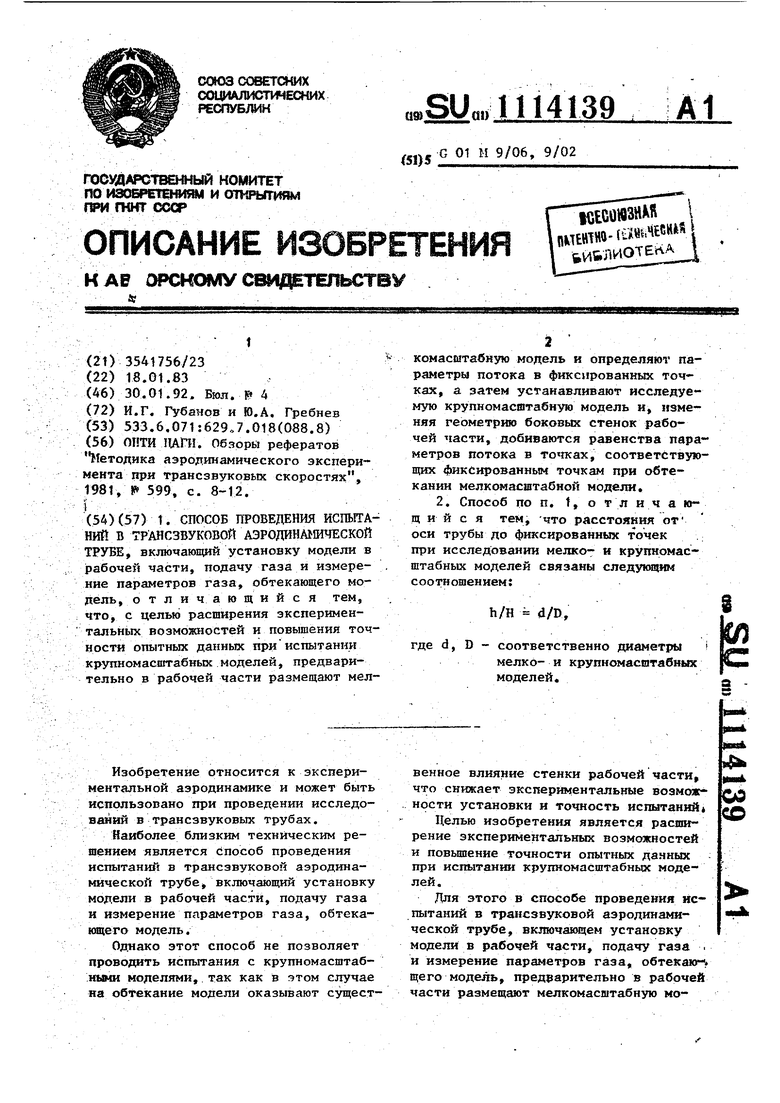

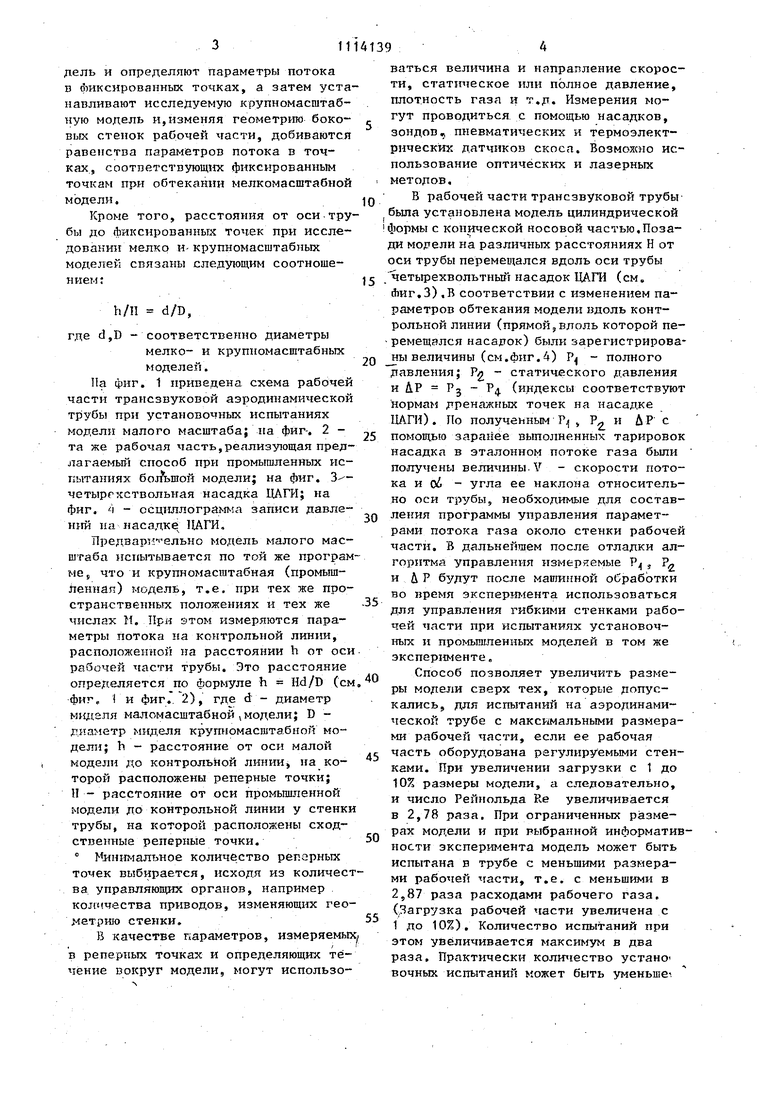

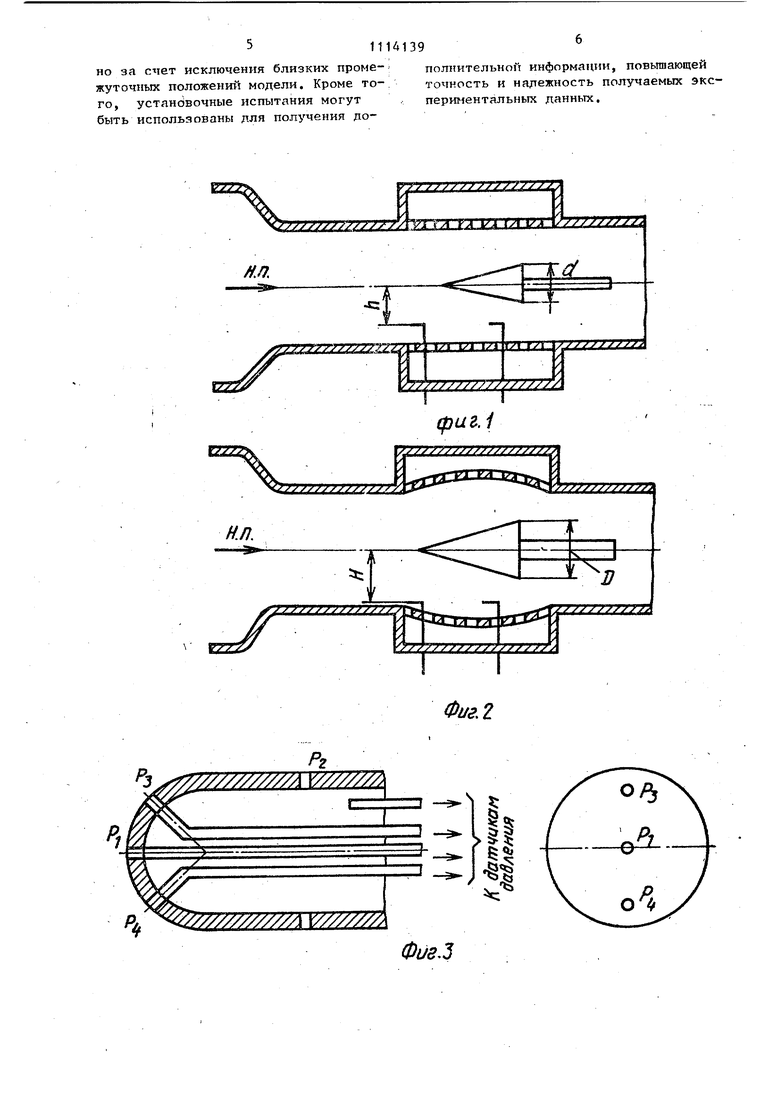

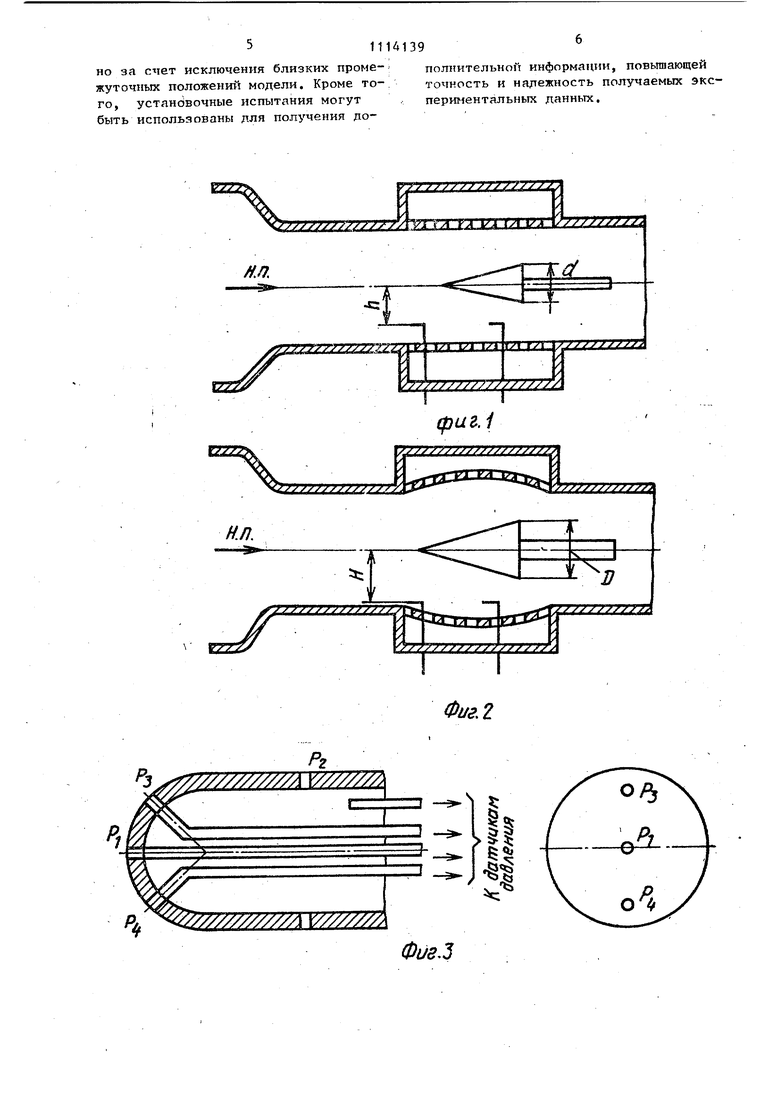

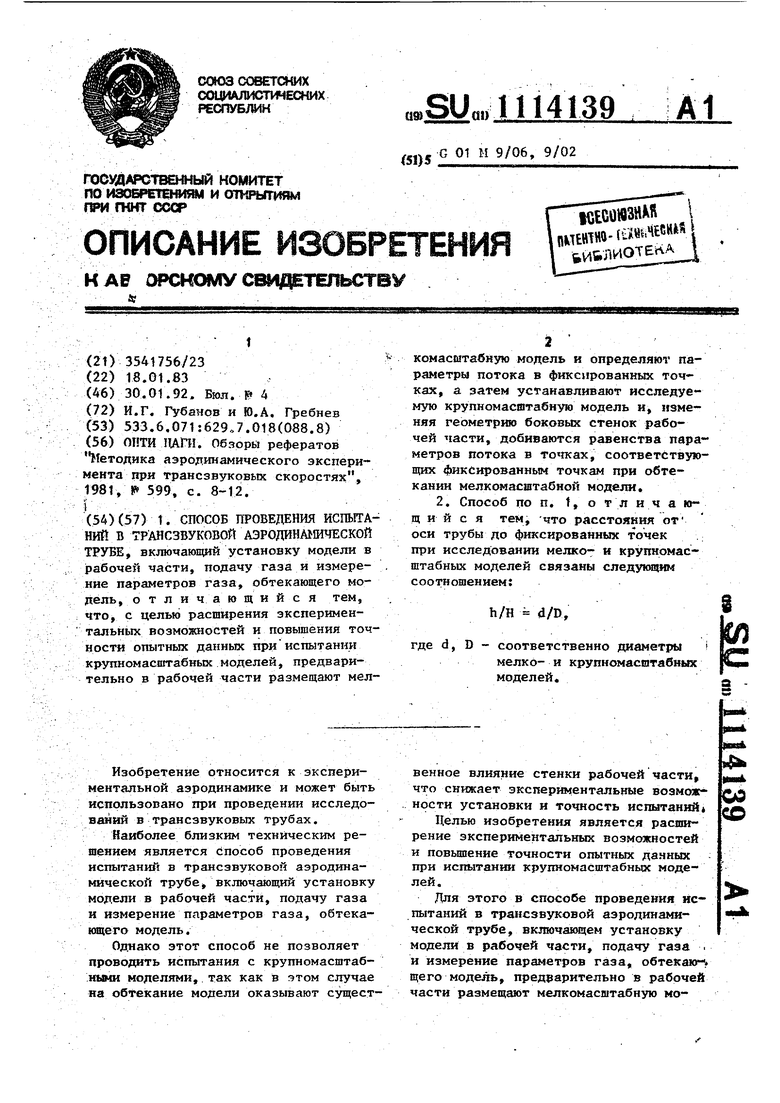

Лля этого в способе проведения испытаний в трансзвуковой аэродинамической трубе, включающем установку модели в рабочей части, подачу газа . и измерение параметров газа, обтекающего модель, предварительно в рабочей части размещают мелкомасштабную нодель и определяют параметры потока в фиксированных точках, а затем уста навливают исследуемую крупномасштабнуго модель и,изменяя геометр}Ш боковьк стенок рабохшй части, добиваются равенства параметров потока в точках, соответствующих фиксированным точкам при обтекании мелкомасштабной модели. Кроме того, расстояния от оси тру бы до фиксированных точек при исследовании мелко и-крупномасштабных моделей связаны следующим соотношением;h/n d/D, где d,D - соответственно диаметры мелко- и крупномасштабных моделей. Па фиг. 1 приведена схема рабочей части трансзвуковой аэродинамической трубы при установочных испытаниях модели малого масштаба; на фиг-. 2 та же рабочая часть,реализующая предлагаемый способ при промышленных испытаниях большой модели; на фиг. 3 четыргхствольная насадка ЦАГИ; на фиг. - осциллограмма записи давлений на насадке 11АГИ, Т редвар5 ельно модель малого масштаба испытывается по той же програм ме j что и крупномасштабная (промьш Ленная) модель, т.е. при тех же пространственных положениях и тех же числах И. При этом измеряются параметры потока на контрольной линии, расположенной на расстоянии h от оси рабочб й части трубы. Это расстояние определяется по формуле h Hd/D (см фиг, i и фиг.. 2), где d - диаметр мидаля маломасштабной(Модели; D диаметр миделя крупномасштабной модели; h - расстояние от оси малой модели до контрольной линии, на ко- торой расположены реперные точки; П - расстояние от оси промьш1леиной модели до контрольной линии у стенки трубы, на которой расположены сходственные реперные точки. Мииигмалъное количество реларных точек выбирается, исходя из количес ва управляющих органов, например количества приводов, изменяющих гео метрию стенки, В качестве параметров, измеряемы в реперных точках и определяющих течение вокруг модели, могут использоваться величина и направление скорости, статическое или полное давление, плотность газа и т.д. Измерения могут проводиться с помощью насадков, зондов, пневматических и термоэлектрических датчиков скоса. Возможно использование оптических и лазерных методов. В рабочей части трансзвуковой трубы бьша установлена модель цилиндрической ормы с конической носовой частью.Позаи модели на различных расстояниях Н от си трубы перемещался вдоль оси трубы четьфехвольтный насадок ЦАГИ (см. Аиг.З) ,В соответствии с изменением параметров обтекания модели вдоль контрольной линии (прямой,вдоль которой перемещался насадок) были зарегистрированы величины (см. фиг. 4) Р - полного давления; Pg - статического давления и Д. РЗ - Pjj. (индексы соответствуют норма 5 дренажных точек на насадке 11АГИ). По полученным , Р и Д Р с помощью заранее выполненных тарировок насадка в эталонном потоке газа были получены величины.V - скорости потока и oi - угла ее наклона относительно оси трубы, необходимые для составления программы управления параметрами потока газа около стенки рабочей части. В дальнейшем после отладки алгоритма управления измеряемые Р, Ри ii Р будут после машинной обработки во время эксперимента использоваться для управления гибкими стенками рабочей части при испытаниях установочных и промьштенных моделей в том же эксперименте. Способ позволяет увеличить размеры модели сверх тех, которые допускались, для испытаний на аэродинамической трубе с максимальными размерами рабочей части, если ее рабочая часть оборудована регулируемыми стенками. При увеличении загрузки с 1 до 10% размеры модели, а следовательно, и число Рейнольда Re увеличивается в 2,78 раза. При ограниченных размерах модели и при выбранной информативности эксперимента модель может быть испытана в трубе с меньшими размерами рабочей части, т.е. с меньшими в 2,87 раза расходами рабочего газа. (Загрузка рабочей шсти увеличена с 1 до 10%). Количество испь таний при этом увеличивается максимум в два раза. Практически количество устано вочных испытаний может быть уменьше.

1114139

но за счет исключения близких проме-полнительной информации, повьппающей жуточньгх положений модели. Кроме то-точность и надежность получаемых эксго, устанЬвочные испытания могут, перипентальных данньтх. быть использованы для получения до- ,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДАПТАЦИИ РАБОЧЕЙ ЧАСТИ АЭРОДИНАМИЧЕСКОЙ ТРУБЫ ДЛЯ ПОЛУЧЕНИЯ БЕЗЫНДУКЦИОННОГО ОБТЕКАНИЯ МОДЕЛЕЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2474802C1 |

| Способ проведения испытаний в аэродинамической трубе с моделированием влияния периодического порыва ветра | 2024 |

|

RU2830394C1 |

| ДИНАМИЧЕСКИ ПОДОБНАЯ АЭРОДИНАМИЧЕСКАЯ МОДЕЛЬ НЕСУЩЕЙ ПОВЕРХНОСТИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2014 |

|

RU2578915C1 |

| Способ проведения испытаний в аэродинамических трубах с моделированием влияния вертикального, горизонтального или смешанного порыва ветра | 2024 |

|

RU2827746C1 |

| РАБОЧАЯ ЧАСТЬ АЭРОДИНАМИЧЕСКОЙ ТРУБЫ | 2013 |

|

RU2547473C1 |

| Способ устранения колебаний скачка уплотнения на профиле крыла гражданского самолета при трансзвуковых скоростях полета | 2022 |

|

RU2789419C1 |

| Рабочая часть трансзвуковой аэродинамической трубы с адаптивными стенками | 1990 |

|

SU1779970A1 |

| Ролик | 1990 |

|

SU1779829A1 |

| РАБОЧАЯ ЧАСТЬ ТРАНСЗВУКОВОЙ АЭРОДИНАМИЧЕСКОЙ ТРУБЫ (ВАРИАНТЫ) | 2009 |

|

RU2393449C1 |

| КАЛИБРОВОЧНАЯ АЭРОДИНАМИЧЕСКАЯ МОДЕЛЬ ДЛЯ ОПРЕДЕЛЕНИЯ СИСТЕМАТИЧЕСКИХ ПОГРЕШНОСТЕЙ И СПОСОБ ОПРЕДЕЛЕНИЯ СИСТЕМАТИЧЕСКИХ ПОГРЕШНОСТЕЙ | 2007 |

|

RU2339928C1 |

1. СПОСОБ ПРОВЕДЕНИЯ ИСПЫТАНИЙ В ТРАНСЗВУКОВОЙ АЭРОДИНАМИЧЕСКОЙ ТРУБЕ, включающий установку модели в рабочей части, подачу газа и измерение параметров газа, обтекающего модель, отличающийся тем, что, с цельк расширения экспериментальных возможностей и повышения точности опытных данных прииспытании крупномасштабных моделей, предварительно в рабочей части размещают мелкомасштабную модель и определяют параметры потока в фиксированных точках, а затем устанавливают исследуемую крупномасштабную модель и, изменяя геометрию боковых стенок рабочей части, добиваются равенства пара метров потока в топсах, соответствующих фиксированным точкам при обтекании мелкомасштабной модели. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что расстояния от оси трубы до фиксированных точек при исследовании мелко- и крупномасштабных моделей связаны следунш(мм соотношением: h/H d/D, где d, D - соответственно диаметры мелко- и крупномасштабных моделей.

(pue.i

Фиг, 2

PZ

Y///////////A Y////////

Y///////////A ///////7/

Фиг,

| ОПТЙ НАШ | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Г: | |||

| . | |||

Авторы

Даты

1992-01-30—Публикация

1983-01-18—Подача