Изобретение относится к химическ источникам тока и касается способа изготовления ленточного электрода топливного элемента. Известен способ изготовления лен точного электрода топливного элемен путем смешения водной дисперсии угольного порошка с эмульсией связу щего, осаждения связующего на порош сушкой и размолом 1 . Однако такой способ требует использовайия подложки для упрочнения электрода. Наиболее близким к предлагаемому является способ изготовления ленточного электрода топливного элемен та, содержащего по меньшей мере оди тонкий пористый проводящий слой, согласно которому осуществляют пропускание порошкообразного материала электрода, смоченного органической жидкостью - гексаном между валками каландра 2 . Однако электроды, изготавливаемы известным способом, имеют-невоспроизводимые свойства вследствие неоднородности их структуры. Цель изобретения - повьштение одн родности структуры электрода. Эта цель достигается тем, что согласно способу изготовления ленто ного электрода топливного элемента, содержащего по меньшей мере один тонкий пористый проводящий слой, путем пропускания порошкообразного материала электрода, смоченного органической жидкостью, между валками каландра,сначала получают материал электрода смешением водной дисперсии угольного порошка с эмульсией связующ го, осаждают связующее на порошок,проИзводят сушку и сухой размол, а затем увлажняют порошок жидкостью, устраняющей прилипание, гранул порошка к роликам каландра и смачивающей гранулы и выбраяой из группы содержащей циклогексанон, тетралин, декалин, уайт-спирит, в количестве 15-20 см на 30 г твердого материала для циклогексанона, 14-20 см на 30 г для уайт-спирита и 13-19 см для тетралина и декалина и каландри руют без подложки. Предпочтительно, чтобы водная дисперсия угольного порошка содержала катализатор. Отсутствие порообразователя и каландрирование без подложки поз7воляет получить тонкий однородный слой, не содержащий трещин. Пример. Для однородного осаждения связующего агента на угольный порошок целесообразно использовать водную дисперсию и связующий агент в сильно разбавленном виде с целью получения возможно более однородной смеси двух компонентов перед осаждением. Так, водная дисперсия угольного порошка может содержать 10-50 г/л угля в зависимости от характера используемого угл|1, несущего или не несущего катализатор, например платину. Можно использовать как газовую сажу, так и активный уголь. После диспергирования осуществляют дегазацию с целью исключения присутствия пузырьков воздуха на уровне поверхности угольных гранул. Согласно изобретению связующим агентом является политетрафторэтилен и целесообразно использовать эмульсию, содержащую примерно 100-120 г сухого экстракта на литр. Эту эмульсию можно получать разведением более концентрированной эмульсии, содержащий, например, 400-600 г политетрафторэтилена на 1 кг эмульсии. Эта эмульсия может содержать стабилизаторы, которые затем удаляют после осаждения путем простой промывки водой. Смешение угля и эмульсии связующего агента осуществляют при регулируемой тег ературе ниже 18°С, предпочтительно от 12 - 15°С с целью исключения спонтанного.осаждения. Кроме того, с этой же целью до смешения уравновешивают рН дисперсии и эмульсии. Затем путем повьщ1ения температуры инициируют осаждение, увеличивая температуру, например, до 25-30°С введения катионов, например подавая разбавленную хлористоводородную кислоту. После осаждения и возможной промывки водой в зависимости от того Присутствуют или нет стабилизирующие агенты, осуществляют сушку, затем сухое размалывание, предпочтительно в ножевой дробилке. По истечении некоторого времени размалывания, не прерывая его, осуществляют увлажнение жидкостью, исключающей налипание гранул на валы

каландра путем смачивания указанных гранул.

Согласно изобретению, указанную зщдкостьвыбирают в группе, содержащей циклогексанон, тетралин, декалин, уайт-спирит в количестве 13-20 см жидкости на 30 г твердого продукта.

После завершения этой операции порошковый продукт помещают в бунке непосредственно питающий каландр бе применения подложки и после каландр рования при окружающей температуре получают самонесущую пористую прово дящую ленту. Связующий агент может представлять собой также поливинилхлорид, но в этом случае использование в ка честве увлажняющей жидкости циклогексанона недопустимо, так как это вещество растворяет поливинилхлорид Пористость тонкого слоя регулируют до заданной величины путем рег лирования расхода порошка, питающег каландр, и скорости вращения валов каландра. Толщину ленты можно регулировать просто путем регулирования зазора между цилиндром каландра. Практически можно получать толщины от нескольких микрометров до нескольких сот микрометров. Способ согласно изобретению позволяет изготовлять тонкие пористые многослойные ленты путем совместног каландрирования в холодном состояни нескольких слоев, полученных описан способом. Можно также непрерывно изготовля ленту, содержащую два слоя: заграждающий слой, содержащий уголь и связующий , и каталитический слой, .содержащий уголь, несущий катаЬизатор и связующий агент, причем весовое количество связующего агента в каждом из слоев, а именно политетрафторэтилену (PTFE) может составлять 20-99%, а угля - 80-1%. Таким образом, электрод содержит заграждающий и каталитический слой. Заграждающий слой, являющийся электропроводящим, обеспечивает электронный перенос каталитического слоя в коллектор элемента, обеспечивая при этом благодаря своей пористости.достижение газообразными реагентами (водородом и воздухом) эа счет диффузии каталитического слоя при малом давлении подачи.

Кроме того, благодаря своей гидрофобности заграждающий слой позволяет локализовать поверхность раздела жидкость -газ в массе активного слоя,Активный или каталитический слой благодаря своей электропроводности обеспечивает -возможность электронного переноса реакционных зон в коллектор через заграждающий слой, обеспечивая при этом ионную диффузию к реакционным зонам или же от них, а также внесение реактивов, что обеспечивается как его пористостью, так и толщиной. Каталитической активностью он обладает в отношении электрбхимического процесса. Для таких слоев действуют следующим образом. , Прежде всего с целью получения каталитического слоя с одной стороны диспергируют в 4,5 л воды двойной дистилляции 120 г угля с 20% платины с перемешиванием при температуре около 12°С с последующей тщательной дегазацией этой суспензии. С другой стороны, в 3 л воды двойной дистилляции разводят при 12-15°С 487 г эмульсии политетрафторэтилена, содержащей 37% сухого экстракта. Затем дисперсию катализатора выливают в эмульсию политетрафторэтилена при температуре ниже 15°С, продолжая перемешивать с целью гомогенизации смеси, исключая сепарирование последней. Затем осаждают связукнций агент путем добавления хлористоводородной кислоты в разведенном виде, причем время осаждения составляет, около 10 мин. Отфильтровывают, затем просушивают коагулят в сушильном шкафу при в течение 10 ч. Затем осуществляют размол в сухом виде и в ходе его весьма незначительное увлазкнение жидкостью, например циклогексаном, тетралином,декалином,уайт-спиритом. Целью применения такой жидкости является исключение налипания гранул на валы каландра путем их смазывания и предотвращения комкования в результате слипания отдельных гранул. Кроме того, такая жидкость позволяет регулировать окончательную пористость в некоторых пределах. При использовании политетрафторэтилена целесообразйо использовать циклргексанон. Увлажненный таким образом порошок служит в качестве материала, подавав51мого в каландр для получения тонкой ленты, как было описано. Во-вторых, получают заграждающий J слой следуклцим образом. 90 г угля диспергируют в 2 л воды двойной дистилляции с перемешиванием, затем дегазируют эту суспензию. Кроме того, получают эмульсию из 568 г политетрафторэтилена в 2 л воды двойной дистилляции при температуре 12-15 С. Затем смешивают дисперсию с суспензией как и в случае дляаналитического слоя. Затем осуществляют осазкдение, повышая температуру до уровня более в течение примерно 25 мин. 76 Продукт сушат в сушильном шкафу при 80°С в течение 24 ч, размалывают и увлажняют как и при получении каталитического слоя. Полученный таким образом порошок подают, в свою очередь, в каландр и получают другую тонкую ленту. Обе полученные таким образом ленты каландрируют вместе с целью получения двуслойного электрода, который затем просушивают и при.необходимости подвергают термической обработке для модификации гидрофобности. Полученньм таким образом электрод содержит 30% угля и 70% политетрафторэтилена в заграждающем слое

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод электрохимического генератора | 1980 |

|

SU1083928A3 |

| Способ изготовления ленточных электродов | 1980 |

|

SU1056928A3 |

| Электрохимический воздушно-цинковый генератор | 1975 |

|

SU632315A3 |

| Способ обезуглероживания электролита топливного метанольно-воздушного элемента | 1977 |

|

SU686642A3 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 1971 |

|

SU290599A1 |

| Фильт-прессовый топливный элемент | 1975 |

|

SU659110A4 |

| Метанольно-воздушный топливный элемент | 1975 |

|

SU546300A3 |

| Эпоксидная композиция для изоляции стержней обмотки электрических машин | 1970 |

|

SU473362A3 |

| ТОПЛИВНАЯ БАТАРЕЯ | 1971 |

|

SU294383A1 |

| Стержень обмотки электрической машины большой мощности | 1973 |

|

SU522834A3 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНОГО ЭЛЕКТРОДА ТОПЛИВНОГО ЭЛЕМЕНТА, содержащего по меньшей мере один тонкий пористый проводящий слой, путем пропускания порошкообразного материала катода, увлажненного органической жидкостью, между валками каландра, о т л и ющ и и с я тем, что, с целью стабилизации характеристик путем повышения однородности структуры, сначала получают материал электрода смешиванием водной дисперсии угольного порошка с эмульсией связующего, осаждением связующего на порошок, сушкой и сухим размолом, а з-атем увлажняют порошок жидкостью, устранякнцей прилипание гранул порошка к роликам каландра, смачивающей гранулы и выбранной из группы, содержащей циклогексанон, декалин.тетралин и уайт-спирит в Количестве 15-20 см на 30 г порошка для циклогексанона и соответственно 14-20 см для уайтСУ) спирита, 13-19 см для тетралина и декалина и каландрируют без подложки. 2, Способ по п. 1, отлича гощ и и с я тем, ЧТО;водная диспер.сия угольного порошка содержит катализатор. 4; со СП 4j

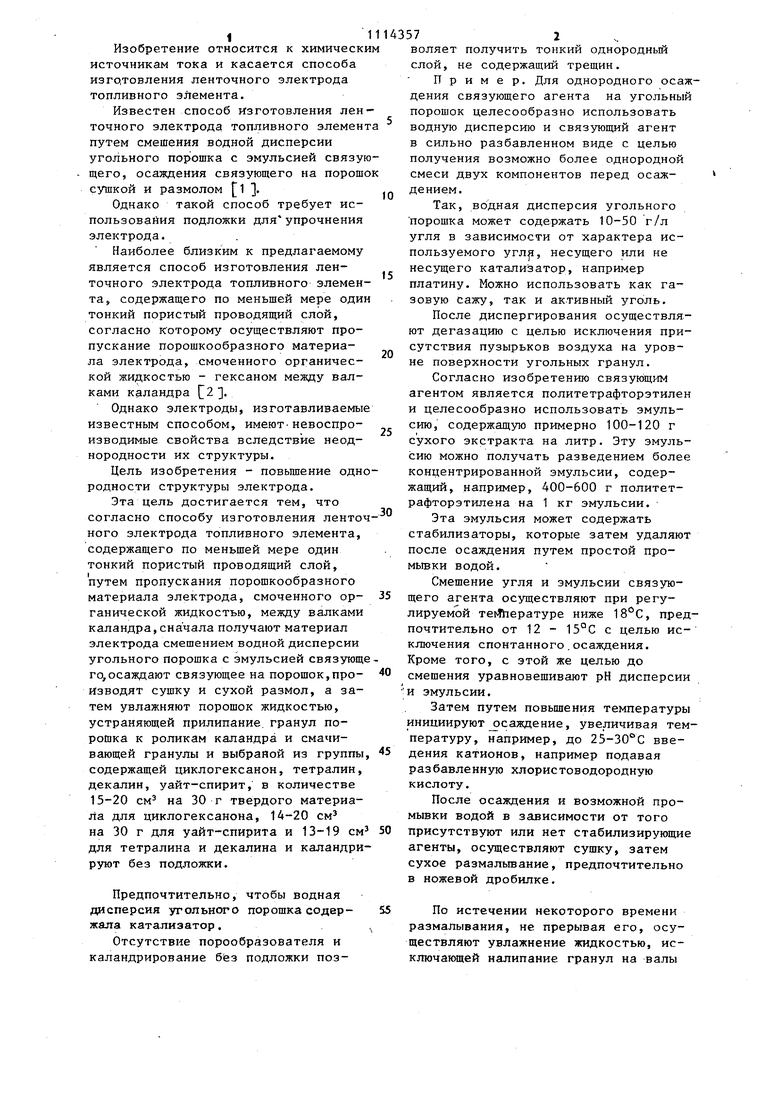

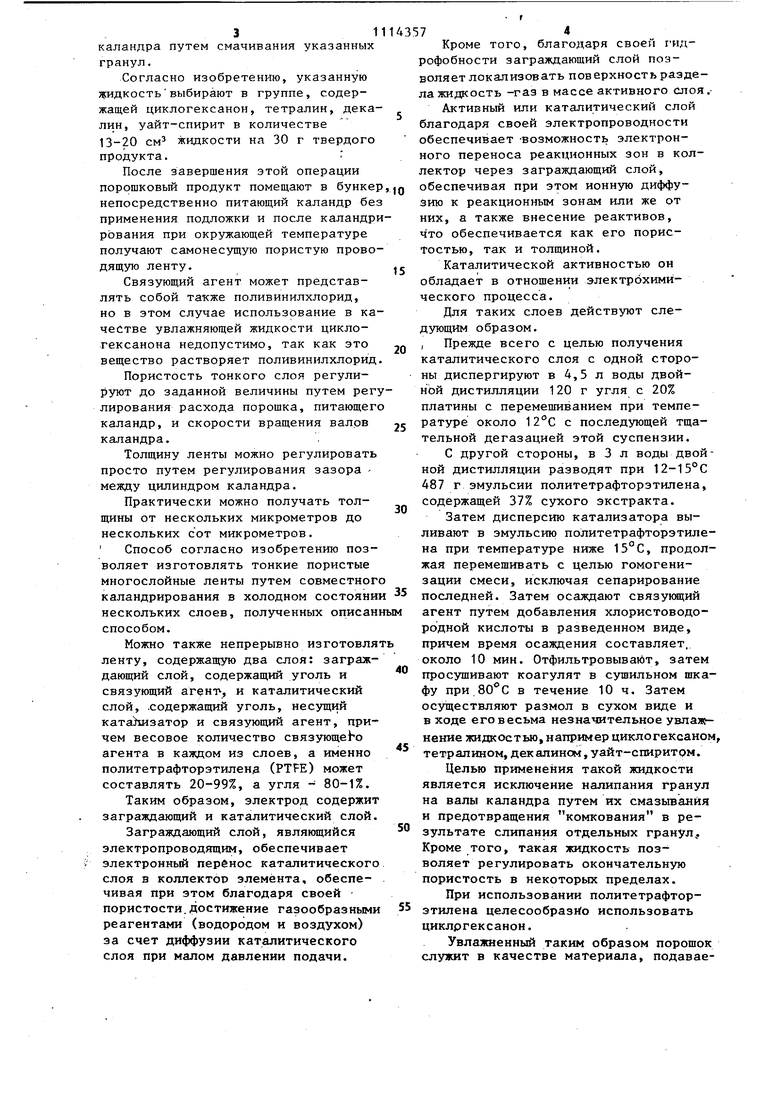

еттк 82,517-19,1 Никло- 247t5 ИГЕ 6р См 17,5 13,5 15 15 Ifr Сажа 36 17 15,3 20 18 Ft« Цикло- 250+ PTFE 70PTfE 82,5 Ю гексаСаха 27С«м 17,5 16 11,2 18,8

pt Jго

воЯТВ 82,5 9

tbnuro15гексаKOtt

Сажа IIСаш 17.5 - 9 - 18,6

PtZ1520

PtTE МWPE 82,5 12

14 Сака 36Сака t7.5 18 15 20 18 Уайт- 245 спирит Pt4

PTFE 60РТРЕ 82,5

ТетраСажа 36 .Сяжа 17,5 12 15 13 18

Pt41719. PTTE 60PTrt 82,5 12 15 lJ 18 36Сажа у,5 1719 Pt4 иВ - ««иточжм яафямтп 248±5 о

25014 40-53 52-59 46-574057,8

47-58 48-58 48-585356,8

57 Лпкалия 255 47-56 48-58 48-58 , 53 (потенциал при 1гуяевои ток г яотетрил для тока t А/(м} 56,1 58,3 50-5$ 52-59 52-56,5 5354 53,5 56,8 43-55 52-39 49-5845,9 57,8 46-57 50-59 -57,5 52,5 56,5

и А0% катализатора и 60% политетрафторэтилена в каталитическом слое. Такие двуслойные электроды легко встраивать в конструкции топливных элементов фильтропрессного фильтра, в которых снятие тока молно обеспечить посредством коллекторов с точками или линиями, отстоящими друг от друга на несколько миллиметров, например биполярным гофрированным коллектором. Такой коллектор может состоять из любого электропроводящего материала, целесообразно - излиста пластического материала, содержащего проводящие, в частностиугольные волокна.онтакт между коллектором и электродом

обеспечивают либо давлением, предпочг тительно путем сварки, либо склейванием электропроводящим клеем, предпочтительно эпоксидной смолой с угольным наполнителем.

Способ отбора тока на электродах, изготовленных согласно изобретению и содержащих большую долю политетрафторэтилена, позволяет получать плотности тока порядка 300 мА/см для водорода и 200 мА/см ля воздуха при относительно малыхатмосферных перенапряжениях, не превышающих, например, 200мВ.

В таблице обобщены характеристики электродов, полученных согласно предлагаемому способу..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3348974, кл | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4104197, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

Авторы

Даты

1984-09-15—Публикация

1980-10-17—Подача