иС

4i 01

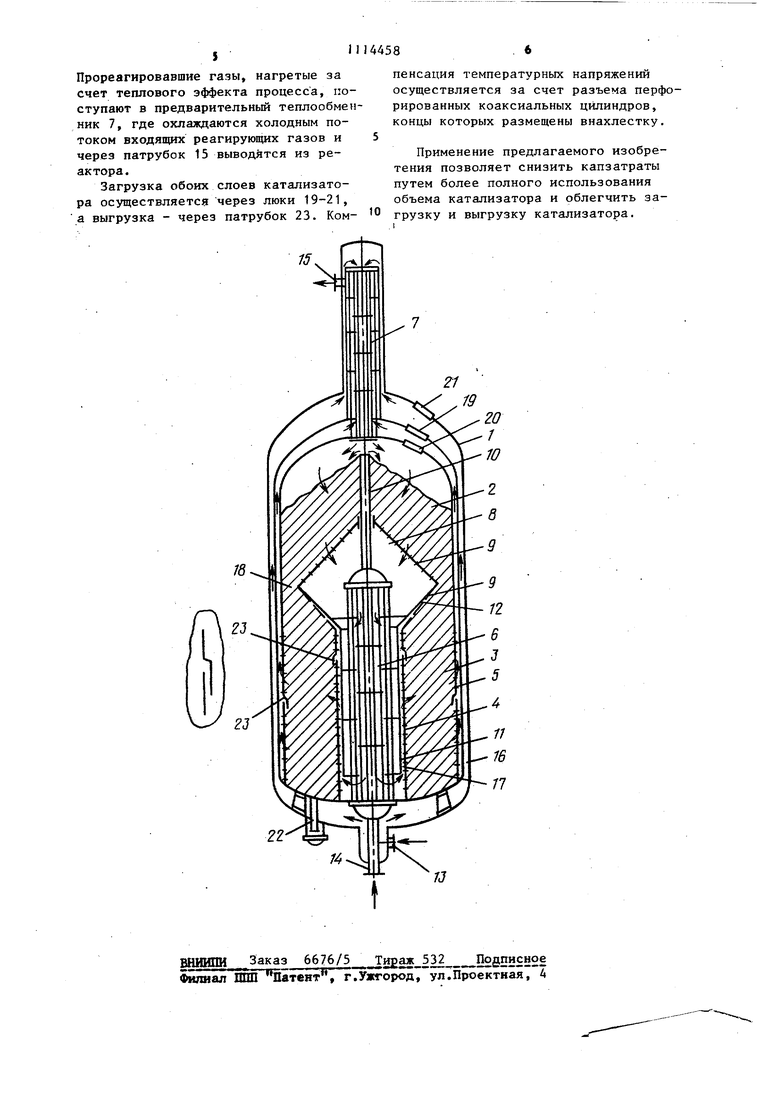

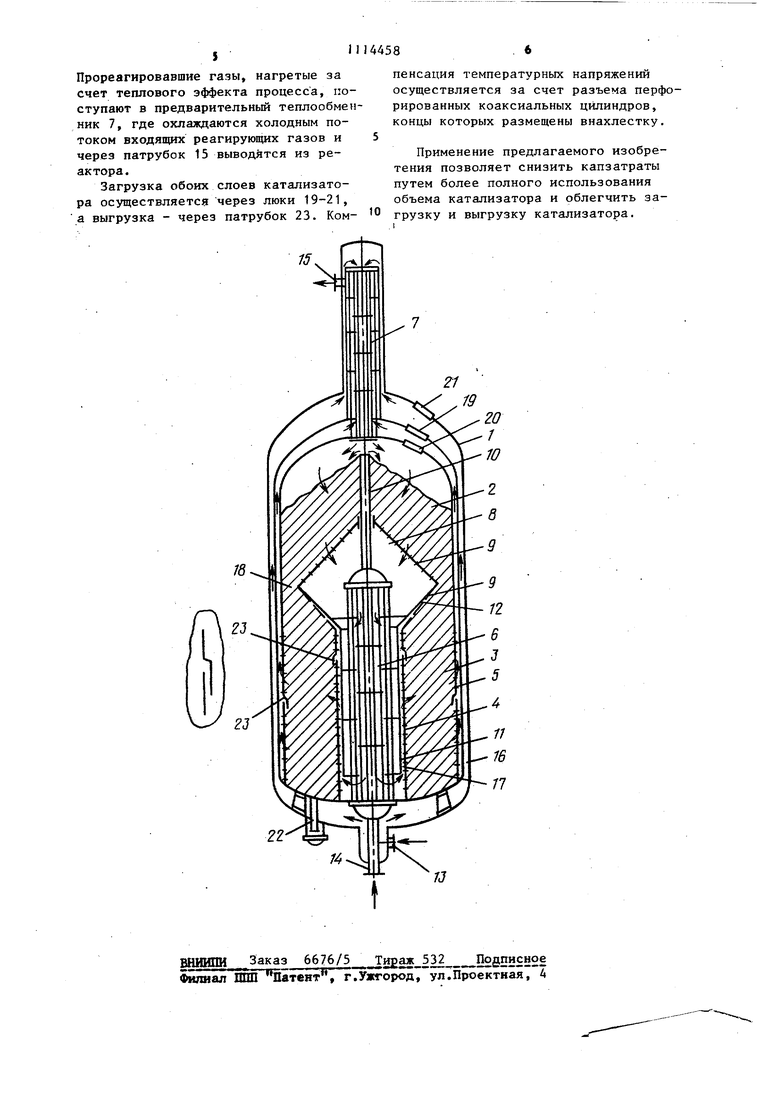

СХ Изобретение относится к аппарату ре, предназначенной для проведения процессов в газовой среде на катали заторах или контактных массах и может быть использовано в химической, газовой, нефтехимической и других отраслях промышленности. Известен каталитический реактор, содержащий корпус, внутри которого размещен слой катализатора с радиальным распределением газа, заключенный между двумя перфорированными коаксиальными цилиндрами с набженный крышкой, выполненной в виде усеченно го конуса С1. Однако использование всего объема ка-тализатора в известном реакторе достигается за счет снижения надежно ти работы, так как труднопредсказуем величина усадки катализатора при работе может оказаться сопоставимой с объемом катализатора, заключенном в крышке. В этом случае возникает неравномерность в распределении газа по объему катализатора и, при дальнейшей усадке, байпасирование ча ти газа мимо катализатора, что приве дет к нарушению работы реактора. Для исключения указанного явления необходима загрузка дополнительного объе ма катализатора, что приведет к непо ному использованию его объема и увеличивает капзатраты. Кроме того, затрудняется использование мелкозернис тых катализаторов при малом гидравли ческом сопротивлении реактора, так как мелкозернистые катализаторы имею тенденцию к повышению величины усадк в процессе работы по сравнению с крупнозернистыми, что также приводит к увеличению капзатрат. Наличие одного слоя катализатора затрудняет или исключает использование известного реактора для целого ряда сложных каталических процессов протекающих в несколько стадий напрИ мер, экзотермический процесс синтеза аммиака) и требующих создания многослойных каталитических реакторов, в том числе с применением пром жуточного теплообмена, кроме того, требующих создания защитных слоев контактной массы (конверсия СО с предварительным поглощением каталити ческих ядов) и протекающих эффективно при использовании различных типов и размеров частиц катализаторов и контактной массы. Все это приводит к снижению эффективности работы реакторов и к увеличению капзатрат. Наиболее близким к изобретению является каталитический реактор, содержащий корпус, по высоте которого установлены слои катализатора, верхний - с аксиальным распределением газа, а нижний заключенный между двумя перфорированными коаксиальными цилиндрами - с радиальным распределением газа, промежуточный и предварительный теплообменники. Слои катализатора не сообщаются между собойС21. В связи с неизбежностью усадки катализатора в процессе его работы, достигающей величины 10%, в верхней части слоя катализатора с радиальным распределением газа образуется пространство, незаполненное катализатором, что приводит к байпасированию газа мимо слоя катализатора и нарушению режима работы реактора. Для исключения этого явления и повышения надежности работы в известном реакторе, в верхней части радиального слоя размещают дополнительный (не работающий) объем катализатора, который служит для пополнения работающего слоя по мере его усадки. Тем самым в известном реакторе для обеспечения надежности необходимо дополнительно загружать не менее 10% неработающего катализатора, что приводит к увеличению капзатрат. Размещение катализатора в отдельных не сообщающихся слоях по высоте затрудняет работы по загрузке и выгрузке катализатора, требует применения специальных устройств, механизмов и приспособлений для проведения этих работ и приводит к увеличению трудоемкости и сроков проведения монтажных и ремонтных работ. Размещение вреакторе нескольких слоев катализаторов, работающих при повьш1енных температурах и давлениях, вызывает необходимость создания специальных устройств для обеспечения компенсации температурных удлинений внутренних конструкций. В известных реакторах такими устройствами являются волнистые компенсаторы, гибкие элементы, различные устройства с сальниковыми уплотнениями. Все это усложняет конструкцию и приво3дит к снижению надежности работы реакторов. Целью изобретения является сокра щение капзатрат путем более полного использования объема катализатора и облегчения загрузки и выгрузки ката лизатора. Поставленная цель достигается тем, что каталитический реактор,содержащий корпус, по высоте которого установлены слои катализатора, верх ний - с аксиальным распределением газа, а нижний; заключенньш между д мя перфорированными коаксиальными цилиндрами - с радиальным распределением газа, промежуточный и предва рительный теплообменники, снабжен дополнительной камерой, в которой размещена головка распределительной камеры с выходным патрубком промежуточного теплообменника, при этом дополнительная камера выполнена в виде двух, соединенных между собой большими основаниями усеченны перфорированных конусов. Кроме того, промежуточный теплообменник снабжен цилиндрической пер городкой с закрепленным в верхней части усеченным конусом, размещенны в дополнительной камере, а перфорированные коаксиальные цилиндры выполнены по высоте разъемными и установлены внахлестку. На чертеже изображен реактор, ве тикальный разрез. Реактор содержит корпус 1, по высоте которого установлены слои ка тализатора, верхний 2-е аксиальны распределением газа, а нижний 3 с радиальным распределением газа, заключенный между двумя перфорирова ными коаксиальными цилиндрами, внут ренним 4 и наружным 5, промежуточный 6 и предварительный 7 теплообменники. Реактор снабжен дополнител ной камерой 8, выполненной в виде двух, соединенных между собой большими основаниями усеченных перфорированных конусов 9, внутри которой размещена головка распределительной камеры с выходным патрубком 10 промежуточного теплообменника 6. Промежуточный теплообменник 6 снабжен цилиндрической перегородкой 11 с закрепленным в верхней части усеченным конусом 12, размещенным внут ри дополнительной камеры 8. Реактор имеет патрубок 13 входа основного 84 потока газов, патрубок 14 для ввода второго потока газов, патрубок 15 для вывода газов, кольцевой зазор 16, кольцевой зазор 17, образуемый цилиндрической перегородкой и внутренним перфорированным цилиндром, проход кольцевого сечения 18 для сообщения слоев катализатора, люки 19-21 для загрузки катализатора и патрубок 22 для выгрузки катализатора . Коаксиальные перфорированные цилиндры снабжены разъемом 23, концы которого выполнены внахлестку. Реактор работает следующим образом. Реагирующие газы поступают в корпус 1 двумя потоками через патрубки 1 4 и 13. До поступления в зону катализа первый поток проходит зазор 16 и предварительный теплообменник 7, а второй поток - промежуточный теплообменник и выходной патрубок 10, цосле чего эти потоки смещиваются и поступают в аксиальном направлении сверху вниз на верхний слой катализатора 2, размещенный на верхнем перфорированном усеченном конусе 9 дополнительной камерь 8. Далее нагретые за счет теплового эффекта процесса газы через полость дополнительной камеры 8 поступают в промежуточный теплообменник 6, где они охлаждаются холодным потоком входящих реагирующих газов, и через зазор 17, образуемый цилиндрической перегородкой 11 с усеченным конусом 12 и перфорированными цилиндром 4 и нижним усеченным конусом 9 дополнительной камеры 8, поступает в радиальном направлении от центра к периферии на нижний слой катализатора 3, размещенный между наружным 5 и внутренним 4 периферированными коаксиальными цилиндрами. Вьтолнение дополнительной камеры 8 в виде двух соединенных между собой большими основаниями усеченных перфорированных конусов 9, установленньк с зазором к перфорированному наружному цилиндру 5, образует проход кольцевого сечения 18 дпя сообщения слоев катализатора, посредством которого обеспечивается самопроизвольное пополнение нижнего радиального слоя катализатора, при его усадке за счет объема катализатора, размещенного в верхнем аксиальном слое.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактный аппарат | 1990 |

|

SU1741881A1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2003 |

|

RU2243028C1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| РАДИАЛЬНО-ТРУБНЫЙ ТЕПЛООБМЕННО-КОНТАКТНЫЙ АППАРАТ | 2015 |

|

RU2621189C1 |

| Каталитический реактор с радиальным распределением газообразного или жидкого сырья | 1977 |

|

SU969141A3 |

| РАДИАЛЬНО-СИЛЬФОННЫЙ ТЕПЛООБМЕННО-КОНТАКТНЫЙ АППАРАТ | 2016 |

|

RU2701307C2 |

| УСТРОЙСТВО ПРЕДВАРИТЕЛЬНОГО СМЕШИВАНИЯ, РЕАКТОР С НЕПОДВИЖНЫМ СЛОЕМ И РАДИАЛЬНЫМ ПОТОКОМ И РЕАКЦИОННАЯ СИСТЕМА ДЛЯ ОКИСЛИТЕЛЬНОЙ ДЕГИДРОГЕНИЗАЦИИ БУТИЛЕНА | 2014 |

|

RU2654041C2 |

| Реактор для проведения гетерогенного катализа реакций газообразных реагентов под давлением | 1980 |

|

SU1058487A3 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 2007 |

|

RU2366499C2 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 1996 |

|

RU2102131C1 |

1. КАТАЛИТОТЕСКИЙ РЕАКТОР, содержащий корпус, по высоте которого установлены слои катализатора, верхний - с аксиальным распределением газа, а нижний - заключенный . между двумя перфорированными коаксиальными цилиндрами, с радиальным распределением газа, промежуточный и предварительный теплообменники, о тличающийся тем, что с целью сокращения капзатрат путем более полного использования объема катализатора и облегчения его загрузки и выгрузки, реактор снабжён дополнительной камерой, которой размещена головка распределительной камеры с выходным патрубком промежуточного теплообменника, при этом дополнительная камера выполнена в виде двух, соединенных между собой большими основаниями усеченных перфорированных конусов. 2.Реактор по п.1, о т л ича ющ и и с я тем, что промежуточный теплообменник снабжен цилиндрической перегородкой с закрепленным в верхi ней части усеченным конусом, размещенным в дополнительной камере. (Л 3.Реактор по п.1, отличающийся тем, что перфорированные коаксиальные цилиндры выполнены по высоте разъемными и установлены внахлестку.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лекарственный препарат в виде золя для лечения заболевания и/или состояния, характеризующегося нарушением целостности кожного покрова, и способ его получения | 2019 |

|

RU2742752C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Моющее средство для очистки электрических машин | 1984 |

|

SU1204634A1 |

Авторы

Даты

1984-09-23—Публикация

1982-10-01—Подача