4

9д М

Изобретение относится к технологии неорганических веществ, а именно к производству сложных удобрений из твердых солевых отходов магниевого производства.5

Твердые солевые отходы магниевого производства представляют собой шла- мы и отработанный электролит магниевых электролизеров, шламы, пьшь и возгоны, образующиеся при плавлении 10 обезвоженного карналлита в печах СКН и хлораторах.

Известен способ переработки солевых отходов магниевого производства, заключающийся в том, что отработан- 15 ный электролит из электролизера откачивают в стальные короба, в которых он застывает. Застывающие блоки злек.Тролита подвергают гранулированию измельчением. Для этого застывшие 20 блоки перевозят в дробильно-размолочное отделение, где их последовательно дробят сначала вручную, затем на молотковых дробилках. Измельченньы (гранулированный) электролит подвер- 25 гают классификации, отбирают фракцию 3 мм, которая является товарным продуктом - минеральным удобрением, содержащим 70-75% хлорида калия, 4-6% хлорида магния до 0,5% оксида магния,зо используемым в сельском хозяйстве l.

Недостатком данного способу является неудовлетворительное качество получаемого продукта, что обусловлено образованием большого количества jj пъшевидной фракции (до 60% фракциине менее 1 мм), требующей специальной переработки (прессование, брикетирование, измельчение и т.д.) и значительнор слеживаемости получаемого до удобрения, а также сравнительно невысокая эффективность получаемого удобрения на песчаных и супесчаных почвах по отношению к кормовым культурам. Кроме того, способ не предус-45 матривает возможности утилизации и переработки шламов печей СКН и хлораторов.J

Наиболее близким по технической сущности и достигаемому результату к-50 предлагаемому является способ переработки отработанного магниевого электролита путем растворения последнего в маточных щелоках производства хлористого калия с получением концентри-55 резанного по хлористому калию удобрения. По известному способу отработанный электролит в виде расплава (при

690 - 720° С) вводят в маточный щелок производства хлорида калия до полного растворения с получением горячих (90-110 с) растворов, близких к насыщению по хлориду калия 21 .

Недостатками известного способа являются низкие агрохимические свойства за счет низкого содержания элементов магния и невозможность утилизации пшамов от плавления карналлита. Цель изобре-вения - повьшение качества удобрения и утилизация шламов от плав-ления карналлита.

Поставленная цель достигается тем, что согласно способу переработки солевых отходов магниевого производства на удобрение, включающему смешение отработанного электролита с водным раствором хлоридов, сушку и гранулирование, пшамы от плавления кар.наллита вьпделачивают и полученную пульпу, содержащую водные растворы хлоридов, смешивают с отработанным электролитом в соотношении шлам:электролит, равном (0,3-1,5):10, до достижения влажности смеси 8-12%.

Экспериментально установлено, что смешение отработанного электролита с шламами карналлитовых хлораторов и/или печей СКН в соотношении 10:(0,31,5) приводит к существенному улучшению агрохимических свойств получаемого продукта. Соотношение 10:(О,3-1,5) является оптимальным: при меньшем соотношении (менее 0,3 мае,ч. шлама на 10 мае.ч отработанного электролита) улуч1 :ения агрохимических свойств получаемого продукта не наблюдается, при большем соотношении (более 1,5 мае.ч. на 10 мае.ч) свойства улобрения не улучшаются, в то же время появляется избыточный отработанный электролит, который реализуется как менее качественное удобрение.

Необходимо отметить, что само по себе механическое смешение отработанного электролита и шлама не обеспечивает достижения поставленной цели изобретения. Важным является то, что шлам карналлитовых хлораторов берут в виде водной (хлоридной)пульпы, при этом смешение ведут до достижения влажности в смеси 8-12%.

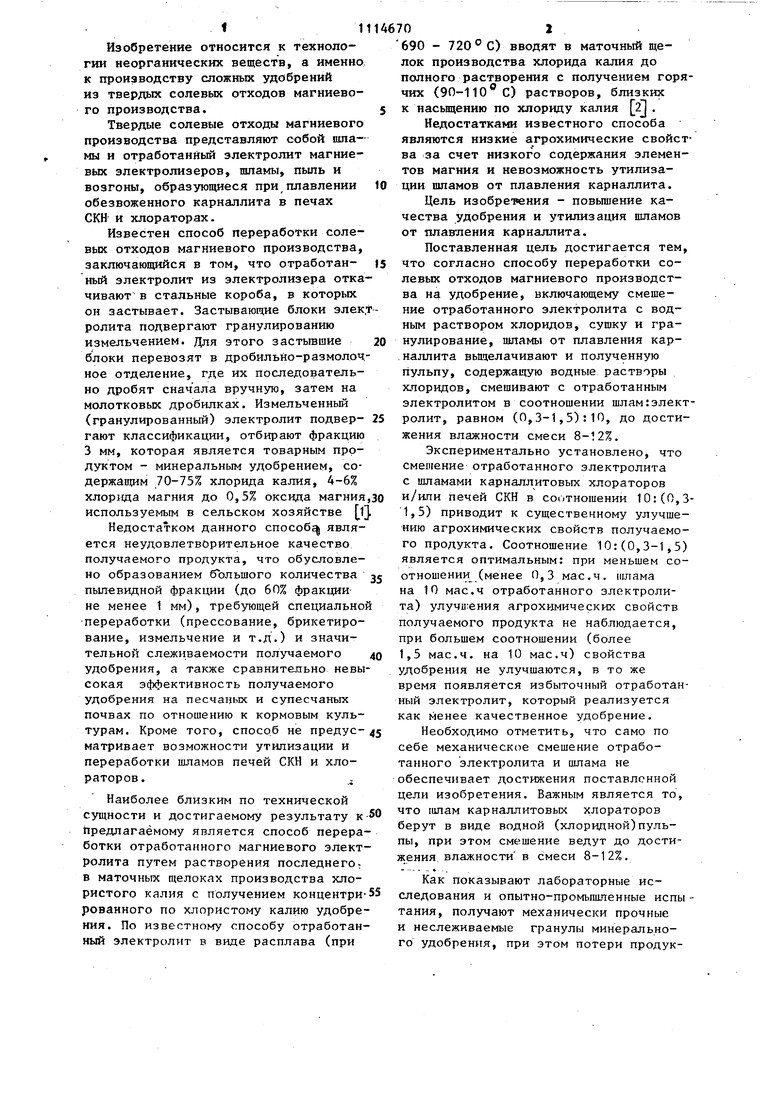

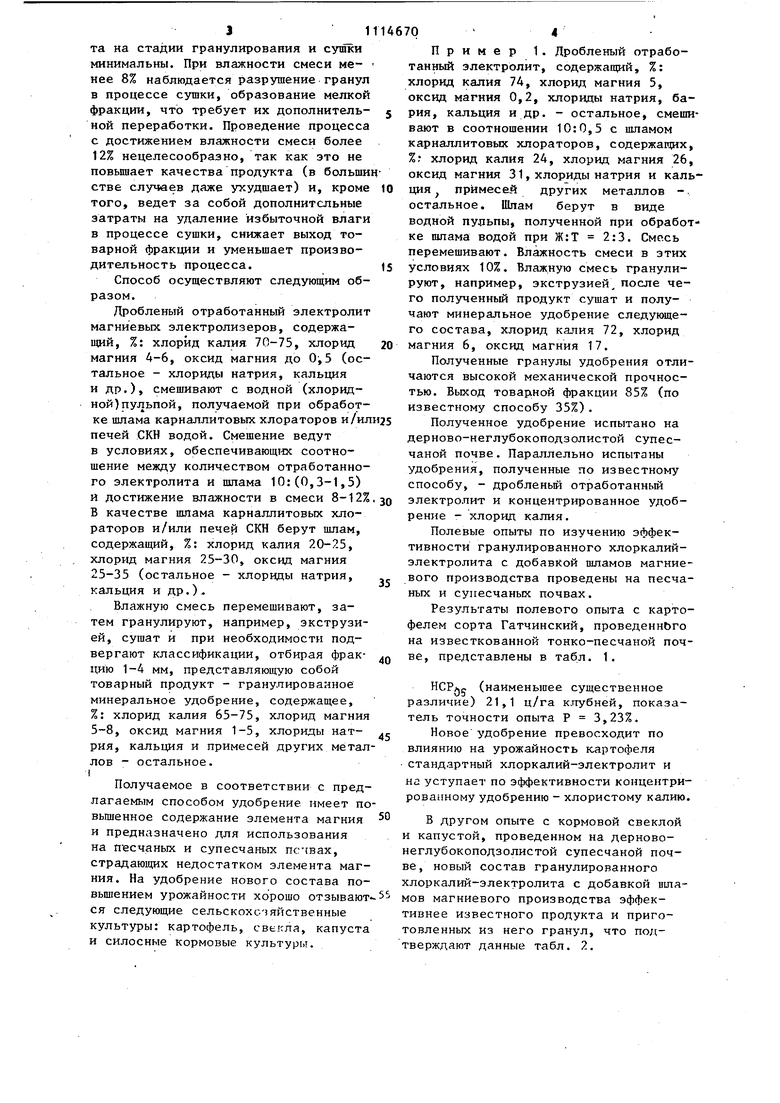

Как показывают лабораторные исследования и опытно-промышленные испы тания, получают механически прочные и неслеживаемые гранулы минерального удобрения, при этом потери продукта на стадии гранулирования и сушки минимальны. При влажности смеси менее 8% наблюдается разрушение гранул в процессе сушки, образование мелкой фракции, что требует их дополнительной переработки. Проведение процесса с достижением влажности смеси более 12% нецелесообразно, так как это не повьпиает качества продукта (в больши стве случаев даже ухудшает) и, кроме того, ведет за собой дополнительные затраты на удаление избыточной влаги в процессе сушки, снижает выход товарной фракции и уменьшает производительность процесса. Способ осуществляют следующим образом. Дробленый отработанный электролит магниевых электролизеров, содержащий, %: хлорид калия 70-75, хлорид магния 4-6, оксид магния до (остальное - хлориды натрия, кальция и др.), смешивают с водной (хлоридной)пульпой, получаемой при обработке шлама карналлитовых хлораторов и/ил печей СКН водой. Смешение ведут в условиях, обеспечивающих соотношение между количеством отработанного электролита и шлама 10:(О,3-1,5) и достижение влажности в смеси 8-12% В качестве ишама карналлитовых хлораторов и/или печей СКН берут шлам, содержащий, %: хлорид калия 20-25, хлорид магния 25-30, оксид магния 25-35 (остальное - хлориды натрия, кальция и др.) Влажную смесь перемешивают, затем гранулируют, например, зкструзией, сушат и при необходимости подвергают классификации, отбирая фракцию 1-4 мм, представляющую собой товарный продукт - гранулированное минеральное удобрение, содержащее, %: хлорид калия 65-75, хлорид магния 5-8, оксид магния 1-5, хлориды натрия, кальция и примесей других метал лов - остальное. I Получаемое в соответствии с предлагаемым способом удобрение имеет по вьшенное содержание элемента магния и предназначено для использования на птесчаных и супесчаных псчвах, страдаю1цих недостатком элемента магния. На удобрение нового состава повьппением урожайности хорошо отзывают ся следующие сельскохс)яйственные культуры: картофель, свекла, капуста и силосные кормовые культуры. 1 0 4 Пример 1. Дробленый отработанный электролит, содержащий, %: хлорид калия 74, хлорид магния 5, оксид магния 0,2, хлориды натрия, бария, кальция и др. - остальное, смешивают в соотношении 10:0,5 с шламом карналлитовых хлораторов, содержащих, %. хлорид калия 24, хлорид магния 26, оксид магния 31, хлориды натрия и кальция примесей других металлов остальное. Шлам берут в виде водной пудьпы, полученной при обработке пшама водой при Ж:Т 2:3. СМР.СЬ перемешивают. Влажность смеси в этих условиях 10%. Влажную смесь гранулируют, например, экструзией после чего полученный продукт сушат и получают минеральное удобрение следующего состава, хлорид калия 72, хлорид магния 6, оксид магния 17. Полученные гранулы удобрения отличаются высокой механической прочностью. Выход товарной фракции 85% (по известному способу 35%). Полученное удобрение испытано на дерново-неглубокоподзолистой супесчаной почве. Параллельно испытаны удобрения, полученные по известному способу, - дробленьй отработанный электролит и концентрированное удобрение - хлорид калия. Полевые опыты по изучению эффективности гранулированного хлоркалийэлектролита с добавкой шламов магниевого производства проведены на песчаных и супесчаных почвах. Результаты полевого опыта с картофелем сорта Гатчинский, проведеннЬго на известкованной тонко-песчаной почве, представлены в табл. 1. НСРле (наименьшее существенное различие) 21,1 ц/га к,ттубней, показатель точности опыта Р 3,23%. Новое удобрение превосходит по влиянию на урожайность картофеля стандартный хлоркалий-электролит и на уступает по эффективности концентрированному удобрению - хлористому калию. В другом опыте с кормовой свеклой и капустой, проведенном на дерновонеглубокоподзолистой супесчаной почве, новый состав гранулированного лоркалий-электролита с добавкой пшаов магниевого производства эффективнее известного продукта и приготовленных из него гранул, что подтверждают данные табл. 2. Результаты опыта покдзывают, что хлоркалий-электролит на кормовой све ле значительно эффективнее хлористого калия, а гранулированный хлоркалий-электролит с добавкой ошамов магниевого производства превосходит по влиянию на урожайность как хлорис тый калийу так и стандартный калийэлектролит известного состава. Урожайность капусты повьвпается от внесения хлоркалий-длектролита по сравнению с хлористым калием за счет гранулирования его и изменения состава - добавки шламов магниевого производства, где получен наибольший урожай. Лабораторные исследования показывают, что по гранулированному хлоркалий-электролиту улучшается поступление калия в растения картофеля, а по новому составу удобрения - поступ ление магния, улучшается минеральный состав (питательность) кормовых культур. В растениях овса отношение К/Са + М уменьшается с 3,12 по хло ристому калию до 1,99 по новому составу удобрения, чтд ниже предельно допустимого отношения (2,2) по зоотехническим нормам. Внесение ново го удобрения К90 под картофель улучшает его вкус, а по сумме показателей вкусовых качеств влияний нового удобрения одинаково с влиянием хл ристого калия, нр эффективнее стандартного продукта известного состава (К-злсктролита).

Т а б

лица 1 Предлагаемое минеральное удобрение по сравнению с хлористым калием и хлоркалий-электролитом обычного состава на бедных магнием песчаных и супесчаных почвах эффективнее влияет на урожайность и химический состав, питательность кормовых культур, оно рекомендуется для удобрения натриелюбивых и отзывчивых на внесение магния культур, к числу которых относятся все виды свеклы и крестоцветные овощные и кормовые культуры. Таким образом, при осуществлении процесса переработки солевых отходов магниевого производства согласно предлагаемому способу повьш1ается качество получаемого продукта, увеличивается выход товарной фракции, сокращаются потери исходного сырья, улучшаются агрохимические свойства получаемого удобрения, повьш1ается эффективность его применения, а также обеспечиваются условия утилизации неиспользуемых отходов производства (шламов). Помимо социального эффекта, связанного с предотвращением загрязнения окружающей среды отходами производства, внедрение предлагаемого способа даст экономический эффект как за счет .реализации товарных продуктов, дополнительно получаемых из отходов производства, так и за счет повьш1ения урожайности различных культур (при использовании удобрения, полученного по предлагаемому способу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулированное калийно-магниевое удобрение и способ его получения | 1985 |

|

SU1546454A1 |

| Способ получения калимагниевого удобрения | 1987 |

|

SU1571043A1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА НА УДОБРЕНИЕ | 1992 |

|

RU2049764C1 |

| КАЛИЙНО-МАГНИЕВОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1989 |

|

SU1637238A1 |

| СПОСОБ ПЕРЕРАБОТКИ СОЛЕВЫХ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 2004 |

|

RU2261926C1 |

| СПОСОБ УТИЛИЗАЦИИ АГРОПРОМЫШЛЕННЫХ ОТХОДОВ | 2006 |

|

RU2333049C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛЮСА ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ МАГНИЯ ИЛИ ЕГО СПЛАВОВ | 2008 |

|

RU2378397C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАРНАЛЛИТОВОЙ ПЫЛИ ИЗ ЦИКЛОНОВ ПЕЧИ КИПЯЩЕГО СЛОЯ | 2008 |

|

RU2370440C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 1999 |

|

RU2155240C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОЛЕВЫХ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 2005 |

|

RU2291107C2 |

СПОСОБ ПЕРЕРАБОТКИ СОЛЕВЫХ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА на удобрение, включающий смешение отработанного электролита с водным раствором хлоридов, сушку и гранулирование, отличающийся тем, что, с и{елью повьщ1ения качества удоббрения и утилизации шламов от плавления карналлита, последние выщелачивают и полученную пульпу, содержащую водные растворы хлоридов, смешивают с отработанным электролитом в соот ношении .шлам:электролит, равном

185,1 53

238,4 53,3 267,4 82,3

27,8 30,П

35,8

235,8 143,0

НСР 16,2 ц/га 05

Та6лица2

98,5

83,9

232,3

171,6

НСРо5 2,0 ц/га Р 2,64%

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Эйдеизон М.А | |||

| Металлургия магния и других легких металлов | |||

| М., Металлургия, 1974, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО МАГНИЕВОГО | 0 |

|

SU358304A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-09-23—Публикация

1982-10-15—Подача