1

Изобретение относится к неразрушающему контролю и может быть испол зовано для ультразвукового контроля качества изделий и материалов.

Известен ультразвуковой преобразователь, содержащий неразборный резонатор, включающий пьезопластину и демпфер, съемную призму-протектор, вьшолненную из износостойкого полимера-капролона В, и прижимное устройство для прижатия резонатора к призме. В качестве среды акустического контакта между резонатором и призмой служит трансформаторное масло l3 .

Однако такая конструкция преобразователя обладает низкой долговечностью и стабильностью акустических параметров обусловленными тем, что последние меняются в процессе износа приз1Ф1 и при ее смене. В этом ультразвуковом преобразователе трудно выбрать необходимую силу прижатия прижимного устройства из-за того, что при слабом прижатии получается плохой контакт, а при сильном вьщавливается масло, что также ухудшает эксгшуатационные характе. ристики преобразователя.

Наиболее близким по технической сущности к изобретению является ультразвуковой преобразователь, содержащий корпус с размещенными в нем и соединенными между собой звукопроводящей призмой и пьезопластиной 2 .

Известен также способ изготовления ультразвуковых преобразователей, имеющих протектор, призму и пьезоэлемент, заключанщийся в том, что материал протектора подвергают механической обработке, нагревают его до температуры, достаточной для снятия внутренних напряжений материала, обрабатьшают материал водой и щелочью, высушивают до образования в нем микросот, склеивают пьезопластину с призмой и заливают демп4в1:рукнцей массой З .

Недостатком известных технических решений является недолговечность и нестабильность акустичес-. ких параметров преобразователей.

Целью изобретения является повыосение долговечности и улучшение акустических параметров преобразователей.

432

Цель достигается тем, что ультразвуковой преобразователь, содержащий корпус ,с размещенными в нем и соединенными между собой звукопроводящей призмой и пьезопластиной, снабжен сменным протектором акустически связанным с звукопроводом и узлом крепления протектора к корпусу, а в поверхности протектора, соединенной с звукопроводом, выполнены микросоты.

Кроме того, согласно способу изготовления ультразвукового преобразователя, имеющего протектор,

призму и пьезоэлемент, заключающемуся в том, что материал протектора подвергают механической обработке, нагревают его до температуры, достаточной для снятия внутренних

напряжений материала, обрабатывают материал водой и щелочью, высушивают до образования в нем микросот, склеивают пьезопластину с призмой и заливают демпфирующей

массой, пропитывают поверхность протектора вакуумной смазкой при 115-125°С в течение 0,5-1, ч с последующим остьшанием в термопечи до 30-40 С, притирают протектор пропитанной поверхностью к поверхности призмы и фиксируют его в этом положении .

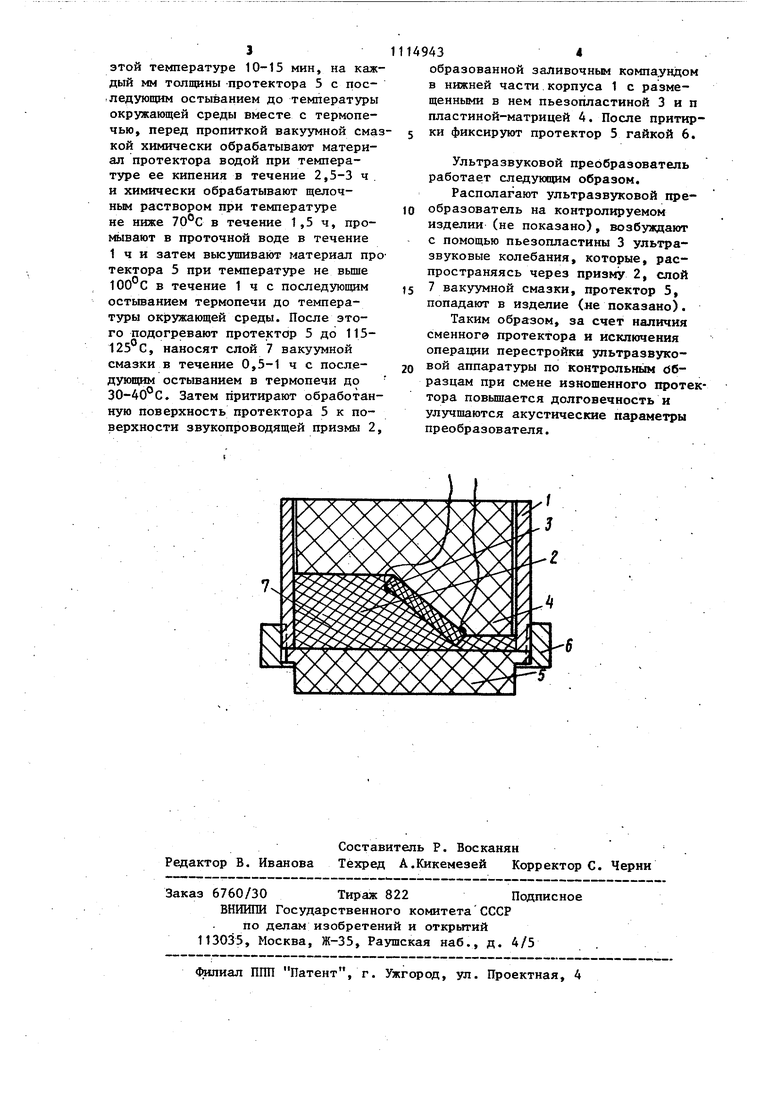

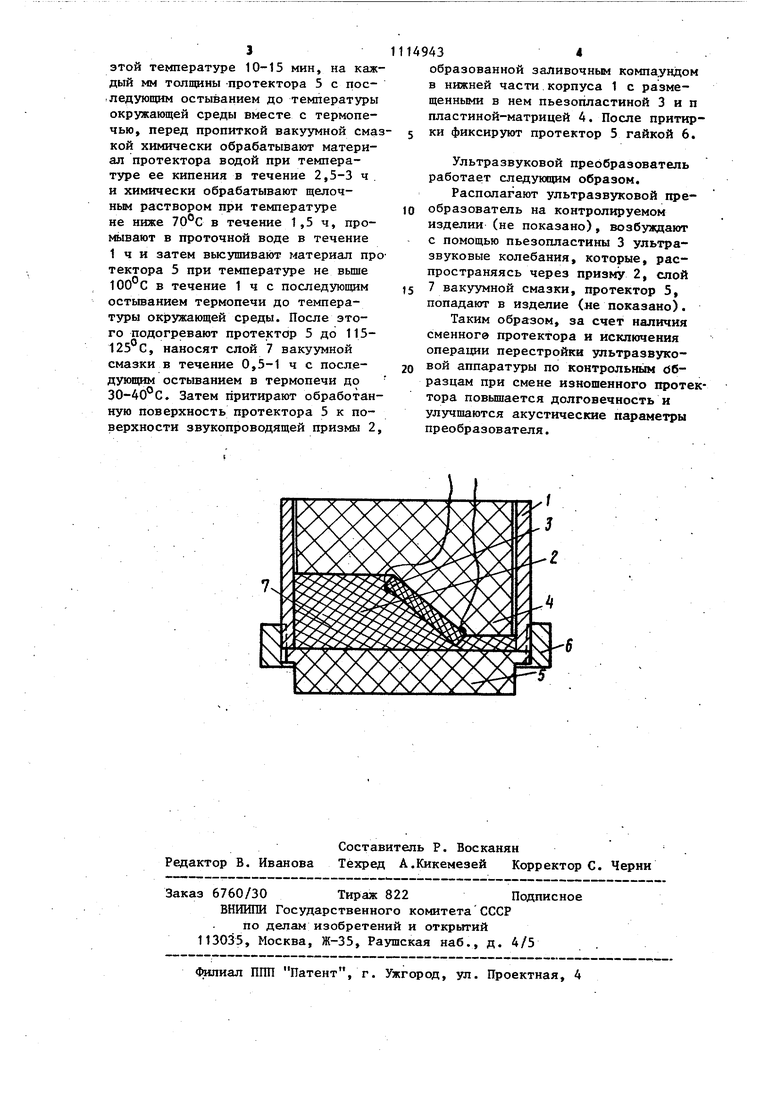

На чертеже изображена принципиальная схема ультразвукового преобразователя.

Ультразвуковой преобразователь содержит корпус 1, размещенные в нем звукопроводящую призму 2, пьезопластину 3, пластину-матрицу 4 и

сменный протектор 5, а также узел крепления протектора 5 к корпусу 1, выполненный в ввде гайки 6. Акустическая связь между протектором 5 и звукопроводящей призмой 2 выполнена в виде слоя 7 вакуумной cмaзkи.

Способ изготовления ультразвуковых преобразователей заключается в том, что материал протектора 5,

например капролон В, акустическое сопротивление которого практически равно акустическому сопротивлению эпоксидного компаунда, механически обрабатывают, например, на

токарном станке, до чистоты rfoBepxности V6 - 7, помещают в термопечь (не показана), нагревают его до 180 .+ 10 С и вьщерживают при

этой температуре 10-15 мин, на каждый мм толщины протектора 5 с пос ледующим остыванием до температуры окружающей среды вместе с термопечью, перед пропиткой вакуумной смазкой химически обрабатывают материал протектора водой при температуре ее кипения в течение 2,5-3 ч . и химически обрабатывают щелочным раствором при температуре не ниже 70®С в течение 1,5 ч, промывают в проточной воде в течение 1 ч и затем вьюушивают материал протектора 3 при температуре не выше 100 С в течение 1 ч с послед5тощим остьгоанием термопечи до температуры окружающей среды. После этого подогревают протектор 5 до 115125°С, наносят слой 7 вакуумной смазки в течение 0,5-1 ч с последующим остыванием в термопечи до 30-40 С. Затем притирают обработанную поверхность протектора 5 к поверхности звукопроводящей призмы 2,

1149434

образованной заливочным компаундом в нижней части корпуса 1 с размещенными в нем пьезопластиной 3 и п пластиной-матрицей 4. После притир5 ки фиксируют протектор 5 гайкой 6.

Ультразвуковой преобразователь работает следующим образом.

Располагают ультразвуковой пре10 образователь на контролируемом изделии (не показано), возбуждают с помощью пьезопластины 3 ультразвуковые колебания, которые, распространяясь через призму 2, слой

15 7 вакуумной смазки, протектор 5, попадают в изделие (не показано). Таким образом, за счет наличия сменноге протектора и исключения операции перестройки ультразвуко20 вой аппаратуры по контрольньм Образцам при смене изношенного протектора повышается долговечность и улучшаются акустические параметры преобразователя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления искателейдля ульТРАзВуКОВОй дЕфЕКТОСКОпии | 1979 |

|

SU794501A1 |

| Способ ультразвукового неразрушающего контроля | 2023 |

|

RU2820460C1 |

| Способ сборки ультразвукового преобразователя | 1991 |

|

SU1832193A1 |

| Преобразователь для ультразвукового контроля | 1983 |

|

SU1163253A1 |

| Ультразвуковой раздельно-совмещенный преобразователь | 2018 |

|

RU2697024C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2121241C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТИ | 1994 |

|

RU2100780C1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1999 |

|

RU2183831C2 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ПОВЕРХНОСТНЫХ ВОЛН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2520950C1 |

| Пьезоэлектрический преобразователь и способ его изготовления | 1989 |

|

SU1670592A1 |

1. Ультразвуковой преобразователь, содержащий корпус с размещенными в нем и соединенными между собой звукопроводящей призмой и пьеэопластиной, отличающийс я тем, что, с целью повышения долговечности и улучшения акустических параметров, он снабжен сменным протектором, акустически связанным с звукопроводом, и узлом крепления протектора к корпусу, а в поверхности протектора, соединенной с звукопроводом, вьшолнень микросоты . . 2. Способ изготовления ультразвукового преобразователя, имеющего протектор, призму и пьезоэлемент, заключающийся в том, что материал протектора подвергают механической обработке, нагревают его до температуры, достаточной для снятия внутренних напряжений материала, обрабатывают материал водой и щелочью, высушивают до образования (/} в нем микросот, склеивают пьезошхастину с призмой и заливают демпфирукицей массой, отличающийся тем, что, с целью повышения долговечности и улучшения акустических параметров, пропитывают поверхность протектора вакуумной смазкой при 115-125С в течение 0,5-1 ч с последующим остыванием в термопечи до 30-40 С, притирают СО протектор пропитанной поверхностью « :о к поверхности призмы и фиксируют его в этом положении.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-09-23—Публикация

1982-02-15—Подача