СП

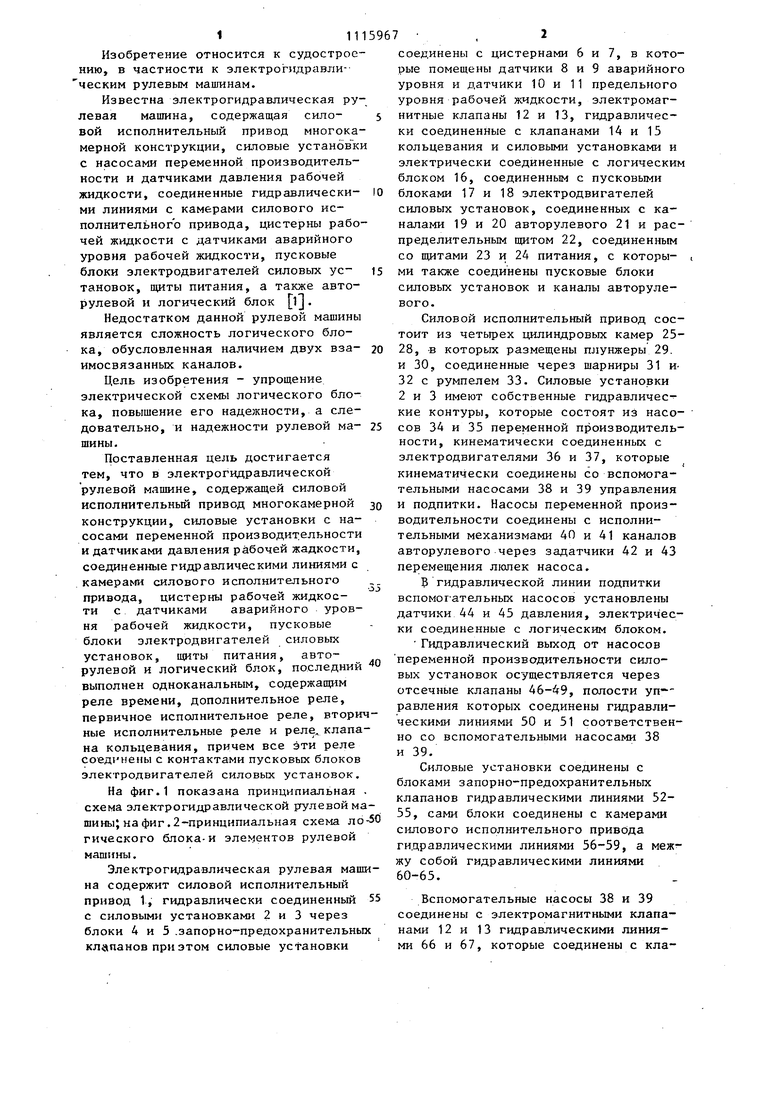

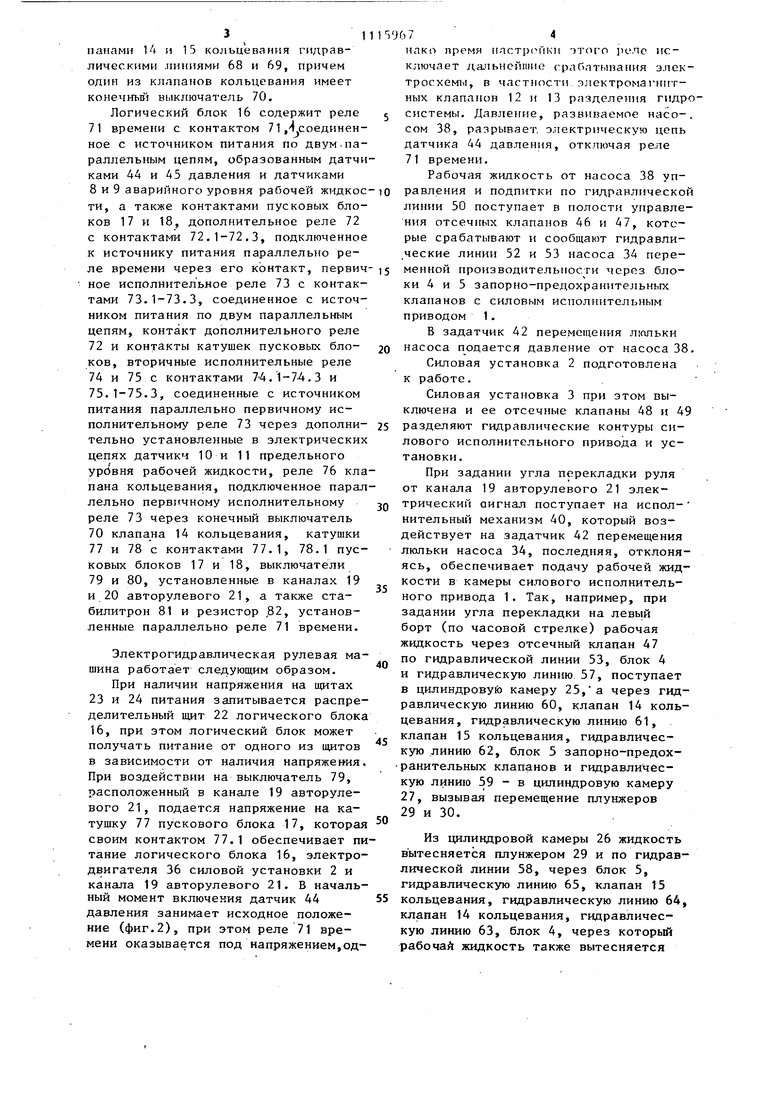

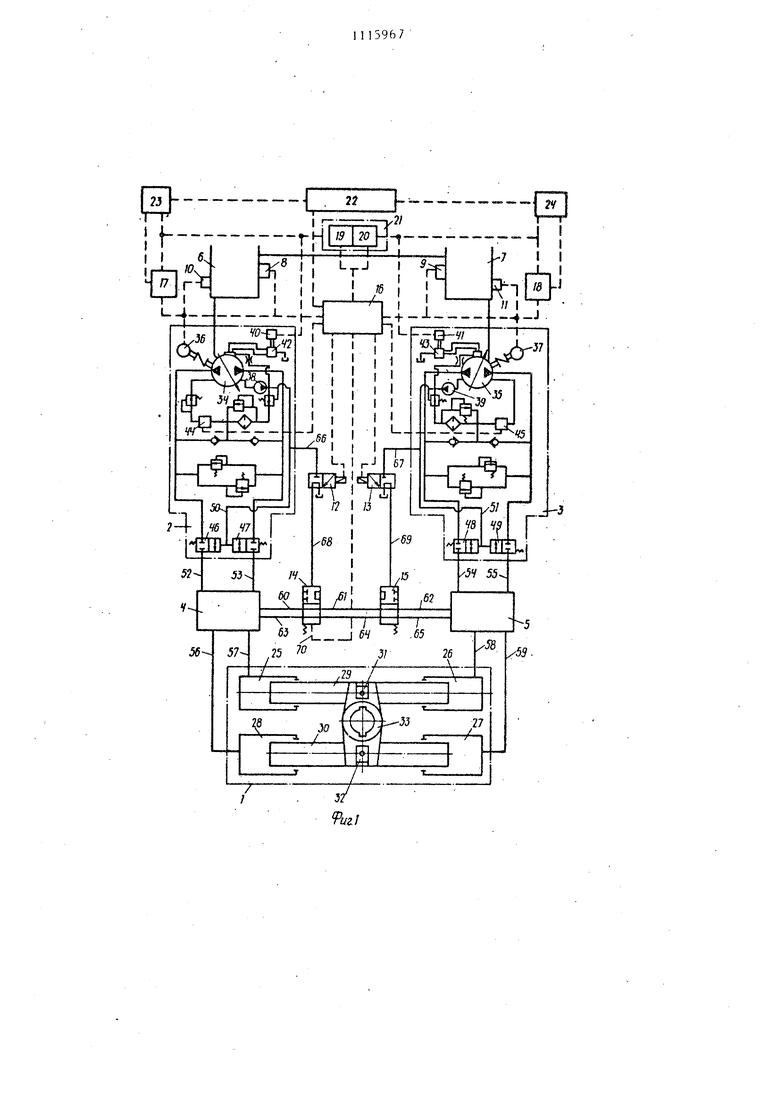

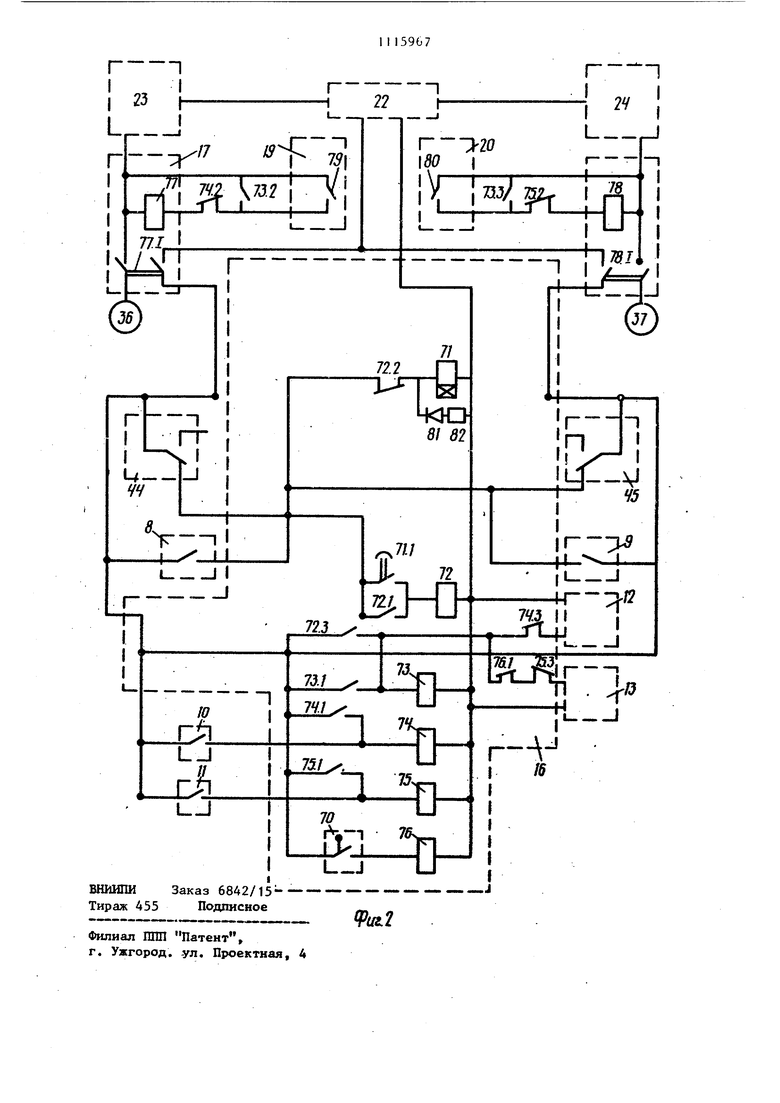

о Изобретение относится к судострое нию, в частности к электроглдравли ческим рулевым машинам. Известна электрогидравлическая ру левая машина, содержащая силовой исполнительный привод многока мерной конструкции, силовые установк с насосами переменной производительности и датчиками давления рабочей жидкости, соединенные гидравлическими линиями с камерами силового исполнительного привода, цистерны рабо чей жидкости с датчиками аварийного уровня рабочей жидкости, пусковые блоки электродвигателей силовых установок, щиты питания, а также авторулевой и логический блок l , Недостатком данной рулевой машины является сложность логического блока, обусловленная наличием двух взаимосвязанных каналов. Цель изобретения - упрощение электрической схемы логического блока, повышение его надежности, а следовательно, и надежности рулевой машины. Поставленная цель достигается тем, что в электрогидравлической рулевой машине, содержащей силовой исполнительный привод многокамерной конструкции, силовые установки с насосами переменной производительности и датчиками давления рабочей жадкости, соединенные гидравлическими линиями с кaмepa и силового исполнительного „ привода, цистерны рабочей жидкости с датчиками аварийного уровня рабочей жидкости, пусковые блоки электродвигателей силовых установок, щиты питания, авторулевой и логический блок, последний выполнен одноканальным, содержащим реле времени, дополнительное реле, первичное исполнительное реле, втори ные исполнительные реле и реле, клапа на кольцевания, причем все эти реле соединены с контактами пусковых блоков электродвигателей силовых установок. На фиг.1 показана принципиальная схема электрогидравлической рулевой м шины; на фиг. 2-принципиальная схема ло гического блока-и элементов рулевой машины. Электрогидравлическая рулевая маш на содержит силовой исполнительный привод 1, гидравлически соединенный с силовыми установками 2 и 3 через блоки 4 и 5 .запорно-предохранительны клапанов при этом силовые установки соединены с цистернами 6 и 7, в которые помещены датчики 8 и 9 аварийного уровня и датчики 10 и 11 предельного уровня рабочей жидкости, электромагнитные клапаны 12 и 13, гидравлически соединенные с клапанами 14 и 15 кольцевания и силовыми установками и электрически соединенные с логическим блоком 16, соединенным с пусковыми блоками 17 и 18 электродвигателей силовых установок, соединенных с каналами 19 и 20 авторулевого 21 и распределительным щитом 22, соединенным со щитами 23 и 24 питания, с которы- , ми также соединены пусковые блоки силовых установок и каналы авторулевого. Силовой исполнительный привод состоит из четырех цилиндровых камер 2528, -в которых размещены плунжеры 29. и 30, соединенные через шарниры 31 и32 с румпелем 33. Силовые установки 2 и 3 имеют собственные гидравлические контуры, которые состоят из насосов 34 и 35 переменной производительности, кинематически соединенных с электродвигателями 36 и 37, которые кинематически соединены со вспомогательными насосами 38 и 39 управления и подпитки. Насосы переменной производительности соединены с исполнительными механизмами 40 и 41 каналов авторулевого через задатчики 42 и 43 перемещения люлек насоса. 5 гидравлической линии подпитки вспомогательнмх насосов установлены датчики 44 и 45 давления, электрически соединенные с логическим блоком. Гидравлический выход от насосов переменной производительности силовых установок осуществляется через отсечные клапаны 46-49, полости уп- равления которых соединены гидравлическими линиями 50 и 51 соответственно со вспомогательными насосами 38 и 39. Силовые установки соединены с блоками запорно-предохранительных клапанов гидравлическими линиями 5255, сами блоки соединены с камерами силового исполнительного привода гидравлическими линиями 56-59, а межжу собой гидравлическими линиями 60-65. Вспомогательные насосы 38 и 39 соединены с электромагнитными клапанами 12 и 13 гидравлическими линиями 66 и 67, которые соединены с кла 1 папами 14 и 15 кольцевания гидравлическими линиями 68 и 69, причем один из клапанов кольцевания имеет конечнъв выключатель 70. Логический блок 16 содержит реле 71времени с контактом 71 .- соединенное с источником питания по двум.параллельным цепям, образованным датчи ками 44 и 45 давления и датчиками 8 и 9 аварийного уровня рабочей жидкос ти, а также контактами пусковых блоков 17 и 18, дополнительное реле 72 с контактами 72.1-72.3, подключенное к источнику питания параллельно реле времени через его контакт, первич ное исполнительное реле 73 с контактами 73.1-73.3, соединенное с источником питания по двум параллельным цепям, контакт дополнительного реле 72и контакты катушек пусковых блоков, вторичные исполнительные реле 74 и 75 с контактами 74. 1-74.3 и 75.1-75.3, соединенные с источником питания параллельно первичному исполнительному реле 73 через дополнительно установленные в электрических цепях датчики 10 и 11 предельного уровня рабочей жидкости, реле 76 кла пана кольцевания, подключенное парал лельно первичному исполнительному реле 73 через конечный выключатель 70 клапана 14 кольцевания, катушки 77 и 18 с контактами 77.1, 78.1 пусковых блоков 17 и 18, выключатели 79 и 80, установленные в каналах 19 и 20 авторулевого 21, а также стабилитрон 81 и резистор 82, установленные параллельно реле 71 времени. Электрогидравлическая рулевая ма шина работает следующим образом. При наличии напряжения на щитах 23 и 24 питания запитывается распре делительный щит 22 логического блок 16, при этом логический блок может получать питание от одного из щитов в зависимости от наличия напряжения При воздействии на выключатель 79, расположенный в канале 19 авторулевого 21, подается напряжение на катушку 77 пускового блока 17, которая своим контактом 77.1 обеспечивает п тание логического блока 16, электро двигателя 36 силовой установки 2 и канала 19 авторулевого 21. В началь ный момент включения датчик 44 давления занимает исходное положение (фиг.2), при этом реле 71 времени оказывается под напряжением,од74иако премя нпстрс:йК11 )тосо исключает дачьнсйшио срабптыпания э.пектросхемы, в частности электромагнитных клапанон 12 и 13 разделения гидросистемы. Давле(гие, развиваемое насо-, сом 38, разрывает, электрическую цепь датчика 44 давления, отключая реле 71 времени. Рабочая жидкость от насоса 38 управления и подпитки по гидравлической линии 50 поступает в полости управления отсечных клапанов 46 и 47, которые срабатывают и сообщают гидравли,ческие линии 52 и 53 насоса 34 переменной производительности iepR3 блоки 4 и 5 запорно-предохранительных клапанов с силовым исполнительным приводом 1. В задатчик 42 перемещения люпьки насоса подается давление от насоса 38. Силовая установка 2 подготовлена к работе. Силовая установка 3 при этом выключена и ее отсечные клапаны 48 и 49 разделяют гидравлические контуры силового исполнительного привода и установки. При задании угла перекладки руля от канала 19 авторулевого 21 электрический аигнал поступает на исполнительный механизм 40, который воздействует на задатчик 42 перемещения люльки насоса 34, последняя, отклоняясь, обеспечивает подачу рабочей жидкости в камеры силового исполнительного привода 1. Так, например, при задании угла перекладки на левый борт (по часовой стрелке) рабочая жидкость через отсечный клапан 47 по гидравлической линии 53. блок 4 И гидравлическую линию 57, поступает в цилиндровую камеру 25,а через гидравлическую линию 60, клапан 14 кольцевания, гидравлическую линию 61, клапан 15 кольцевания, гидравлическую линию 62, блок 5 запорно-предохранительных клапанов и гидравлическую линию 59 - в цилиндровую камеру 27, вызывая перемещение плунжеров 29 и 30. Из цилиндровой камеры 26 жидкость вытесняется плунжером 29 и по гидравлической линии 58, через блок 5, гидравлическую линию 65, клапан 15 кольцевания, гидравлическую линию 64, клапан 14 кольцевания, гидравлическую линию 63, блок 4, через который рабочей жидкость также вытесняется 5,1 по гидравлической линии 56 из камеры 28, гидравлическую линию 52 и далее через отсечный клапан 46 поступает во всасывающую полость насоса 34. Поступательное движениеплунжеров 29 и 30 через шарниры 31 и 32 преобразуется во вращательное движение румпеля 33, а вместе с ним и руля. Руль перекладьгоается на левьш бор При задании угла перекладки на правый борт исполнительный механизм 40 канала 19 авторулевого 21 перемеЩаетГзадатчик 42 перемещения люльки насоса 34 в противоположное положение, при этом люлька насоса отклоняется в другую сторону и нагнетательной становится гидравлическая линия 52, а всасывающей гидравлическая линия 53, при этом рабочая жидкость подается в камеры 26 и 28 к вытесняется плунжерами 29 и 30 из камер 25 и 27. Поступательное движение плунжеров 29 и 30 преобразуется во вращательное движение румпеля 33, а вместе с ним и руля. Руль перекладывается на правый борт. Цистерна 6 компенсирует температурные изменения объема рабочей жидкости и пополняет незначительные утечки из гидросистемы рулевой машины. Логический блок 16 из-за отсутствия сигналов о неисправности гидросистемы не срабатывает, что свидетельствует о нормальной работе машины. При остановке силовой установки выключателем 79 снимается питание с катушки 77 пускового блока 17, последняя своим контактом 77.1 размыкает цепь питания логического блока 16 и электродвигателя 36, а также канал 19 авторулевого 21. Силовая установка 2 отключателя, при этом отсечные клапаны 46 и 47 закрываются и отсека ют силовую установку от камер силово го исполнительного привода 1. Включение силовой установки 3 и логического блока 16, а также работа этой силовой установки на силовой привод 1, аналогична описанной работе силовой установки 2. В случае какого-либо повреждения гидравлических линий 52-65 или цилин дровых камер 25-28 силового исполнительного привода гидросистема рулево машины автоматически разделяется на 7 две двухкамерные гидравлические системы, Датчики- 8 и 9 аварийного уровня и датчики 44 и 45 давления рабочей жидкости дают информацию для разделения гидросистемы и включения в работу обеих силовых установок. Датчики 10 и 11 предельного уровня рабочей жидкости оттслючают силовую установку, работающую на неисправную часть гидросистемы. Например, при работе силовой установки 2 и повреждении одной из гидравлических линий происходит понижение уровня рабочей жидкости в цистерне 6, а при больших утечках, кроме того, падает давление в гидравлической линии подпитки вспомогательного насоса 38, при этом может сработать датчик 8 аварийного уровня или датчик 44 давления, которые замкнут электрическую, цепь реле 71 времени, установленное для исключения ложных срабатываний логического блока при выходе силовых установок на режим во время их запуска, когда датчик давления рабочей жидкости занимает исходное положение, при качке и дифференте судна, приводящем к возможным срабатываниям датчика аварийного уровня рабочей жидкости, а также при резком изменении углов перекладки и ударов волны о перо руля, приводяпщм к провалам-давления в линии подпитки и кратковременным срабатываниям датчика давления рабочей жидкости. При срабатывании реле 71 времени последнее своим контактом 71.1 замыкает элект рическую цепь дополнительного реле 72, которое своим контак- . том 72.1 встанет на самоблокировку, контактом 72.2 отключит из работы реле 71 времени, а контактом 72.3 включит в работу электромагнитные клапаны 12, 13 и первичное исполнительное реле 73, которое своим контактом 73.1 встанет на самоблокировку, контактом 73.2 дополнительно зашунтирует цепь питания катушки 77 контактора пускового блока 17 силовой установки 2, а контактом 73.3 включит в рабочую силовую установку 3. Включение в работу двух силовых установок и двух электромагнитных клапанов приводит к включению клапанов 14 и 15 кольцевания, однако имеющийся у клапана 14 кольцевания конеч/пный выключатель 70 замыкает электрическую цепь реле 76 клапана кольцева ния, которое своим контактом 76.1 размыкает цепь электромагнитного клапана 13 и в работе остается тольк клапан 14 кольцевания со своим элект ромагнитным клапаном 12. После разделения гидросистемы рулевой машины клапаном 14 кольцевания возможны следующие варианты поиска негерметичности: I.Негерметичность осталась со стороны силовой установки 2. В этом случае уровень жидкости в цистерне 6 продолжает понижаться независимо от величины утечки, а в цис терне 7 уровень сохраняется. При понижении уровня до датчика предельного уровня масла 10 последний включае реле 74 предельного уровня, которое своим контактом 74.1 встает на самоблокировку, а контактом 74.2 отключа ет катушку 77 контактора пускового блока 17, а следовательно, и силовую установку 2 с каналом 19 авторулевого 21, при этом пропадает давление в гидравлической линии 68 клапана 14 кольцевания, последний занимает исходное положение и размыкает кольцевым выключателем 70 цепь реле 76 кла пана кольцевания, при этом замыкаетс цепь электромагнитного клапана 3 и последний, включившись, пропускает рабочую жидкость от вспомогательного насоса 39 по гидравлическим линиям 67 и 69 в полость управления клапана 15 кольцевания, который разделяет гидросистему на две части, обеспечивая дальнейшее управление рулевой машш1ой от силовой установки 3 на ра бочие камеры 30 и 31 с моментом,равным 50% от номинального. II.Негерметичность осталась со стороны силовой установки 3. В этом случае клапаном 14 кольцевания уровень рабочей жидкости в цис терне 7 понижается, а в цистерне 6 7стабилизируется. Дополнительное срабатывание датчика 45 давления или датчика 9 аварийного уровня на работе машины не сказывается , гидросистема разделена на Иве изолированные части клапаном 14 кольцевания. При достижении рабочей жидкостью предельного уровня срабатывает датчик 11 предельного уровня, который своим контактом замыкает цепь вторичного исполнительного реле 75, последнее своим контактом 75.1 встает на самоблокировку, а контактом 75.2 размыкает цепь катушки контактора пускового блока 18 силовой установки 3 и канала 20 авторулевого 21. Рулевая машина работает от силовой установки 2 на ципиндровые камеры 25 и 28,развивая 50% номинального момента. Поиск и изоляция поврежденного участка при первоначальной работе силовой установки 3 производится аналогично поиску и изоляции поврежденного участка при первоначальной работе силовой установки 2. При совместной работе силовых установок разделение гидросистемы и изоляция поврежденного участка происходит аналогично описанной работе автоматики при раздельной работе, при этом включение электромагнитных клапанов происходит по сигналам с датчиков 44 и 45 давления или датчиков 8 и 9 аварийного уровня рабочей жидкости, а окончательное отключение неисправного участка и силовой установки, со стороны которой находится неисправный участок, - по сигналу с датчиков to или 11 предельного уров«я. Технико-экономический эффект по сравнению с прототипом заключается в упрощении конструкции логического блока, повьш1ении его надежности на 20-30%, а следовательно, и повышение надежности всей рулевой машины на 1,5-2%.

.-ч

( I L.:-4-.-JF±J I

Г

п

г

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрогидравлическая рулевая машина | 1981 |

|

SU1047779A1 |

| Электрогидравлическая рулевая машина | 1983 |

|

SU1119928A1 |

| Электрогидравлическая рулевая машина | 1983 |

|

SU1111943A1 |

| Электрогидравлическая рулевая машина | 1982 |

|

SU1041417A1 |

| Электрогидравлическая рулевая машина | 1982 |

|

SU1041418A1 |

| Электрогидравлическая рулевая машина | 1985 |

|

SU1294696A1 |

| Судовая электрогидравлическая рулевая машина | 1983 |

|

SU1109336A1 |

| Электрогидравлическая рулевая машина | 1983 |

|

SU1111944A1 |

| Электрогидравлическая рулевая машина | 1983 |

|

SU1119929A1 |

| Электрогидравлическая рулевая машина | 1983 |

|

SU1123939A1 |

ЭЛЕКТРОГВДРАВЛИЧЕСКАЯ РУЛЕ.БАЯ МАШИНА, содержащая силовой исполнительный привод многокамерной конструкции, силовые установки с насосами переменной производительности и датчиками давления рабочей жидкости, соединенные гидравлическими линиями с камерами силового исполнительного приводу, цистерны рабочей жидкости с дaтчикa ш аварийного уровня рабочей жидкости, пусковые блоки, электродвигателей силовых установокр В1ИТЫ питания, авторулевой и лот ический блок, отличаюшаяся тем, что, с целью упрощения конструкции логического блока, повышения его надежности, а также надежности рулевой машины, логический блок выполнен одноканальным, содержащим реле времени, дополнительное реле, первичное исполнительное реле, вторичные исполнительные реле и реле клапана кольцевания, причем все эти реле соединены с контактами пусковых блоков электро- § двигателей силовых установок. (А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электрогидравлическая рулевая машина | 1982 |

|

SU1041417A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1984-09-30—Публикация

1983-06-14—Подача