Изобретгние относится к энергетике, химической промьшшенностн, авиации и может быть применено в тепломассообменной аппаратуре, в частности в конденсаторах.

Известен конденсатор для парогазовых смесей, содержащий теплообменные поверхности, выполненные в виде прямолинейных труб и каналов с пористыми элементами и частями. Пористые элементы изготовляются из гидрофильных материалов и служат для надежного улавливания и отвода конденсирующейся из смеси влаги pi.

Однако тепловая эффективность такого аппарата невелика, что особенно заметно в области ламинарных течений и обусловлено низкими значениями коэффициента конвективного теплообмена от парогазового потока к пленке конденсата, Повьппение тепловой эффективности достигается за счет интенси фикации конвективного теплообмена при воздействии на поток центробежных сил в криволи нейных каналах.

Известен спиральный теплообменник, содержащий корпус с патрубками подвода парогазовой смеси, охлаждающей жидкости и отвода конденсата, последовательно соединенные по парогазовой смеси и охлаждающей жидкости конденсатные блоки, каждый из которых имеет внутри спиральный канал для парогазовой смеси и канал для охлаждающей жидкости С21.

Недостатком данного теп1 ообменника является то, что при конденсации влаги на поверхности стенок спирального канала образуется пленка конденсата, создающая значительное термическое сопротивление потоку тепла. Пленка, по толщине неравномерна, что особенно заметно на начальном тепловом участке криволинейного канала, где интенсивность процессов тепло- и массообмена выше, чем на остальной части поверхности теплообмена. Интенсифицирующее воздействие центробежных сил на тепломассоперенос невелико, так как при радиальном расположении меньшей стороны поперечного сечения криволинейного канала вторичные течения не имеют возможности для своего развития по всему объему сечения, а образуют вихри у торцевых стенок.

Цель изобретения - интенсификация процессов тепло- и массообмена

и повышение эффективности отвода конденсата.

Указанная цель достигается, тем, что в конденсаторе, содержащем корпус с патрубками подвода парогазовой смеси, охлаждающей жидкости и отвода конденсата, последовательно соединенные по парогазовой смеси и охлаждающей жидкости конденсатные блоки, каждый из которых имеет внутри спиральный канал для парогазовой смеси и канал для охлаждения жидкости, стенки спиральных каналов вьтолнены пористыми, соотношение высоты и ширины спирального канала составляет (1:10) - 1:20), каждый блок соединен с патрубком отвода конденсата трубопроводом.

При этом пористость стенки выполнена изменяющейся от 50 до 25% по ходу движения парогазовой смеси.

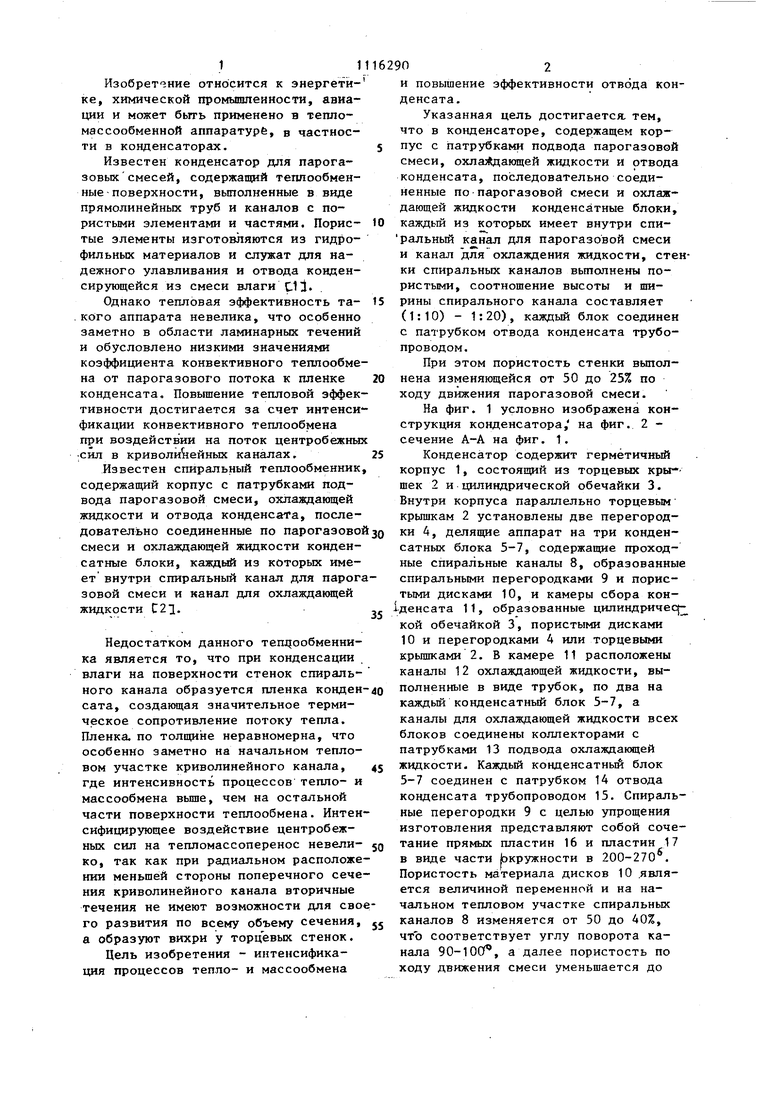

На фиг. 1 условно изображена конструкция конденсатора, на фиг. 2 сечение А-А на фиг. 1.

Конденсатор содержит герметичный корпус 1, состоящий из торцевых 2 и цилиндрической обечайки 3. Внутри корпуса параллельно торцевым крышкам 2 установлены две перегородки 4, делящие аппарат на три конденсатных блока 5-7, содержащие проходные спиральные каналы 8, образованные спиральными перегородками 9 и пористыми дисками 10, и камеры сбора кон- енсата 11, образованные цилиндричес кой обечайкой 3, пористыми дисками 10 и перегородками 4 или торцевыми крьшпсами 2. В камере 11 расположены каналы 12 охлаждающей жидкости, выполненные в виде трубок, по два на каждый конденсатный блок 5-7, а каналы для охлаждающей жидкости всех блоков соединены коллекторами с патрубками 13 подвода охлаждающей идкости. Каждый конденсатный блок 5-7 соединен с патрубком 14 отвода конденсата трубопроводом 15. Спиральные перегородки 9 с цепью упрощения изготовления представляют собой сочетание прямых пластин 16 и пластин 17 в виде части Ькружности в 200-270 . Пористость материала дисков 10 .является величиной переменной и на наальном тепловом участке спиральных каналов 8 изменяется от 50 до 40%, что соответствует углу поворота канала 90-10(У, а далее пористость по оду движения смеси уменьшается до 31 25%. Для конденсатных блоков 5 и 7 начальный тепловой участок расположен от периферии к центру корпуса 1 по ходу движения парогазовой смеси, а для конденсатного блока 6 -начальный тепловой участок с пористостью от 50 до 40% проходит от центрального входного отверстия к периферии корпуса. Изменение пористости материала стенок спиральных каналов 8 от 50 до 25% обусловлено интенсивнос тью накопления конденсата по длине теплообменной поверхности. На начал ном тепловом участке пористость максимальна (50-40%), так как здесь выпадает большая часть конденсирующейся влаги, которую необходимо быстро отвести с поверхности спирального канала 8. Использование материала . стенок с большей пористостью нецелесообразно, так как может происходит проникновение неконденсирующегося газа в камере сбора конденсата и скопление газовых пузырей в отводящих трубопроводах. Пористые диски 10, обладающие пористостью менее 25%, создают значительные гидравлические потери, при отсосе конденсата сами поры быстро засоряются. Такая структура пористых стенок спиральных проходных каналов конденсатора способствует практически мгновенному удалению влаги с теплообменной поверхности аппарата на всем ее протяжении, что позволяет говорить о минимальном термическом сопротивлении конденсатной пленки. Вход смеси в конденсатор осуществляется через патрубок 18 подвода парогазовой смеси, блок 5 соединен с блоком 6 патрубком 19 через отверстия в пористых дисках 10. Блок 6 сообщается с блоком 7 посредством криволинейного пат рубка 20, а выход парогазового потока из аппарата происходит через патрубок 21, установленный в отверстии спирального канала 8 конденсатно го блока 7. Отношение высоты к пшрине спираль ного канала в поперечном сечении составляет (1:10) - (1:20) при ра0диальном расположении большей стороны сечения. При работе конденсатора парогазовая смесь через патрубок 18 проходит первый конденсатный блок 5 По первому спиральному каналу 8 от периферии к центру и по патрубку 19 входит в конденсатный блок 6, где проходит во втором спиральном канале 8 от центра к периферии аппарата и через криволинейный патрубок .0 устремпяется по третьему спиральному каналу 8 конденсаторного блока 7 на выход из конденса- ора, аналогично движению смеси в конденсаторном блоке 5, и выходит по патрубку 21. Конденсат выпадает внутри спиральных каналов 8 по мере прохождения смеси и отсасывается через пористые диски 10 в камеры сбора конденсата 11 и через патрубки 14 отвода конденсата с помощью трубопровода 15 откачивается из аппарата. Описанная конструкция пористых дисков 10с переменной пористостью обеспечивает весьма быстрое удаление конденсата при минимальном термическом сопротивлении пористых стенок ипленки конденсата. Через патрубки 13 охлаждающая жидкость поступает в каналы 12 для охлаждения жидкости и отводится из них, осуществляя охлаждение поверхности пористых дисков 10 и конденсата. В результате наличия значительных вторичных течений, вызванных действием центробежных сил на поток смеси, удается в 1,5-2 раза повысить значение коэффициентов конвективного тепло- и массообмена между парогазовым потоком и поверхностью конденсации. Кроме того, организованный отсос конденсата значительно уменьшает термическое сопротивление пленки конденсата. В результате благодаря совокупности воздействия отсоса конденсата и вторичных течений значительно повышается величина коэффициента теплопередачи при конденсации пара из парогазовой смеси с высоким содержанием неконденсирующегося газа.

f6

17

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛОВИТЕЛЬ АЭРОЗОЛЬНЫХ ЧАСТИЦ | 2008 |

|

RU2378038C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2275224C2 |

| Конденсатор | 1972 |

|

SU443240A1 |

| ПАРОТУРБИННАЯ УСТАНОВКА С ТРАНСЗВУКОВЫМИ СТРУЙНЫМИ АППАРАТАМИ | 2005 |

|

RU2303144C2 |

| Тепломассообменный аппарат | 1987 |

|

SU1443948A1 |

| ТЕПЛОМАССООБМЕННОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА | 2012 |

|

RU2502929C1 |

| Устройство для конденсации паров | 1983 |

|

SU1149986A1 |

| Газопаровая энергетическая установка | 2019 |

|

RU2811448C2 |

| ГИДРАТОР-СЕПАРАТОР ДЛЯ ИЗГОТОВЛЕНИЯ ИЗВЕСТИ-ПУШОНКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗВЕСТИ-ПУШОНКИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2363672C2 |

| ЭФФЕКТИВНЫЙ КОНДЕНСАТОР ПАРА ДЛЯ УСЛОВИЙ МИКРОГРАВИТАЦИИ | 2015 |

|

RU2635720C2 |

1. КОНДЕНСАТОР, содержащи корпус с патрубками подвода парога вой смеси, охлаждающей жидкости и отвода конденсата, последовательно соединенные по парогазовой смеси и охлажданщей жидкости конденсатны 18 ffapotaaoSa) CHfCb 7 ие, / блоки, каждый из которых имеет внутри спиральный канал для парогазовой смеси и канал для охлаждающей жидкости, отличающийся тем, что, с целью повышения интенсификации тепло- м массообмена и повышения эффективности отвода конденсата, стенки спиральных каналов выполнены пористыми, соотношение высоты и ширины спирального канала составляет

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конденсатор | 1972 |

|

SU443240A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Трехфазная полюсопереключаемая обмотка на 1 и 7 пар полюсов | 1987 |

|

SU1503053A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1984-09-30—Публикация

1980-06-13—Подача