11

Изобретение относится к черной металлургии, в частности к производству сталей и сплавов, легррованных азотом.

Известен способ получения высокоазотистой стали, заключакщийся в продувке расплава в ковше газообразным азотом ll .

Недостатком такого способа является повьшенньш удельный расход азота и относительно высокая длитель-. кость обработки.

Наиболее близким по технической сущности к изобретению является способ получения азотированных сплавов с продувкой расплавленного металла азотом под слоем шлака при соотношении шпака к металлу (1,5-2,8):1,0 (21

Недостатком известного способа является также повышенный удельный расход азота. Большое количество шлака значительно снижает производительность процесса и существенно не улучшает азотирования. Для нор- мальной продувки необходим большой перегрев металла и наличие больших по объему ковшей.

Целью изобретения является сокращение удельного расхода азота и повьш1ение производительности.

Указанная цель достигается тем, что-по способу легирования стали азотом, включающему продувку металлического расплава газообразным азотом под слоем шлака, в процессе продувки на поверхность шлака подают раскислители фракцией 0,01-5,0 мм в количестве 1-100 кг на 1 т пшака и поддерживают наличие раскислителей на поверхности шлака в течение всего времени продувки.

При раскислении шлака использо- . вать раскислители фракцией менее 0,01 мм нецелесообразно, так как будет их повышенный унос, а. развитая поверхность будет вносить определенное количество окислов, что , приведет к значительному перерасходу раскислителей. Фракцию CBbmse 5,С мм также нецелесообразно использовать, так как в этом случае раскислители

222

могут, полностью не прореагировав, по пасть в металл. Можно использовать раскислители любого размера, но плотность их должна быть меньше плотности шлака, тогда они будут плавать в жидком шлаке и постепенно его раскислять.

При легировании азотом по предлагаемой технологии нет необходимости в

наведении дополнительного шлака. Количество шлака, обычно имеющегося в сталеразливочном ковше после вьшуска, достаточно для азотирования стали.. Окисленность шпака в зависимости

от технологии плавки и вьшлавляемого металла колеблется в широких пределах. Для раскисления шлака можно, использовать раскислители с различным сродством к кислороду (углерод,

алюминий и др.) В связи с этим, рас- ход раскислителей выбран в количестве 1-100 кг на тонну шлака. При расходе менее 1 кг раскислителей на 1 т шлака нельзя получить необходимого

эффекта, а использовать более 100 кг раскислителей на 1 т шлака также нецелесообразно, так как это приведет к перерасходу раскислителей.

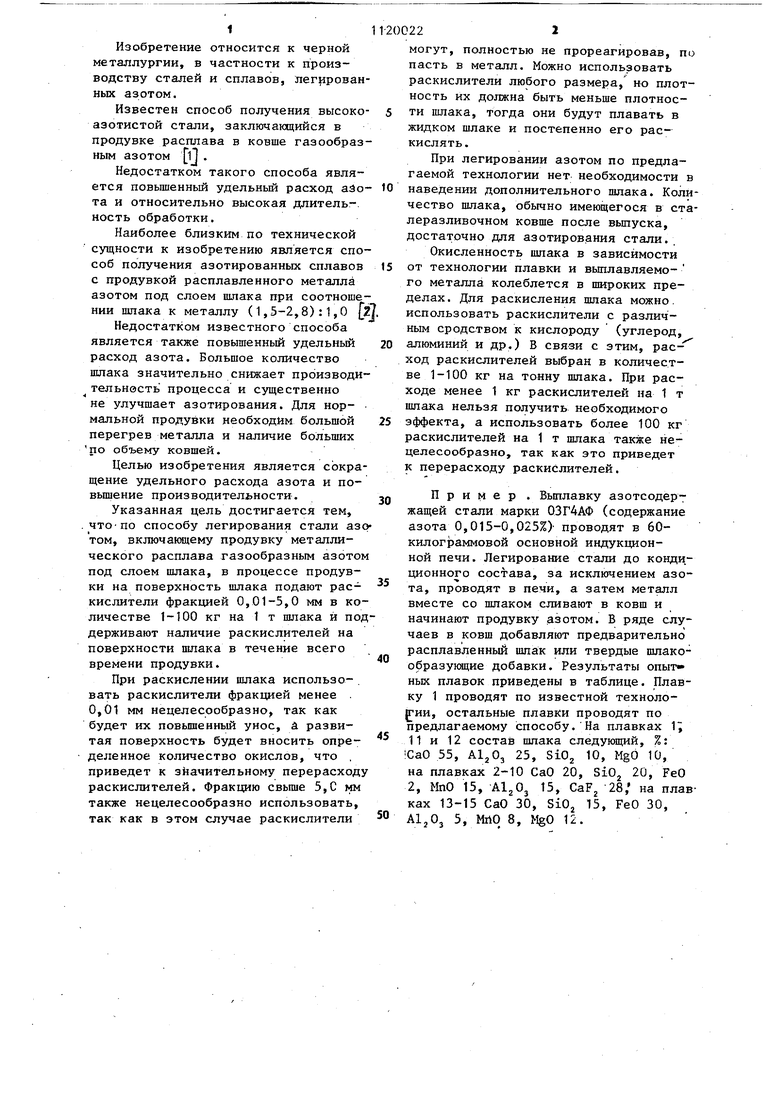

Пример . Вьтлавку азотсодержащей стали марки ОЗГ4АФ (содержание азота 0,015-0,025%)- проводят в 60килограммовой основной индукционной печи. Легирование стали до конди.ционного состава, за исключением азота, проводят в печи, а затем металл вместе со шлаком сливают в ковш и начинают продувку азотом. В ряде случаев в ковш добавляют предварительно расплавленный шлак или твердые шлакообразукщие добавки. Результаты опыт ных плавок приведены в таблице. Плавку 1 проводят по известной технолории, остальные плавки проводят по предлагаемому способу.На плавках 1

11 и 12 состав шлака следующий, %: СаО 55, 25, SiO 10, MgO 10, на плавках 2-10 СаО 20, SiO 20, FeO 2, MnO 15, AljO 15, CaFj 28, на плавках 13-15 СаО 30, SiO 15, FeO 30,

0 AljOj 5, Miiq 8, MgO 12.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки электротехнической стали | 1977 |

|

SU692860A1 |

| Способ производства азотсодержащей стали | 1975 |

|

SU535350A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| Способ внепечной обработки стали | 1978 |

|

SU704996A1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| Одношлаковый процесс выплавки нержавеющих стелей | 1976 |

|

SU602560A1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ АЗОТОМ, включающий продувку металлического расплава газообразным азотом под слоем шлака, отличающийс я тем, что с целью сокращения удельного расхода азота и повышения производительности, в процессе продув-/ ки на поверхность шлака подают рас- кислители фракцией 0,01-5,0 мм в количестве 1-100 кг на 1 т шлака и поддерживают наличие раскислителей на поверхности шлака в течение всего времени продувки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Каблуковский А.Ф | |||

| и др | |||

| Эле троплавка стали в крупных печах | |||

| М., Металлургия, 1979, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| Способ получения азотированных сплавов | 1972 |

|

SU461129A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-10-23—Публикация

1983-02-07—Подача