Изобретение относится к черной металлургии, в частноеtH к выплавке кремнистой стали в дуговых печах.

Известен способ выплавки кремнистой стали, при котором вначале выплавляют полупродукт в конвертере, затем производят раскисление расплава и легирование ферросилицием в ковше, после чего металл еакуумируют и присаживают при вакуумировйнии определенное количество алюминия для связывания азота 1 .

Недостатком этого способа является невозможность удаления серы из расплава, так как при его осуществлении нельзяполучить шлак с высокой десульфурирующей способностью. Присадка ферросилиция в нераскислен- ный металл (раскисление и легирование происходят в ковше одновременно) приводит к высокому и нерегулируемое му угару кремнияi загрязнению металла мелкодисперсными включениями кремнезема , приводящему к ухудшению магнитных характеристик готовой стали.

Наиболее близким по технической сущности и достигаемому эффекту является способ выплавки стали, включающий расплавление, обезуглероживание расплава газообразным кислородом, скачивание окислительного шлака, присадку в печь алюминия, кремния, извести и плавикового шпата, легирование в ковше, обработку расплава печным шлаком при выпуске из печи и вакуумироваНие, с одновременной продувкой расплава аргоном f2 2

Однако по известной технологической схеме сохраняется перелив из ковг ша в ковш и связанные с ним повыше ние содержания азота в расплаве при ереливе и дополнительное окисление еталла кислородом воздуха. Кроме ого, наличие в схеме выплавки переива обработки в два приема затягивает плавку, требует дополнительного перегрева металла в печи, что в свою очередь вызывает повышенный угар легирующих элементов и рас.кислителей. J Целью изобретения является повышение качества и магнитных характеристик стали.

Поставленная цель достигается тем, что по способу выплавки стали, O включающему расплавление, обезуглероживание расплава газообразным кислородом, скачивание окислительного шлака, присадку в печь алюминия, кремния, извести и плавикового шпэта, У легирование в ковше, обработку расплава печным шлаком и вaкyy Фиpoвaниe с одновременной продувкой расплава аргоном, алюминий и кремний вводят в Печь в количестве соответственно 0,1.0-0,14 и 0,10-0,15 кг/т стали на 1 кг/т стали шлакообразующих, введенных в печь после скачивания окислительного шлака, а вакуумирование начинают после установления расхода аргона на продувку расплава в ко$ше, обеспечивающего освобождение расплава от шлака на поверхности, равной 10-20% от всей площади поверхности в ковше.

Способ опробован при выплавке электротехнической стали, легированной 3 кремния, .в ТОО-тонных дуговых печах. На основании проведенных плавок установлено, что достаточно эффективная десульфурация стали печным шлаком при выпуске из печи и последующей обработке.аргоном в вакууме происходит лишь в том случае, если к моменту выпуска в печи сформирован достаточно химически активный шлак по отношению к сере при одновременном обеспечении содержания в стали алюминия на уровне 0,02-0,03.

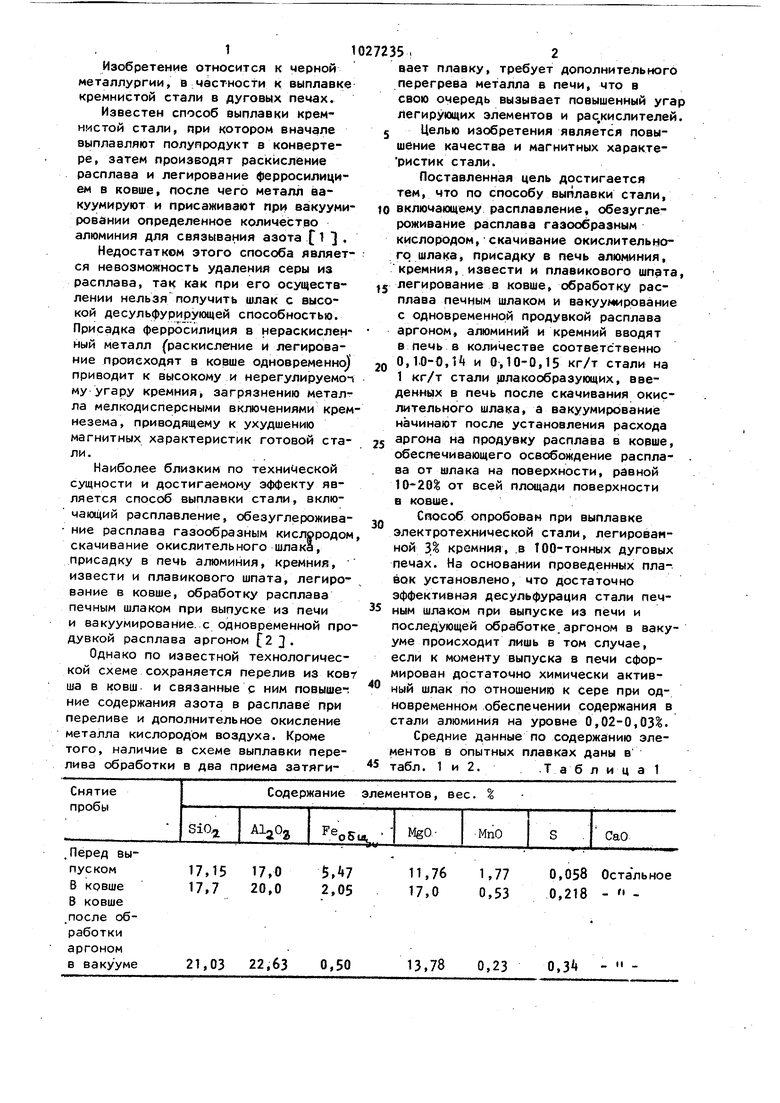

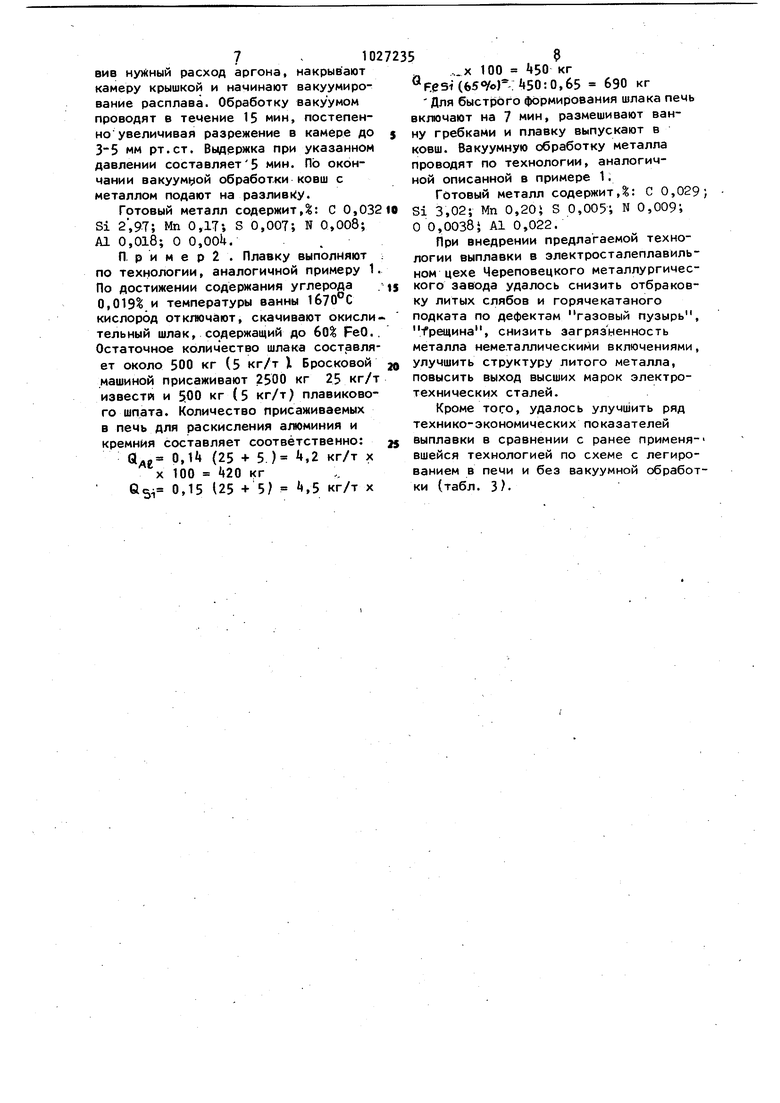

Средние данные по содержанию элементов в опытных плавках даны в 5 табл. 1и2. .Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ выплавки стали | 1980 |

|

SU954430A1 |

| Способ выплавки стали | 1979 |

|

SU829684A1 |

| Способ производства низкоуглеродистой стали | 1981 |

|

SU998517A1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2384627C1 |

| Способ выплавки и внепечной обработки стали | 1990 |

|

SU1744122A1 |

| Способ производства стали | 1982 |

|

SU1046295A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

0,0235

0,017

С учетом фактического коэффициент распределения серы для получения конечного содержания серы в стали на уровне 0,005-0,007% необходимо иметв не менее кг/т шлакового расплава указанного состава/Указанных составов шлака достигают, если в печь после скачивания окислительного шлака пр исаживают на каждый килограмм введенных после окислительного периода шлакообразующих 0,100,1 кг/т алюминия и 0,10-0,15 кг/т кремния. Присаженный алюминий почти полностью окисляется кислородом ме талла и остаточного шлака, образовывая глинозем, переходящий в шлак. Из присадки кремния две трети переходит в металл, треть - окисляется образуя кремнезем, переходящий в : шлак. Указанные соотношения добавок позволяют сформировать достаточно активный шлак, с помощью которого удаляют серу а процессе выпуска расплава из печи и в период обработки аргоном в вакууме.

Присадка алюминия в количестве менее 0,10 кг/т на 1 кг/т шлакообразу1ощих приводит к недостаточному раскислению шалка и металла, при этом не достигается необходимого содержания глинозема в шлаке, что приводи к получению шлака с меньшей серопоглотительной способностью.

Присадка алюмния в количестве более О, Ш кг/т на 1. кг/т шлакообразующих способствует улучшению ; свойств шлака, увеличению его сероемкости, однако это улучшение свойст шлака не представляется возможным

0,011

0,0053

0,021

0,029

использовать в процессе обработки , металла шлаком из-за недостаточной Iпродолжительности контакта шлака и металла. Продолжительность обработки, ограничивается температурными условиями выплавки. Таким образом, больший расход такого дорогостоящего материала, как алюминий, не оправдывается при последующем использова0нии шлака с высоким содержанием глинозема. Кроме того, присадка алюминия более О,Н кг/т на 1 кг/т шлакообразующих приводит к увеличению остаточных содержаний алюминия в металле, что приводит к ухудшению магнит5ных характеристик стали.

Присадка кремния в количестве менее 0,10 кг/т на 1 кг/т шлакообразующих, введенных в печь после скачи0вания окислительного шлака, приводит к недостаточному раскислению металла и шлака, что в свою очередь влечет дополни.тельный расход алюминия. Присадка более 0,15 кг/т на 1 кг/т шлакообразующих приводит к повышен-,

5 ному, содержанию кремнезема в шлаке вследствие окисления кремния кислородом металла и шлака, что ухудшает десульфурирующую способность шлака.

0

Указанное необходимое количество шлака (45-50 кг/т ) достигают присадкой 20-25 кг/т извести и 3-5 кг/т плавикового шпата с учетом остаточного окислительного шлака, количест5во которого на опытных плавках составляет 5-10 кг/т, так как полностью окислительный шлак скачать не удается.

Если количество остаточного шлака (по составу - иэвестково-железистый на уровне кг/т, то присаживают 25 кг/т извести и 3 кг/т плавикового шпата.

При большем количестве остаточного шлака (на уровне кг/т ) в neUb присаживают меньше «извести 20 кг/т и 5 кг/т плавикового шпата. Наличие некоторого количества остаточного шлака способствует быстрому растворению новой присадки шлакообразующих и формированию нового шлака Дефференцированная присадка алюминия и кремния для раскисления в зависимости от расхода шлакообразуютих обеспечивает получение окислов алюминия, кремния и кальция в шлаке в оптимальных соотношениях с точки зрения десульфурирующей способности шла ка.

После выпуска металла из печи и обработки его печным шлаком при выпуске ковш с металлом устанавливают в вакуумную камеру и не накрывая камеру крышкой подбирают.такой расход аргона для продувки расплава в ковше, который обеспечивает оголение расплава на поверхности, равной 10-20 от всей площади noBepxHoqTH в ковше. После этого, продолжа|н продувку аргоном, накрывают камеру крышкой и начинают вакуумирование. Установка оптимального расхода аргона на открытой камере облегчает визуальное наблюдение за поведением металла в ковше. Выполнение этой операции при вакуумировании затруднено, а в некоторых случаях вообще невозможно, так как наблюдению за поведением расплава в ковше мешает выделяющийся при вакуумировании дым, количество которого значительно, особенно в первые минуты расплава. Контроль расхода аргона по приборам не обеспечивает объективного контроля, так как на приборе фиксируется общий расход - на продувку и утечки, неизбежные в процессе продувки.

При расходе аргона с оголением поверхности расплава на площади мё нее 10% расплав недостаточно интенсивно перемешивается, не развиваются в пблной мере масообменные процессы между металлом и шлаком, металлом и газовой фазой.

При расходе аргона, сопровождающемся -оголением металла на площади более 201 всей площади поверхности

в ковше, происходит перемешивание расплава настолько интенсивно, что в процессе вакуумирования может иметь место выброс шлака из ковша.

Как показали опытные плс1вки, пере мешивание расплава под вакуумом аргоном с расходом, обеспечивающим при атмосферном давлении оголение расплава на/площади 10-20% площади всей поверхности в ковше, сопровождается

эффективным удалением водорода, серы и неметаллических включений из расплава.

П р и м е р 1 . Сталь выплавляют в 100-тонной дуговой печи. Шихта состоит из стального лома и чугуна. После расплавления шихты и нагрева ванны до 1бОО°С печь отключают и проводят окислительный период, проду вая расплав газообразным кислородом через сводовую фурму с интенсивностью нм /ч. При достижении содержа- ния углерода 0,022% и температуры 1б60 С продувку прекращают и скачивают окислительный шлак. Количество остаточного шлака составляет около 700 кг (7 кг/т ). После скачивания шлакс4 в печь, присаживают 2000 кг (20 кг/т ) извести и 500 кг (5 кг/г) плавикового шпата. Количество раскислителей, присаживаемых в печь, рассчитывают следующим образом.

илийр 51(65%):300: -0,65 60 кг,

После присадки шлакообразующих и раскислителей включают печь на 5 мин., затем металл со шлаком перемешивают гребками и плавку выпускают в ковш. К моменту выпуска шлак содержит вес.%: 3102 Al20.a22,l; СаО 52; FeO 3,23; MgO 10,U5; MnO 1,27

s 0,051.

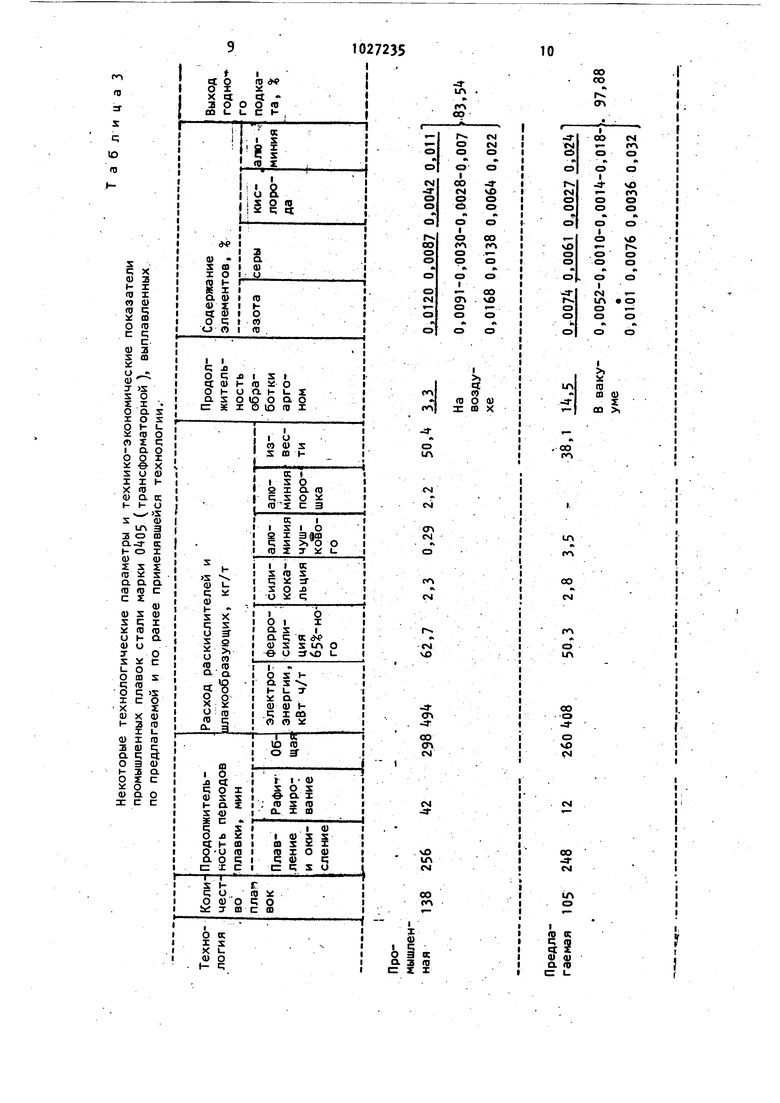

Ha дно сталеразливочного ковша, оборудованного устройством для бесстопорной разливки и пористой фур.мой для продувки аргоном, присаживают 65%-ный ферросилиций для легиробания кремнием (около ,8 т Л Ковш с металлом устанавливают в камеру, замеряют температуру и устанавливают требуемый расход аргона, регулируя его подачу вентилем и добиваясь освобождения поверхности расплава в ковше от шлака на площади 10-20% от всей площади поверхности. Устано710вив нужный расход аргона, накрывают камеру крышкой и начинают вакуумирование расплава. Обработку вакуумом проводят в течение 15 мин, постепенно увеличивая разрежение в камере до мм рт.ст. Выдержка при указанном давлении составляет5 мин. По окончании вакуумьюй обработки ковш с металлом подают на paзливky. Готовый металл содержит,%: С О,032 Si 2,9Т; Мп ОД7-, S 0,007; N 0,008; А1 0,018; О О,ООН. . . П. р и м е р 2 . Плавку выполняют по технологии, аналогичной примеру 1 По достижении содержания углерода 0,019 и температуры ванны 1670°С кислород отключают, скачивают окисли тельный шлак, содержащий до 60 FeO. Остаточное количество шлака составляет около 500 кг (5 кг/т Бросковой машиной присаживают 2500 кг 25 кг/т извести и 500 кг (5 кг/т) плавикового шпата. Количество присаживаемых в печь для раскисления алюминия и кремния составляет соответственно: 0,1 (25 + 5.) ,2 кг/т X X 100 кг G5i 0,15 125 + 5; «,5 кг/т X 5 ...X 100 кг F.esi(,65 690 кг Для быстрого формирования шлака печь включают на 7 мин, размешивают ванну гребками и плавку выпускают в ковш. Вакуумную обработку металла проводят по технологии, аналогичной описанной в примере 1. Готовый металл содержит,%: С 0,029; Si 3,02; Мп 0,20 В 0,005; N 0,009; О 0,0038 А1 0,022. При внедрении предлагаемой технологии выплавки в электросталеплавильном цехе Череповецкого металлургического завода удалось снизить отбраковку литых слябов и горячекатаного подката по дефектам газовый пузырь, fpeu(HHa, снизить загрязненность металла неметаллическими включениями, улучшить структуру литого металла, повысить выход высших марок электротехнических сталей. Кроме того, удалось улучшить ряд технико-экономических показателей выплавки в сравнении с ранее применявшейся технологией по схеме с легированием в печи и без вакуумной обработки (табл. 3).

Т1102723512

Годовой экономический эффект от выхода годных слябов в электросталеснижения расхода раскислителей и ле- плавильном цехе и в листопрогир.ующих добавочных материалов, со- катном цехе составляет при годовом кращения продолжительности плавки, производстве в 10 тыс. т около .расхода эТГектроэнергии, увеличения s тыс. руб.

Авторы

Даты

1983-07-07—Публикация

1982-03-24—Подача