Изобретение относится к черной металлургии, а именно к микролегированию и модифицированию стали.

Известен способ производства стали, включающий выплавку, раскисление, легирование, обработку металла синтетическим шлаком, содержащим TiO2, продувку металла порошком силикокальция до восстановления 10-50% TiO2 из шлака, ввод редкоземельных металлов (РЗМ) в количестве 1-4 кг/т стали и продувку порошком силикокальция еще 3-8 мин до общего расхода 1-2 кг/т стали, продувку металла аргоном (А.с. СССР 1318614, кл. С 21 С 7/06, опубл. 23.06.1987 г.).

Использование известного способа для производства стали с пониженным (≤0,03%) содержанием кремния неприемлемо, поскольку высокий расход силикокальция способствует повышению в составе металла хрупких плохо удаляемых силикатов, а остаточные содержания кальция и РЗМ соответственно 0,001-0,005 и 0,003-0,008% не обеспечивают модифицирования от неметаллических включений, что приводит к снижению качества стали. Кроме того, значительный расход материалов, подаваемых в ковш (более 5% от массы металла), снижает производительность, повышает энергетические и материальные затраты.

Наиболее близким аналогом заявляемого изобретения является способ раскисления, модифицирования и микролегирования стали ванадийсодержащими материалами, включающий ввод в ковш с расплавленным металлом углеродсодержащих материалов в качестве науглероживателя, ферросилиция в качестве раскислителя и твердых шлакообразующих, подачу ковша с металлом на установку печь-ковш, нагрев металла до температуры на 75-95oС выше температуры ликвидуса, доводку металла до заданного содержания углерода путем присадки углеродсодержащих материалов в количестве 2,0-7,5 кг/т стали, ввод ванадийсодержащего шлака, твердых шлакообразующих и ферросилиция, ввод порошкового силикокальция, при этом количество ванадийсодержащего шлака, ферросилиция и порошкового силикокальция поддерживают в соотношении 1:(0,10-0,40):(0,10-0,30) соответственно, причем расход ванадийсодержащего шлака составляет 6,0-13,5 кг/т стали (Патент РФ 2140995, кл. С 21 С 7/06, опубл. 10.11.1999 г.).

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения: ввод в ковш с расплавленным металлом раскислителей и шлакообразующих, подачу ковша с металлом на установку печь-ковш, ввод материалов, содержащих микролегирующие и модифицирующие элементы, и восстановителя.

Для получения требуемого марочного состава известным способом при выпуске металла в ковш подают марганцевые и кремниевые ферросплавы. При этом, поскольку в качестве раскислителей используют материалы, содержащие неактивные элементы, а марганец и кремний, их содержание в марочном химическом составе стали не обеспечивает глубокого раскисления металла, что является препятствием для его десульфурации. При этом на поверхности покровного шлакового расплава при отсутствии защиты его нейтральным газом парциальное давление кислорода составляет  = 2•10-1атм, а на границе раздела металл - шлак, как правило, не опускается ниже

= 2•10-1атм, а на границе раздела металл - шлак, как правило, не опускается ниже  атм, что способствует высокой окисленности металла. Такой металл плохо поддается модифицированию, а вводимый в него кальций, входящий в состав порошка силикокальция в проволоке (с расходом 0,17-0,20 кг/т), расходуется преимущественно на раскисление, и около 20% от усвоенного кальция - на десульфурацию. При этом парциальное давление кислорода в металле составляет около

атм, что способствует высокой окисленности металла. Такой металл плохо поддается модифицированию, а вводимый в него кальций, входящий в состав порошка силикокальция в проволоке (с расходом 0,17-0,20 кг/т), расходуется преимущественно на раскисление, и около 20% от усвоенного кальция - на десульфурацию. При этом парциальное давление кислорода в металле составляет около  атм против

атм против  атм - необходимого для эффективного модифицирования стали.

атм - необходимого для эффективного модифицирования стали.

Микролегирование стали ванадием в известном способе осуществляют путем подачи ванадиевого шлака на поверхность металла, предварительно нагретого до температуры на 75-95oС выше температуры ликвидуса, затем присаживают твердые шлакообразующие материалы (известь и плавиковый шпат), после чего вводят мелкофракционный 45% ферросилиций. Подача твердых материалов на поверхность металла в количестве 10-15% от массы металла сопряжена со снижением температуры металла в ковше и удлинением времени обработки металла из-за медленного растворения твердых материалов. Тепловые условия процесса восстановления усугубляются эндотермичностью реакции силикотермического восстановления ванадия 45% ферросилицием, что приводит к снижению производительности установки печь-ковш; в результате удлинения процесса обработки - к повышению напряжения в графике разливки, необходимости дополнительного перегрева металла на установке печь-ковш перед доводкой, что увеличивает окисленность металла и, следовательно, повышение его загрязненности неметаллическими включениями и ухудшению качества готовой стали.

Последовательность операций по доводке металла до требуемого химического состава, согласно известному способу, не обеспечивает достижения ожидаемого технического результата потому, что окончательное раскисление металла проводят после легирования марганцем, кремнием, углеродом и ванадием путем подачи в объем металла силикокальциевой проволоки в количестве 170-200 г/т кальция. К моменту подачи в ковш активного раскислителя - кальция в металле сформировались в значительном количестве оксидные, сульфидные, фосфидные и силикатные неметаллические включения, поэтому последующая подача и недостаточное количество активного элемента не обеспечивает модифицирование от этих неметаллических включений, что приводит к снижению качества готовой стали.

В основу изобретения поставлена задача усовершенствования способа легирования путем оптимизации технологии. Ожидаемый технический результат - создание условий для эффективного микролегирования и модифицирования за счет раскисления металла до значений парциального давления кислорода  атм, что приводит к снижению загрязненности стали неметаллическими включениями и повышению ее качества.

атм, что приводит к снижению загрязненности стали неметаллическими включениями и повышению ее качества.

Технический результат достигается тем, что в способе микролегирования и модифицирования стали, включающем ввод в ковш с расплавленным металлом раскислителей и шлакообразующих, подачу ковша с металлом на установку печь-ковш, ввод материалов, содержащих микролегирующие и модифицирующие элементы, и восстановителя, по изобретению металл на установке печь-ковш предварительно продувают подаваемыми в потоке газа-носителя гранулами фракцией 0,5-1,5 мм из алюминиевого сплава, содержащего элементы щелочноземельной группы, с расходом 0,1-0,5 кг/т стали, а материалы, содержащие микролегирующие и модифицирующие элементы, вводят в виде оксидов и/или фторидов микролегирующих и модифицирующих элементов совместно с восстановителем, в качестве которого используют алюминиевый сплав, содержащий элементы щелочноземельной группы, с расходом на 5-10% выше стехиометрически необходимого для полного восстановления микролегирующих и модифицирующих элементов.

Целесообразно в алюминиевом сплаве, содержащем элементы щелочноземельной группы, содержание кальция, магния и бария при следующем соотношении компонентов, мас.%:

Алюминий - 70-75

Кальций - 7-8

Магний - 5-7

Барий - Остальное

На установке печь-ковш имеется возможность создать нейтральную атмосферу под крышкой над поверхностью обрабатываемого металла, например, путем подачи нейтрального газа - аргона. Поэтому в этом случае при проведении глубокого раскисления металла до получения парциального давления кислорода, равного  атм, предотвращают поверхностное окисление металла. При наличии нейтральной атмосферы над покровным шлаком парциальное давление кислорода на границе раздела металл - шлак приближется тоже к значениям

атм, предотвращают поверхностное окисление металла. При наличии нейтральной атмосферы над покровным шлаком парциальное давление кислорода на границе раздела металл - шлак приближется тоже к значениям  атм, то есть к уровню хорошо раскисленного металла. В результате создаются благоприятные условия не только для глубокого раскисления металла, но и для эффективного поглощения покровным шлаком неметаллических включений.

атм, то есть к уровню хорошо раскисленного металла. В результате создаются благоприятные условия не только для глубокого раскисления металла, но и для эффективного поглощения покровным шлаком неметаллических включений.

Низкое содержание кислорода в металле способствует повышенному усвоению микролегирующих и модифицирующих элементов, потому что несмотря на высокое сродство этих элементов к кислороду, существенно сокращается их расход на взаимодействие с кислородом металла. При этом высокое усвоение легирующих элементов происходит и в случае ввода их в объем металла в виде оксидов и/или фторидов совместно с восстановителем. Одновременно повышается и рациональное использование восстановителя преимущественно на обеспечение протекания металлотермической реакции восстановления микролегирующего элемента.

Одним из необходимых условий эффективного модифицирования неметаллических включений является низкое содержание кислорода в металле при значении парциального давления кислорода порядка  атм, при одновременно невысоком уровне загрязненности серой и фосфором (до значений ≤0,010% каждого). В этом случае существующие в металле оксидные, сульфидные, фосфидные включения и их композиции при взаимодействии с высокоактивными элементами модифицируются в неметаллические включения: мелкодисперсные равномерно распределенные в объеме металла включения, а также глобули, легко коагулируемые между собой и удаляемые в покровный шлак.

атм, при одновременно невысоком уровне загрязненности серой и фосфором (до значений ≤0,010% каждого). В этом случае существующие в металле оксидные, сульфидные, фосфидные включения и их композиции при взаимодействии с высокоактивными элементами модифицируются в неметаллические включения: мелкодисперсные равномерно распределенные в объеме металла включения, а также глобули, легко коагулируемые между собой и удаляемые в покровный шлак.

Поэтому в предлагаемом способе перед началом микролегирования и модифицирования металл на установке печь-ковш предварительно продувают подаваемыми в потоке газа-носителя гранулами фракцией 0,5-15 мм из алюминиевого сплава, в состав которого входят высокоактивные элементы щелочноземельной группы, например кальций, магний, барий. Обработку металла гранулами ведут для обеспечения увеличения поверхности контакта плавящихся высокоактивных элементов с металлом. Грунулы фракцией менее 0,5 мм при транспортировке в газоподводящем тракте могут слипаться в комки, а при вводе их в жидкий металл из-за большого сопротивления плотного материала (металла) - неравномерно распределяться в его объеме, что снижает эффективность их использования. Увеличение фракции гранул более 1,5 мм также нецелесообразно, потому что на их плавление требуется больше времени, что приводит к неэффективному их распределению в объеме металла. Алюминий, входящий в состав сплава, является активным раскислителем, а его количество в сплаве обеспечивает практически полное связывание в оксиды кислорода до значений парциального давления около  атм, дальнейшее, т. е. более глубокое раскисление до значений парциального давления

атм, дальнейшее, т. е. более глубокое раскисление до значений парциального давления  атм ведут кальцием, входящим в состав этого же сплава, расходуя для этого примерно половину его количества, входящего в состав сплава. Остальное количество кальция расходуют на глубокую десульфурацию совместно с присутствующим в сплаве магнием и модифицирование от неметаллических включений, а входящий в состав сплава барий расходуют на модифицирование от фосфидных неметаллических включений.

атм ведут кальцием, входящим в состав этого же сплава, расходуя для этого примерно половину его количества, входящего в состав сплава. Остальное количество кальция расходуют на глубокую десульфурацию совместно с присутствующим в сплаве магнием и модифицирование от неметаллических включений, а входящий в состав сплава барий расходуют на модифицирование от фосфидных неметаллических включений.

Расход сплава в количестве, меньшем 0,1 кг/т стали, не обеспечивает глубокое раскисление и десульфурацию стали, потому что парциальное давление кислорода в раскисленном кремнием и легированном марганцем до требуемого химического состава металле составляет значение около  атм, а для снижения кислорода до значений

атм, а для снижения кислорода до значений  атм, стехиометрически необходимое количество активных и высокоактивных элементов должно составлять около 0,1 кг/т. При увеличении расхода сплава более 0,5 кг/т стали происходит нерациональный расход всех компонентов сплава - повышенное количество алюминия при раскислении металла образует большее количество глиноземистых неметаллических включений, на глобуляризацию которых расходуют большее количество кальция, входящего в состав сплава, что приводит к снижению модифицирующей эффективности кальция и других высокоактивных элементов, входящих в состав сплава, повышению загрязненности стали неметаллическими включениями и ухудшению ее качества.

атм, стехиометрически необходимое количество активных и высокоактивных элементов должно составлять около 0,1 кг/т. При увеличении расхода сплава более 0,5 кг/т стали происходит нерациональный расход всех компонентов сплава - повышенное количество алюминия при раскислении металла образует большее количество глиноземистых неметаллических включений, на глобуляризацию которых расходуют большее количество кальция, входящего в состав сплава, что приводит к снижению модифицирующей эффективности кальция и других высокоактивных элементов, входящих в состав сплава, повышению загрязненности стали неметаллическими включениями и ухудшению ее качества.

Микролегирование и модифицирование стали согласно предлагаемому способу проводят с использованием оксидов и/или фторидов микролегирующих и модифицирующих элементов, подаваемых совместно с восстановителем. При этом в результате предварительной обработки металла алюминиевым сплавом, содержащим элементы щелочноземельной группы, обеспечиваются условия для высокого усвоения микролегирующих и модифицирующих элементов металлом, что приводит к повышению возможности попадания в узкие пределы по химическому составу этих элементов и, следовательно, к повышению качества готовой стали.

Материалы, содержащие в своем составе микролегирующие и модифицирующие элементы, согласно предлагаемому способу, подают в объем металла в последовательности, обратно пропорциональной сродству этих элементов к кислороду, обеспечивая тем самым максимальное усвоение металлом каждого элемента. А, если используемые для легирования оксиды и/или фториды микролегирующих и модифицирующих элементов имеют высокую температуру плавления, то их подачу осуществляют одновременно с материалами, в состав которых входят другие микролегирующие и/или модифицирующие элементы, но имеющие температуру ниже температуры обрабатываемой стали.

Оксиды и фториды РЗМ имеют температуру плавления 2100-2500oС, а оксиды ниобия (Nb2О5)-1227oС, оксиды молибдена (МoO3)-795oС и т.д. Таким образом, согласно предалагаемому способу, можно одновременно или последовательно вводить в объем металла те или иные материалы, содержащие в своем составе микролегирующие и модифицирующие элементы или их сочетания в зависимости от требуемого химического состава конкретной марки стали.

Подачу восстановителя, в качестве которого используют алюминиевый сплав, содержащий элементы щелочноземельной группы, осуществляют с расходом на 5-10% больше стехиометрически необходимого для полного восстановления микролегирующих и модифицирующих элементов, причем совместно с оксидами и/или фторидами микролегирующих и модифицирующих элементов. Такой расход сплава обусловлен необходимостью дополнительного модифицирования, а также изменения морфологии ранее образовавшихся неметаллических включений в процессе металлотермического восстановления элементов. Расход сплава менее чем на 5% выше стехиометрически необходимого не обеспечивает полное модифицирование неметаллических включений. Превышение расхода сплава более чем на 10% выше стехиометрически необходимого приводит к перерасходу сплава, возможному пироэффекту, что приводит к загрязнению стали неметаллическими включениями и ухудшению ее качества.

Пример 1

Согласно заявляемому способу, сталь марки 20 ГНМФ из 160-тонного конвертера выпускали в ковш, в котором проводили раскисление и легирование стали. Сталь имела следующий химический состав, маc.%: С-0,18; Si-0,25; Mn-1,3; S-0,017; Р-0,015; Ni-0,97.

Затем ковш подавали на установку печь-ковш, где проводили доводку стали до заданного химического состава. Сначала металл продували гранулами алюминиевого сплава фракцией 1,2 мм, содержащего в своем составе, мас.%: Са-8; Mg-6; Ва-11; Al-75 с расходом 0,35 кг/т стали, которые подавали в объем металла через погружаемую в металл фурму в потоке аргона. Затем в объем металла вводили смесь гранул фракцией 2,5 мм технической пятиокиси ванадия химического состава, мас.%: V2О5-75; SiO2-2,0; TiO2-1,3; Fе2О3-6,3; Аl2О3-0,3; CaO-1,7; MgO-0,5, (Na2O+К2О)-2,7 Р-0,05 S-0,2, прочие побочные примеси (п.п. п. ) - остальное с расходом 2,0 кг/т стали, оксида молибдена в виде молибденового концентрата (марки КМФ - 1) химического состава, маc.%: Мо-51; SiO2-5,0; As-0,04; Sn-0,003; Р-0,03; Сu-0,4, п.п.п. - остальное с расходом 4,25 кг/т стали, т.е. суммарный удельный расход смеси гранул составил 6,25 кг/т стали. Одновременно в объем стали в потоке аргона вводили алюминиевый сплав, содержащий в своем составе кальций, магний и барий того же фракционного и химического состава, что и при первой продувке на установке печь-ковш с удельным расходом 2,65 кг/т стали, что на 7% превышало стехиометрически необходимое количество сплава для полного металлотермического восстановления ванадия и молибдена из их оксидов.

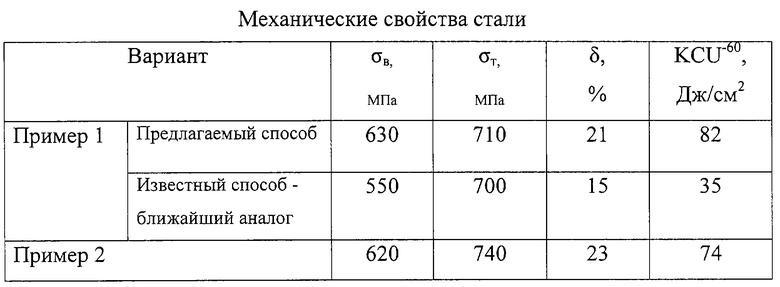

После обработки стали на установке печь-ковш получили сталь следующего химического состава, маc.%: С-0,18; Si-0,25; Mn-1,3; S-0,005; Р-0,007; Ni-0,97; Мо-0,21; V-0,11; Al-0,03; Са-0,02; Mg-0,02; Fe - остальное, которую разлили на МНЛЗ с последующей прокаткой на листы толщиной 10-16 мм. Усвоение металлом ванадия составило 94,7%, молибдена -97,1%. От листов были отобраны образцы для механических испытаний, результаты которых представлены в таблице.

Загрязненность стали неметаллическими включениями составила (в баллах): оксиды - 0,5; сульфиды - 0,7; силикаты - 1,2.

Плавку стали марки 20 ГНМФ согласно известному способу - ближайшему аналогу проводили также в 160-тонном конвертере. После выпуска стали из конвертера, раскисления и легирования ее в ковше во время выпуска получили металл следующего химического состава, маc. %: С-0,18; Si-0,35; Mn-1,2; S-0,018; P-0,017; Ni-1,1; Mo-0,21; Fe - остальное.

Затем ковш подали на установку печь-ковш, где нагрели металл графитовыми электродами до температуры на 85oС выше температуры ликвидуса и отобрали пробу металла для определения химического анализа. После получения результатов анализа в ковш добавили 2 т ванадиевого шлака химического состава, маc. %: V2O5-26,7; SiO2-12,0; TiO2-4,1; MnO-4,3; FeO-19,3; CaO-17,0; Mg-6,0; п.п.п. - остальное. Затем в ковш добавили шлакообразующие (известь и плавиковый шпат) с удельным расходом 5 кг/т стали и 45% ферросилиций мелкой фракции (5 мм) в количестве 250 кг. После выдержки металла в ковше в течение 23 минут отобрали пробу металла и обработали металл силикокальциевой проволокой с удельным расходом кальция 0,190 кг/т стали. Полученная сталь имела химический состав, маc.%: С-0,20; Si-0,37; Mn-1,2; S-0,018; P-0,017; Ni-1,1; Мо-0,21; Fe- остальное.

Усвоение металлом ванадия составило 47,6%. Затем сталь разлили на МНЛЗ, с последующей прокаткой на листы 10 и 16 мм, от которых отобрали образцы и провели механические испытания, результаты которых представлены в таблице. Загрязненность стали неметаллическими включениями (в баллах) составила: оксиды - 2,5; сульфиды -3,0; силикаты -1,9.

Пример 2

Низколегированную трубную сталь, микролегированную молибденом и ниобием и модифицированную РЗМ, следующего химического состава, маc.%: С-0,06; Si-0,03; Mn-1,1; S-0,006; P-0,010; Nb-0,04; Мо-0,27; Al-0,03; РЗМ-0,05; Са-0,003; Mg-0,001; Fe- остальное, согласно предлагаемому способу, выплавляли в 160-тонном конвертере, раскисляли и легировали в сталеразливочном ковше во время выпуска и доводили сталь до требуемого химического состава на установке печь-ковш.

После выпуска стали в ковш, раскисления и легирования сталь имела химический состав, мас.%: С-0,06; Si-0,03; Mn-1,1; S-0,015; Р-0,017; Fe - остальное. Затем ковш подали на установку печь-ковш, где сталь продули гранулами алюминиевого сплава фракцией 0,7 мм, содержащего в своем составе, маc.%: Са-7; Mg-7; Ва-14; Al-72, которые подавали в объем металла через погружаемую в объем металла фурму в потоке аргона с удельным расходом 0,4 кг/т стали.

Затем в объем металла в виде гранул фракцией 2,2 мм вводили смесь следующих материалов: фториды РЗМ с суммарным содержанием церия и лантана - 85%, остальное - п.п.п. с удельным расходом 0,65 кг/т стали, оксиды ниобия в виде пирохлорового концентрата химического состава, маc.%: Nb2O5-41,44; Р-0,0025; SiO2-0,32; S-0,03; С-0,005; TiO2-0,32, п.п.п. - остальное с удельным расходом 1,5 кг/т стали, оксиды молибдена в виде молибденового концентрата марки (КМФ - 1) химического состава, маc.%: Мо-51; SiO2-5,0; As-0,04; Sn-0,03; Р-0,03; Сu-0,4, п.п.п. - остальное с удельным расходом 5,5 кг/т стали, т.е. суммарный расход смеси составил -7,6 кг/т стали.

Одновременно в объем стали в потоке аргона вводили алюминиевый сплав, содержащий в своем составе кальций, магний и барий того же фракционного и химического состава, что и при первой продувке на установке печь-ковш с удельным расходом 2,86 кг/т стали, что на 8% превышало стехиометрически необходимое количество сплава для полного металлотермического восстановления РЗМ, молибдена и ниобия из фторидов и оксидов.

После обработки на установке печь-ковш сталь разлили на МНЛЗ с последующей прокаткой на листы толщиной 16 мм.

Усвоение металлов РЗМ составило 91%, молибдена 95,4%, ниобия -94,7%.

От листов были отобраны образцы и проведены механические испытания, результаты которых представлены в таблице.

Загрязненность стали неметаллическими включениями составила (в баллах): оксиды -0,4; сульфиды -0,8; силикаты -0,5.

Как видно из приведенных результатов исследований, сталь по предлагаемому способу отличается более высокой чистотой по содержанию неметаллических включений всех типов, а также более высокими механическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| МАТЕРИАЛ ДЛЯ МИКРОЛЕГИРОВАНИЯ НА УСТАНОВКЕ ПЕЧЬ-КОВШ | 2002 |

|

RU2238983C2 |

| Смесь для модифицирования стали и сплавов | 1977 |

|

SU635142A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ (ВАРИАНТЫ) | 2010 |

|

RU2434966C2 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1998 |

|

RU2139943C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ | 2002 |

|

RU2222607C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ И ЦВЕТНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2502808C1 |

Изобретение относится к черной металлургии, а именно к микролегированию и модифицированию стали. Способ микролегирования и модифицирования стали включает ввод в ковш с расплавленным металлом раскислителей и шлакообразующих, подачу ковша с металлом на установку печь-ковш, предварительную продувку металла подаваемыми в потоке газа-носителя гранулами фракцией 0,5-1,5 мм из алюминиевого сплава, содержащего элементы щелочно-земельной группы, с расходом 0,1-0,5 кг/т стали. Материалы, содержащие микролегирующие и модифицирующие элементы, вводят в виде оксидов и/или фторидов микролегирующих и модифицирующих элементов совместно с восстановителем, в качестве которого используют алюминиевый сплав, содержащий элементы щелочно-земельной группы, с расходом на 5-10% выше стехиометрически необходимого для полного восстановления микролегирующих и модифицирующих элементов. Алюминиевый сплав содержит кальций, магний и барий при следующем соотношении компонентов, мас.%: алюминий 70-75; кальций 7-8; магний 5-7; барий - остальное. Технический результат - снижение загрязненности стали неметаллическими включениями и повышение ее качества. 1 з.п.ф-лы, 1 табл.

Алюминий 70 - 75

Кальций 7 - 8

Магний 5 - 7

Барий Остальное

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 1995 |

|

RU2096489C1 |

| SU 223114, 19.11.1968 | |||

| US 4497656, 05.02.1985 | |||

| GB 1508592, 26.04.1978 | |||

| DE 3519111 A1, 02.01.1986. | |||

Авторы

Даты

2004-02-10—Публикация

2002-12-24—Подача