Изобретение относится к области полимерного машиностроения и направлено на усовершенствование устройств длй тонкого измельчения полимерных материалов, например полиэтилена и композиций на его основе.

Известно устройство для тонкого измельчения полимерных материалов, содержащее корпус с загрузочным и разгрузочным патрубками и с расположенным в нем мелющим ротором.

Ротор имеет мелющие органы режущего или ударного, типа, расположенные вблизи стенок камеры. В загрузочном патрубке установлен шнековый питатель, в который подается криогенный газ, охлаждающий полимерные гранулы до температуры, при которой полимер становится хрупким и легче поддается измельчению.

Использование криогенных газов удорожает производство порошка и требует специального оборудования и материалов, способных работать при низких температурах.

Известно также устройство для получения тонкого порошка полиэтилена путем сухого истирания полимера в температурном интервале от БО.С до точки плавления.

Это устройство содержит мельницу, обычно используемую для помола пластмасс, содержащую корпус с загрузочным и разгрузочным патрубками и расположенный в нем мелющий ротор. Мельница снабжена нагревателем vi средством для размягчения и разрыхления полиэтилена перед подачей его в мельницу, выполненным в виде обогреваемых валков.

Материал в виде гранул, листов и т.п. 3-4 раза пропускают через разогретые вал«и(на это требуется от 2 до 10 мин). При этом материал разогревается и превращается в рыхлую массу, которая теплой подается в разогретую мельницу, где истирается в порошок.

Такое устройство из-за низкой производительности валков и плохой автоматизации процесса вальцевания не нашло применения в промышленности. Кроме того, от 25 до 40% получаемого порошка имеет дисперсность, превышающую допустимую для порошков, используемых для покрытий, т.е. не проходит через сито с 200 отверстиями на 1 см.

К недостаткам устройства следует также отнести, что оно позволяет перерабатывать лишь твердый полимер определенного гранулометрического состава и не может перерабатывать в порошок материал, поступающий в виде расплава, например из шнекового смесителя или экструдера. В связи с

этим в технологической линии по получению порощков полимерных материалов после шнекового смесителя, расплавляющего и смешивающего компоненты, устанавливают формующую головку для придания материалу формы стержней или листа, устройство для охлаждения формованного материала, резательное устройство, придающее материалу форму, пригодную для за0 фузки в устройства для измельчения.

Повторное плавление и разогревание полимерных материалов приводит к ухудшению их физико-химических свойств, т.е. к ухудшению качества конечных продуктов.

5 Кроме того, при этом увеличиваются энергетические затраты.

Известно устройство для получения порошков полимера непосредственно из расплава, содержащее сопло с каналами для

0 ввода расплава и сжатого газа, резервуар, вход в который соединен с выходом из сопла, а выход с циклоном.

Под действием турбулентных потоков, возникающих на выходе сопла, расплав поЛ5 имера диспергируется потоком газа в микрочастицы, образующие после остывания порошок.

Устройство Требует значиТельных энергетических затрат и не позволяет получить

0 высокодисперсцый порошок. Кроме того, с помощью этого устройства вообще не удается получать порошковый материал с помощью полиэтилена и других полимеров, имеющих низкий индекс расплава.

5 Известно также устройство для получения тонкого порошка из полимерных материалов, содержагцее корпус с расположенной внутри него цилиндрической камерой, внутри которой коаксиально

0 смонтирован мелющий ротор.

Между боковой поверхностью мелющего ротора и сопряженной с ней внутренней поверхностью цилиндрической камеры, расположена зона помола. Мелющий ротор

5 снабжен мелющими элементами режущего или ударного типа, а сопряженная с ним поверхность цилиндрической камеры выполнена с продольными рифлениями треугольной формы имеющими мелкие

0 отверстия для прохода порошка. Корпус снабЖ1е н загрузочным и разгрузочным патрубками.

Недостаток этого устройства сострж в том, что отверстия в стенках камеры часто

5 забиваются полимером, в результате чего высыпание порошка прекращается. Увеличение диаметра отверстий в стенкёх снижает вероятность забивания их, но одновременно приводит к увеличению размера частиц порошка. Поэтому средний размекр частиц получаемого на этом устройстве порошкового полиэтилена не менее 120 мкм. Кроме toro, устройство требует значительных удельных энергозатрат (420 кВт.ч на 1 т порошка полиэтилена низкой плотно.сти). . ,. ,,., /.,., -V.--. , . . . , ,, .;,

Наиболее близким к изобретению noi технический сути и достигаемому эффекту является устройство для получения тонкого порошка из полимерного материала, содержащее корпус с загрузочным и разгрузочным патрубками, внутри которого размещен ротор в виде тела врашения с кольцевым зазором к внутренней поверхности kopnyca,

Под действием гравитационных сил полимерный материал в виде гранул из за-, грузрчного патрубка поступает в кольцевой зазор, где истирается в порошок.

Устройство может перерабатывать расплавленный материал и поэтому не может непорредственнр соединено со шнековым смесителем или экструдером, в которых готовится заданная композиция, содержашая полимер, стабилизаторы и другие функциональные добавки. Истирание гранул полимерного материала проводится при температуре, близкой к комнатной, что требует значительных энергозатрат, и не позволяет получать высокодисперсные порошки с размером 10-100 мкм.

Целью изобретения является обеспечение возможности получения тонкого nopouiка из расплава полимерного материала при повышении степени дисперсности порошка и снижении удельных энергозатрат.

Поставленная цель достигается тем, что устройство для получения тонкого порошка из полимерного материала, содержащее корпус с загрузочным и разгрузочным патрубками, внутри которого размещен ротор в виде тела вращения с кольцевым зазором к внутренней поверхности, снабжено средствами охлаждения ротора и/иЛи внутренней поверхности корпуса, при этом загрузочный патрубок герметично соединен с корпусом с образованием между торцем ротора и корпуса радиально-кольцевой щели, сообщающейся с кольцевым зазором, а корпус в Зоне радиально-кольцевой щели снабжен нагревательным элементом.

Такое выпрлнение устройства обеспечивает полное заполнение кольцевого зазора полимерным материалом, который в начале находится в состоянии расплава, а к концу а результате одновременного действия охлаждения, давления и сдвиговых напряжений затвердевает и истирается в тонкодисперсный порошок.

Истирание полимерного материала в узком кольцевом зазоре производится практически при температуре затвердевания или незначительно ниже температуры затвердевания, т.е. в условиях, когда работа разрушения минимальна. В устройстве тонкрдисперсныйпорбшок (10-100 мкм) получается непосредственно из расплава полимерного материала, мИНуя стадию гранулирования, при этом удельнь1ё энергозатраты на получение порошка в несколько раз снижены по сравнению с известными устройствами.

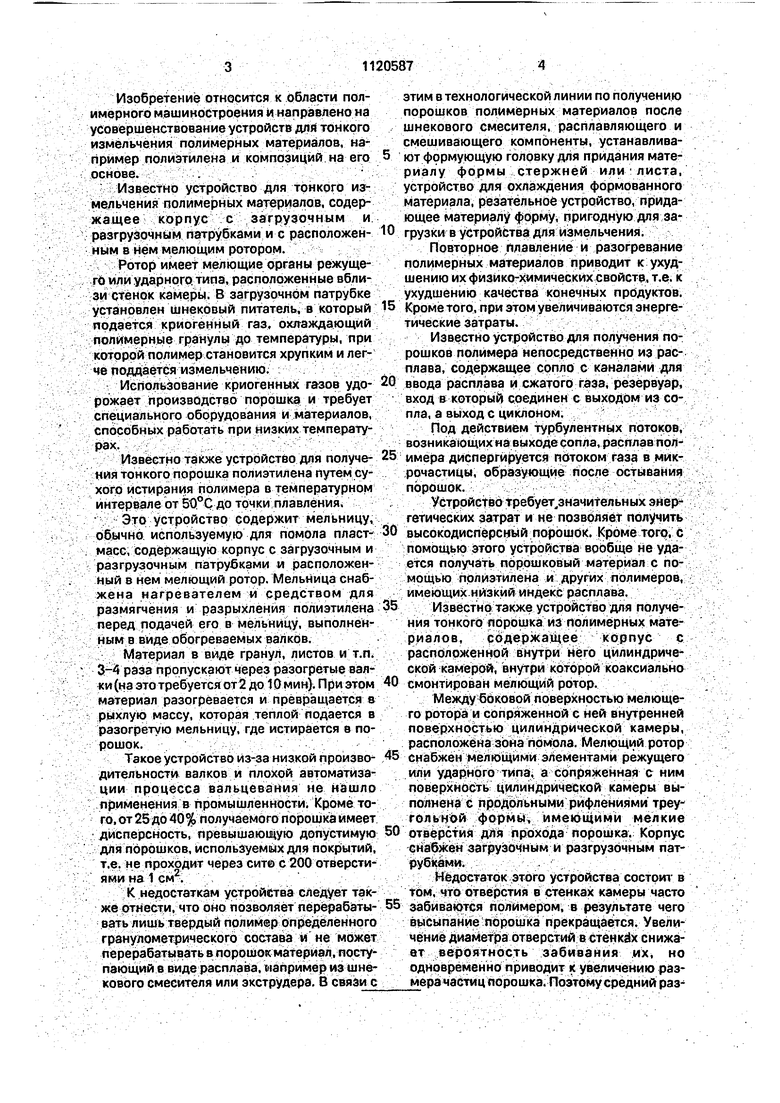

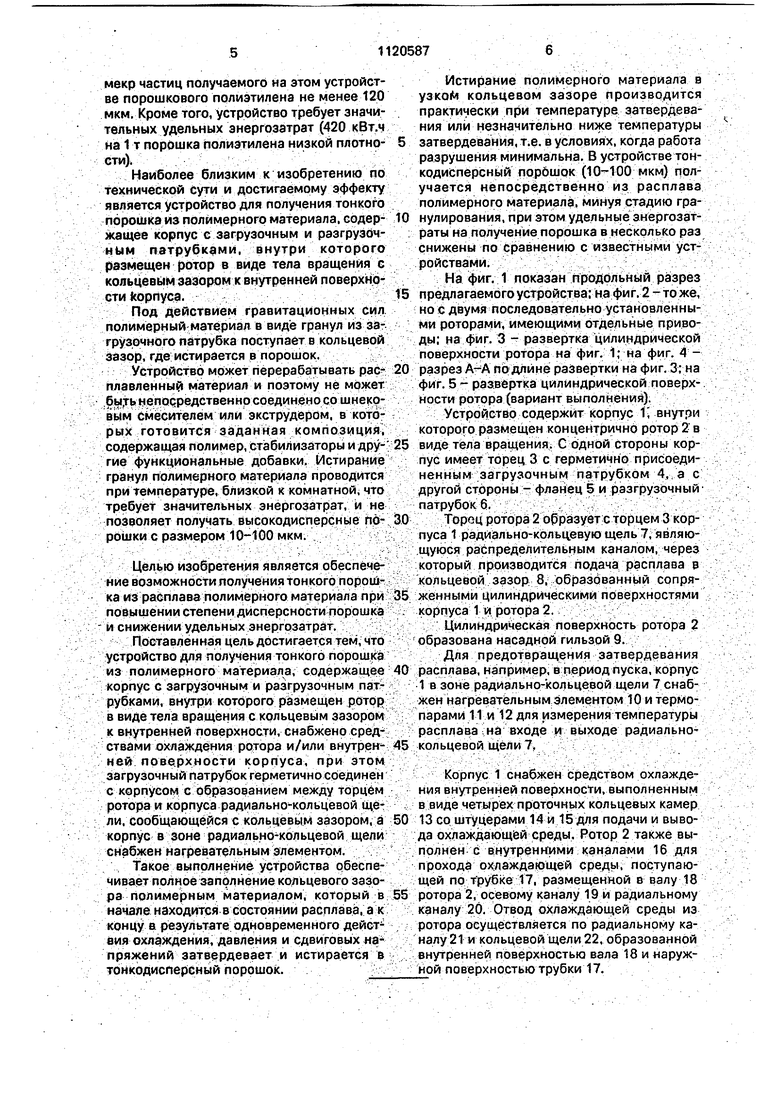

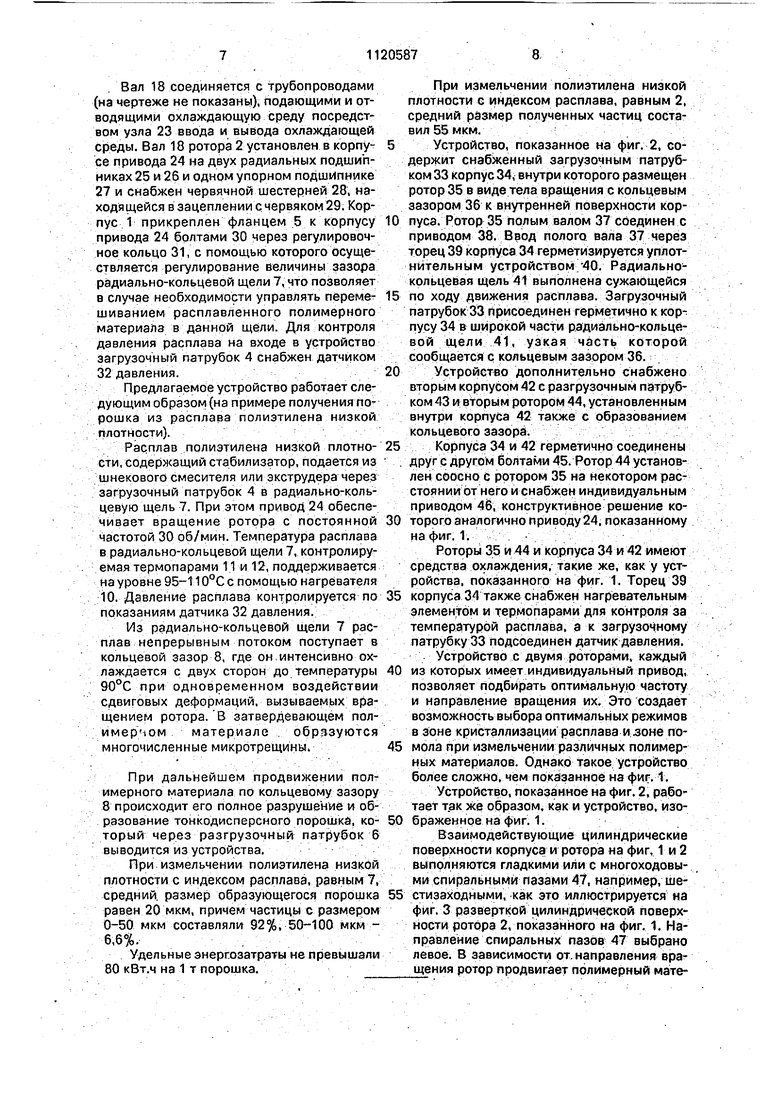

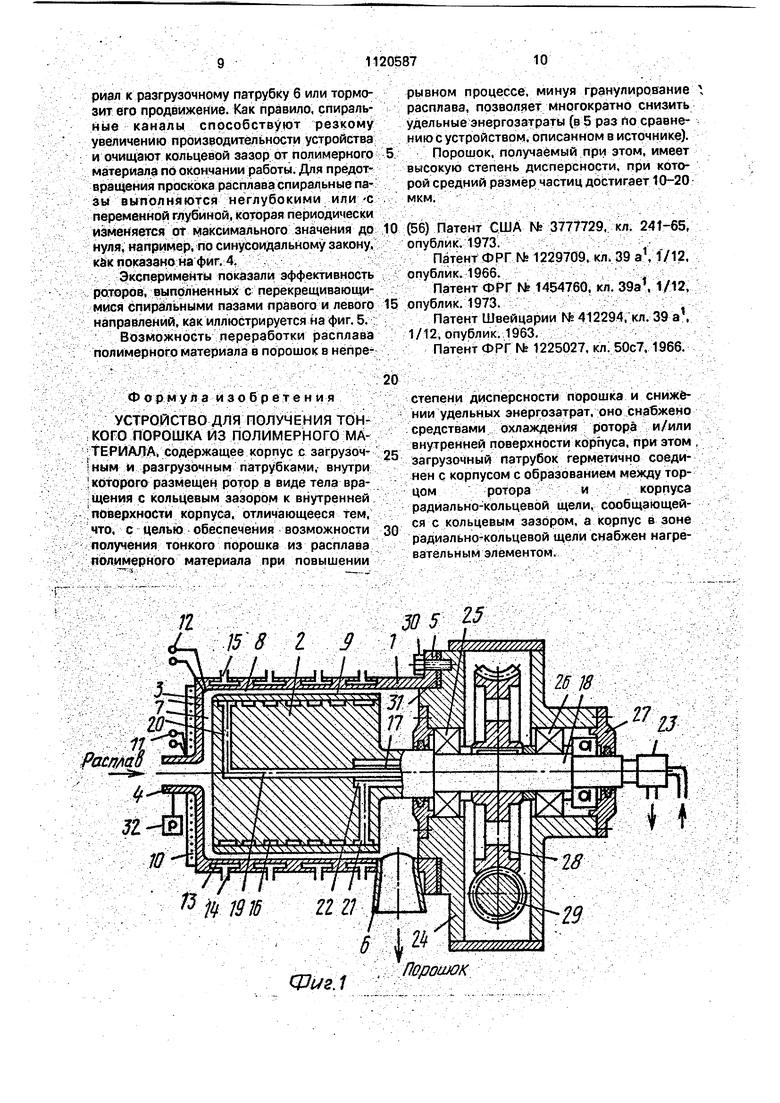

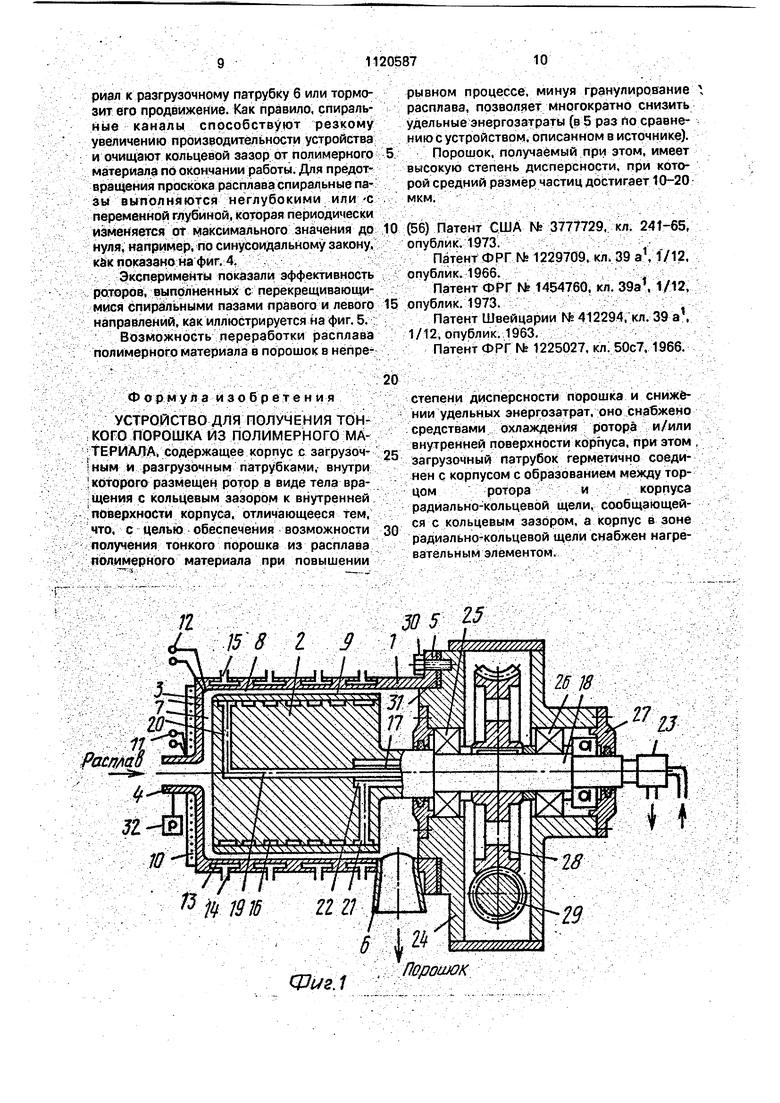

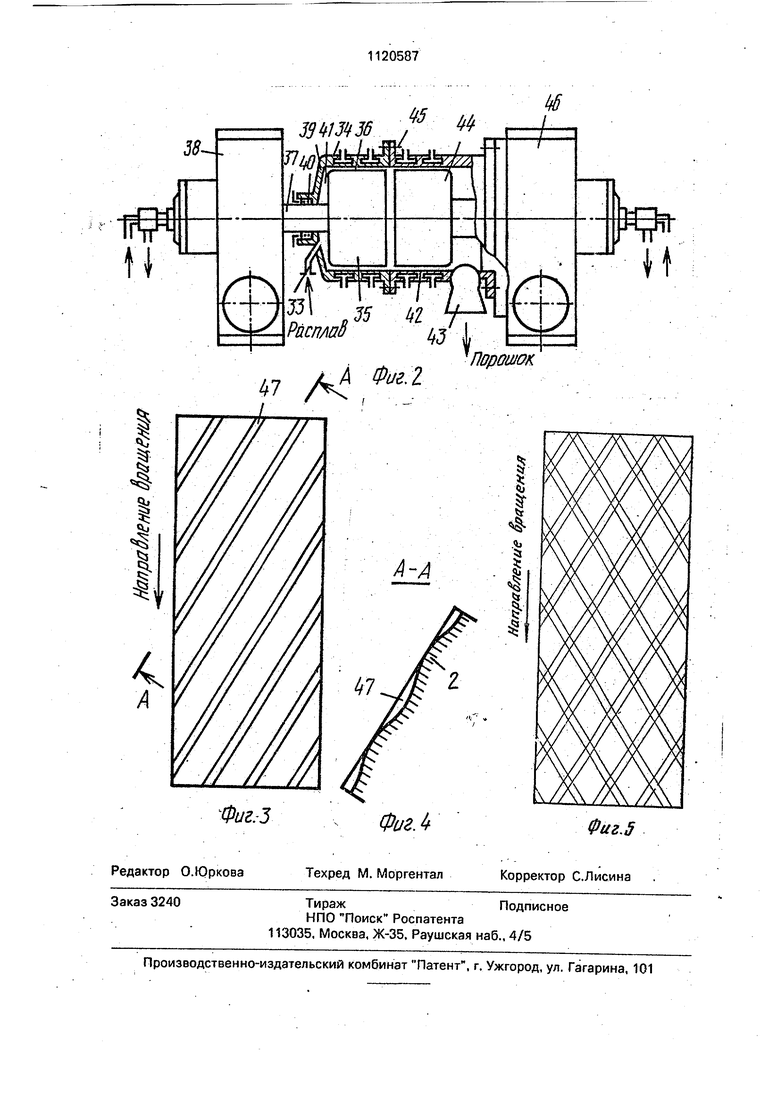

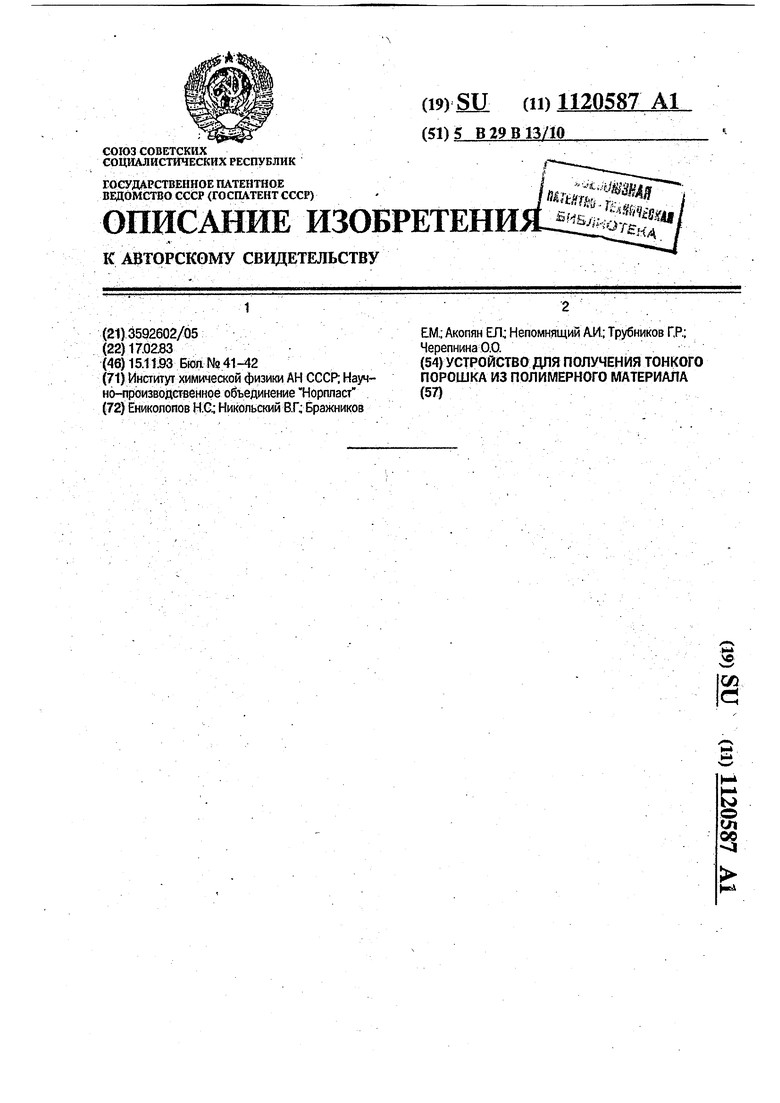

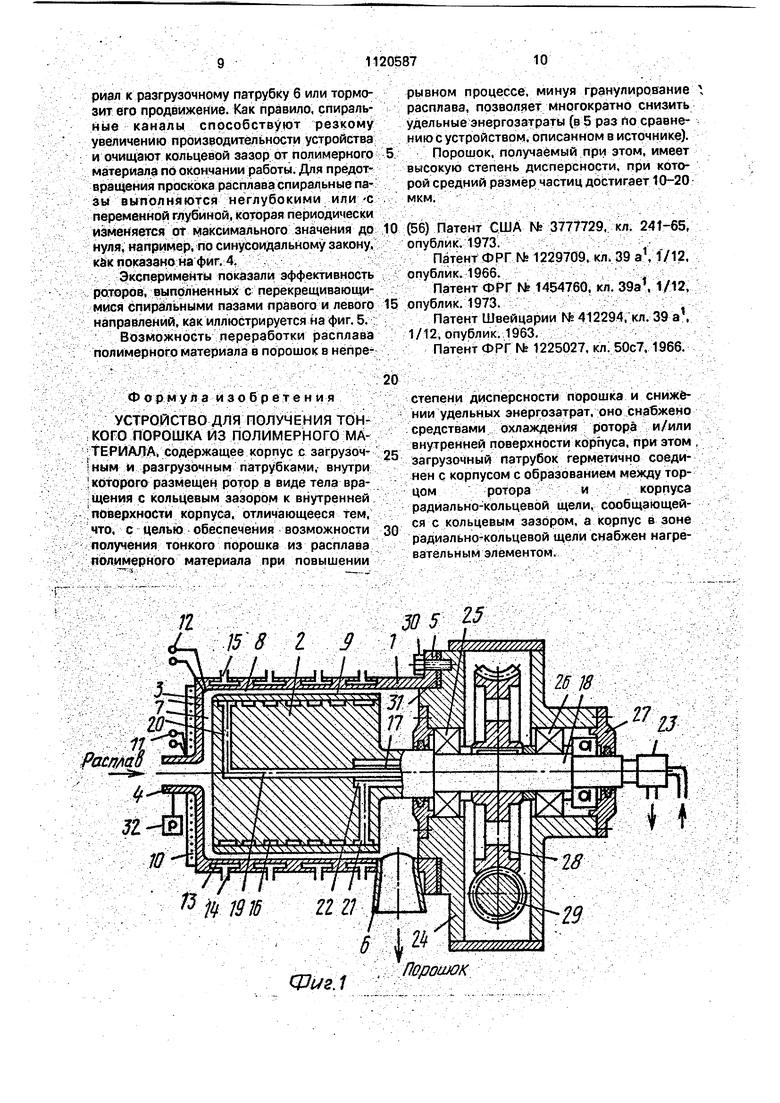

На фиг. 1 показан продольный разрез предлагаемого устройства; на фиг. 2 -тоже, но с двумя последовательно установленными роторами, имеющими отдельные приводы; на фиг. 3 - развертка цилиндрической поверхности ротора на фиг. 1; на фиг. 4 разрез А-А подлине развертки на фиг. 3; на фиг. 5 - развертка цилиндрической поверхности ротора (вариант выполнения).

Устройство содержит корпус 1 внутри которого размещен концентрично ротор 2 в виде тела вращения. С одной стороны корпус имеет торец 3 с герметично присоединенным загрузочным патрубком 4, а с другой стороны - фланец 5 и разгрузочный патрубок 6.

Торец ротора 2 образует с торцем 3 корпуса 1 радиально-кольцевую щель 7, являющуюся распределительным каналом, через который производится подача расплава в кольцевой зазор 8, образованный сопряженными цилиндрическими поверхностями корпуса 1 и ротора 2.

Цилиндрическая поверхность ротора 2 образована насадной гильзой 9.

Для предотвращения затвердевания расплава, например, в период пуска, корпус 1 в зоне радиально-кольцевой щели 7 снабжен нагревательным элементом 10 и термопарами 11 и 12 для измерения температуры расплава на входе и выходе радиальнокольцевой щели 7.

Корпус 1 снабжен средством охлаждения внутренней поверхности, выполненным в виде четырех проточных кольцевых камер 13 со штуцерами 14 и 15 для подачи и вывода охлаждающей среды. Ротор 2 также выполнен с внутренними каналами 16 для прохода охлаждающей среды, поступающей по Трубке 17, размещенной в валу 18 ротора 2, осевому каналу 19 и радиальному каналу 20. Отвод охлаждающей среды из ротора осуществляется по радиальному каналу 21 и кольцевой щели 22, образованной внутренней поверхностью вала 18 и наружной поверхностью трубки 17.

, Вал 18 соединяется с трубопроводами (на чертеже не показаны), подающими и отводящими охлаждающую среду посредством узла 23 ввода и вывода охлаждающей среды. Вал 18 ротора 2 установлен в корпусе привода 24 на двух радиальных подшипниках 25 и 26 и одном упорном подшипнике 27 и снабжен червячной шестерней 28, находя щейся в зацеплении с червяком 29. Корпус 1 прикреплен фланцем 5 к корпусу привода 24 болтами 30 через регулировочное кольцо 31, с помощью которого осуще ствляется регулирование величины зазора радиально-кольцевой щели 7, что позволяет в случае необходимости управлять перемешиванием расплавленного полимерного материала в данной щб|ли. Для контроля давления расплава на входе в устройство загрузочный патрубок 4 снабжен датчиком 32 давления.

Предлагаемое устройство работает следующим образом (на примере получения порошка из расплава полиэтилена низкой плотности).

Рас.плав полиэтилена низкой плотности, содержащий стабилизатор, подается из шнекового смесителя или экструдера через загрузочный патрубок 4 в радиально-кольцевую щель 7. При этом привод 24 обеспечивает вращение ротора с постоянной частотой 30 об/мин. Температура расплава в радиально-кольцевой щели 7, контролируемая термопарами 11 и 12, поддерживается на уровне 95-110°С с помощью нагревателя 10. Давление расплава контролируется по показаниям датчика 32 давления.

Из радиально-кольцевой щели 7 расплав непрерывным потоком поступает в кольцевой зазор 8, где он.интенсивно охлаждается с двух сторон до температуры 90°С при одновременном воздействии сдвиговых деформаций, вызываемых вращением ротора. В затвердевающем полймерчом материале образуются многочисленные микротрещины.

При дальнейшем продвижении полимерного материала по кольцевому зазору 8 происходит его полное разрушение и образование тонкодисперсного пороШка, который через разгрузочный пат|5убок 6 выводится из устройства.

При измельчении полиэтилена низксзй плотности с индексом расплава, равным 7, средний, размер образующегося порошка равен 20 мкм, причем частицы с размером 0-50 мкм составляли 92%; 50-100 мкм 6,6%.

Удельные энергозатраты не превышали 80 кВт.ч на 1 т порошка.

При измельчении полиэтилена низкой плотности с индексом расплава, равным 2, средний размер полученных частиц вил 55 мкм.

Устройство, показанное на фиг. 2, со держит снабженный загрузочным патрубком 33 корпус 34, внутри которого размещен ротор 35 в виде тела вращения с кольцевым зазором 36 к внутренней поверхности корпуса. Ротор 35 полым валом 37 соединен с приводом 38. Ввод полого вала 37 через торец 39 корпуса 34 герметизируется уплотнйтельным устройством 40. Радиальнокольцевая щель 41 выполнена сужающейся по ходу движения расплава. Загрузрчный патрубок 33 Нрисоединен герметично ккорriycy 34 в широкой части радиально-кольцевой щели 41, узкая часть которой сообщается с кольцевым зазором 36.

Устройство дополнительно снабжено вторым корпусом 42 с разгрузочным патрубком 43 и вторым ротором 44, установленным внутри корпуса 42 также с образованием кольцевого зазора.

Кррпуса 34 и 42 герметично срединены друге другом болтами 45. Ротор 44 установлен соосно с ротором 35 на некотором расстоянии от него и снабжен индивидуальным приводом 46, конструктивное решение которого аналогично приводу 24, показанному на фиг. 1.

Роторь 35 и44 и корпуса 34 и 42 имеют средства охлаждения, такие же, как у устройства, показанного на фиг. 1. Торец 39 корпуса 34 также снабжен нагревательным элементом и термопарами для контрол Д за температурой расплава, а к загрузочному патрубку 33 подсоединен датчик давления.

Устройство с двумя роторами, каждый из Которых имеет индивидуальный прибод, позволяет подбирать оптимальную частоту и направление вращения их. Это создает возможность выбора оптимальных режимов в зоне кристаллизации расплава и лоне помола при измельчении различных полимерных материалов. Однако Такое устройство более сложно, чем показанное на фиг. 1.

Устройство, показанное на фиг. 2, работает т.ак же образом, как и устройство, изображенное на фиг. 1.

Взаимодействующие цилиндрические поверхности корпуса и ротора на фиг, 1 и 2 вьгполняются гладкими или с многоходовыми спиральными пазами 47, например, шестиза(одными, как это иллюстрируется на фИг. 3 разверткой цилиндрической поверхности ротора 2, показанного на фиг. 1. Направление спиральных пазОв 47 выбрано левое. В зависимости от. направления вращбния ротор продвигает полимерный материал к разгрузочному патрубку 6 или тормозит его продвижение. Как правило, спиральные каналы способствуют резкому увеличению производительности устройства и очищают кольцевой зазор от полимерного материала по окончании работы. Для предотвращения проскока расплава спиральные пазы выполняются неглубокими илиС переманной глубиной, которая периодически изменяется от максимального значения до нуля, например, по синусоидальному закону, кЗк показано на фиг. 4.

Эксперименты показали эффективность роторов, выполненных с перекрещивающимися спиральными пазами правого и левого направлений, как иллюстрируется на фиг. 5.

Возможность переработки расплава полимерного материала в порошок в непреФормула изобретения

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТОНКОГО ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА, содержащее корпус с загрузочным и разгрузочным патрубками, внутри I которого размещен ротор в виде тела вра:щения с кольцевым зазором к внутренней поверхности корпуса, отличающееся тем, что, с целью обеспечения возможности получения тонкого порошка из расплава полимерного материала при повышении Ш.4l916

ры вном процессе, минуя гранулирование расплава, позволяет многократно снизить удельные энергозатраты {в 5 раз по сравнению с устройством, описанном в источнике). Порошок, получаемый при этом, имеет высокую степень дисперсности, при которой средний размер частиц достигает 10-20 мкм.

(56) Патент США М 3777729. кл. 241-65, опублик. 1973.

Патент ФРГ № 1229709, кл. 39 а 1/12, опублик. 1966.

Патент ФРГ № 1454760, кл. 39а. 1/12, опублик. 1973.

Патент Швейцарии N: 412294, кл. 39 а 1/12,опублик. 1963.

Патент ФРГ N; 1225027, кл 50с7, 1966.

степени дисперсности порошка и снижении удельных энергозатрат, оно сн абжено .средствами охлаждения ротора и/или внутренней поверхности кбрпуса, при этом загрузочный патрубок герметично соединен с корпусом с образованием между торцомротора икорпуса радиально-кольцевой щели, сообщающейся с кОльЦевым зазором, а корпус в зоне радиально-кольцевой щели снабжен нагревательным элементом. Фш.1 1 ш (,: :Пирдшок

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ФТОРОПЛАСТОВ И ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО ТОНКОДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133196C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2057013C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2329893C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2329892C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2173635C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2173634C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2612637C2 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255809C2 |

Авторы

Даты

1993-11-15—Публикация

1983-02-17—Подача