Изобретения относятся к области обработки полимерных материалов, в частности к способам и устройствам для получения порошка из полимерного материала, и могут быть использованы, например, для измельчения природных и синтетических полимерных материалов в виде рыхлой крошки, лоскута и волокон, в том числе натурального шелка и сверхвысокомодульного волокна.

Известен способ получения порошка из полимерного материала, включающий его нагрев и последующее измельчение путем воздействия давления и сдвиговых деформаций от 0,5 до 50 при одновременном охлаждении (А.С. СССР N 1213612, кл. B 29 B 13/10, 1993).

Однако измельчение этим способом таких материалов, как волокна натурального шелка, ароматических полиамидов, хлопка и других высокопрочных полимеров с достаточно рыхлой структурой практически невозможно, так как эти материалы обладают наряду с высокой прочностью также и высокой эластичностью, что затрудняет их разрушение и измельчение под воздействием давления и деформации сдвига (деформации, индуцированной сдвигом).

Известно устройство для получения порошка из полимерного материала, в частности отходов каучука, содержащее цилиндрический корпус, внутри которого расположены последовательно и соосно камеры уплотнения и измельчения, средства загрузки, микроволновое нагревающее средство, а также измельчающее средство. Измельчающее средство включает две измельчающие части, установленные с возможностью вращения относительно друг друга, причем между ними имеется фрикционно измельчающий зазор (см. Патент Японии N 05337943, кл. B 29 B 17/00, 11.06.92).

Однако известное устройство не отличается высокой производительностью из-за отсутствия эффекта дросселирования (впрыскивания), в связи с чем истирание происходит на большой поверхности измельчающего средства. Кроме того, использование микроволнового нагревающего средства усложняет не только устройство, но и технологический процесс. Использование фрикционного (поверхностного) измельчения снижает производительность устройства.

По технической сущности наиболее близким к предлагаемому способу является способ получения порошка из полимерного материала, включающий уплотнение материала при нагревании и последующее измельчение. Нагрев материала до температуры 30-250oC осуществляют в две стадии. Сначала при возрастании давления от 0,1-0,5 МПа до 3-100 МПа, а затем в изобарических условиях при сдвиговых деформациях 0,3-10. Измельчение осуществляют при сдвиговых деформациях от 0,5 до 50 при снижении давления до 0,1-0,5 МПа в условиях охлаждения (см. Патент РФ N 2057013, кл. B 29 B 17/00, от 07.02.94).

Однако в известном способе полимерный материал поступает на стадию измельчения в нагретом состоянии и при этом может поступать в состоянии, нагретом выше необходимого значения температуры. Процесс измельчения в этом случае протекает в условиях перегрева материала, что отрицательно сказывается на качестве получаемого порошка. Например, при измельчении резины перегрев приводит к превращению резины не в порошок, а в девулканизат - пластичный продукт, который по сравнению с порошком обладает более узкой областью использования. Кроме того, измельчение известным способом происходит только за счет воздействия на материал сжатия и, отчасти, недостаточно высоких сдвиговых деформаций. Отсутствие при этом одновременно операции дросселирования в одном случае приводит к тому, что образовавшийся порошок может снова уплотняться, что требует дополнительных энергозатрат на доизмельчение уплотненного материала, а в другом случае - к тому, что некоторые полимеры и полимерные материалы совсем не удается измельчить указанным способом. Вследствие вышесказанного способ характеризуется недостаточно высокой производительностью и невысоким качеством получаемого порошка, а также высокими энергозатратами и недостаточно широким кругом измельчаемых объектов.

По технической сущности наиболее близким к предлагаемому устройству является устройство для получения порошка из полимерного материала, содержащее цилиндрический корпус с загрузочным и выгрузным отверстиями, внутри которого последовательно и соосно расположены камера уплотнения и камера измельчения. В камере уплотнения расположено средство компрессии - уплотняющий шнек, на поверхности которого выполнены спиральные канавки, глубина которых постепенно уменьшается к выгрузному отверстию, а в камере измельчения коаксиально, с образованием кольцевого зазора относительно внутренней поверхности корпуса и с возможностью вращения установлен измельчающий элемент - мелющий ротор, выполненный в виде тела вращения. На поверхности уплотняющего шнека, на его конце, прилегающем к мелющему ротору, и/или на поверхности мелющего ротора, на его конце, прилегающем к уплотняющему шнеку, выполнена кольцевая проточка глубиной 1-8 мм. Устройство снабжено средствами охлаждения мелющего ротора и/или корпуса камеры измельчения (см. Патент РФ N 2057013, кл. B 29 B 17/00 от 02.02.94).

Однако в известном устройстве средствами охлаждения, расположенными только в камере измельчения, не может быть обеспечено достаточно эффективное охлаждение материала во время его переработки, что делает процесс измельчения нестабильным по температуре во времени в условиях непрерывной подачи материала с постоянной скоростью. Кроме того, в известном устройстве измельчающий элемент образует с внутренней поверхностью корпуса протяженный транспортный зазор, в котором может наблюдаться уплотнение и частичная монолитизация уже разрушенного материала. Перечисленные выше моменты требуют дополнительных энергозатрат и приводят к дополнительному тепловыделению в указанном зазоре. В результате известное устройство характеризуется недостаточно высокой производительностью, невысоким качеством получаемого порошка и недостаточно широким кругом измельчаемых объектов, а также достаточно высокими энергозатратами.

Задачей создания изобретений является разработка способа, позволяющего получать порошок из полимерного материала с высокой производительностью при улучшении качества получаемого порошка, снижении энергозатрат и расширении круга измельчаемых объектов путем обеспечения одновременной операции дросселирования при воздействии на измельчаемый материал давления и сдвиговых деформаций, а также разработка устройств для реализации этого способа.

Технический результат достигается способом получения порошка из полимерного материала, включающим уплотнение материала путем воздействия на него сдвиговых деформаций при возрастании давления от 0,1-0,5 МПа до 3-100 МПа и последующее измельчение при воздействии сдвиговых деформаций при снижении давления и при охлаждении. Согласно изобретению уплотнение материала осуществляют при охлаждении и при величине сдвиговых деформаций 1-500, а измельчение осуществляют при сдвиговых деформациях 0,5-1000 и дросселировании со скоростью 3•10-3 - 1•10-1 м/с в среду с давлением 0,01-0,15 МПа. В результате осуществления этих операций снижается величина работы на разрушение материала, исключается возможность перегрева материала во время всего процесса и уплотнения образовавшегося порошка при охлаждении.

В способе дросселирование может быть осуществлено, например, под углом 0,1-89o к направлению сдвиговых деформаций.

Под направлением сдвиговых деформаций понимается направление развития этих деформаций в момент разрушения материала.

В способе дросселирование может быть осуществлено, в частности, в газовую или паровую среду.

Технический результат достигается также устройством для получения порошка из полимерного материала, содержащим цилиндрический корпус с загрузочным и выгрузным отверстиями, внутри которого последовательно и соосно расположены камера уплотнения и камера измельчения. В камере уплотнения расположено средство компрессии полимерного материала. В камере измельчения коаксиально и с образованием кольцевого зазора относительно внутренней поверхности корпуса камеры измельчения, а также с возможностью вращения установлен измельчающий элемент. Устройство снабжено средствами охлаждения измельчающего элемента и/или корпуса камеры измельчения. Согласно изобретению измельчающий элемент выполнен в виде дроссельной заслонки в форме диска или усеченного конуса, или в форме соединенных соосно друг с другом диска и усеченного конуса, большее основание которого жестко связано с основанием диска и обращено в сторону загрузочного отверстия, а меньшее основание - в сторону выгрузного отверстия, при соотношении диаметров диска и большего основания усеченного конуса 1: (0,8-1), или в форме соединенных соосно друг с другом усеченного конуса и диска, одно основание которого жестко связано с большим основанием усеченного конуса и обращено в сторону загрузочного отверстия, а другое основание - в сторону выгрузного отверстия, при соотношении диаметров большего основания усеченного конуса и диска 1:(0,8-1). При этом измельчающий элемент установлен с кольцевым зазором, ширина которого в узкой части составляет 0,2-10 мм. Кроме того, устройство дополнительно снабжено средствами охлаждения корпуса камеры уплотнения и/или средства компрессии.

Под узкой частью кольцевого зазора понимается та его часть, где ширина его минимальна.

В устройстве средство компрессии может быть выполнено, например, в виде поршня, установленного с возможностью возвратно-поступательного движения.

Также средство компрессии может быть выполнено, например, в виде установленного с возможностью вращения напорного шнека, на поверхности которого выполнены спиральные канавки, глубина которых уменьшается к выгрузному отверстию, при этом отношение длины напорного шнека к высоте дроссельной заслонки может составлять 1:(0,03-0,3).

Под высотой дроссельной заслонки понимается ее протяженность вдоль оси устройства.

В частности, дроссельная заслонка может быть установлена с возможностью совместного или независимого вращения с напорным шнеком.

В частности, при выполнении дроссельной заслонки в форме усеченного конуса на его боковую поверхность могут быть нанесены продольные канавки и/или спиральные канавки, способствующие перемещению материала от загрузочного отверстия к выгрузному, и/или спиральные канавки, способствующие перемещению материала от выгрузного отверстия к загрузочному.

В частности, при выполнении дроссельной заслонки в форме диска на его основание, обращенное в сторону загрузочного отверстия, могут быть нанесены радиальные канавки и/или спиральные канавки, способствующие перемещению материала от загрузочного отверстия к выгрузному, и/или спиральные канавки, способствующие перемещению материала от выгрузного отверстия к загрузочному.

В частности, если дроссельная заслонка выполнена в форме соединенных диска и усеченного конуса, большее основание которого жестко связано с основанием диска и обращено в сторону загрузочного отверстия, а меньшее - в сторону выгрузного, то на основание диска, обращенное в сторону загрузочного отверстия, могут быть нанесены радиальные канавки и/или спиральные канавки, способствующие перемещению материала от загрузочного отверстия к выгрузному, и/или спиральные канавки, способствующие перемещению материала от выгрузного отверстия к загрузочному.

Технический результат достигается также устройством для получения порошка из полимерного материала, содержащим цилиндрический корпус с загрузочным и выгрузным отверстиями, внутри которого последовательно и соосно расположены камера уплотнения и камера измельчения, в камере уплотнения расположен напорный шнек, установленный с возможностью вращения и выполненный со спиральными канавками на поверхности, глубина которых уменьшается к выгрузному отверстию, а в камере измельчения коаксиально и с образованием кольцевого зазора относительно противолежащей поверхности расположен измельчающий элемент, при этом устройство снабжено средствами охлаждения корпуса камеры измельчения. Согласно изобретению измельчающий элемент выполнен в виде дроссельной заслонки в форме кольцевого выступа на внутренней поверхности корпуса камеры измельчения с образованием кольцевого зазора относительно поверхности расположенного в камере измельчения вала вращения, который установлен соосно с уплотняющим шнеком и соединен с ним, при этом ширина кольцевого зазора в узкой части составляет 0,2-10 мм, и, кроме того, устройство дополнительно снабжено средствами охлаждения корпуса камеры уплотнения.

Под узкой частью кольцевого зазора понимается та его часть, где ширина его минимальна.

В частности, в устройстве отношение ширины кольцевого выступа к внутреннему диаметру камеры измельчения может составлять (0,03-2):1, а отношение ширины кольцевого выступа к длине напорного шнека может составлять (0,03-0,3):1.

В устройстве кольцевой выступ может быть выполнен, например, с прямоугольным или трапециевидным профилем.

Под шириной кольцевого выступа понимается его максимальная протяженность вдоль оси устройства.

В устройстве отношение диаметра вала вращения к диаметру напорного шнека может составлять (0,6-0,98):1, а вал вращения может быть снабжен средствами охлаждения.

В частности, в устройстве расстояние от конца напорного шнека, обращенного в сторону камеры измельчения, до кольцевого выступа в камере измельчения может составлять (0,004-0,8) диаметра вала вращения.

Именно такое выполнение устройства (в соответствии с указанными выше вариантами) создает условия для уплотнения материала при осуществлении воздействия на него сдвиговых деформаций в условиях возрастания давления и при охлаждении, а также для осуществления последующего измельчения при воздействии сдвиговых деформаций при снижении давления и дросселировании в условиях охлаждения в среду с определенным давлением.

Сущность предлагаемого способа заключается в том, что операцию измельчения полимерного материала осуществляют в условиях снижения давления при прохождении материала в зоне расположения элемента, создающего сопротивление потоку, осуществляя при этом эффект дросселирования.

Поддержание при этом скорости дросселирования 3•10-3 - 1•10-1 м/с создает условия для получения качественного порошка при высокой производительности процесса и низких энергозатратах.

Выбор угла дросселирования в пределах 0,1-89o к направлению приложения сдвиговых деформаций позволяет в широких пределах осуществлять получение конечного продукта из различных типов полимерных материалов.

При осуществлении дросселирования в среду (газовую или паровую) с указанным выше давлением материал быстро охлаждается за счет переноса тепла этой средой к стенкам устройства.

Сущность предлагаемого устройства заключается в том, что измельчающий элемент выполнен в виде дроссельной заслонки в одной из вышеописанных форм. Это позволяет создать все необходимые условия для осуществления эффекта дросселирования, что приводит к повышению производительности и снижению энергозатрат при получении качественного порошка.

Выполнение средства компрессии в виде напорного шнека вышеописанной конструкции позволяет осуществлять измельчение полимерного материала в непрерывном режиме, а выполнение его в виде поршня - в периодическом режиме.

Выполнение дроссельной заслонки в форме усеченного конуса, обращенного малым основанием к средству компрессии, обеспечивает процесс дросселирования при различных углах (0,1-89o) к направлению развития сдвиговых деформаций.

Эффективному измельчению различных типов полимеров и полимерных материалов, перерабатываемых в предлагаемом устройстве, помимо высокой степени уплотнения и охлаждения на протяжении всего процесса способствует выбор оптимального угла дросселирования в пределах 0,1-89o к направлению развития сдвиговых деформаций.

Варьирование отношения длины напорного шнека к высоте дроссельной заслонки в пределах 1:(0,03-0,3) позволяет обеспечить измельчение любого полимерного материала с высокой производительностью и низкими энергозатратами при получении высокодисперсного порошка с заданным фракционным составом.

В случае, когда дроссельная заслонка и напорный шнек установлены с возможностью их независимого вращения, реализуются условия для независимого варьирования их скоростей вращения, то есть появляется возможность деформировать сдвигом перерабатываемый материал сначала в одном, а затем в другом направлении, что облегчает разрушение материала и позволяет более быстро найти оптимальный режим работы устройства.

При нанесении на поверхность дроссельной заслонки (диск, усеченный конус, или соединенные диск и усеченный конус) канавок, способствующих перемещению материала от загрузочного отверстия к выгрузному, появляется возможность для увеличения скорости поступления материала к дроссельной заслонке и увеличения производительности устройства. При нанесении на поверхность дроссельной заслонки канавок, способствующих перемещению материала от выгрузного отверстия к загрузочному, повышается турбулизация потока и создаются условия для получения более плотного слоя материала непосредственно перед дроссельной заслонкой, в результате эффект дросселирования усиливается. При этом повышается степень дисперсности получаемого порошка.

А при нанесении на поверхность дроссельной заслонки (диск, усеченный конус или соединенные диск и усеченный конус) канавок, способствующих перемещению материала от загрузочного отверстия к выгрузному, и канавок, способствующих перемещению материала от выгрузного отверстия к загрузочному, повышается турбулизация потока и уплотнение материала перед дроссельной заслонкой, и таким образом, создаются условия для тонкого измельчения более широкого круга полимерных материалов.

Выполнение в устройстве дроссельной заслонки в форме кольцевого выступа на внутренней поверхности корпуса камеры измельчения целесообразно в случае измельчения волокнистых, ватоподобных или рыхлых материалов.

При выполнении в устройстве дроссельной заслонки в форме кольцевого выступа на внутренней поверхности корпуса камеры измельчения при отношении ширины кольцевого выступа к внутреннему диаметру камеры измельчения в интервале (0,03-2):1 создаются условия для оптимального распределения давления на измельчаемый материал в кольцевом зазоре, что обеспечивает получение порошка с более узким фракционным составом, то есть создаются условия, способствующие улучшению качества порошка. А при отношении ширины кольцевого выступа к длине напорного шнека в интервале (0,03-0,3):1 достигается наиболее стабильный режим работы устройства, при котором фракционный состав порошка практически не меняется в течение длительного периода работы.

В случае, когда в устройстве отношение диаметра вала вращения к диаметру напорного шнека составляет (0,6-0,96):1, достигается оптимальное сочетание высокой производительности, качества получаемого порошка и низких удельных энергозатрат на его получение.

В случае, когда в устройстве расстояние от конца напорного шнека, обращенного в сторону камеры измельчения, до кольцевого выступа в камере измельчения составляет (0,004-0,8) диаметра вала вращения, появляется возможность эффективного измельчения большого числа материалов, в том числе материалов с волоконной структурой и композитов, армированных синтетическими волокнами.

Сравнение заявляемых технических решений с ближайшими аналогами позволяет утверждать о соответствии заявляемых технических решений критерию изобретения "новизна", а отсутствие в известных аналогах отличительных признаков заявляемых способа и устройств свидетельствует о соответствии этих решений критерию "изобретательский уровень".

Предварительные испытания заявляемых технических решений подтверждают возможность их широкого промышленного применения.

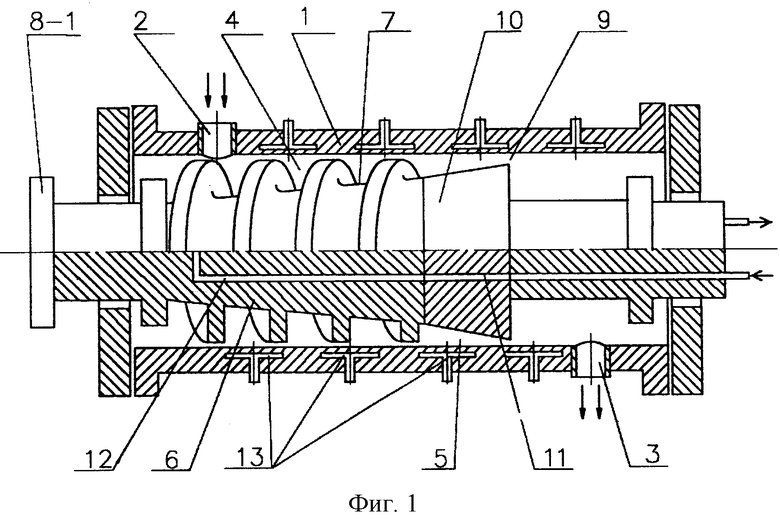

На фиг. 1 представлена схема предлагаемого устройства (в разрезе), в котором средство компрессии выполнено в виде напорного шнека, а дроссельная заслонка - в форме усеченного конуса, при этом дроссельная заслонка и напорный шнек установлены с возможностью их совместного вращения.

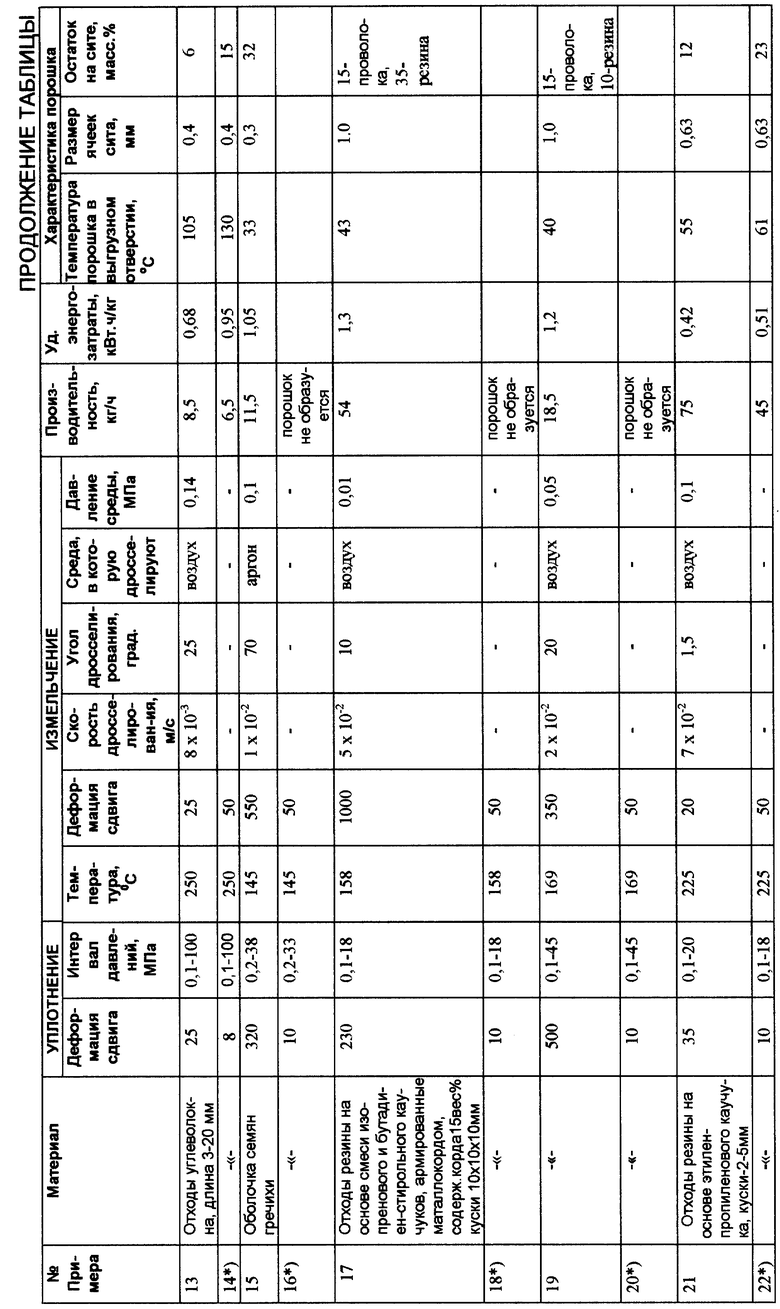

На фиг. 2 представлена схема предлагаемого устройства (в разрезе), в котором средство компрессии выполнено в виде напорного шнека, а дроссельная заслонка - в форме усеченного конуса, при этом дроссельная заслонка и напорный шнек установлены с возможностью их независимого вращения.

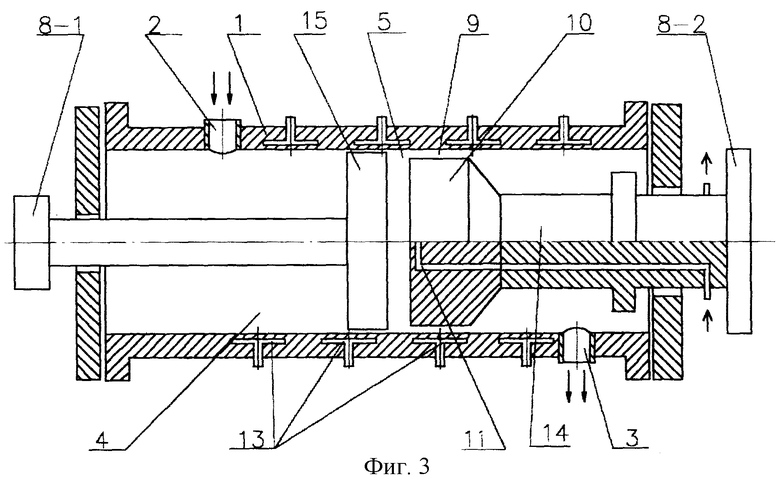

На фиг. 3 представлена схема предлагаемого устройства (в разрезе), в котором средство компрессии выполнено в виде поршня, а дроссельная заслонка - в форме соединенных соосно друг с другом диска и усеченного конуса.

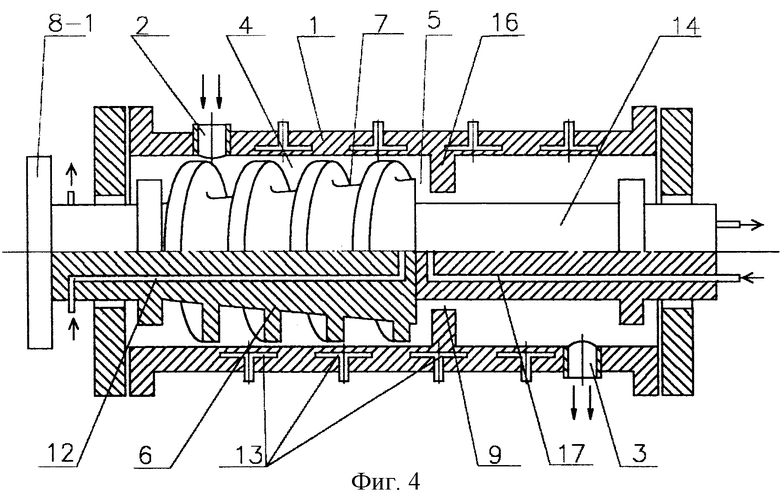

На фиг. 4 представлена схема предлагаемого устройства (в разрезе), в котором средство компрессии выполнено в виде напорного шнека, а измельчающий элемент - в виде дроссельной заслонки в форме кольцевого выступа на внутренней поверхности корпуса камеры измельчения.

Устройство для получения порошка из полимерного материала, изображенное на фиг. 1, содержит цилиндрический корпус 1 с загрузочным и выгрузным отверстиями 2 и 3 соответственно, внутри которого последовательно и соосно расположены камера 4 уплотнения и камера 5 измельчения. В камере 4 уплотнения расположено средство компрессии в виде напорного шнека 6, выполненного со спиральными канавками 7 на поверхности, глубина которых постепенно уменьшается к выгрузному отверстию 3, и установленного с возможностью вращения от привода 8-1. В камере 5 измельчения коаксиально с образованием кольцевого зазора 9 относительно внутренней поверхности корпуса 1 и с возможностью совместного вращения с напорным шнеком 6 от привода 8-1 установлен измельчающий элемент, выполненный в виде дроссельной заслонки 10 в форме усеченного конуса, обращенного малым основанием к загрузочному отверстию 2 и жестко связанного с напорным шнеком 6. Дроссельная заслонка 10 снабжена каналами 11 для охлаждения (средства охлаждения), а напорный шнек 6 снабжен каналами 12 для охлаждения (средства охлаждения), при этом каналы 11 герметично соединены с каналами 12. Устройство содержит средства 13 охлаждения корпуса 1.

Устройство для получения порошка из полимерного материала, изображенное на фиг. 2, содержит цилиндрический корпус 1 с загрузочным и выгрузным отверстиями 2 и 3 соответственно, внутри которого последовательно и соосно расположены камера 4 уплотнения и камера 5 измельчения. В камере 4 уплотнения расположено средство компрессии в виде напорного шнека 6, выполненного со спиральными канавками 7 на поверхности, глубина которых постепенно уменьшается к выгрузному отверстию 3, и установленного с возможностью вращения от привода 8-1. Напорный шнек 6 снабжен средствами 12 охлаждения. В камере 5 измельчения расположен измельчающий элемент, выполненный в виде дроссельной заслонки 10 в форме усеченного конуса, обращенного малым основанием к загрузочному отверстию 2. Дроссельная заслонка 10 установлена коаксиально с образованием кольцевого зазора 9 относительно внутренней поверхности корпуса 1 и с возможностью вращения от привода 8-2 с помощью вала вращения 14. При этом дроссельная заслонка 10 снабжена средствами 11 охлаждения (каналами охлаждения). Устройство содержит средства 13 охлаждения корпуса 1.

Устройство для получения порошка из полимерного материала, изображенное на фиг. 3, содержит цилиндрический корпус 1 с загрузочным и выгрузным отверстиями 2 и 3 соответственно, внутри которого последовательно и соосно расположены камера 4 уплотнения и камера 5 измельчения. В камере 4 уплотнения расположено средство компрессии в виде поршня 15. В камере 5 измельчения коаксиально с образованием кольцевого зазора 9 относительно внутренней поверхности корпуса 1 установлен измельчающий элемент, выполненный в виде дроссельной заслонки 10 в форме соединенных соосно друг с другом диска и усеченного конуса, большее основание которого жестко связано с основанием диска и обращено в сторону загрузочного отверстия 2, а меньшее основание - в сторону выгрузного отверстия 3. Поршень 15 установлен с возможностью возвратно-поступательного движения от привода 8-1, а дроссельная заслонка 10 установлена с возможностью вращения от привода 8-2 с помощью вала вращения 14. Дроссельная заслонка снабжена средствами 11 охлаждения (каналами охлаждения). Устройство содержит средства 13 охлаждения корпуса 1.

Устройство для получения порошка из полимерного материала, изображенное на фиг. 4, содержит цилиндрический корпус 1 с загрузочным отверстием 2, выгрузным отверстием 3, камерой 4 уплотнения и камерой 5 измельчения. В камере 4 уплотнения расположен напорный шнек 6, установленный с возможностью вращения от привода 8-1 и выполненный со спиральными канавками 7 на поверхности, глубина которых уменьшается к выгрузному отверстию 3. В камере 5 измельчения расположен измельчающий элемент, выполненный в виде дроссельной заслонки 16 в форме кольцевого выступа на внутренней поверхности корпуса камеры 5 измельчения с образованием кольцевого зазора 9 относительно поверхности расположенного в камере измельчения вала вращения 14, при этом вал вращения 14 установлен с возможностью вращения, соосно с напорным шнеком 6 и жестко соединен с ним. Напорный шнек 6 снабжен средствами 12 охлаждения, а вал вращения 14 снабжен средствами охлаждения 17. Устройство содержит средства 13 охлаждения корпуса 1.

Устройство для получения порошка из полимерного материала работает следующим образом (на примере устройства, изображенного на фиг. 1).

Отходы натуральной кожи, подвергнутые предварительному дроблению до размера 2-10 мм, равномерно засыпают в загрузочное отверстие 2 корпуса 1. При этом привод 8-1 обеспечивает вращение напорного шнека 6 и дроссельной заслонки 10 с постоянной частотой. Охлаждение материала осуществляют путем подачи потока хладагента, например воды, в средства 11 охлаждения (каналы для охлаждения) дроссельной заслонки 10, средства 12 охлаждения напорного шнека 6 и в средства 13 охлаждения корпуса 1. Засыпанный в загрузочное отверстие 2 материал попадает в камеру уплотнения 4, где он захватывается спиральными канавками 7 напорного шнека 6 и, подвергаясь постепенному сжатию, транспортируется в камеру измельчения 5 и к кольцевому зазору 9. Во время транспортировки от загрузочного отверстия 2 к дроссельной заслонке 10 куски материала уплотняются, образуя перед дроссельной заслонкой 10 сжатый слой, в котором реализуются интенсивные сдвиговые деформации. В результате в слое начинается интенсивное тепловыделение, и температура материала начинает увеличиваться, несмотря на непрерывное охлаждение хладагентом, циркулирующим по средствам охлаждения 13 корпуса 1 и по средствам 12 охлаждения напорного шнека 6. Наиболее интенсивные деформации сдвига и наиболее высокая температура материала реализуются в самом узком месте камеры измельчения 5 - в кольцевом зазоре 9, где материал дросселируется с высокой скоростью. Проходя через сопротивление, создаваемое дроссельной заслонкой 10, в условиях воздействия деформации сдвига, снижения давления, охлаждения материала и дросселирования (впрыскивания), материал мгновенно попадает в зону пониженного давления и более низкой температуры, в среду, которая может быть, например, газовой. В результате этого происходит множественное растрескивание материала, его разрушение и превращение в высокодисперсный порошок. Из выгрузного отверстия 3 высыпается высококачественный тонкодисперсный порошок.

Аналогичным образом работает устройство для получения порошка из полимерного материала, изображенное на фиг. 2. Наличие в этом устройстве двух автономных приводов (привод 8-1 вращения напорного шнека 6 и привод 8-2 вращения дроссельной заслонки 10) позволяет в более широких пределах варьировать режимы получения порошка.

Устройство для получения порошка из полимерного материала, изображенное на фиг. 3, работает аналогично устройствам, изображенным на фиг. 1 и фиг. 2 касательно стадии измельчения (порошкообразования), при этом привод 8-1 обеспечивает возвратно-поступательное движение поршня 15, вследствие чего загрузка материала и выгрузка порошка осуществляются в периодическом режиме.

Устройство для получения порошка из полимерного материала, изображенное на фиг. 4, работает следующим образом.

Полимерный материал (например, отходы резины с размером кусков 5х10 мм) равномерно засыпают в загрузочное отверстие 2 корпуса 1. При этом привод 8-1 обеспечивает вращение напорного шнека 6 и вала вращения 14 с постоянной частотой. Охлаждение материала осуществляют путем подачи потока хладагента, например воды, в средства 12 охлаждения напорного шнека 6 и в средства 13 охлаждения корпуса 1, а также в средства 17 охлаждения вала вращения 14. Засыпанный в загрузочное отверстие 2 материал попадает в камеру уплотнения 4, где он захватывается спиральными канавками 7 напорного шнека 6 и, подвергаясь постепенному сжатию, транспортируется в камеру измельчения 5 и к кольцевому зазору 9, который образован измельчающим элементом, выполненным в виде дроссельной заслонки 16 в форме кольцевого выступа на внутренней поверхности корпуса камеры 5 измельчения и валом вращения 14. Во время транспортировки от загрузочного отверстия 2 к дроссельной заслонке 16 куски материала уплотняются, образуя перед дроссельной заслонкой 16 сжатый слой, в котором реализуются интенсивные сдвиговые деформации. В результате в слое начинается интенсивное тепловыделение, и температура материала начинает увеличиваться, несмотря на непрерывное охлаждение хладагентом, циркулирующим по средствам охлаждения 13 корпуса 1, по средствам 12 охлаждения напорного шнека 6 и по средствам 17 охлаждения вала вращения 14. Наиболее интенсивные деформации сдвига и наиболее высокая температура материала реализуются в кольцевом зазоре 9, где материал дросселируется с высокой скоростью. Преодолевая сопротивление, создаваемое дроссельной заслонкой 16, в условиях воздействия деформацией сдвига, снижения давления, охлаждения и дросселирования (впрыскивания) материал мгновенно попадает в зону пониженного давления и более низкой температуры, в среду, которая может быть, например, газовой. В результате, в кольцевом зазоре 9 происходит множественное растрескивание материала, его разрушение и превращение в высокодисперсный порошок. Из выгрузного отверстия 3 высыпается высококачественный тонкодисперсный порошок.

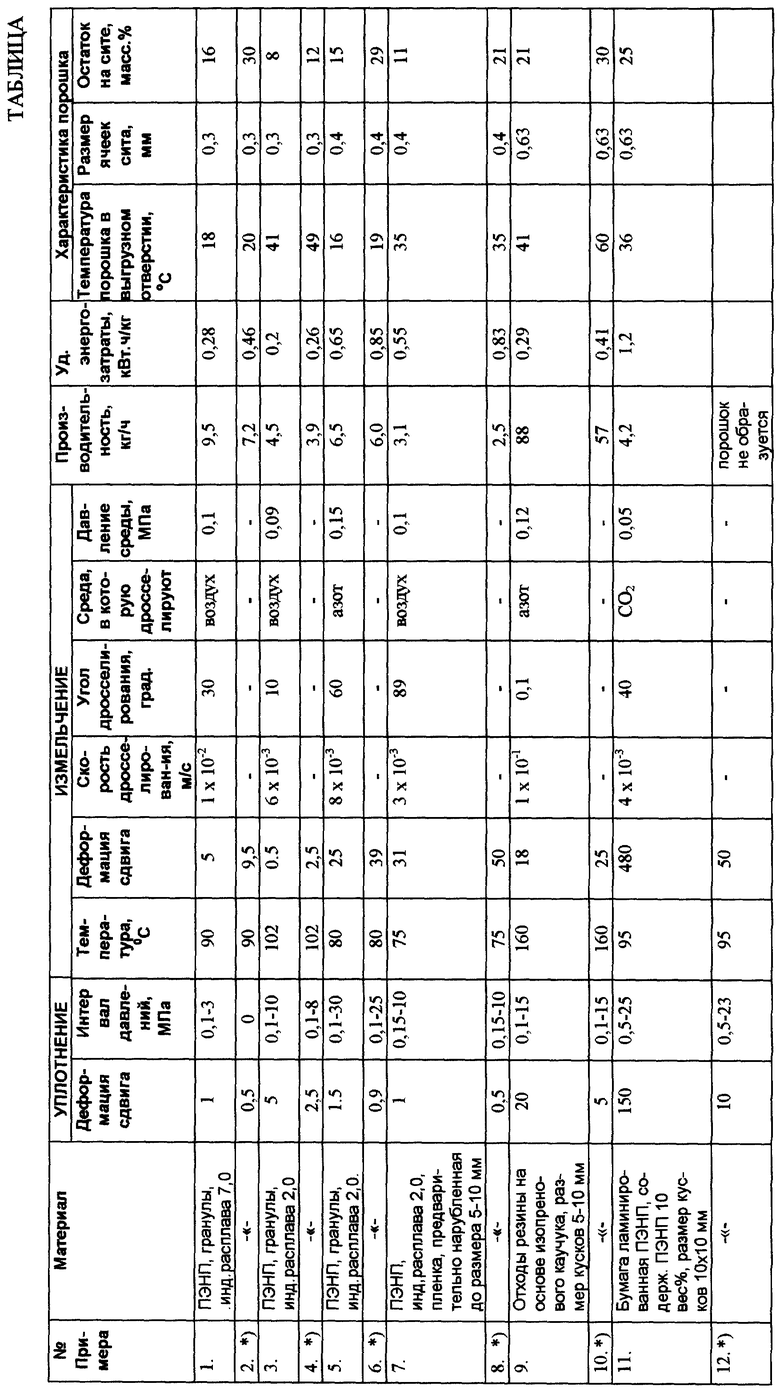

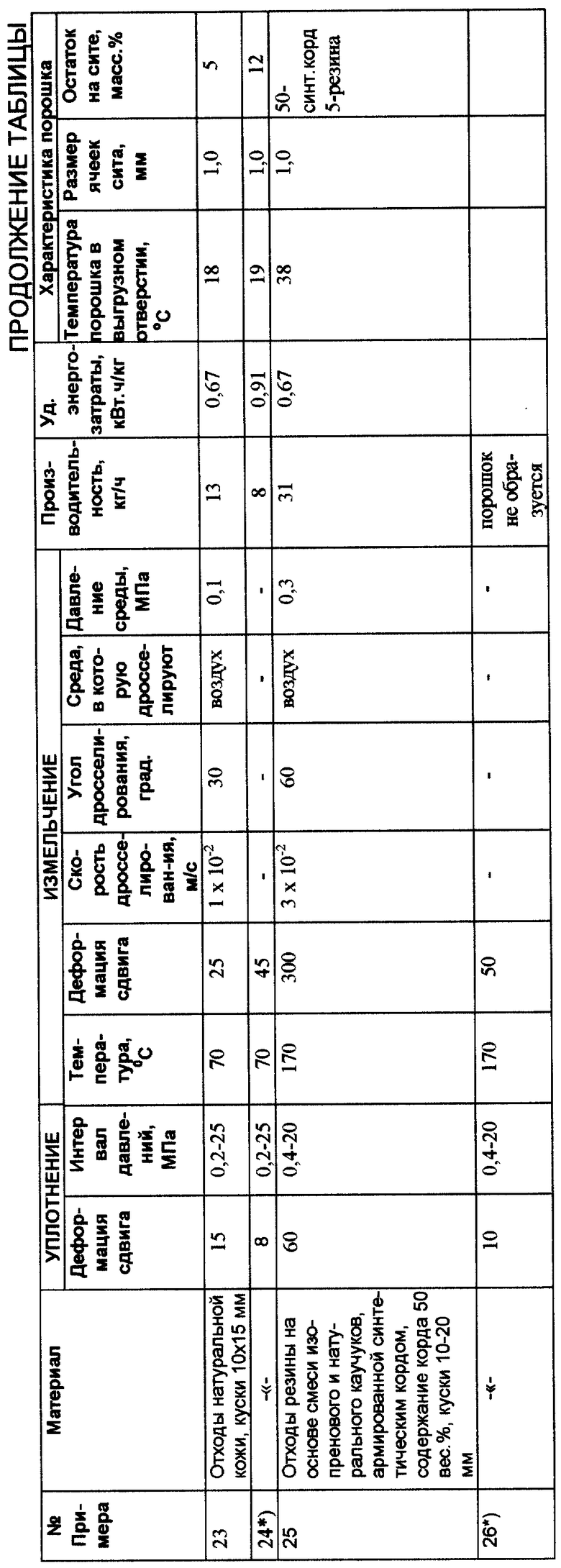

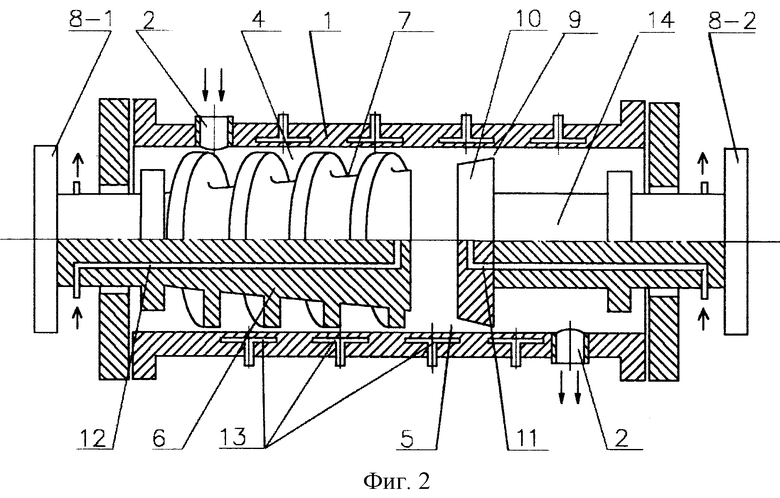

Предлагаемый способ получения порошка из полимерного материала и устройства для его осуществления можно проиллюстрировать приводимыми ниже примерами (нечетные номера примеров). Также ниже приводятся сопоставительные данные измельчения полимерных материалов известным способом с помощью известного устройства (четные номера примеров).

Предлагаемые устройства и известные устройства, использованные в примерах, были снабжены одинаковыми электромоторами и редукторами.

В каждом из приводимых ниже примеров указана, в частности, температура при измельчении каждого конкретного материала, поскольку от нее в значительной степени зависят энергетические параметры процесса. Учитывая это обстоятельство, в таблице приведены сопоставительные данные измельчения каждого из полимерных материалов при одинаковых значениях температуры в предлагаемом и в известном устройствах. Температуру определяли с помощью термопар, вмонтированных в стенки камер измельчения на расстоянии 3-4 мм от слоя измельчаемого материала.

Пример 1.

В загрузочное отверстие устройства, изображенного на фиг. 1, равномерно подают гранулы полиэтилена низкой плотности (ПЭНП) с индексом расплава 7,0. Вращение напорного шнека и дроссельной заслонки осуществляют с помощью привода с постоянной частотой. Воду с начальной температурой 15oC подают в средства охлаждения корпуса и в средства охлаждения дроссельной заслонки и напорного шнека. На материал осуществляют воздействие деформацией сдвига 1 при возрастании давления в интервале 0,1-3 МПа и при охлаждении. Затем при воздействии деформации сдвига 5 и при охлаждении материал дросселируют со скоростью 1•10-2 м/с в воздушную среду с давлением 0,1 МПа под углом 30o к направлению развития сдвиговых деформаций.

В результате получают тонкодисперсный слабокомкующийся порошок, который после просева на сите с размером ячейки 0,3 мм дает остаток 16 мас.%. Температура порошка ПЭНП на выходе из выгрузного отверстия составляет 18oC. Производительность процесса составляет 9,5 кг/ч, удельные энергозатраты - 0,28 кВт/кг.

Примеры 3, 5, 7, 9, 11, 13, 15, 17, 19, 21.

Получение порошкового полимерного материала осуществляют аналогично примеру 1. Измельчаемый материал, параметры проведения процесса (интервал давлений, температура, деформация сдвига, скорость дросселирования и т.д.), характеристики получаемого порошка, а также производительность процесса и удельные энергозатраты приведены в таблице.

Примеры 23, 25.

Получение порошкового полимерного материала осуществляют аналогично примеру 1, за исключением того, что используют устройство, изображенное на фиг. 4. Измельчаемый материал, параметры проведения процесса (интервал давлений, температура, деформация сдвига, скорость дросселирования и т.д.), характеристики получаемого порошка, а также производительность процесса и удельные энергозатраты приведены в таблице.

Примеры 2, 4, 6, 8, 10, 12, 14, 16, 18, 20, 22, 24, 26.

Получение порошка осуществляют в соответствии со способом-прототипом на устройстве-прототипе (Патент РФ 2057013). Измельчаемый материал, параметры проведения процесса (интервал давлений, температура, деформация сдвига и т. д.), характеристики получаемого порошка, а также производительность процесса и удельные энергозатраты приведены в таблице.

Из приведенных в таблице данных следует, что получение порошка из полимерного материала предлагаемым способом с использованием предлагаемых устройств обеспечивает повышение производительности, улучшение качества получаемого порошка и снижение энергозатрат при расширении круга измельчаемых полимеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344037C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2173635C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2612637C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2000 |

|

RU2167056C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ, ШУМОЗАЩИТНЫХ И СПОРТИВНЫХ ПОКРЫТИЙ | 2006 |

|

RU2333098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2057013C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2000 |

|

RU2198788C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 1993 |

|

RU2038979C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2329892C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2329893C1 |

Изобретения относятся к области обработки полимерных материалов, в частности к способам и устройствам для получения порошка из полимерного материала, и могут быть использованы, например, для измельчения природных и синтетических полимерных материалов в виде рыхлой крошки, лоскута и волокон, в том числе натурального шелка и сверхвысокомодульного волокна. Способ получения порошка из полимерного материала включает уплотнение материала путем воздействия на него сдвиговых деформаций при возрастании давления от 0,1-0,5 МПа до 3-100 МПа и последующее измельчение при воздействии сдвиговых деформаций при снижении давления и при охлаждении. Уплотнение материала осуществляют при охлаждении и при величине сдвиговых деформаций 1-500, а измельчение осуществляют при сдвиговых деформациях 0,5-1000 и дросселировании со скоростью 3х10-3-1х10-1 м/с в среду с давлением 0,01-0,16 МПа. Устройство для получения порошка из полимерного материала содержит цилиндрический корпус с загрузочным и выгрузным отверстиями, внутри которого последовательно и соосно расположены камера уплотнения и камера измельчения. В камере уплотнения расположено средство компрессии полимерного материала, а в камере измельчения коаксиально, с образованием кольцевого зазора относительно внутренней поверхности корпуса камеры измельчения и с возможностью вращения установлен измельчающий элемент. Измельчающий элемент выполнен в виде дроссельной заслонки в форме диска или усеченного конуса, или в форме соединенных соосно и жестко друг с другом диска и усеченного конуса, меньшее основание которого обращено или в сторону загрузочного отверстия, или в сторону выгрузного отверстия, при этом отношение диаметров диска и большего основания усеченного конуса составляет 1:(0,8-1), а измельчающий элемент установлен с кольцевым зазором, ширина которого в узкой части составляет 0,2-10 мм, причем устройство дополнительно снабжено средствами для охлаждения корпуса камеры уплотнения и/или средствами охлаждения средства компрессии. Предложен второй вариант выполнения устройства. Изобретение улучшает качество порошка из полимерного материала, расширяет круг измельчаемых полимеров и повышает производительность. 3 с. и 15 з.п. ф-лы, 4 ил., 1 табл.

| Шланговое соединение | 0 |

|

SU88A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ВТОРИЧНЫХ ШИННЫХ РЕЗИН | 1990 |

|

RU2076045C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2057013C1 |

| Центрифуга для очистки масла в двигателе внутреннего сгорания | 1974 |

|

SU564884A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2001-09-20—Публикация

2000-08-23—Подача