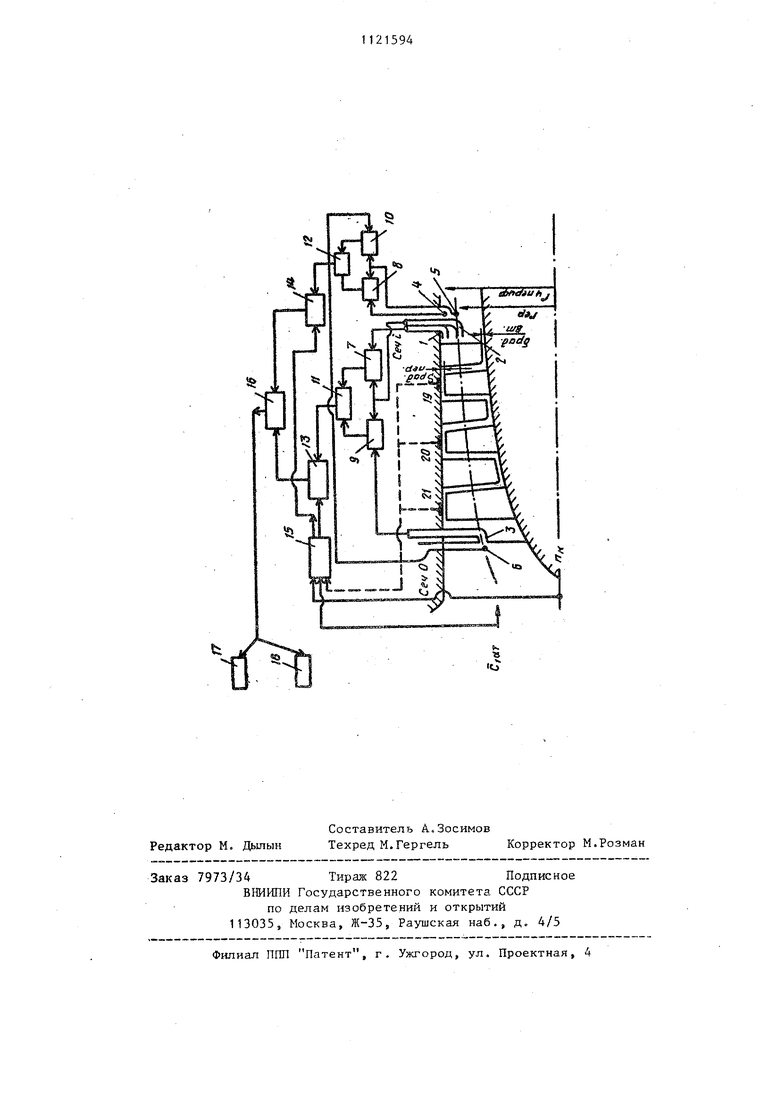

Изобретение относится к диагности ке осевых компрессоров газотурбинных двигателей и их автоматическому регу лированию или других силовых и энергетических установок с осевым компре сором. По основному авт. св. № 987443, известен способ контроля технического состояния осевого компрессора газотурбинного двигателя, заключающийся в измерении относительного пе репада полного давления потока воздуха между средним и периферийным радиусами за компрессором: Р -Р гк.ср. к-периф. к.ср н.сргде Р -полное давление потока воздзгха за компрессором на среднем радиусе; -полное давление потока Ч воздуха за компрессором у периферии; -. полное давление потока воздуха перед компрессором на среднем радиусе. и в формировании электрического сигнала технического состояния, пропорционального этому отношению, характеризующего величину относительного радиального зазора на периферии компрессора при его работе, среднего по всей группе ступеней компрессоИОднако этот способ дает достаточно точные результаты определения радиального зазора только при малых расстояниях между концами лопаток ротора и корпусом, а при больших радиальных заэорах точность определения зазора таким способом ухудшается Г ошибка может составлять +5% от линейной за;висимости, заложенной в сравнивакядий блок устройства. Целью изобретения является повьшге ние точности определения радиального зазора при больших радиальных зазора .между концами лопаток и корпусом ком прессора, имеющих место при эксплуат ции осевых .компрессоров при-работе. Поставленная цель достигается тем что согласно способу контроля технического состояния осевого компрессора газотурбинного двигателя, заключающемуся в измерении относительного перепада полного давления потока воздуха между средним и периферийным радиусами за компрессором и формировании сигнала технического состояния компрессора, дополнительно измеряют относительный перепад температуры торможения потока в тех же точках компрессора и по этому перепаду температур корректируют сигнал технического состояния компрессора. На чертеже представлена схема устройства для реализации способа контроля технического состояния компрессора. Устройство содержит датчики 1,2 и 3 для измерения полного давления потока воздуха и три датчика (закрытые термопары) 4, 5 и 6 для измерения температуры торможения потока воздуха, из которых датчики 1, 2, 4 и 5 установлены за компрессором (или за группой ступеней компрессора) , причем одни из них (1 и 4) расположены на радиусе, близком к периферии проточной части, другие датчики (2 и 5) - на среднем радиусе, третьи датчики (3 и 6) установлены перед компрессором (или перед группой ступеней) на среднем радиусе. Устройство содержит также дифференциальные блоки 7 и 8, к двум входам которых подключены датчики 1 и 2 полного давления и датчики 4 и 5 соответственно; дифференциальные блоки 9 и 10, к которым подключены датчики 2 и 3 полного давления и термопары 5 и 6 соответственно; решающие блоки 11 и 12 для вычисления отношений указанных перепадов полных давлений и температур торможения потока воздуха в отдельности; сравнивающие блоки 13 и 14; запоминающий блок 15, в котором заложена связь между режимом работы компрессора: частотой вращения ротора и коэффициентом расхода воздуха при входе в ротор, с одной стороны, и величиной фактических относительных радиальных зазоров между лопатками ротора и корпусом, с другой стороны; суммирующий блок 16, в котором производится выработка скорректированного суммарного электрического сигнала; индикатор 17 величины радиальных зазоров и исполнительный механизм 18 регулирования радиальных зазоров. Выходы дифференциальных блоков 7, 9 и 8, 10 соединены с входами решающих блоков 11 и 12, выходы которых подключены к одному 3 из входов сравнивающих блоков 13 и 14, к другому входу которых подключе выход запоминающего блока 15. Выход блоков 13 и 14 соединен с суммирующим блоком 16, который соединен с индикатором 17 величины зазоров и исполнительным механизмом 18 регулирования радиальных зазоров. Емкостные импульсные датчики 19, 20 и 21, непосредственно измеряющие :фактические радиальные зазоры, ставя ,ся только при экспериментальном исIследовании опытного экземпляра ком;прессора, а при эксплуатации серийны компрессоров они не устанавливаются Предлагаемый способ осуществляют следующим образом. Дифференциальные блоки 7, 9 и 8, 10получают сигналы соответственно от датчиков 1, 2 и 3 полного давления и от термопар 4, 5 и 6 и передают свои сигналы в решающие блоки 11и 12, которые вычисляют отношение сигналов полного давления и.температуры торможения потока. Они подают свои сигналы на один из входов в блоки 13 и 14, на другой «ход кото рых подается сигнал с блока 15 о режиме работы компрессора. В сравнивающих блоках 13 и 14 происходит сопоставление величины сигналов по каждому из двух параметров потока в отдельности с заранее запрограммированным сигналом. Сигналы с блоков 13 и 14 подаются на суммирующий блок 16, в котором происходит их преобразование в третий результирукщий сигнал. С блока 16 результирующий откорректированный сигнал подается в индикатор 17 величины радиаль ного зазора и на механизм 18 регулирования зазоров. При экспериментальном исследовании опытного экземпляра компрессора, оборудованного такой же системой датчиков и блоков, проводят, кроме того, прямые измерения фактических радиальных зазоров с помощью емкостных импульсов датчиков 19, 20 и 21 на различных режимах работы компрессора, которые после доводки опытного экземпляра компрессора снимаются и 944 в эксплуатации серийных компрессоров данного типа не ставятся. При этом режимы работы компрессора однозначно, задаются только двумя критериями подобия, например относительной приведенной частотой вращения роторов компрессора и коэффициентом расхода воздуха при входе в ротор. По результатам опытньгх экспериментов для каждого из возможных режимов работы компрессора, в эксплуатации определяется по меньшей мере четыре значения фактического радиального зазора (среднего по ступеням компрессора) и находятся соответствующие осредненные функции, связывающие фактические радиальные зазоры, измеренные датчиками 19, 20 и 21, и относительные перепады полного давления и температуры торможения, измеренные с помощью датчиков 1-6. Эти функции )В общем случае зависят от конкретных параметров компрессора. Указанные функции при различных режимах работы компрессора записываются в запоминающем блоке, 15 и передаются в сравнивающие блоки 13 и 14. В последних блоках по этим связям и по величине сигналов, поступивших из решающих блоков 11 и 12 во время эксплуатации компрессоров данного типа, вычисляются величины среднего радиального зазора на данном режиме работы. Соответствующие сигналы передаются в суммирующий блок 16. Результирующий сигнал с блока 16 передается на индикатор откорректированной средней величины радиального зазора и в исполнительньй механизм 18 регулирования радиальньк зазоров. Корректировка сигнала технического состояния компрессора по относи:тельному перепаду температур на среднем и периферийном радиусе компрессора позволяет повысить точность определения радиальных зазоров между концами лопаток и корпусом- и использовать этот сигнал для цели регулирования зазоров в новых компрессорах при их эксплуатации, что важно для увеличения КПД компрессора на крейсерном режиме работы двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля технического состояния осевого компрессора | 1981 |

|

SU987443A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАДИАЛЬНОГО ЗАЗОРА В ТУРБИНЕ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2537646C1 |

| СПОСОБ ПРИВОДА КОЛЕС ШАССИ САМОЛЕТА И ШАССИ САМОЛЕТА С ПРИВОДОМ КОЛЕС | 2011 |

|

RU2495792C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАДИАЛЬНОГО ЗАЗОРА В ТУРБИНЕ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2546381C1 |

| Система стабилизации зазоров в турбинах газотурбинных двигателей | 1990 |

|

SU1815369A1 |

| Способ испытаний газогенератора турбореактивного двигателя на отсутствие автоколебаний рабочих лопаток компрессора высокого давления | 2024 |

|

RU2841282C1 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2555942C2 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2555935C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ТЕЧЕНИЯ В КОМПРЕССОРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2309390C1 |

| Компрессор | 1979 |

|

SU1020649A1 |

СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОСЕВОГО КОМПРЕССОРА по авт. св. № 987443, отличающийся тем, что, с целью повышения точности при больших радиальных зазорах между концами лопаток и корпусом компрессора, дополнительно измеряют относительный перепад температуры торможения потока в теж же точках компрессора и по этому перепаду температур корректируют сигнал технического состояния.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля технического состояния осевого компрессора | 1981 |

|

SU987443A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-10-30—Публикация

1983-03-28—Подача