Изобретение, относится к диагностике технического состояния газотур бинных двигателей и, в частности, к способам контроля состояния осевых компрессоров по газодинамическим параметрам.

Известен способ контроля техническото состояния осевого компрессора газотурбинного двигателя путем измерения полного давления воздуха на среднем радиусе перед и за группой ступеней компрессора и формирования сигнала, характеризукацегО техническое состояние двигателя 1.

Недостатком способа является невозможность контроля радиальных зазоров междулопатками ротора и корпусом компрессора во время его эксплуатации.

Цель изобретения - повышение точности cnoco t путём контроля радиальных зазоров между лопатками ротора и корпусом компрессора.

Поставленная цель достигается тем, измеряют полное давление воздуха на периферии лопаток за группой ступен.а, определяюг величину отнсмаения разности полных давлений, измеренных за группой ступеней на среднем радиусе и на периферии, к разности

полных давлений, 1 змеренных на среднем радиусе за и перед группой ступеней, ив качестве сигнала, харакс тёризующего техническое состояние компрессора двигателя, используют величину определенного отношения.

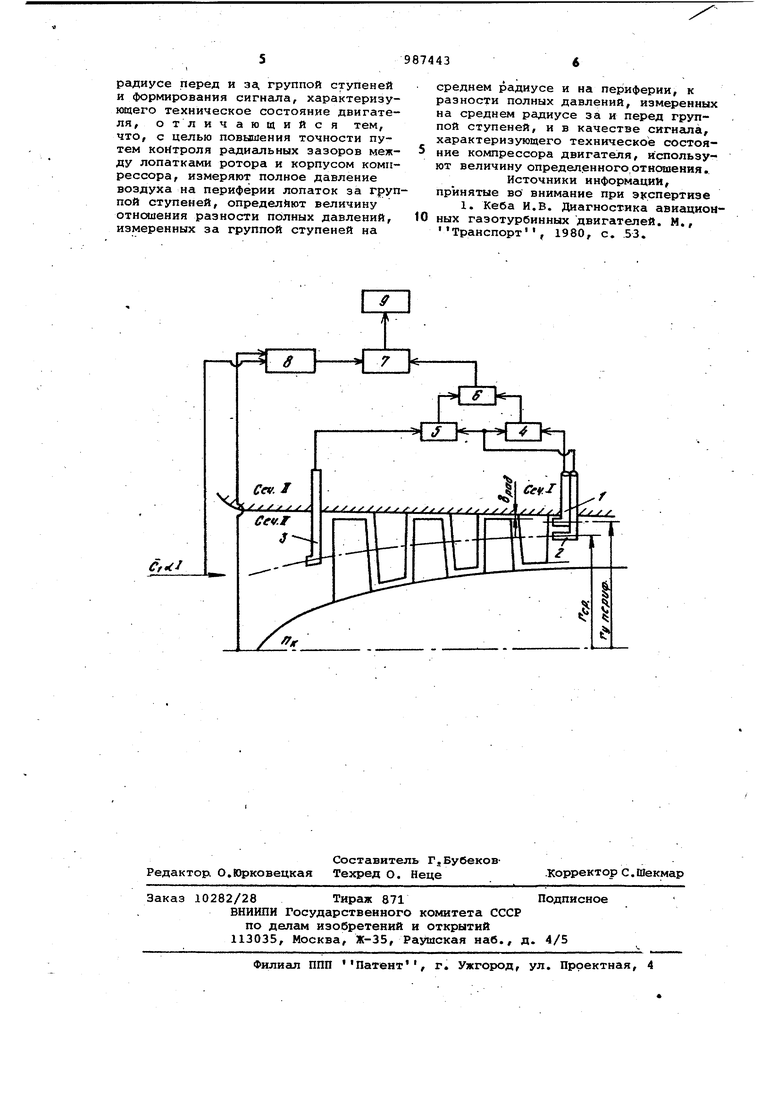

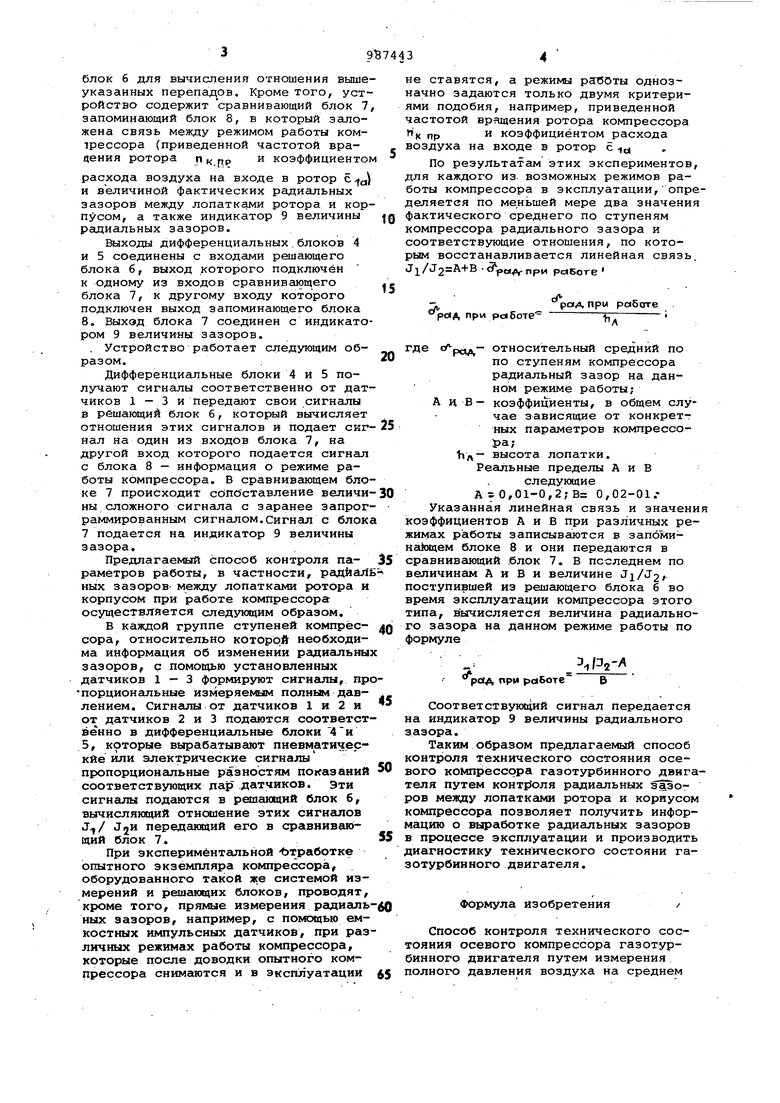

На чертеже представлено устройство (система) для реализации предяага10 способа. .

Устройство содержит три датчика 1 3 для измерения полного давления потока воздуха из которых два, датчика установлены за компрессором в сечении Д (за группой .интересующих нас

5 ступеней или. за отдельной ступенью компрессора), причем один из зтих датчиков 1 расположен на радиусе r pgpn , близком кпериферии про части, второй датчик 2 располо жен на сред1. радиусе Гср и третий датчик 3 установлен перед компрессором в сечении П (или перед интересующей нас группой ступеней) на среднем радиусе гср

25 Устройство содержит. т11кже диф ференциальный блок 4, к двум входам которого подключены датчики 1 и 2 полного давления, дифференциальный блок 5, л которому подключены датчи30 ки 2 и 3 полного давления, решающий блок 6 для вычисления отношения выше указанных перепадов. Кроме того, устройство содержит сравнивающий блок 7 запоминающий блок 8, в который заложена связь между режимом работы комipeccopa (приведенной частотой врацения ротора Л к р, коэффициенто расхода воздуха на входе в ротор ) и величиной фактических радиальных зазоров между лопатками ротора и кор пусом, а также индикатор 9 величины радиальных зазоров. йлходы дифференциальных,блоков 4 и 5 соединены с входами решающего блока б, выход которого подключён к одному из входов сравнивгиощего блока 7, к другому входу которого подключен выход запоминающего блока 8, Выхэд блока 7 соединен с индикато ром 9 величины зазоров. . Устройство работает следующим образом,: Дифференциальные блоки 4 и 5 получают сигналы соответственно от дат чиков 1 - 3 и передают свои сигнашы в решающий блок 6, который вычисляет отношения этих сигналов и подает сиг нал на один из входов блока 7, на другой вход которого подается сигнал с блока 8 информация о режиме работы компрессора. В сравнивсш)щем бло ке 7 происходит сопоставление величи ны сложного сигнала с заранее запрог раммированным сигналом.Сигнал с блок 7 подается на индикатор 9 величины зазора. Предлагаемый способ контроля параметров работы, в частности, радйгШ ных зазоров- между лопатками ротора и корпусом при работе компрессора осуществляется следующим образом. В каждой группе ступеней компрёссора, относительно которой необходима информация об изменении радиальны зазоров, с помощью установленных датчиков 1-3 формируют сигнашы, пр порциональные измеряемым полным дав- лением. Сигналы от датчиков 1 и 2 и от датчиков 2 и 3 подаются соответст венно в дифференцисшьные блоки 4и 5, которые вырабатывают пневматические или электрические сигналы пропорциональные разностям показаний соответствующих дар датчиков. Эти сигналы подаются в решающий блок б, вычислякадий отнсмяение этих сигналов J,,/ JyK передающий его в сравнивающий блок 7. При экспериментальной Ьт работке опытного экземпляра компрессора, оборудованного такой же системой измерений и решающих блоков, проводят, кроме того, прямые измерения радиаль ных зазоров, например, с помощью емкостных импульсных датчиков, при раз личных режимах работы компрессора, которые после доводки опытного компрессора снимгиотся и в эксплуатации не ставятся, а рагботы однозначно задаются только двумя критериями подобия, например, приведенной частотой вращения ротора компрессора к пр и коэффициентом расхода воздуха на входе в ротор с По результатам этих экспериментов, для каждого из возможных режимов работы компрессора в эксплуатации,определяется по меньшей мере два значения фактического среднего по ступеням компрессора радиального зазора и соответствующие отношения, по которым восстанавливается линейная связь. 5р«А-при рслБоте pdA при робогте ро1Д при рслБоте л где относительный средний по по ступеням компрессора радиальный зазор на данном режиме работы; А и В- коэффициенты, в общем случае зависящие от конкретт ных параметров комлрессора;Ьл высота лопатки. Реальные пределы А и В следующие As. 0,01-0,2; В 0,02-01.Указанная линейная связь и значения коэффициентов А и В при различных режимах работы записываются в запбмина1ощем блоке 8 и они передаются в сравнивающий блок 7. В последнем по величинам А и В и величине Jj/J2, поступившей из решающего блока б во время эксплуатации компрессора этого типа, Вычисляется величина радиального зазора на данном режиме работы по формуле P-i-A рвд при раБоте Ъ Соответствуквдий сигнал передается на индикатор 9 величины радиального зазора. Таким образом предлагаемый способ контроля технического состояния осевого компрессора газотурбинного двигателя путем конт1 оля радиальных зазоров между лопатками ротора и корпусом компрессора позволяет получить информацию о выработке ргщиальных зазоров в процессе эксплуатации и производить диагностику технического состояни газотурбинного двигателя. Формула изобретения / Способ контроля технического состояния осевого компрессора газотурбинного двигателя путем измерения полного давления воздуха на среднем

радиусе перед и за, группой ступеней и формирования сигнала, характеризующего техническое состояние двигателя, отличающийся тем, что, с целью повышения точности путем коИтроля рс1диальных зазоров между лопатками ротора и корпусом компрессора, измеряют полное давление воздуха на периферии лопаток за группой ступеней, определяют величину отношения разности полных давлений, измеренных за группой ступеней на

среднем радиусе и на периферии, к разности полных давлений, измеренных на среднем радиусе за и перед группой ступеней, и в качестве сигнгша, характеризующего техническое состояние компрессора двигателя, используют величину определенного.отнршения..

Источники информации, принятые во внимание при экспертизе 1. Кеба И.В. Диагностика авиационных газотурбинных двигателей. М., Транспорт% 1980, с. 53.

Авторы

Даты

1983-01-07—Публикация

1981-10-22—Подача