1C

оэ

4

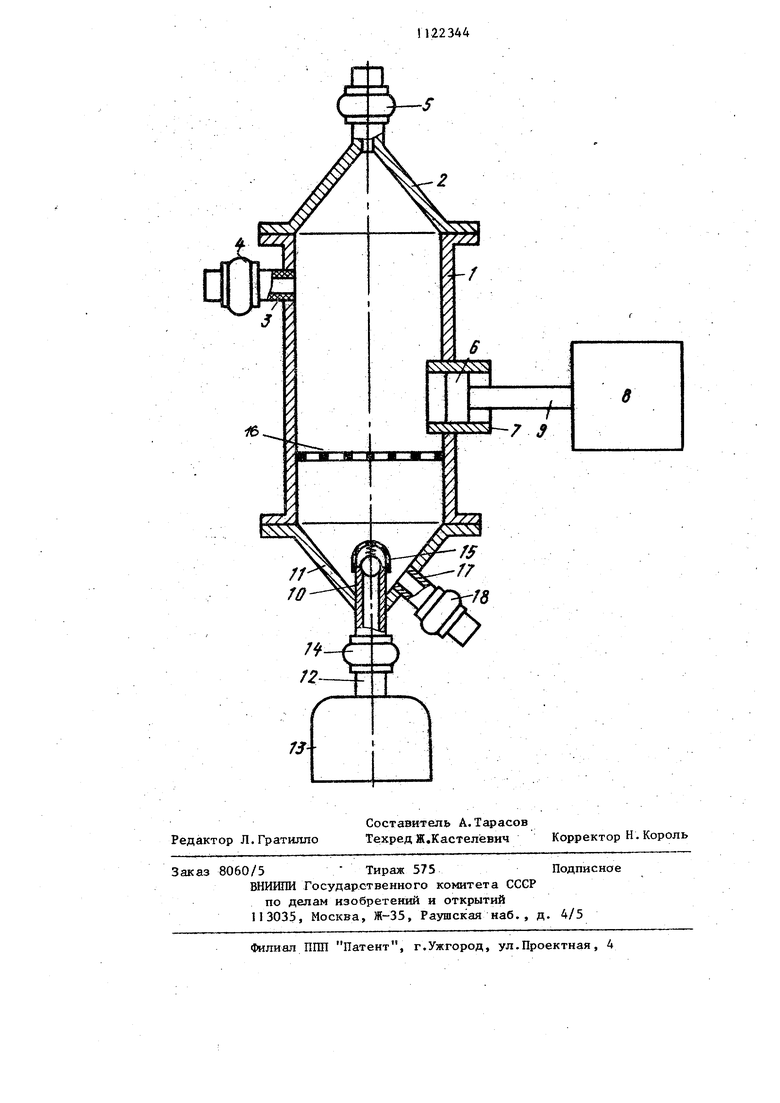

4 Изобретение относится к области обогащения полезных ископаемых, в частности к процессам промывки, измельчения , флотации и может быть ис пользовано в лакокрасочной, текстильной, химической, керамической промышленности, а также в области порошковой металлургии. Известен способ диспергирования материалов путем их ультразвуковой обработки в жидкой среде Однако данш,1й способ не позволяет эффективно диспергировать матери лы по причине высокого затухания : ультразвука, складывающегося из рас стояния, расхождения и поглощения ультразвуковой энергии. Наиболее эф фективное диспергирование материалов протекает в непосредственнорг близости от излучающих ультразвук поверхностей, которые быстро вькодя из строя, что вызывает необходимость их частой замены и тем самым снижение производательности устройс ва, реализующего способ. Для повышения эффективности диспергирования материалов использу 9Т различные при мы, в частности увеличение гидроста тического давления, которое интенсифицирует как процесс диспергирования материалов, так и процесс раз рушения не только поверхностей, излучающих ультразвук, но и стенок ра бочих камер. Высокие энергетические затраты, сложность и малая надежность ультра звуковых генераторов и излучателей, небольшие объемы Обрабатываемых жид ких сред, невысокая эффективность диспергирования материалов и низкая производительность делают данный способ непригодным для широкого про №шшенного использования. Наиболее близким к предложенному по технической сущности и достигаемому эффекту является способ диспер гирования материалов путем наложения на смесь жидкости с твердым материалом циклически меняющегося знакопеременного давления С 23 Однако известный способ не позволяет эффективно диспергировать материалы, поскольку в жидкости при ее дегазацииi проходящей при отрицательном давлении, образуются многочисленные воздушные пузырьки и даже Воздушные полости, которые при водят к резкому падению амплитуда знакопеременного давления за счет 42 перехода жидкости в колебательное движение, что ведет к прекращению кавитации. Периодический выпуск выделившегося из жидкости воздуха приводит к уменьшению числа ядер кавитации и требует возбуждения знакопеременного давления с болыией амплитудой до реализации интенсивной кавитации. Однако увеличение амплитуды знакопеременного давления приводит к явлению отрьша жидкости от стенок камеры устройства, снижая эффективность диспергирования материалов. Целью изобретения является интенси(1икация процесса за счет микровзрывного воздействия. Указанная цель достигается тем, что согласно способу диспергирования материалов путем наложения на смесь жидкости и твердого материала циклически менякодегося положительного и отрицательного давления, в циклах отрицательного давления в смесь вводят пузырьки горючей газообразной смеси, а наложение положительного давления осуществляют ади-. абатичёски до самовоспламенения пузырьков. На чертеже представлено устройство для реализации предлагаемого способа. Способ осуществляется следующнм образом. Подлежаодай диспергированию материал загружается в рабочую камеру 1, которая закрывается крьш1кой 2 выпуклой формы и затем заполняется посредством патрубка 3 водой так, чтобы внутри рабочей камеры 1 и крьш1ки 2 не оставалось воздуха. Заполнение внутреннего объема рабочей камеры 1 t-i крьшки 2 производится при открытых задвижках 4 и 5, причем задвижка 4 , обеспечивает атоступление воды в рабочую камеру 1, а задважка 5 - выпуск из нее воздуха. Закрытием задвижек 4 и 5 обеспечивается полная герметизация внутреннего объема рабочей камеры 1. Посредством поршня 6, размещенного в направляющем цилиндре 7 рабочей камеры 1 и приводимого в колебательное движение возбудителем 8 колебаний через шток 9, в жидкости созают знакопеременное давлениеj представляющее собой чередование фаз сжимающего и растягивающего напряжений.Цри движении 6 во внутрь рабрчей камеры 1 в жидкости развивается сжимающее иапряжение, а при обратном движеиии - растягивающее. Обратным направлением движения поршня 6 в жидкости реализуют фазу растягивающего напряжения, во время которой в жидкость рабочей камеры 1 вводят газообразный агент, например водяной пар, посредством газора пределительиого: элемента 10, рйзмещенного на нижней крьппке 11 рабочей камеры 1. Пар в газораспредели тельный элемент 10 поступает по патрубку I2 от источника 13 пара, при этом расход пара регулируется задвиж кой 14. Газораспределительный элемент 10 гчроизводит диспергирование пара на пузырьки, размер которых опр деляется не только размером его отве стий 15, но и величиной давления в рабочей камере 1. Если объем вводимого в жидкость п ра равен объему жидкости, заполняющей часть объема направляющего цили ра 7 при движении поршня в сторону возбудителя 8 колебаний, то размер зырьков пара определяется размером отверстий 15 газораспределительного элемента Ю. В этом случае в жидкости не возникает растягивающего напряжения и не происходит ее дегазация. Если объем вводимого в жидкость пара меньше объема жидкости, заполняющего часть направляющего цилиндра 7 при движении поршня 6 в сторону возбудителя 8 колебаний, то в жидкости рабочей камеры I возникает рас тягивающее напряжеш1е, приводящее к росту размеров паровых пузырьков за счет диффузии в их объем растворенного в воде воздуха и испарения воды на границе раздела пузырекжидкость. Кроме того, частично происходит образование воздушных пу- . зырьков за счет дегазации жидкости. Если же объем вводимого в жидкост пара превышает объем воды, заполняющей часть объема направляющего цилиндра 7 при движении поршня 6 в сторону возбудителя 8 колебаний, то внутри жидкости рабочей камеры 1 создается повышенное давление и размер пузырьков уменьшается. Длительность фазы растягивающего напряжения выбирается из соотношенияН Р V где Н - высота рабочей камеры; V - скорость всплывания паровых пузырьков, равная 0,5 м/с. Выполнение этого соотношения обеспечивает равномерное насыщение жидкости в рабочей камере I паровыми пузырьками. Фаза растягивающего напряжения сменяется фазсй сжимающего напряжения, достигаемого движением поршня 6 во внутрь объема рабочей камеры 1 по направляющему цилиндру 7. Под действием нарастающего давления происходит уменьшение размеров паровых пузырьков и их схлопывание. Энергия движения стенок пузырьков переходит при этом в энергию образующихся при схлопывании ударных волн и кумулятивных струек жидкости, которые разрушают материалы точно так же, как гидродинамическая и ультразвуковая кавитации, с той лишьразницей, что вводимые в жидкость паровые пузырьки заданных размеров, намного превьш1ающих размер пузырьков, образующихся при гидродинамической и ультразвуковой кавитациях, обладают гораздо большей единичной мощностью схлопывания и эрозионной активностью. При схлопывании паровых пузырьков происходит конденсация содержащегося в них пара. Пузырьки, образовавшиеся за счет дегазации жидкости и заполненные воздухом и частично паром, уменьшаются в размерах за счет диффузии воздуха из пузырька в жидкость. Поскольку скорость диффузии воздуха невелика и он обладает высокой упругостью, то схлопываниеа пузырьков затруднено и они не вносят сколько-нибудь заметного вклада в процесс диспергирования материалов. По этой причине в жидкости нецелесообразно создавать растягивающее напряжение, способное вызвать ее дегазацию; фаза растягивающего напряжения должна лишь обеспечивать возможность пропускания водяного пара в жидкость без изменения давления в .ней, а фаза сжимающего -напряжения - схлопывание пузырьков... Длительность фазы сжатия должна обеспечить быстрое схлопывание паровых пузырьков, при этом чем короче длительность фазы сжатия, тем быстрее схлопываются пузырьки и тем большее диспергирующее действие они производят. Если длительность фазы растягивающего напряжения определяется усло вием насыщения жидкости паровыми пузырьками и зависит от размеров рабочей камеры 1 и скорости всгшывания паровых пузырьков, то длительность фазы сжимающего напряжения определяется техническими характерист ками возбудителя 8 колебаний. Дпя рабоч камеры высотой 3 м длительность фазы растягивающего напряжения составляет 10 с, а использование электрогидравлического возбудителя колебаний , частотный диапазон которого простирается до 100 Гц, обеспечивает минимальную длительность фазы сжатия 0,1 с, т.е. длительность фазы растягивающего напряжения превышает длительность фазы сжамающего напряжения. Для диспергирования особо твердых материалов в фазе растягивающего напряжения в жидкость вводят горячую газообразную смесь, например., смесь парафиновых углеводородов {этан бутан, пропан и т.д.) с воздухом или кислородом, ненасыщенных углеводородов (этилен, ацетилен и т.д. ) с воздухом или кислородом; паров диэтилового э4ира, ацетона, этилового слирта, бензина с воздухом или кислородом. В фазе сжимающих напряжений под действием нарастающего дарления происходит уменыпение объема пузырьков горячей газообразной смеси,сопро вождающееся повышением -ее температуры. Так же, как и ранее, длительность фазы растягивающих напряжений доллша обеспечивать насыщение жидкос ти пузырькакм горючей газообразной смеси, а длительность фазы сжимающих напряжений - быстрое сжатие этих пузырьков, при котором не происходит теплообмена с окружающей жидкостью, т.е. процесс сжатия протекает по адиабатическому закону. При сжатии пузырьков, например паровых, температура пара быстро возрастает и в момент схлопывания составляет lO К. При сжатии пузырьков горючей газообразной смеси повьнвение температуры происходит до определенного предела, при котором становится возможным воспламенеиие горючей газообразной смеси, сопровождающееся ее взрывообразш 1м горением, приводящим .к образованию ударной волны с крутым передним фронтом, мощнымр микропо токами жидкости и сильным тепловым импульсом. При этом меняются химические свойства жидкости в сторону повьпиенИя ее окислительной способности. Ударная волна с амплитудой давления, превышающей предел прочности материала на сжатие, вызывает его разрушение, пластическую деформацию и образование микротрещин, по которым вода проникает во внутрь структуры материала и тем самым способствует передаче давления не только на поверхность, но и на внутренние области материала. Мощные микропотоки жидкости способствуют выносу микрочастиц материала из зоны его разрушения. Сильные тепловые импульсы вызывают появление в материале термоупругих .напряжений, привоДЯ1Щ1Х к ослаблению его прочности и увеличению скорости диспергирования. Увеличение окислительной способности BOf также способствует более эффективному диспергированию материалов за счет их поверхностной эрозии. Температура, необходимая для взрывообразного воспламенения горючей газовой смеси, зависит как от типа смеси, так и от соотнсшения отдельных компонентов. Смесь пропанвоздух при содержании первого 1% взрывается при 580°С, а при содержании 5% - при 530°С. Температура в пузырьке Тп зависит от степени сжатия и приблизительно может быть рассчитана по формуле /РП 1 I ЛРо / где Т„ начальная температура пузырька начальное давление внутри пузырька; конечное давление внутри пузырька показатель адиабаты. В случае пропускания в жидкость горючей газообразной смеси источник 12 пара Зш4еняется источником горючей газообразной смеси, а остальшае элементы выполняют те же функции, что и в случе пропускания в жидкость пара. Поскольку пузырьки имеют различные размеры, что обусловлено их распределением по высоте объема жидкости

и условиями их диспергирования на отверстиях 15 газораспределительного элемента 10, постольку их схлопывание (в случае пузырьков, заполненных горчей газообразной смесью ) происходит неодновременно. Б первую очередь схлопываются и воспламеняются мелкие пузырьки, а в последнюю - крупные , причем схлопывание и воспламенение крупных пузырьков происходит в

условиях более высокого давления, чт способствует увеличению удельной мощности диспергирующего действия каждого пузырька.

Дпя повьнпения эффективности диспергирования материалов используют повышенное гидростатическое давление создаваемое в жидкости путем смещения среднего положения .подвижного поршня 6 в направляющем цилиндре 7. Повышенное гидростатическое давление ;способствует более быстрому схлопыванию паровых пузырьков и воспламенению пузырьков с горючей газообразной смесью, что увеличивает удел-ьную мощность диспергирующего действия каждого пузырька.

Схлопывание паровых пузырьков и взрывообразное горение пузырьков, заполненных горючей газообразной смесью, вблизи стенок рабочей камеры 1 Приводит к их разрущению. Для устранения этого водяной па или горючую газообразную смесь вводят непосредственно в область расположения диспергирующих материалов.

которые в этом случае размещают на рещетке 16 в рабочей камере 1.

Диспергирование материалов приводит к образованию суспензии, котора выпускается из рабочей камеры 1 через патрубок I7 при открытии задвижки 18. После чего рабочая камера 1 вновь заполняется водой, в нее помещается материал и процесс диспергирования повторяется.

Пример осуществления способа. Образцы мергеля с пределом прочности на сжатие 2 10 г/м при обработке с амплитудой 8 -10 Н/м и частотой 10 Гц в течение 1,5 мин теряют 40% своего веса при пропускании в жидкость в фазах растягиваюищх напряжений водяного пара. В то же режиме, но при Пропускании горючей газообразной смеси ( пропан-воздух при содержании первого 4%, эти образцы диспергируют полностью. Обработка образцов мергеля знакопеременным давлением с амплитудой 8

т10 Н/м и частотой 10 Гц в течение 20 мин приводит к уменьшению веса всего на 2%.

Использование предлагаемого способа диспергирования материалов обеспечит по сравнеш1ю с известным высокую эффективность процесса диспергирования материалов; возможность управления процессом диспергирования; значительную простоту и надежность технических средств для реализации способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЗБУЖДЕНИЯ КАВИТАЦИИ В ЖИДКОЙ СРЕДЕ | 2005 |

|

RU2284437C1 |

| Устройство для диспергирования глины | 1981 |

|

SU1001991A1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ ВСЕВОЗМОЖНЫХ ПОКРЫТИЙ И ЗАГРЯЗНЕНИЙ С ИСПОЛЬЗОВАНИЕМ ГИДРОКАВИТАЦИОННОГО ЭФФЕКТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2421285C2 |

| Способ промывки сыпучих материалов | 1983 |

|

SU1077629A1 |

| СПОСОБ ДЕСТРУКЦИИ ОТРАВЛЯЮЩИХ ВЕЩЕСТВ | 2005 |

|

RU2281799C1 |

| Способ диспергирования глинистых материалов | 1983 |

|

SU1119729A1 |

| СПОСОБ ВОЗБУЖДЕНИЯ КАВИТАЦИИ В ОБЪЕМЕ ЖИДКОЙ СРЕДЫ | 2001 |

|

RU2204762C2 |

| КАВИТАЦИОННЫЙ ТЕПЛОВОЙ ГЕНЕРАТОР | 1997 |

|

RU2131094C1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2011 |

|

RU2472075C1 |

| СПОСОБ ДЕЗИНТЕГРАЦИИ ЗАГРЯЗНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2129920C1 |

СПОСОБ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛОВ путем наложения на смесь жидкости и твердого материала циклически меняющегося положительного и отрицательного давления, отличающийся тем, что, с целью интенсификации процесса за счет я кpoвзРЫБНОГО воздействия, в циклах отрицательного давления в смесь вводят пузырьки горючей газообразной смеси, a наложение положительного давления осуществляют адиабатически до самовоспламенения пузырьков.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ диспергирования глины | 1977 |

|

SU620382A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ОДЕЖДА, ОБЕСПЕЧИВАЮЩАЯ КОМФОРТ, БЕЗОПАСНОСТЬ И НИЗКОЕ ПОТРЕБЛЕНИЕ ЭНЕРГИИ | 2010 |

|

RU2432888C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1984-11-07—Публикация

1981-10-06—Подача