Предлагаются способ для дезинтеграции или диспергации и последующего удаления загрязняющих веществ из пор, полостей или с поверхностей разнообразных изделий и устройство для его осуществления.

Способ предназначен для диспергации самых разнообразных загрязнений и удаления их со всех частей, поверхностей, из полостей или пор различных по форме изделий, изготовленных из самых различных материалов, и может быть использован в любых областях техники, народного хозяйства и медицины.

В патентной и технической литературе широко известны способы и устройства для удаления загрязнений с разного рода изделий.

Известен способ очистки изделий (см. патент РФ 2045593, D06F 31/00, опубл. 1992 г. ), который включает дезинтеграцию загрязнений, заключающуюся в стирке и последующей ультразвуковой обработке изделия волнами сжатия в жидкой среде.

Основным недостатком указанного способа является ограниченный объем обрабатываемых изделий, то есть низкая производительность способа, потому что обработка осуществляется ударно-вибрационным импульсным воздействием перпендикулярно перемещению изделий в их тонком слое. Создание волн сжатия путем подачи в моющую среду струй воздуха не позволяет достичь высокой эффективности воздействия волн на изделия из-за появления пенной подушки, гасящей колебания.

Известен способ очистки изделий, включающий термическое воздействие на изделие и последующую ультразвуковую обработку изделия в жидкой среде при ее пульсирующей подаче (см. патент РФ N 2049567, М. кл. B 08 B 3/14, опубл. 1990 г. ). Указанный способ наиболее близок по технической сути к предложенному и по этой причине принимается нами за прототип, но он имеет недостатки. Первьй из них - высокая энергоемкость, так как необходимы затраты энергии на термообработку изделия, на создание пульсирующей подачи жидкости и ультразвуковую обработку. Второй - низкая экологичность, потому что система незамкнута, а при ультразвуковой очистке очищающий раствор обязательно будет распыляться над поверхностью и его капли, туман или пары попадут в окружающую среду.

Предложенным образом решается техническая задача по снижению энергетических затрат, повышению эффективности и экологичности очистки.

Решение указанной технической задачи можно осуществить в соответствии со способом дезинтеграции загрязнений, включающим очистку и последующую ультразвуковую обработку изделия в жидкой среде, причем процесс ведут в замкнутом объеме жидкой среды при рабочем абсолютном давлении, соответствующем рабочей температуре в точке равновесия жидкой и газообразной фаз диаграммы PT ( давление-температура) состояния жидкой среды, а изделие обрабатывают ультразвуковыми колебаниями с продольными волнами, максимальное абсолютное давление в которых больше указанного среднего рабочего давления, а минимальное - меньше. При рабочем абсолютном давлении, соответствующем рабочей температуре в точке равновесия жидкой и газообразной фаз воды диаграммы PT состояния рабочей среды, когда давление в любой точке ее толщи под действием каких-либо факторов (например, вследствие изменения замкнутого объема рабочей камеры или местного изменения давления под действием продольных волн) будет ниже указанного давления в замкнутом объеме, то там возникают паровые пузырьки (кавитационные каверны), а при повышении давления они равномерно начинают схлопываться, создавая поле кавитации, в котором возникают ударные волны, высокочастотные колебания и местные повышения давления, способствующие разрушению и диспергации загрязнений по всему объему воды. Это явление достаточно эффективно и без применения химических очищающих веществ и позволяет использовать экологически чистую рабочую жидкость, например, такую как вода, что повышает экологичность способа.

При достижении указанного давления и использовании, как в прототипе, обыкновенной (не деаэрированной) воды или химического раствора паровые пузырьки будут возникать на поверхности мелких посторонних включений, заполняться растворенными в воде газами, всплывать, концентрироваться в верхней части емкости, создавать там пенную подушку и поглощать энергию звуковых колебаний от кавитационных волн, так как из-за невозможности моментального обратного растворения в рабочей жидкости газы будут препятствовать быстрому схлопыванию пузырьков, снижая из-за указанных явлений гидродинамические кавитационные эффекты и качество очистки или стирки.

При использовании деазрированной воды или растворителя в качестве жидкой среды описанных явлений происходить не может, потому что при повышении давления выше критического пары в кавитационных кавернах будут полностью превращаться в жидкость вследствие их конденсации, а также при этом будет достигаться наибольшая доступность и наименьшая стоимость расходных материалов, необходимых для очистки.

Замкнутая камера при включении ультразвукового генератора волн сжатия позволяет снизить до предельного минимума попадание рабочей среды, (жидкости или очищающего раствора), а также продуктов очистки и загрязняющих веществ в окружающую атмосферу.

В том случае, когда заданное давление достигают путем изменения замкнутого рабочего объема после полного заполнения его жидкой средой и отделения от окружающей атмосферы, происходит снижение энергоемкости процесса, так как он не требует затрат механической энергии на длительное откачивание из рабочего объема нерастворенных газов совместно с парами жидкости. Наиболее эффективен этот способ достижения необходимого давления при использовании легко кипящих жидкостей.

При предварительной термической обработке изделия достигается уменьшение адгезии загрязняющих веществ к поверхности изделия, что уменьшает время очистки и ее энергоемкость.

Если в качестве генератора ультразвуковых колебаний используют жидкостную сирену, то такое выполнение генератора упрощает его изготовление и ультразвук при этом может достигать большой интенсивности, что повышает эффективность очистки.

Если в качестве генератора ультразвуковых колебаний используют гидрокавитационный генератор ультразвука, то при этом снижаются стоимость генератора и повышается долговечность устройства, так как такой генератор не имеет движущихся частей и сравнительно прост в изготовлении.

Если в качестве генератора ультразвуковых колебаний используют электромагнитострикционный генератор ультразвука, то в этом случае упрощается массовое производство дезинтеграторов, так как указанный генератор наиболее отработан в изготовлении и дешев в массовом промышленном производстве.

Если в качестве генератора ультразвуковых колебаний используют пьезоэлектрический генератор ультразвука, то при этом достигается универсальность и простота дезинтегратора, потому что такой генератор наиболее прост и больше всего подходит для встраивания в емкости с очищающими жидкостями при условии сохранения их герметичности и может быть выполнен любой необходимой формы.

При использовании электростатического генератора ультразвука рабочая жидкость, кроме ультразвуковых колебаний, может подвергаться воздействию электростатического поля, которое повышает эффективность очистки. Наиболее энергетически экономичен генератор ультразвука с использованием электрогидравлического удара, так как при кратковременном электрическом разряде создается ударная волна высокой интенсивности и энергетические потери на прямое преобразование энергии электрического тока в энергию давления минимальны.

При добавлении или использовании в качестве рабочей жидкости растворителей, моющих и/или чистящих, и/или диспергирующих добавок улучшается эффективность и скорость очистки.

Устройство, позволяющее осуществить указанный способ, предназначено для удаления любых посторонних загрязнений, состоящих из веществ различной природы, отличных от материала изделия, и может использоваться в бытовой технике в качестве стиральной машины или в других областях техники, народного хозяйства и медицины в качестве моечной и дезинфицирующей машины.

В патентной и технической литературе известно устройство для кавитационной очистки изделий, которое содержит резервуар для моющего раствора, средства для поддержания его температурного состояния и циркуляции, генератор волн сжатия (см. книгу С. Спринга "Очистка поверхности металлов", М., "Мир", 1966 г., стр. 140-141). Данное устройство имеет большие затраты энергии на создание ультразвуковой кавитации, так как для достижения этого явления необходимо поднимать температуру среды или создавать мощное поле ультразвука, что энергетически невыгодно. Как отмечает С. Спринг (см. там же стр. 140) при ультразвуковой очистке лучшие показатели имеют место при средних температурах.

Известно также устройство для дезинтеграции загрязнений, которое содержит вакуумно-кавитационную камеру для моющего раствора, генератор волн сжатия (см. патент РФ N 2035246 М. кл. B 08 B 3/04, опубл. 1991 г.). Указанное устройство наиболее близко по технической сути к предложенному и по этой причине принимается нами за прототип, но оно имеет недостатки.

Основным недостатком известного устройства является то, что над поверхностью моющей жидкости находится воздух, который для создания вакуума необходимо откачивать, а это требует значительных затрат энергии, так как при откачке воздуха приходится откачивать и пары жидкости, что требует много времени и снижает эффективность вакуумировання. Создание ультразвуковых колебаний за счет подачи воздуха снижает вакуум и требует откачки воздуха для восстановления необходимого разрежения.

Технической задачей, решаемой предложенным устройством, является снижение его энергоемкости и повышение эффективности очистки.

Эта задача решается тем, что устройство для дезинтеграции загрязнений содержит вакуумно-кавитационную камеру для жидкой среды, например воды или моющего раствора, генератор волн сжатия, причем вакуумно-кавитационная камера снабжена средствами для полного заполнения ее жидкой средой, герметизации, разобщения с атмосферой и изменения замкнутого объема и имеет поперечное сечение в виде эллипса, в одном из фокусов которого расположен генератор волн сжатия. При расположении и работе в одном из фокусов генератора волн сжатия в другом фокусе эллипса будут концентрироваться волны сжатия, что будет повышать эффективность очистки. Полное заполнение камеры раствором не требует для создания вакуума (разрежения) в замкнутой камере откачивания из нее воздуха с парами жидкости, а также способствует быстрому достижению необходимого вакуума, так как в указанной жидкой среде мало растворенных газов и нет химических газообразных добавок. Использование деаэрированной воды способствует экологичности способа, потому что вода самый дешевый, легко регенерируемый и экологичный растворитель.

Если средство изменения объема выполнено в виде сильфона, то такое его выполнение значительно уменьшает возможность проникновения окружающего воздуха в вакуумируемый объем, так как сильфон для изменения объема не требует подвижных соединений с уплотнениями.

При выполнении средства изменения объема в виде сопряженных между собой цилиндра и поршня будет достигаться наибольшая его простота и дешевизна, при этом технология его изготовления в массовом производстве наиболее отработана, что приведет к минимальным затратам, необходимым для его изготовления и внедрения его в производство.

При снабжении устройства резонатором повышается амплитуда ультразвуковых колебаний и эффективность очистки.

В том случае, если генератор волн сжатия выполнен в виде генератора электрогидравлических ударов высокой частоты, генерация ультразвуковых колебаний будет происходить с наибольшей их амплитудой и наименьшими потерями на преобразование энергии электрического разряда в давление ударной волны, что повышает эффективность работы кавитации и очистки поверхностей или изделий.

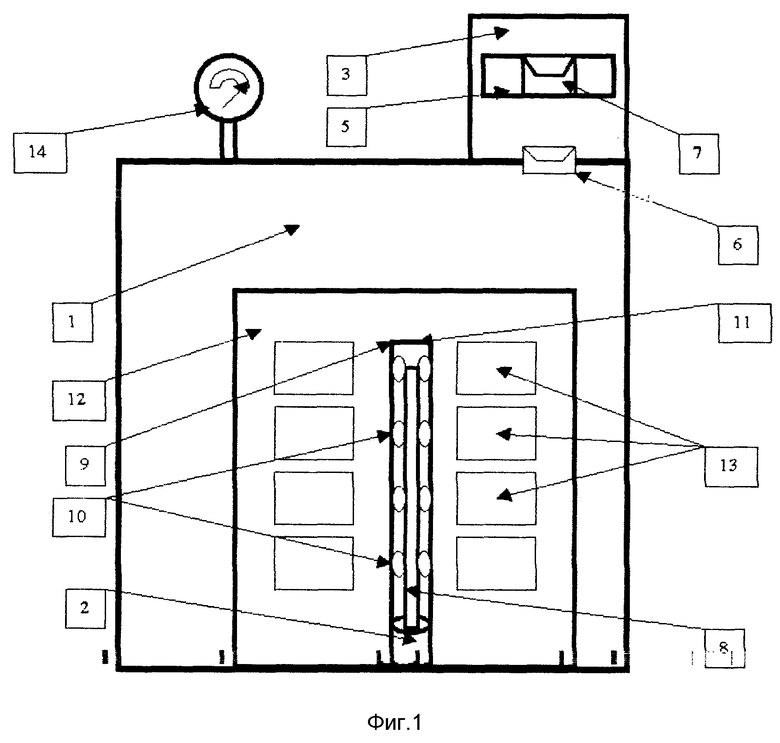

На фиг.1 показан продольный разрез устройства для осуществления способа.

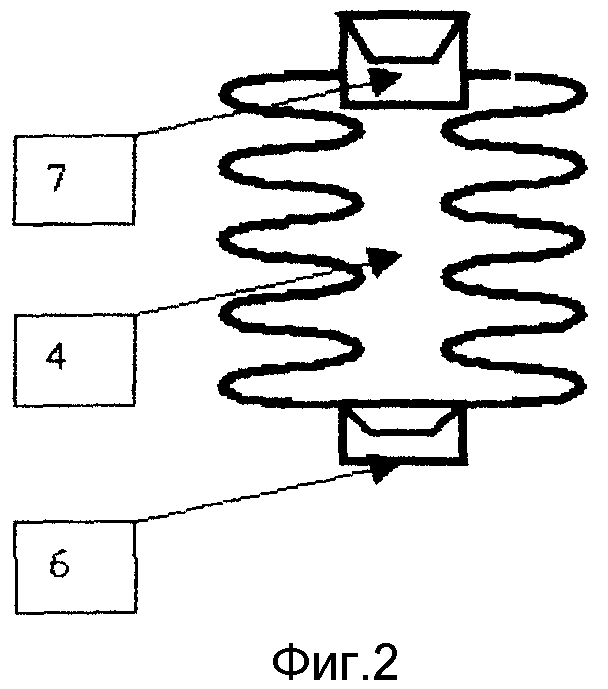

На фиг.2 - средство для изменения объема в виде сильфона.

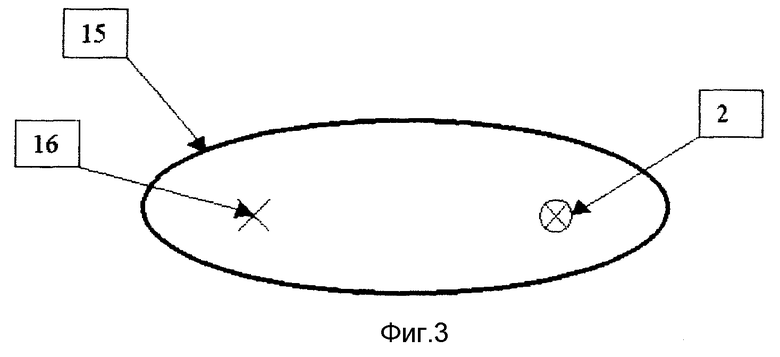

На фиг. 3 - схема поперечного разреза рабочей вакуумно-кавитационнй камеры.

Способ дезинтеграции загрязнений включает очистку и последующую ультразвуковую обработку изделия в жидкой среде, причем процесс ведут при рабочем абсолютном давлении, соответствующем рабочей температуре в точке равновесия жидкой и газообразной фаз диаграммы PT состояния рабочей жидкой среды, а изделие обрабатывают ультразвуковыми колебаниями с продольными волнами, максимальное абсолютное давление в которых больше указанного среднего рабочего давления, а минимальное - меньше.

При использовании деаэрированной воды или растворителя в качестве жидкой среды не будет происходить выделения пены с растворенными в рабочей жидкости газами, которые по вышеуказанным причинам будут снижать эффективность воздействия ультразвука, а также при этом достигается наибольшая доступность и наименьшая стоимость расходных материалов, необходимых для очистки.

Причем с целью уменьшения энергетических затрат на отсасывание из рабочего объема воздуха с парами рабочей жидкой среды и достижения заданного давления изменяют замкнутый рабочий объем после полного заполнения его жидкой средой и отделения от окружающей атмосферы.

При предварительной термической обработке изделия достигается уменьшение адгезии загрязняющих веществ к поверхности изделия, что уменьшает время очистки в поле ультразвуковых колебаний и ее энергоемкость. Тепловая обработка может проводиться при помощи любых известных средств, например, таких как электронагреватели рабочей жидкости.

В качестве генератора ультразвуковых колебаний можно использовать жидкостную сирену, представляющую собой упругое тело, закрепленное в потоке жидкости с возможностью колебаний, которые будут возникать при турбулентном обтекании его потоком. Такое выполнение генератора упрощает его изготовление и повышает эффективность очистки, так как ультразвук при этом может достигать большой интенсивности.

В качестве генератора ультразвуковых колебаний можно использовать гидрокавитационный генератор ультразвука, включающий резкое изменение сечения проточного канала, служащего для создания ультразвуковых колебаний, генерируемых турбулентными вихрями и возникающих при отрыве потока от стенок проточного канала в местах резкого изменения его поперечного сечения, и резонатор, например, выполненный в виде резонатора Гельмгольца. Такое его выполнение снижает стоимость генератора и повышается долговечность устройства, так как такой генератор не имеет движущихся частей и сравнительно прост в изготовлении и настройке.

Использование в качестве генератора ультразвуковых колебаний электромагнитострикционного генератора ультразвука упрощает массовое производство дезинтеграторов, так как указанный генератор наиболее отработан в изготовлении и дешев в массовом промышленном производстве.

Использование в качестве генератора ультразвуковых колебаний пьезоэлектрического генератора ультразвука позволяет достичь универсальности и простоты дезинтегратора, потому что такой генератор наиболее прост в использовании и больше всего подходит для встраивания в емкости с очищающими жидкостями при условии сохранения их герметичности, так как имеет малые габариты и может быть выполнен любой формы.

При использовании электростатического генератора ультразвука рабочая жидкость кроме ультразвуковых колебаний может подвергаться воздействию электростатического поля, которое повышает эффективность очистки.

Наиболее энергетически экономичен генератор ультразвука с использованием электрогидравлического удара, так как при кратковременном электрическом разряде в жидкой среде создается ударная волна высокой интенсивности, а энергетические потери на прямое преобразование энергии разряда электрического тока в энергию давления ударной волны минимальны.

При добавлении или использовании в качестве рабочей жидкой среды растворителей, моющих и/или чистящих, и/или диспергирующих добавок, улучшается эффективность и скорость очистки.

Устройство для дезинтеграции загрязнений содержит вакуумно-кавитационную камеру 1 для жидкой среды, например воды или моющего раствора, генератор 2 волн сжатия. Причем вакуумно-кавитационная камера 1 снабжена средством 3 для полного заполнения ее рабочей жидкой средой, например моющим раствором, и изменения ее замкнутого объема. Средство 3 для полного заполнения вакуумно-кавитационной камеры 1 раствором может быть выполнено в виде заливочной емкости, например, размещенной на вакуумно-кавитационной камере 1, и может быть снабжено устройством изменения объема, выполненным в виде сильфона 4 или поршня 5, и клапаном 6. Поршень 5 установлен в сопряженном с ним соответствующем цилиндре. Клапан 6 может устанавливаться на выходе вакуумно-кавитационной камеры 1 и служит для герметизации и отделения ее от изменяемого объема в сильфоне 4 или под поршнем 5. Заливочная емкость может размещаться также на сильфоне 4 или поршне 5. Сильфон 4 или поршень 5 снабжен клапаном 7, предназначенным для разобщения их изменяемого объема и окружающей среды. Для повышения интенсивности ультразвуковых колебаний генератор волн сжатия 2 может быть снабжен резонатором 8, выполненным по широко известным принципам в соответствии с известными требованиями, обеспечивающими возникновение в нем явления резонанса ультразвуковых колебаний. Чтобы предотвратить возможность соприкосновения изделий с резонатором 8 и повреждения им поверхностей изделий, вокруг резонатора 8 установлен защитный экран 9 с отверстиями 10 и отражателем волн сжатия 11. Отверстия 10 располагаются напротив пучностей резонатора 8.

Так как объем вакуумно-кавитационной камеры 1 замкнут, концентрация продуктов очистки в рабочей жидкой среде при работе устройства будет быстро расти, а эффективность очистки при этом снизится. По этой причине для улучшения ее циркуляции и очищения в камере 1 может быть размещен кожух 12 с отверстиями 13 для свободного движения рабочей жидкой среды. За пределами кожуха 12 интенсивность кавитации будет значительно меньше и загрязнения будут там постепенно осаждаться. При недостаточности описанных средств очищения раствора в конструкцию устройства может быть введен контур циркуляции раствора с любым известным средством очистки или фильтром.

Манометр-вакууметр 14 предназначен для контроля за абсолютным давлением в камере 1.

Вакуумно-кавитационная камера 1 имеет поперечное сечение в виде эллипса 15, в одном из фокусов 16 которого расположен генератор волн сжатия 2.

Для подготовки к работе дезинтегратора загрязнений необходимо залить полностью рабочий объем вакуумно-кавитационной камеры рабочей жидкой средой, перекрыть клапан 7 для разобщения камеры и атмосферы и переместить поршень 5 или верхнюю часть сильфона 4, при этом будет изменяться объем камеры 1 и давление рабочей жидкой среды, например, такой как вода, или другой рабочей жидкости в нем. При достижении необходимого рабочего абсолютного давления, соответствующего рабочей температуре в точке равновесия жидкой и газообразной фаз диаграммы PT состояния рабочей жидкой среды, во всем объеме начнут появляться пузырьки паров, а при снижении давления они будут схлопываться и создавать явление кавитации во всем объеме камеры 1. Без указанных подготовительных операций не возможно достичь кавитации во всем объеме камеры 1 при незначительных изменениях давления в ней, что позволяет при минимальных энергетических затратах достичь высокой эффективности устройства. После этого клапан 6 перекрывают и включают генератор волн сжатия 2. После каждой волны сжатия обязательно следует волна разрежения. В зоне волны разрежения появляются пузырьки, наполненные парами рабочей жидкой среды (в данном случае воды), при достижении этой зоны последующей волной сжатия они начинают схлопываться, создавая область кавитации, которая будет достигать практически любой части камеры 1, так как незначительных изменений давления достаточно для появления кавитации, а волны сжатия будут достигать практически всех точек камеры 1 и соответственно частей, полостей или пор очищаемого изделия. Для достижения такого же явления при атмосферном давлении необходимо перегревать рабочий раствор или использовать ультразвук большой интенсивности, но при этом невозможно достичь однородных условий возникновения кавитации по всему объему, так как по объему будут неравномерно распределяться поле температур или интенсивность ультразвуковых волн, необходимая для возникновения кавитации.

В условиях кавитации практически все микроорганизмы быстро погибают из-за воздействия волн разрежения и ударных волн, то есть при очистке в этих условиях происходит и дезинфекция.

Кроме этого, в качестве рабочей жидкой среды могут использоваться, например, такие сжиженные газы, как углекислота или пропан, или фтор-, или хлорсодержащие органические растворители. Давление паров этих жидкостей при комнатной температуре выше атмосферного, но описанные выше явления могут также достигаться указанными ранее средствами. Физические явления, происходящие при этом, будут при этом аналогичными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2429086C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ОТ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ ЗАГРЯЗНЕНИЙ | 2008 |

|

RU2375126C1 |

| Способ ультразвуковой обработки и установка для его осуществления | 2016 |

|

RU2625465C1 |

| Установка для ультразвуковой очистки горелочных устройств индивидуальных камер сгорания с предварительным смешением топлива | 2023 |

|

RU2822645C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ ОТ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ ЗАГРЯЗНЕНИЙ | 2008 |

|

RU2375127C1 |

| Установка для ультразвуковой очистки изделий типа лент | 1975 |

|

SU524576A1 |

| Устройство для ультразвуковой очистки изделий | 2017 |

|

RU2680030C1 |

| Способ очистки водосмываемого флюса с плат с монтажом безвыводных микросхем | 2023 |

|

RU2807567C1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 2005 |

|

RU2286205C1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 2004 |

|

RU2254912C1 |

Способ и устройство предназначены для диспергации самых разнообразных загрязнений и удаления их со всех частей поверхностей и из полостей или пор различных по форме изделий, изготовленных из самых различных материалов, и может быть использован в любых областях техники, народного хозяйства и медицины. Способ дезинтеграции загрязнений включает очистку и последующую ультразвуковую обработку изделия в жидкой среде, причем в качестве жидкой среды используют деаэрированную воду или растворитель, а процесс ведут в замкнутой камере при рабочем абсолютном давлении, соответствующем рабочей температуре в точке равновесия жидкой и газообразной фаз диаграммы РТ (давление - температура) состояния жидкой среды, а изделие обрабатывают ультразвуковыми колебаниями с продольными волнами, максимальное давление в которых больше указанного среднего рабочего давления, а минимальное - меньше. Устройство для дезинтеграции загрязнений содержит вакуумно-кавитационную камеру для рабочей жидкой среды, генератор волн сжатия, причем вакуумно-кавитационная камера снабжена средствами для полного заполнения ее жидкой средой, герметизации, разобщения с атмосферой, а также изменения ее замкнутого объема и имеет поперечное сечение в виде эллипса, в одном из фокусов которого расположен генератор волн сжатия. Способ и устройство обеспечивают снижение энергетических затрат, повышение эффективности и экологичности процесса очистки. 2 с. и 14 з.п.ф-лы, 3 ил.

| СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ | 1990 |

|

RU2049567C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ИЗДЕЛИЙ | 1991 |

|

RU2035246C1 |

| Способ ультразвуковой очистки деталей в жидкости | 1978 |

|

SU1087217A1 |

Авторы

Даты

1999-05-10—Публикация

1998-04-14—Подача