К5

со -4

00

Изобретение относится к распылительной технике и может быть использовано в сушильных установках, масообменнных аппаратах, опрыскивателях с тонкодисперсным распылом в химической, нефтехимической и других областях промышленности.

Известен врашающийся от привода распылитель жидкости, содержащий станину, подводящую трубу, привод, вал, на котором закреплена головка с отверстиями или соплами для истечения жидкости. Скорость вращения головки составляет от 8000 до 24000 об/мин. Вал приводится во вращение от электродвигателя (через шестерни) или от паровой турбины. При работе этого устройства жидкость подается в быстровращающуюся головку и, истекая затем из отверстий в виде отдельных струй, дробится на мелкие капли, образуя факел распыленной жидкости 1 .

Однако этот распылитель характеризуется большими удельными энергетическими затратами на распыление жидкости в связи с безнапорным истечением жидкости из отверстий. Учитывая, что дробление струй с помощью такого рода устройства представляет собой многостадийный процесс, а размер получаемых капель обратно пропорционален квадрату относительной скорости, для тонкодисперсного распыления жидкости необходимы большие скорости вращения головки распылителя; низкой надежностью по причине применения различных механизмов, повышающих скорость вращения головки до 15-20 тыс. об/мин. Кроме того, для работы такого распылителя в сушильной установке необходима система охлауц дения, что вместе со звеньями, повышй ющими скорость вращения, усложняет конструкцию распылителя, кроме того, при повышении нагрузки на распылитель против расчетной имеют место переливы нераспыленной жидкости из головки.

Наиболее близким к предлагаемому является распылитель жидкости, содержащий вертикально установленный приводной вал, закрепленную на нем распылительную головку с крышкой, напорными каналами, соплами и отражательными пластинами и подводящую трубу 2.

При вращении головки распылителя у отверстий истечения создается давление, обусловленное центробежной силой. Абсолютная скорость истечения жидкости из отверстий сопел равняется геометрической сумме окружной и переносной скоростей. Истекающая из отверстий жидкость растекается сначала по пластине в виде пленки, затем срывается с пластины и дробится на мелкие капли. Использование таких пластин позволяет уменьшить число стадий дробления жидкости.

Однако известный распылитель характер зуется тем, что при установке в каналах распылителя сопел с жестко закрепленными пластинами не удается добиться требуемой дисперсности распыла и изменения, производительности. При малых нагрузках по распыляемой жидкости, когда напорные вращающиеся каналы не заполнены полностью жидкостью, скорость истечения меньше, чем при полном заполнении труб. Для получения мелкодисперсных капель целесообразно угол наклона пластины, т. е. угол между переносной и относительной скоростями, принимать поменьше, увеличивая тем самым значение абсолютной скорости течения пленки жидкости по nviacTHne; с увеличением подачи жидкости в распылитель скорость истечения жидкости из отверстий сопла увеличивается и для достижения одинаковых условий дробления жидкости необходимо увеличить угол наклона пластины, т. е. сохранить значение абсолютной скорости пленки жидкости по пластине; при больших нагрузках на устройство по распыляемой жидкости необходимо увеличить как угол наклона, так и расстояние между

5 отверстием истечения и поверхностью пластины, в противном случае узкая перемычка является источником образования крупных капель жидкости; в известной конструкции распылителя необходимо в каждом случае использовать с.менные сопла с различными

0 углами наклона пластин, с разными расстояниями между выходными отверстиями и поверхностью пластин в зависимости от нагрузки, свойств жидкости. Необходимо большое количество разных типов сопел, что в промышленных условиях является неприемлемым, снижает эффективность и надежность распыливающего устройства. Цель изобретения - повышение эффективности распыления и расширение технологических возможностей.

Указанная цель достигается тем, что распылитель жидкости, содержащий - вертикально установленный приводной вал, закрепленную на нем распылительную головку с крышкой, напорными каналами, соплами и отражательными пластинами и подводящую трубу, снабжен установленным на распылительной головке с возможностью поворота относительно оси распылителя диском, а отражательные пластины закреплены на последнем.

Кроме того, распылитель снабжен гидрозатвором, выполненным в виде закреплен- , ной на крышке распылительной головки обечайки с внутренними радиальными лопастями и кольца,, установленно.о под лопастя5 ми на подводящей трубе.

Распылитель снабжен установленным в верхней части подводящей трубы гидрозатвором, выполненным в виде закрепленного

на подводящей трубе кольца с патрубком и установленной на диске обечайки с внутренними радиальными лопастями, концентрично охватывающей патрубок, причем диск смонтирован на приводном валу.

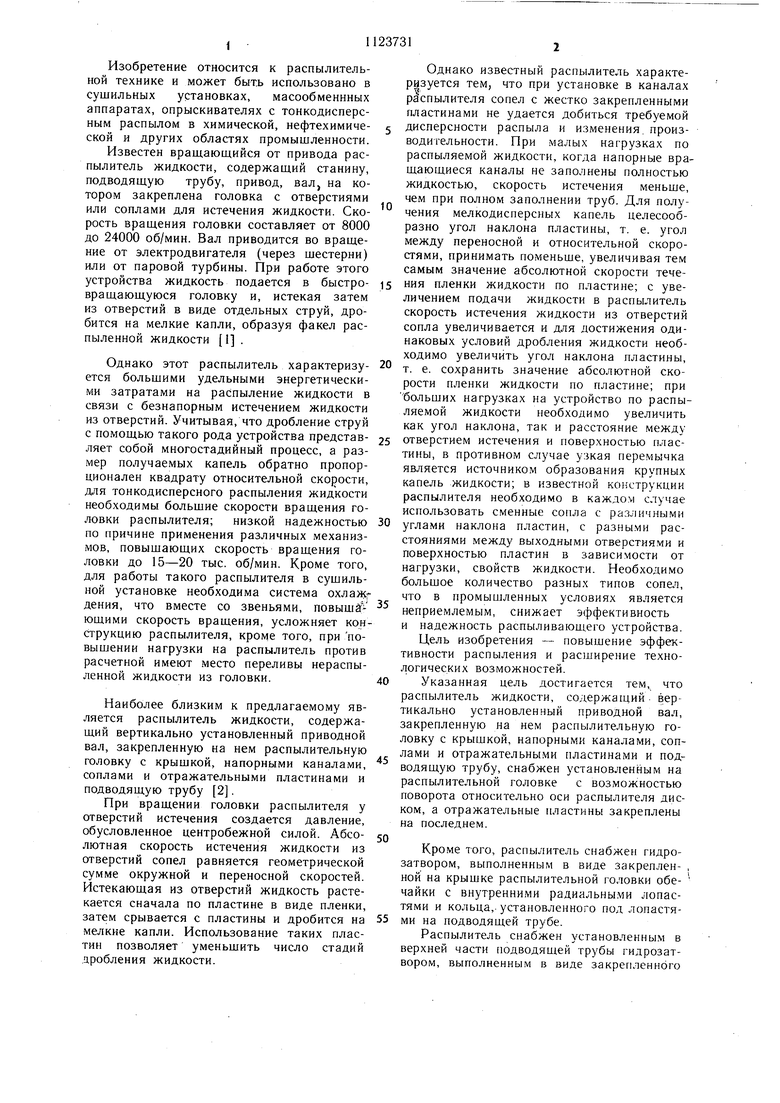

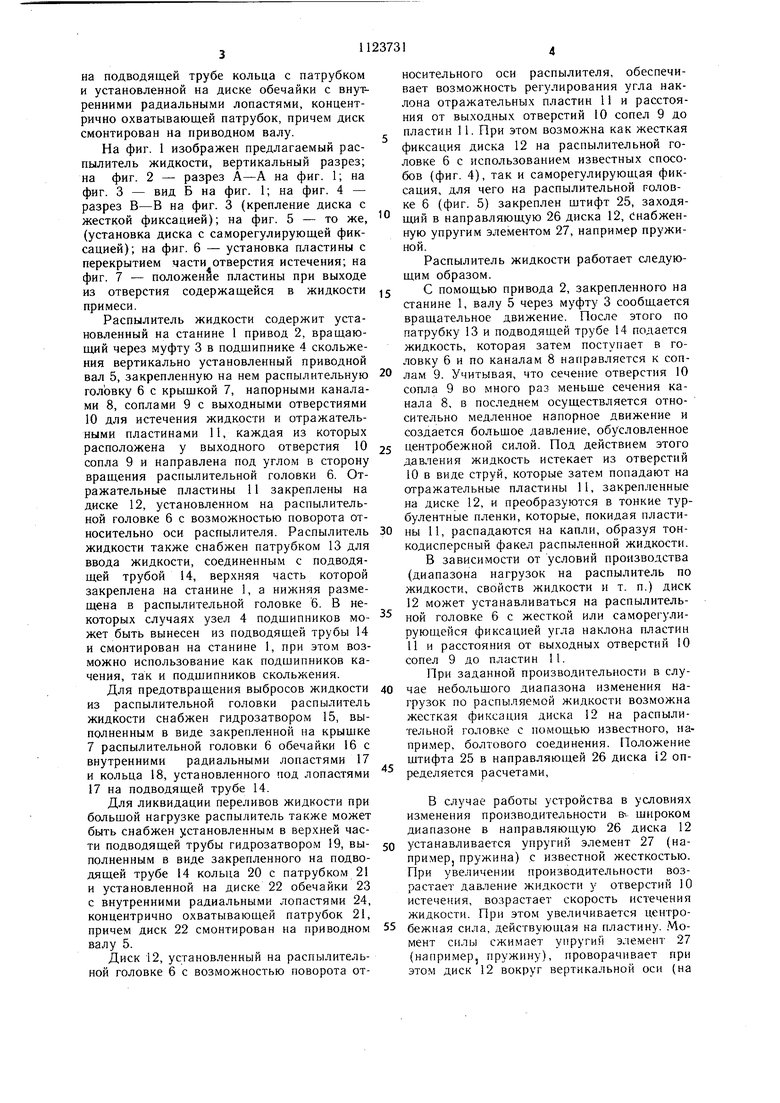

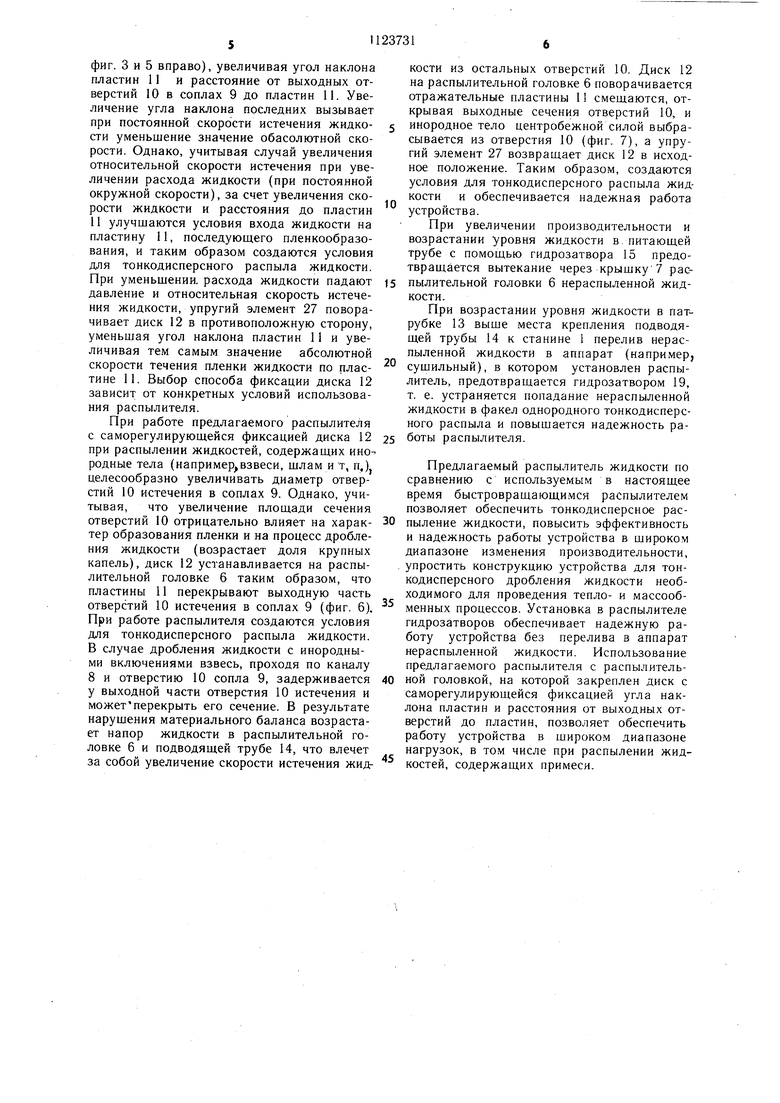

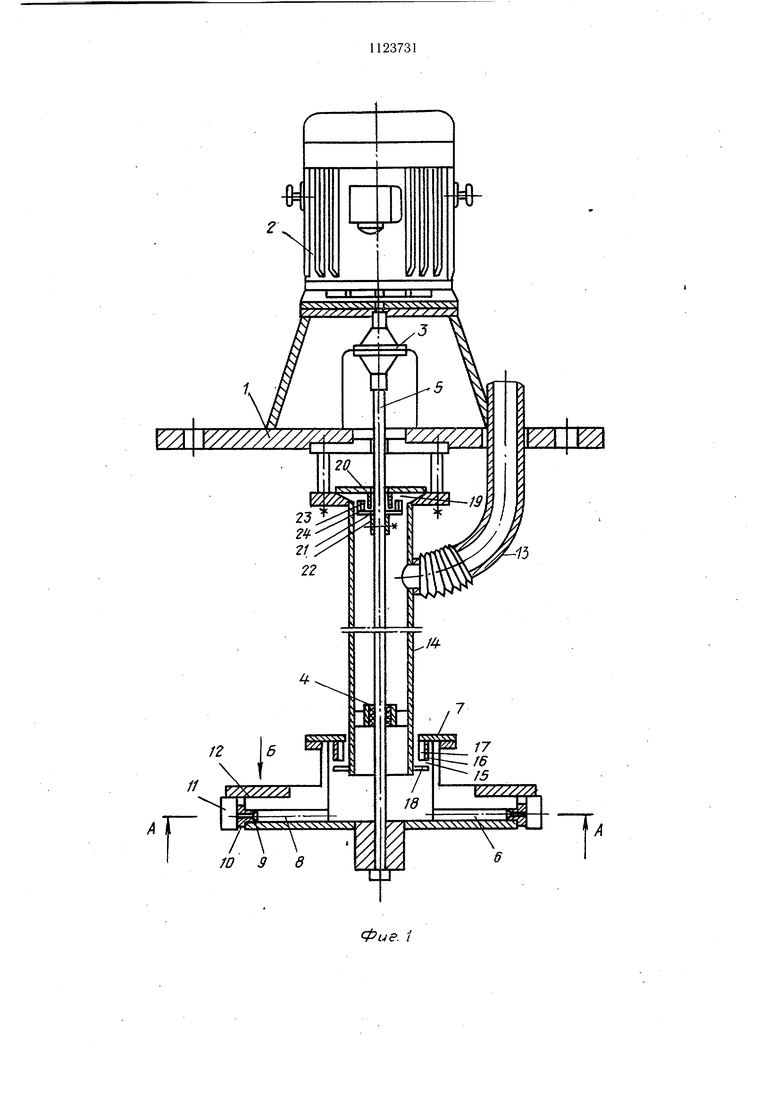

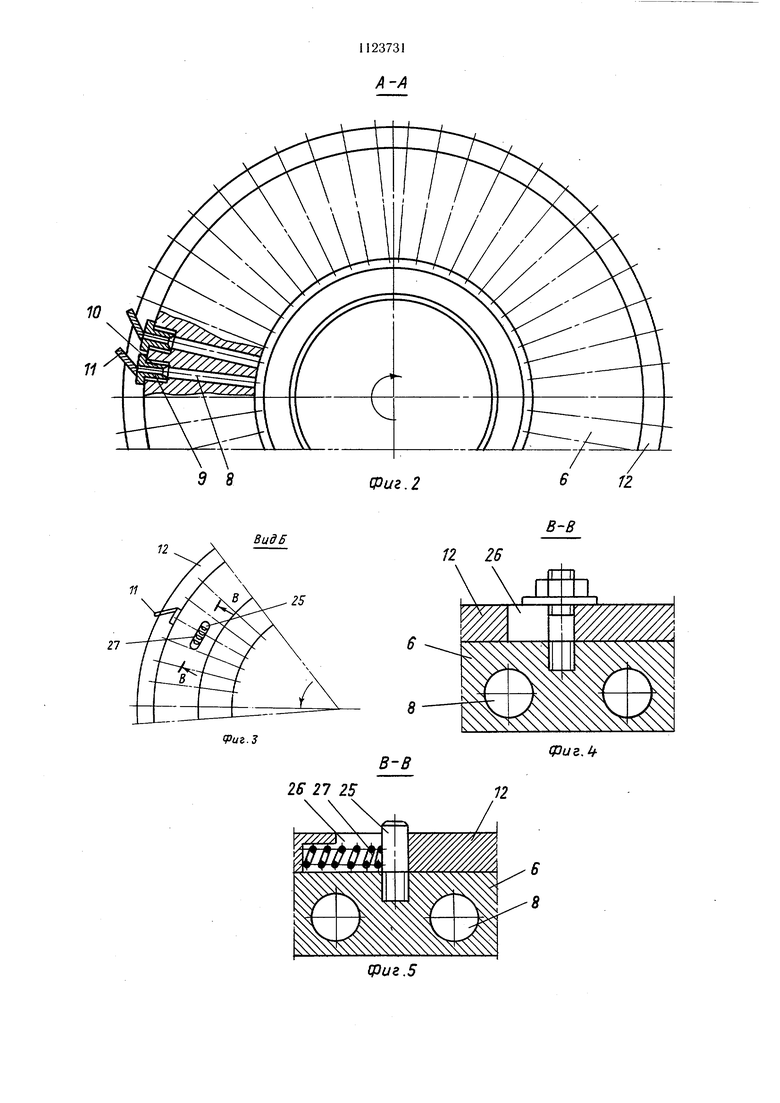

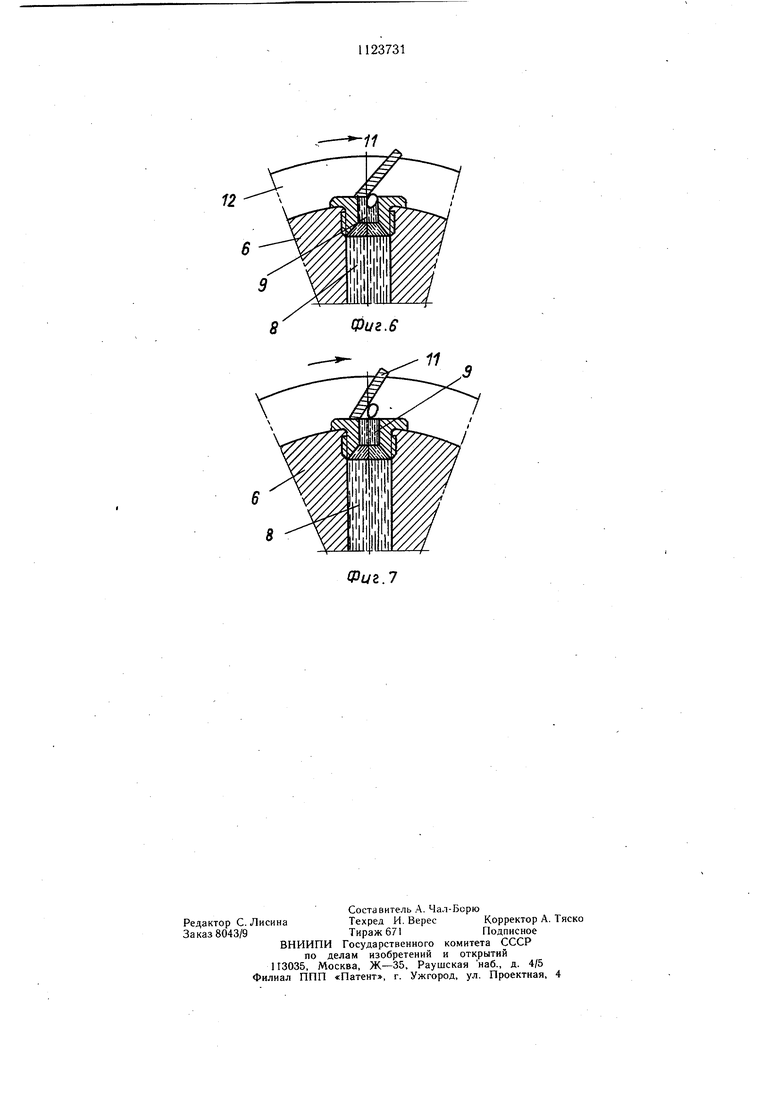

На фиг. I изображен предлагаемый распылитель жидкости, вертикальный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3 (крепление диска с жесткой фиксацией); на фиг. 5 - то же, (установка диска с саморегулирующей фиксацией); на фиг. 6 - установка пластины с перекрытием части отверстия истечения; на фиг. 7 - положение пластины при выходе из отверстия содержащейся в жидкости примеси.

Распылитель жидкости содержит установленный на станине 1 привод 2, вращающий через муфту 3 в подщипнике 4 скольжения вертикально установленный приводной вал 5, закрепленную на нем распылительную головку 6 с крыщкой 7, напорными каналами 8, соплами 9 с выходными отверстиями 10 для истечения жидкости и отражательными пластинами 11, каждая из которых расположена у выходного отверстия 10 сопла 9 и направлена под углом в сторону вращения распылительной головки 6. Отражательные пластины 11 закреплены на диске 12, установленном на распылительной головке 6 с возможностью поворота относительно оси распылителя. Распылитель жидкости также снабжен патрубком 13 для ввода жидкости, соединенным с подводящей трубой 14, верхняя часть которой закреплена на станине 1, а нижняя размещена в распылительной головке 6. В некоторых случаях узел 4 подщипников может быть вынесен из подводящей трубы 14 и смонтирован на станине 1, при этом возможно использование как подщипников качения, так и подщипников скольжения.

Для предотвращения выбросов жидкости из распылительной головки распылитель жидкости снабжен гидрозатвором 15, выполненным в виде закрепленной на крышке 7 распылительной головки 6 обечайки 16 с внутренними радиальными лопастями 17 и кольца 18, установленного под лопастями 17 на подводящей трубе 14.

Для ликвидации переливов жидкости при больщой нагрузке распылитель также может быть снабжен установленным в верхней части подводящей трубы гидрозатвором 19, выполненным в виде закрепленного на подводящей трубе 14 кольца 20 с патрубком 21 и установленной на диске 22 обечайки 23 с внутренними радиальными лопастями 24, концентрично охватывающей патрубок 21, причем диск 22 смонтирован на приводно.м валу 5.

Диск 12, установленный на распылительной головке 6 с возможностью поворота относительного оси распылителя, обеспечивает возможность регулирования угла наклона отражательных пластин 11 и расстояния от выходных отверстий 10 сопел 9 до пластин 11. При этом возможна как жесткая фиксация диска 12 на распылительной головке 6 с использованием известных способов (фиг. 4), так и саморегулирующая фиксация, для чего на распылительной головке 6 (фиг. 5) закреплен щтифт 25, заходящий в направляющую 26 диска 12, снабженную упругим элементом 27, например пружиной.

Распылитель жидкости работает следующим образом.

С помощью привода 2, закрепленного на станине 1, валу 5 через муфту 3 сообщается вращательное движение. После этого по патрубку 13 и подводящей трубе 14 подается жидкость, которая затем поступает в головку 6 и по каналам 8 направляется к соплам 9. Учитывая, что сечение отверстия 10 сопла 9 во много раз меньще сечения канала 8, в последнем осуществляется относительно медленное напорное движение и создается большое давление, обусловленное центробежной силой. Под действием этого давления жидкость истекает из отверстий

10в виде струй, которые затем попадают на отражательные пластины 11, закрепленные на диске 12, и преобразуются в тонкие турбулентные пленки, которые, покидая пластины II, распадаются на капли, образуя тонкодисперсный факел распыленной жидкости.

В зависимости от условий производства (диапазона нагрузок на распылитель по жидкости, свойств жидкости и т. п.) диск 12 может устанавливаться на распылительной головке 6 с жесткой или саморегулирующейся фиксацией угла наклона пластин

11и расстояния от вы.чодных отверстий 10 сопел 9 до пластин 11.

При заданной производительности в случае небольшого диапазона изменения нагрузок по распыляемой жидкости возможна жесткая фиксация диска 12 на распылительной головке с помощью известного, например, болтового соединения. Положение штифта 25 в направляющей 26 диска 12 определяется расчетами,

В случае работы устройства в условиях изменения производительности в-, щнроком диапазоне в направляющую 26 диска 12 устанавливается упругий элемент 27 (например, пружина) с известной жесткостью. При уве.личении производительности возрастает давление жидкости у отверстий 10 истечения, возрастает скорость истечения жидкости. При этом увеличивается центробежная сила, действуюп1ая на пластину. .Чомент силы сжимает упругий элемент 27 (например, пружину), проворачивает при этом диск 12 вокруг вертикальной оси (на фиг. 3 и 5 вправо), увеличивая угол наклона пластин 11 и расстояние от выходных отверстий 10 в соплах 9 до пластин 11. Увеличение угла наклона последних вызывает при постоянной скорости истечения жидкости уменьшение значение обасолютной скорости. Однако, учитывая случай увеличения относительной скорости истечения при увеличении расхода жидкости (при постоянной окружной скорости), за счет увеличения скорости жидкости и расстояния до пластин 11 улучшаются условия входа жидкости на пластину 11, последующего пленкообразования, и таким образом создаются условия для тонкодисперсного распыла жидкости. При уменьшении, расхода жидкости падают давление и относительная скорость истечения жидкости, упругий элемент 27 поворачивает диск 12 в противоположную сторону, уменьшая угол наклона пластин 11 и увеличивая тем самым значение абсолютной скорости течения пленки жидкости по пластине 11. Выбор способа фиксации диска 12 зависит от конкретных условий использования распылителя. При работе предлагаемого распылителя с саморегулирующейся фиксацией диска 12 при распылении жидкостей, содержащих инородные тела (например взвеси, шлам и т, n,)j целесообразно увеличивать диаметр отверстий 10 истечения в соплах 9. Однако, учитывая, что увеличение площади сечения отверстий 10 отрицательно влияет на характер образования пленки и на процесс дробления жидкости (возрастает доля крупных капель), диск 12 устанавливается на распылительной головке 6 таким образом, что пластины 11 перекрывают выходную часть отверстий 10 истечения в соплах 9 (фиг. 6). При работе распылителя создаются условия для тонкодисперсного распыла жидкости. В случае дробления жидкости с инородными включениями взвесь, проходя по каналу 8 и отверстию 10 сопла 9, задерживается у выходной части отверстия 10 истечения и можетперекрыть его сечение. В результате нарушения материального баланса возрастает напор жидкости в распылительной головке 6 и подводящей трубе 14, что влечет за собой увеличение скорости истечения жидкости из остальных отверстий 10. Диск 12 на распылительной головке 6 поворачивается отражательные пластины 11 смещаются, открывая выходные сечения отверстий 10, и инородное тело центробежной силой выбрасывается из отверстия 10 (фиг. 7), а упругий элемент 27 возвращает диск 12 в исходное положение. Таким образом, создаются условия для тонкодисперсного распыла жидкости и обеспечивается надежная работа устройства. При увеличении производительности и возрастании уровня жидкости в. питающей трубе с помощью гидрозатвора 15 предотвращается вытекание через крышку 7 распылительной головки 6 нераспыленной жидкости. При возрастании уровня жидкости в патрубке 13 выще места крепления подводящей трубы 14 к станине 1 перелив нераспыленной жидкости в аппарат (например, сушильный), в котором установлен распылитель, предотвращается гидрозатвором 19, т. е. устраняется попадание нераспыленной жидкости в факел однородного тонкодисперсного распыла и повышается надежность работы распылителя. Предлагаемый распылитель жидкости по сравнению с используемым в настоящее время быстровращающимся распылителем позволяет обеспечить тонкодисперсное распыление жидкости, повысить эффективность и надежность работы устройства в широком диапазоне изменения производительности, упростить конструкцию устройства для тонкодисперсного дробления жидкости необходимого для проведения тепло- и массообменных процессов. Установка в распылителе гидрозатворов обеспечивает надежную работу устройства без перелива в аппарат нераспыленной жидкости. Использование предлагаемого распылителя с распылительной головкой, на которой закреплен диск с саморегулирующейся фиксацией угла наклона пластин и расстояния от выходных отверстий до пластин, позволяет обеспечить работу устройства в широком диапазоне нагрузок, в том числе при распылении жидкостей, содержащих примеси.

V/////y///A

12

11

7 in а я

Ю 9 8

X

Фие. 1

ВидБ

tPue.S

26 27 25

А-/I

Фиг. 2

В-В

12 26

8

Фиг.

В-В

Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылитель жидкости | 1984 |

|

SU1214229A1 |

| ЦЕНТРОБЕЖНОЕ ЭЖЕКТИРУЮЩЕЕ УСТРОЙСТВО | 1997 |

|

RU2136393C1 |

| Распылитель жидкости | 1987 |

|

SU1502124A2 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ДЛЯ ЖИДКИХ ПРОДУКТОВ | 2018 |

|

RU2667839C1 |

| Центробежный распылитель (его варианты) | 1980 |

|

SU939103A1 |

| Каскадная ударно-струйная форсунка | 1978 |

|

SU764734A1 |

| ВИХРЕВАЯ РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ДЛЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2576708C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ БУМАГИ | 2017 |

|

RU2650256C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ДЛЯ ЖИДКИХ ПРОДУКТОВ | 2017 |

|

RU2645796C1 |

| Ударно-струйный распылитель | 1975 |

|

SU584897A1 |

1. РАСПЫЛИТЕЛЬ ЖИДКОСТИ, содержащий вертикально установленный приводной вал, закрепленную на нем распылительную головку с крышкой, напорными каналами, соплами и отражательными пластинами и подводящую трубу, отличающийся тем, что, с целью повышения эффективности распыления и расширения технологических возможностей, он снабжен установленным на распылительной головке с возможностью поворота относительно оси распылителя диском, а отражательные пластины закреплены напоследнем. 2.Распылитель по п. 1, отличающийся тем, что он снабжен гидрозатвором, выполненным в виде закрепленной на крышке распылительной головки обечайки с внутренними радиальными лопастями и кольца, установленного под лопастями иа подводящей трубе. 3.Распылитель по п. 1, отличающийся тем, что он снабжен установленным в верхней части подводящей трубы гидрозатвором, I выполненным в виде закрепленного на подводящей трубе кольца с патрубком и уста(Л новленной на диске обечайки с внутренними радиальными лопастями, концентрично охватывающей патрубок, причем .аиск смонтирован на приводном валу.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пажи Д | |||

| Г | |||

| и др | |||

| Распиливающие устройства в химической промышленности | |||

| М., «Химия, 1975, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Холин Б | |||

| Г | |||

| Центробежные и вибрационные грануляторы сплавов и распылители жидкости | |||

| М., «Машиностроение, 1977, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1984-11-15—Публикация

1982-11-24—Подача