1

Изобретглие относится к распылительной технике и может быть использовано в сушильных установках, мае- сообменных аппаратах, опрыскивателях с тонкодисперсным распьшом в химической и других отраслях промьшшеннос- ти.

Целью изобретения является снижение энергетических затрат на распыление и обеспечение возможности регулирования факела распыла и его дисперсности.

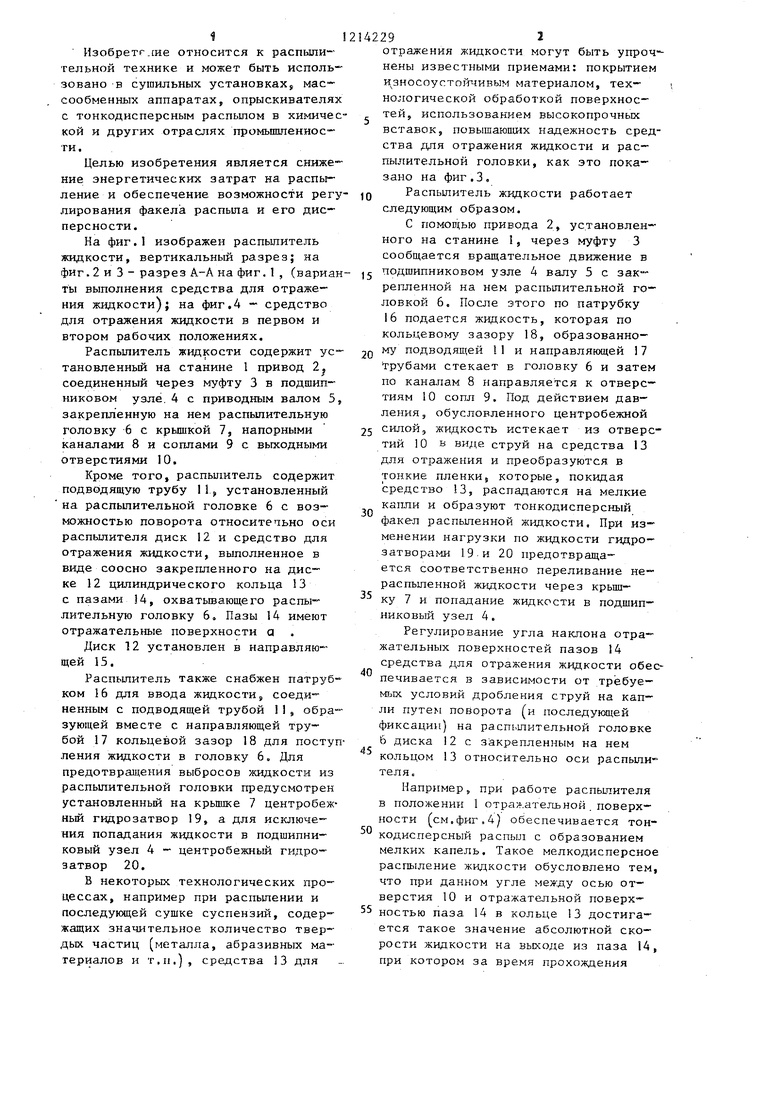

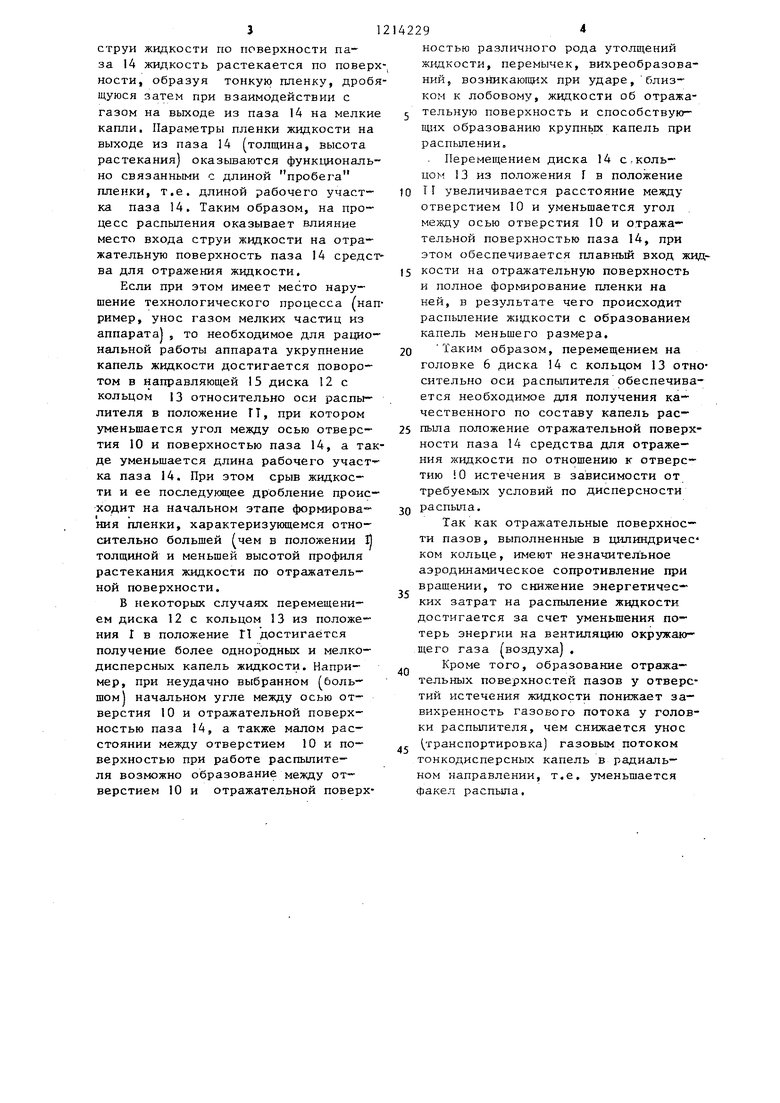

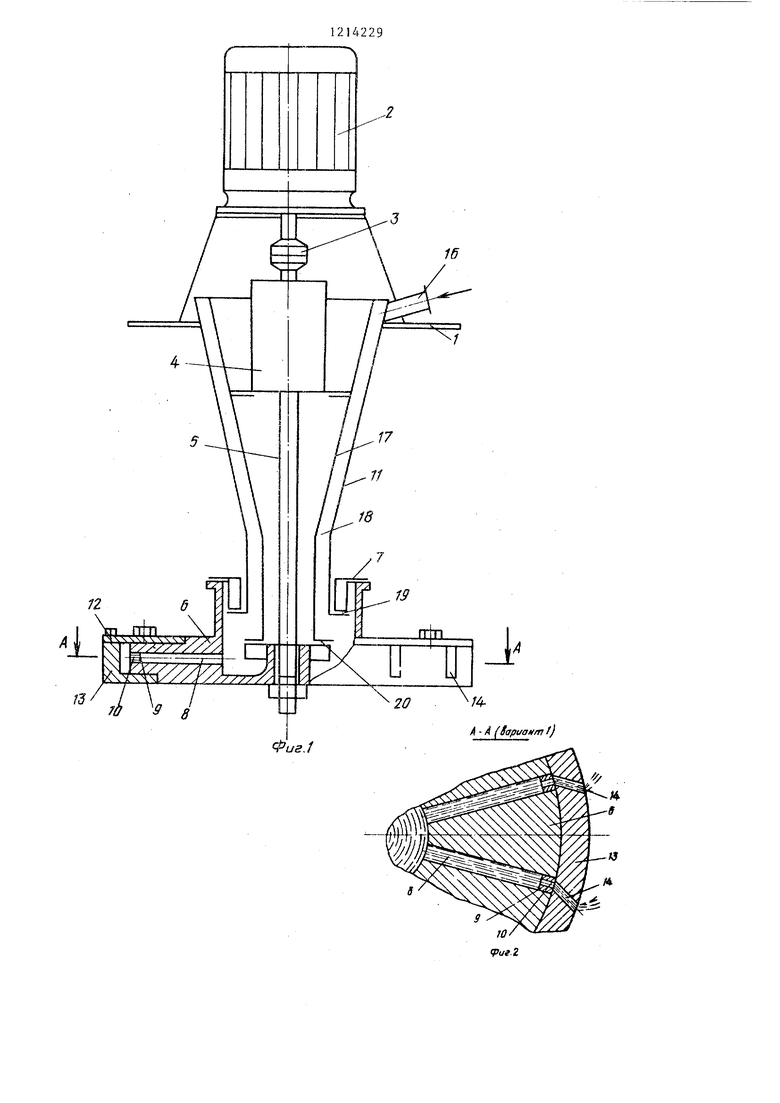

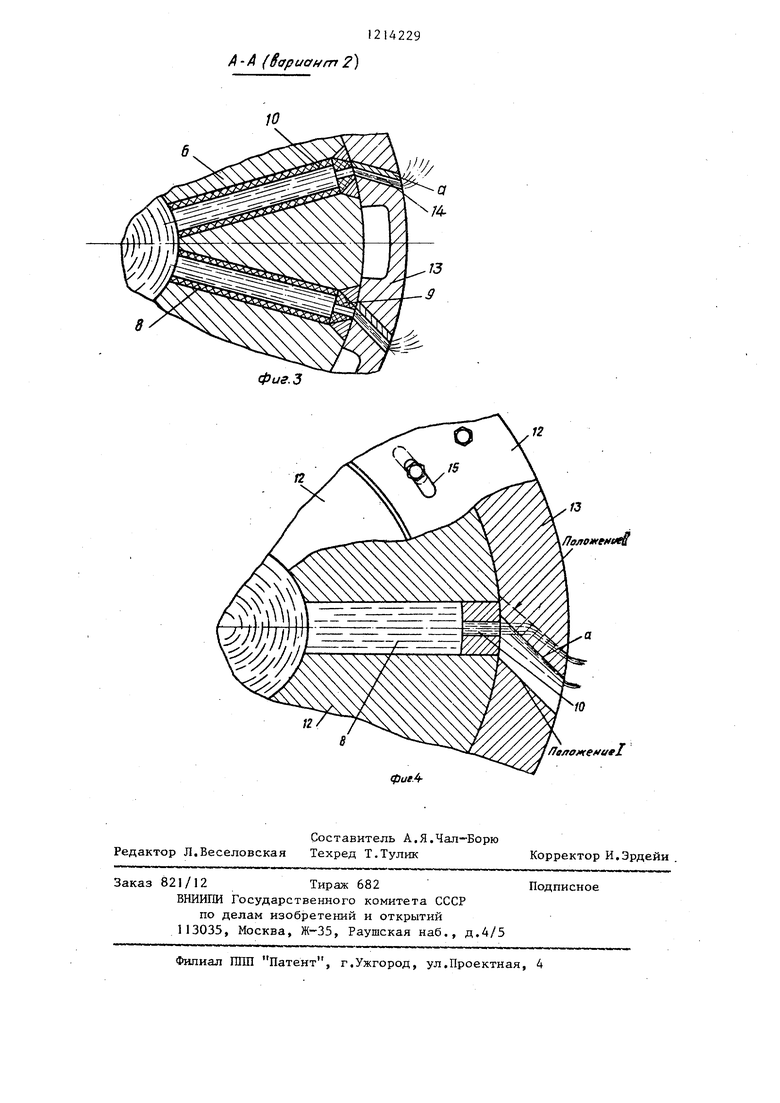

На фиг.1 изображен распылитель жидкости, вертикальный разрез; на фиг. 2 и 3 - разрез А-А на фиг, 1 , (варианты выполнения средства для отражения жидкости); на фиг.А - средство для отражения жидкости в первом и втором рабочих положениях.

Распылитель жидкости содержит установленный на станине 1 привод 2 соединенный через муфту 3 в подшипниковом узле. 4 с приводным валом 5 закрепленную на нем распылительную головку 6 с крышкой 7, напорными каналами 8 и соплами 9 с выходными отверстиями 10.

Кроме того, распылитель содержит подводящую трубу 1i установленный на распьшительной головке 6 с возможностью поворота относитечьно оси распылителя диск I2 и средство для отражения жидкости, выполненное в виде соосно закрепленного на диске 12 цилиндрического кольца 13 с пазами 4, охватьшающего распылительную головку 6. Пазы 14 имеют отражательные поверхности а

Диск 12 установлен в направляющей 15.

Распьшитель также снабжен патрубком 16 для ввода жидкости, соединенным с подводящей трубой 1, образующей вместе с направляющей трубой 17 кольцевой зазор 18 для посту Ленин жидкости в головку 6, Для предотвращения выбросов жидкости из распылительной головки предусмотрен установленный на крышке 7 центробеж ньй гидрозатвор 19, а для исключения попадания жидкости в подшипниковый узел 4 - центробежный гидро- затвор 20.

В некоторых технологических процессах, например при распылении и последующей сушке суспензий, содержащих значительное количество твердых частиц металла, абразивных материалов и т.п.), средства 13 для

142292

отражения жидкости могут быть упроч- нены известными приемами: покрытием износоустотивым материалом, тех- нологической обработкой поверхностей, использованием высокопрочных вставок, повышающих надежность средства для отражения жидкости и распылительной головки, как это показано на фиг.3,

Q Распьшитель жидкости работает следующим образом.

С помощью привода 2, установленного на станине I, через муфту 3 сообщается вращательное движение в

JJ подшипниковом узле 4 валу 5 с закрепленной на нем распылительной головкой 6. После этого по патрубку 16 подается жидкость, которая по кольцевому зазору 18, образованно- 2Q му подводяЕ ей 11 и направляющей 17 трубами стекает в головку 6 и затем по каналам 8 направляется к отверстиям 10 сопл 9. Под действием давления, обусловленного центробежной 25 силой, жидкость истекает из отверстий 10 в виде струй на средства 13 для отражения и преобразуются в тонкие пленки5 которые, покидая средство 13, распадаются на мелкие капли и образуют тонкодисперсный факел распыленной жидкости. При изменении нагрузки по жидкости гидро- затворами 1,9. и 20 предотвращается соответственно переливание не- распыленной жидкости через крьш1- ку 7 и попадание жидкости в подшипниковый узел 4.

Регулирование угла наклона отражательных поверхностей пазов 14 средства для отражения жидкости обеспечивается в зависимости от требуемых условий дробления струй на капли путем поворота (и последующей фиксации) на распЕ.шительной головке 6 диска 12 с закрепленным на нем кольцом 13 относительно оси распылителя.

Например, при работе распьшителя в положении 1 отражательной . поверхности (см,фиг.4) обеспечивается тонкодисперсный распыл с образованием мелких капель. Такое мелкодисперсное распыление жидкости обусловлено тем, что при данном угле между осью отверстия 10 и отражательной поверх- 55 ностью паза 14 в кольце 13 достигается такое значение абсолютной скорости жидкости на вьпсоде из паза 14, при котором за время прохождения

30

40

45

50

31

струи жидкости по поверхности паза 14 жидкость растекается по поверх ности, образуя тонкую пленку, дробящуюся затем при взаимодействии с газом на выходе из паза 14 на мелкие капли. Параметры пленки жидкости на выходе из паза 14 (толщина, высота растекания) оказьшаются функ1Ц1ональ- но связанными с длиной пробега пленки, т.е. длиной рабочего участка паза 14. Таким образом, на процесс распыления оказывает влияние место входа струи жидкости на отражательную поверхность паза 14 средст ва для отражения жидкости.

Если при этом имеет место нарушение технологического процесса (например, унос газом мелких частиц из аппарата), то необходимое для рациональной работы аппарата укрупнение капель жидкости достигается поворотом в направляющей 15 диска 12 с кольцом 13 относительно оси распылителя в положение ГТ, при котором уменьшается угол между осью отверстия 10 и поверхностью паза 14, а так де уменьшается длина рабочего участ- ка паза 14. При зтом срыв жидкости и ее последукмцее дробление происходит на начальном этапе формирования пленки, характеризующемся относительно большей (чем в положении 1| толщиной и меньшей высотой профиля растекания жидкости по отражательной поверхности.

В некоторых случаях перемещением диска 12 с кольцом 13 из положения I в положение tl достигается получение более однородных и мелкодисперсных капель жидкости. Например, при неудачно выбранном (большом) начальном угле между осью отверстия 10 и отражательной поверхностью паза 14, а также малом расстоянии между отверстием 10 и поверхностью при работе распылителя возможно образование между отверстием 10 и отражательной поверх229

ностью различного рода утолщений жидкости, перемычек, вихреобразова- ний, возникающих при ударе, близком к лобовому, жидкости об отража5 тельную поверхность и способствующих образованию крупньгх капель при распьшении.

Перемещением диска 14 с,кольцом 13 из положения f в положение

to rf увеличивается расстояние между отверстием 10 и уменьшается угол между осью отверстия 10 и отражательной поверхностью паза 14, при этом обеспечивается плавный вход жид15 кости на отражательную поверхность и полное формирование пленки на ней, в результате чего происходит распыление жидкости с образованием капель меньшего размера.

20 Таким образом, перемещением на головке 6 диска 14 с кольцом 13 относительно оси распылителя обеспечивается необходимое для получения качественного по составу капель рас-

25 пыла положение отражательной поверхности паза 14 средства для отражения жидкости по отношению к отверстию 0 истечения в зависимости от требуемых условий по дисперсности

2Q распыла.

Так как отражательные поверхности пазов, выполненные в цилиндричес ком кольце, ш-5еют незначительное аэродинамическое сопротивление при враще1ши, то снижение энергетических затрат на распыление жидкости достигается за счет уменьшения потерь энергии на вентиляцию окружающего газа (воздуха).

35

40

Кроме того, образование отражательных поверхностен пазов у отверстий истечения жидкости понижает завихренность газового потока у головки распьшителя, чем снижается унос транспортировка) газовым потоком тонкодисперсных капель в радиальном направлении, т.е. уменьшается факел распыла.

2

16

А А (Sapuof m 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылитель жидкости | 1982 |

|

SU1123731A1 |

| Распылитель жидкости | 1987 |

|

SU1502124A2 |

| МЕХАНИЧЕСКИЙ РАСПЫЛИТЕЛЬ | 1991 |

|

RU2042438C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2002 |

|

RU2216409C2 |

| Центробежный распылитель (его варианты) | 1980 |

|

SU939103A1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ДЛЯ УСТАНОВОК ПОЖАРОТУШЕНИЯ ТОНКОРАСПЫЛЕННОЙ ПОД ВЫСОКИМ ДАВЛЕНИЕМ ЖИДКОСТЬЮ | 2013 |

|

RU2570756C2 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 1990 |

|

RU2069107C1 |

| Центробежный распылитель жидкости | 1983 |

|

SU1159649A1 |

| Мобильный робот-опрыскиватель плодовых деревьев и кустарников | 2022 |

|

RU2794786C1 |

| КОМБИНИРОВАННАЯ РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА | 2006 |

|

RU2324348C2 |

фиг.З

Г2

К

12

13

Лоложеич

фие.

Составитель А,Я.Чал-Борю Редактор Л.Веселовская Техред Т.Тулик

Заказ 821/12Тираж 682Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ГОШ Патент, г.Ужгород, ул.Проектная, 4

Корректор И.Эрдейи .

| Пажи Д.Г | |||

| и др | |||

| Распыливающие устройства в химической промьшшен- ности | |||

| М.:Химия, 1975, с.134-166 | |||

| Распылитель жидкости | 1982 |

|

SU1123731A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-02-28—Публикация

1984-10-16—Подача