ю ел

о сх

О5

Изобретение относится к литейному производстЕ у, в частности к составам покрытий для металлических форм, и может быть использовано при производстве отлизок из алюминиевых сплавов.

Известно покрытие для металлических форм, состоящее из теплоизоляционного наполнителя, глинистого связующего, растворимого неорганического связующего и воды 1.

Однако это покрытие характеризуется недостаточной химической, механической и адгезионной прочностью, низкой стойкостью в процессе эксплуатации.

Наиболее близким к изобретению по технической сущности и достигаемому результату является покрытие для металлических форм 2, содержащее в мас./о: Глинистое связующее 5-10 Хром-алюминий фосфорнокислый (неорганическое

растворимое связующее) 25-45 Теплоизоляционный наполнительОстальное

Недостатками известного покрытия являются его низкая стойкость в процессе заливки форм металлом, низкая адгезионная прочность и недостаточные противопригарные свойства.

Целью изобретения является повышение стойкости, адгезионной прочности и противопригарных свойств покрытия.

Поставленная цель достигается тем, что покрытие для металлических форм, применяемых при производстве отливок преиму-щественно из алюминиевых сплавов, включающее глинистое связующее, неорганическое растворимое связующее и теплоизоляционный наполнитель, содержит в качестве глинистого связующего бентонит и каолин, в качестве неорганического растворимого связующего жидкое стекло и триполифосфат натрия, в качестве теплоизоляционного наполнителя микротальк и мел молотый и дополнительно содержит хлористый натрий при следующем соотношении компонентов, мас.%:

Бентонит14-20

Каолин10-15,5

Жидкое стекло37-43

Триполифосфат натрия0,5-0,75

Хлористый натрий0,5-0,75

Микротальк23-27

Мел молотый3,5-4,5

Микротальк ГОСТ 19284-79) и мел молотый (ГОСТ 4415-75) наряду с функцией, теплоизоляционных наполнителей придают покрытию ряд других положительных свойств.

Так, коэффициенты линейного теплового расширения мела и талька (16-20- -) близки к коэффициенту линейного расширения .материалов литейных металлических форм, что предотвращает растрескивание и ссыпаемость покрытия в процессе заливки жидким металлом и последующего охлажде5 ния формы.

Кроме того, мел и тальк не имеет фазовых превращений в рабочем интервале температур металлической формы.

Микротальк является основным компо- нентом, он хорощо работает на истирание при извлечении отливки из формы, но введение его с глинистыми связующими без мела вызывает в процессе эксплуатации растрескивание поверхности покрытия, что снижает его стойкость из-за отслаивания.

5 Введение мела устраняет этот недостаток, придавая покрытию пористость, которая дробит структуру покрытия и смягчает эффект спекания глинистых связующих провоцирующих трещины.

В указанных соотнощениях мел и тальк обеспечивают оптимальную скорость кристаллизации отливок, обуславливая минимальное количество литейных пороков, механическую прочность на стирание и огнеупорность.

5 Микротальк имеет 90-98 мас.% частиц размером менее 20 мкм и до 80 мас.% менее 5 .мкм.

Каолин (ГОСТ 3314-63) и бентонит (ГОСТ 3226-65) выполняют в покрытии функцию глинистого связующего.

Связующая способность бентонита и каолина, т. е. способность соединять непластичные материалы (мел, тальк) в однородную массу объясняется их пластическими свойствами. Совместное введение этих ин5 гредиентов необходимо потому, что каолин кроме того, придает покрытию хорошую кроющую способность в разведенном состоянии, а введение бентонита улучщает седиментационную устойчивость разведенного покрытия

При увеличении содержания этих ингредиентов увеличивается и адгезионная прочность. Предлагаемое соотношение глинистых связующих имеет преимущество в том, что при оптимальной стойкости покрытия оно

5 обеспечивает минимум литейного брака.

Между ингредиентами глинистого связующего и мелкодисперсными частицами теплоизоляционного наполнителя происходит физико-химический процесс спекания в результате теплового воздействия жидкого ме талла. Этот процесс упрочняет покрытие, придавая ему монолитность, что оказывает решающее влияние на повышение стойкости покрытия.

Жидкое стекло (ГОСТ 13078-81) и

5 триполифосфат натрия (ГОСТ 13493-77) выполняют в покрытии функцию растворимых неорганических связующих. Введение жидкого стекла объясняется его хорошими вяжущими и уплотняющими свойствами для пористых и мелкодисперсных материалов и несет функцию основного растворимого неорганического связующего. Жидкое стекло сохраняет свои свойства при высоких температурах (свыше 1000°С), чем обеспечивает постоянство прочностных и адгезионных характеристик покрытия. ТригюлифЬсфат натрия обладает высокой склонностью к полимеризации при повышенных температурах, что вызывает упрочение слоя покрытия в результате образования полимерных цепей, образующих прочную пленку, и сохраняет своисвойства при температурах свыше 1СЮО°С. Верхний предел содержания триполифсофата в покрытии обусловлен тем, что при еще большей концентрации он начинает вступать во взаимодействие с жидким металлом, вызывая отслаивание покрытия и металлизацию формы (налипания расплава на форму).

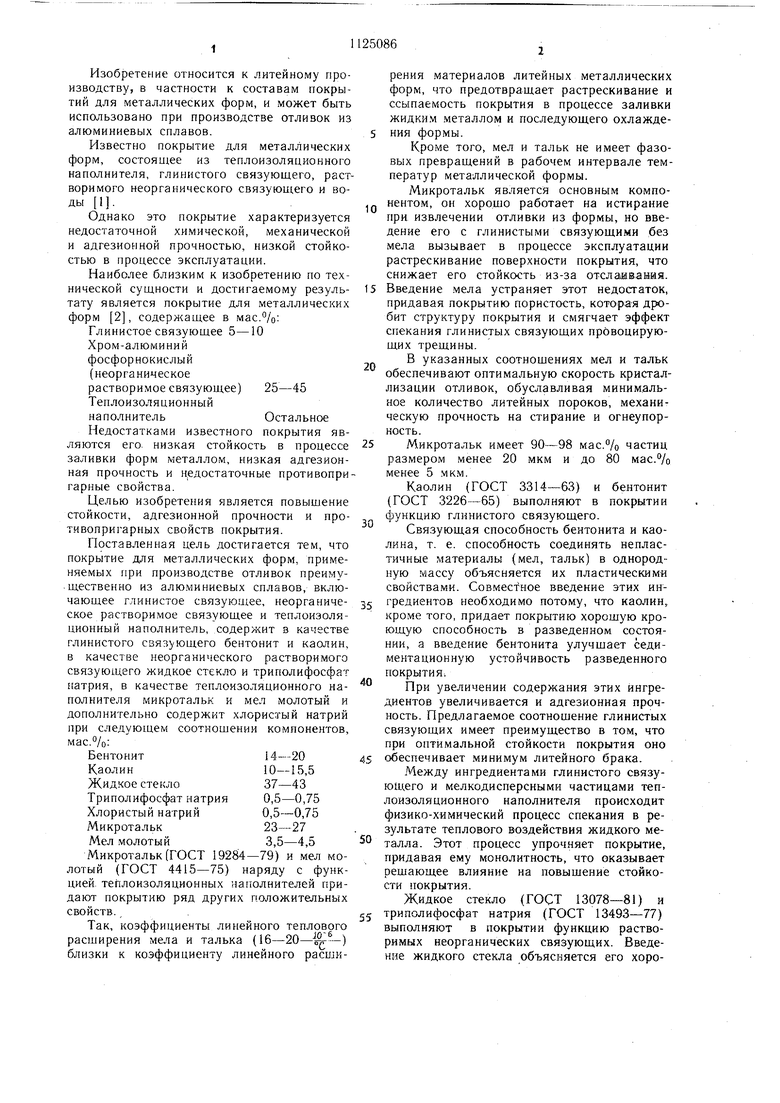

Таблица 1 Триполифосфат натрия является также поверхностно-активным веществом, он снижает вязкость разведенной суспензии покрытия и улучшает его кроющую способность. Хлористый натрий (ГОСТ 13830-67) вводится в покрытие с целью обеспечения оптимальной шероховатости поверхности покрытия не в смысле количественного показателя, а с целью обеспечения качественного состояния поверхности покрытия. Действие хлористого натрия заключается в том, что его микрокристаллы, выделяющиеся на поверхности покрытия, разрушают образующиеся при заполнении формы жидким металлом окисную пленку, которая на границе раздела металл-форма способствует образованию дефектов отливки типа «спай. Составы предлагаемого покрытия (2- 4), выходящих за пределы оптимальных соотношений компонентов (1, 5) и известного (6) приведены в табл. 1, а их свойства- в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитное покрытие для металлических форм | 1987 |

|

SU1461583A1 |

| ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИК ЦЕНТРОБЕЖНОГО ЛИТЬЯ ТРУБ | 1995 |

|

RU2089327C1 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2169165C1 |

| Противопригарная краска для литейных форм и стержней | 1981 |

|

SU1129011A1 |

| ВОДНО-ДИСПЕРСИОННАЯ ЗАЩИТНАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2017 |

|

RU2662530C1 |

| СОСТАВ СИЛИКАТНОЙ ПИГМЕНТИРОВАННОЙ КРАСКИ | 1995 |

|

RU2108356C1 |

| БИОЦИДНАЯ КРАСКА "БИОКРАПАГ" | 1998 |

|

RU2131897C1 |

| Теплоизоляционное покрытие для металлических литейных форм | 1981 |

|

SU980920A1 |

| ПРОТИВОПРИГАРНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ КРАСКА ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2007 |

|

RU2355505C1 |

| Противопригарная краска для литейных форм и стержней | 2019 |

|

RU2722845C1 |

ПОКРЫТИЕ ДЛЯ МЕТАЛЛИЧЕCKSiX ФОРМ, применяемых при производстве отливок преимущественно из алюминиевых сплавов, включающее глинистое связующее, неорганическое растворимое связующее и теплоизоляционный наполнитель. отличающееся тем, что, с целью повыщения его стойкости, адгезионной прочности и противопригарных свойств, оно содержит в качестве глинистого связующего бентонит и каолин, в качестве неорганического растворимого связующего жидкое стекло и триполифосфат натрия, в качестве теплоизоляционного наполнителя микротальк и мел молотый и дополнительно содержит хлористый натрий при следующем соотношении компонентов, мае. %: Бентонит14-20 Каолин10-15,5 Жидкое стекло37-43 Триполифосфат натрия0,5-0,75 Хлористый натрий0,5-0,75 Микротальк23--27 § Мел молотый3,5-4,5 сл

Компоненты Глинистое связующее 21 20 бентонит 20,2 15,5 каолин Неорганическое растворимое связующее 35 37 жидкое .стекло 0,4 0,5 Триполифосфат натрия хромалюминий фосфорнокислый Теплоизоляционный наполнитель 22 23 микротальк 3 3,5 мел молотый 0,4 0,5 хлористый натрий

Составы покрытия, мас.%

10

45 18 14 10 12 10 8 40 43 45 0,6 0,75 .1,0 24,8 27 30 4 4,5 5 0,75 1,0 0,6

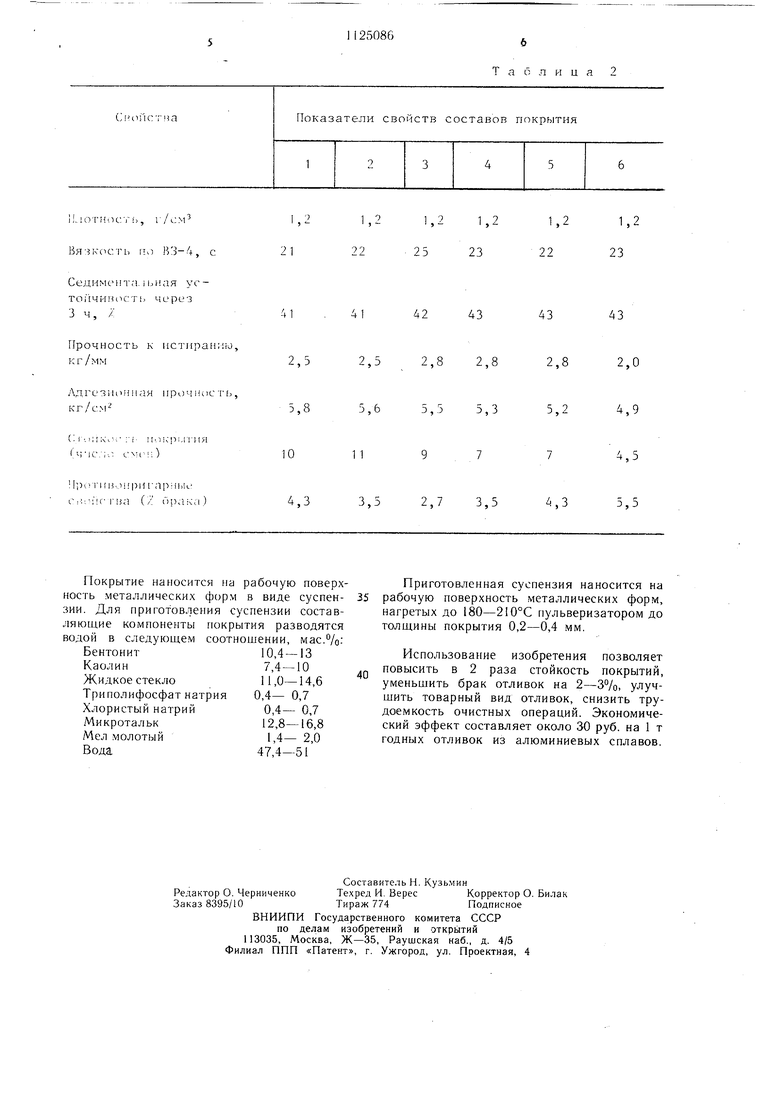

I. lOTMiurrb, г/см

ВЯЗКС1СТЬ Р)3-4, с

СедиментП- i 1)Ная ус то1 1чинос:ть

Покрытие наносится на рабочую поверхность металлических форм в виде суспензии. Для приготовления суспензии составляющие компоненты покрытия разводятся водой в следующем соотнощении, мас.°/оБентонит10,4 -13

Каолин7,4-10

Жидкое стекло11,0-14,6

Триполифосфат натрия 0,4- 0,7 Хлористый натрий0,4- 0,7

Микротальк12,8-16,8

Мел молотый1,4- 2,0

Вода47,4-51

1,21,2

1,21,2

2223

2523

Приготовленная суспензия наносится на 35 рабочую поверхность металлических форм, нагретых до 180-210°С пульверизатором до толщины покрытия 0,2-0,4 мм.

Использование изобретения позволяет повысить в 2 раза стойкость покрытий, уменьщить брак отливок на 2-3%, улучщить товарный вид отливок, снизить трудоемкость очистных операций. Экономический эффект составляет около 30 руб. на 1 т годных отливок из алюминиевых сплавов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ для ЛИТЕЙНЫХ ФОРМ | 0 |

|

SU357023A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Покрытие для литейных форм | 1977 |

|

SU719781A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-23—Публикация

1983-01-14—Подача