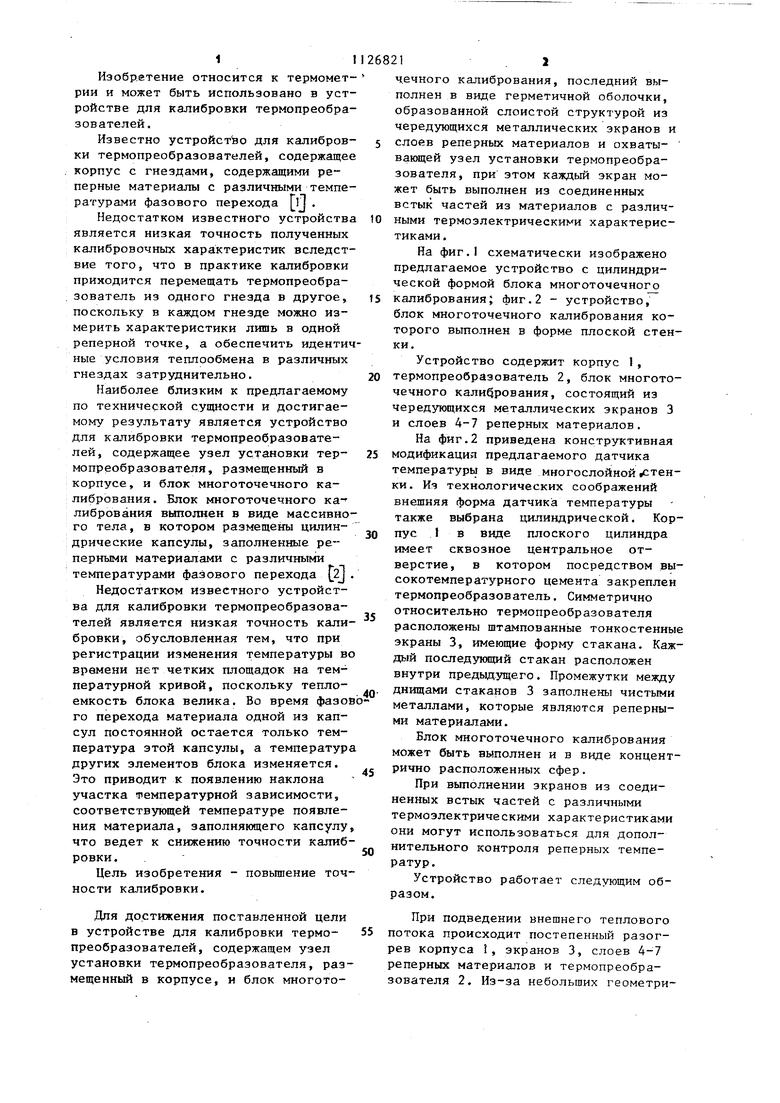

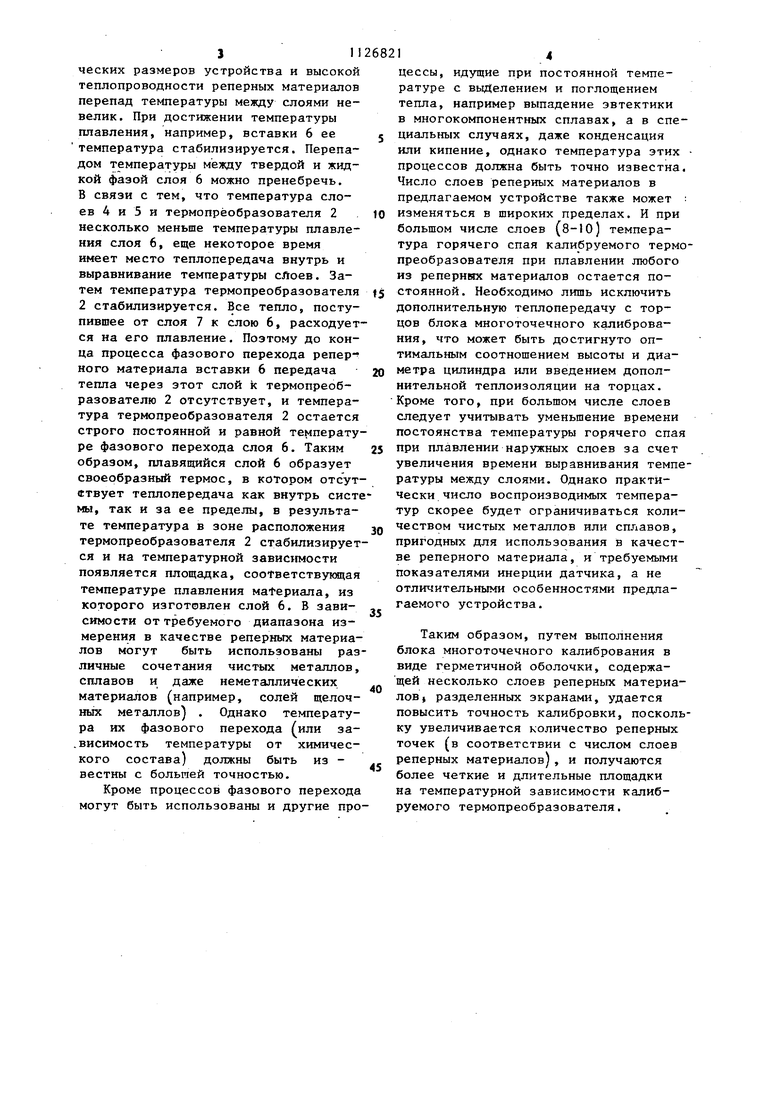

1 Изобретение относится к термометрии и может быть использовано в устройстве для калибровки термопреобразователей. Известно устройство для калибровки термопреобразователей, содержащее корпус с гнездами, содержащими реперные материалы с различными температурами фазового перехода П . Недостатком известного устройства является низкая точность полученных капибровочньпс характеристик вследствие того, что в практике калибровки приходится перемещать термопреобразователь из одного гнезда в другое, поскольку в каждом гнезде можно измерить характеристики лишь в одной реперной точке, а обеспечить идентич ные условия теплообмена в различных гнездах затруднительно, Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для калибровки термопреобразователей, содержащее узел установки термопреобразователя, размещенный в корпусе, и блок многоточечного калибрования. Блок многоточечного калибрования выполнен в виде массивно го тела, в котором размещены цилиндрические капсулы, заполненные реперными материалами с различньтми температурами фазового перехода 2J Недостатком известного устройства для калибровки термопреобразователей является низкая точность кали бровки, обусловленная тем, что при регистрации изменения температуры в времени нет четких площадок на температурной кривой, поскольку теплоемкость блока велика. Во время фазо го перехода материала одной из капсул постоянной остается только температура этой капсулы, а температур других элементов блока изменяется. Это приводит к появлению наклона участка температурной зависимости, соответствующей температуре появления материала, заполняющего капсулу что ведет к снижению точности калиб ровки. Цель изобретения - повышение точ ности калибровки. Для достижения поставленной цели в устройстве для калибровки термопреобразователей, содержащем узел установки термопреобразователя, раз мещенный в корпусе, и блок многоточечного калибрования, последний выполнен в виде герметичной оболочки, образованной слоистой структурой из чередующихся металлических экранов и слоев реперньк материалов и охватывающей узел установки термопреобразователя, при этом каждый экран может быть выполнен из соединенных встык частей из материалов с различными термоэлектрическими характеристиками . На фиг.1 схематически изображено предлагаемое устройство с цилиндрической формой блока многоточечного калибрования; фиг.2 - устройство, блок многоточечного калибрования которого вьтолнен в форме плоской стенки. Устройство содержит корпус 1 , термопреобразователь 2, блок многоточечного калибрования, состоящий из чередующихся металлических экранов 3 и слоев 4-7 реперных материалов. На фиг.2 приведена конструктивная модификация предлагаемого датчика температуры в виде многослойнойрСтенки. Из технологических соображений внешняя форма датчика температуры также выбрана цилиндрической. Корпус 1 в виде плоского цилиндра имеет сквозное центральное отверстие, в котором посредством высокотемпературного цемента закреплен термопреобразователь. Симметрично относительно термопреобразователя расположены щтампованные тонкостенные экраны 3, имеющие форму стакана. Каждый последуннций стакан расположен внутри предьщущего. Промежутки между днищами стаканов 3 заполнены чистыми металлами, которые являются реперными материалами. Блок многоточечного калибрования может быть выполнен и в виде концентрично расположенных сфер. При вьтолнении экранов из соединенных встык частей с различными термоэлектрическими характеристиками они могут использоваться для дополнительного контроля реперных температур. Устройство работает следующим образом. При подведении внешнего теплового потока происходит постепенный разогрев корпуса 1, экранов 3, слоев 4-7 реперных материалов и термопреобразователя 2. Из-за небольших геометрических размеров устройства и высокой теплопроводности реперных материалов перепад температуры между слоями невелик. При достижении температуры штавления, например, вставки 6 ее температура стабилизируется. Перепадом температуры между твердой и жидкой фазой слоя 6 можно пренебречь. В связи с тем, что температура слоев 4 и 5 и термопрёобразователя 2 несколько меньше температуры плавления слоя 6, еще некоторое время имеет место теплопередача внутрь и выравнивание температуры сЯоев. Затем температура термопреобразователя 2 стабилизируется. Все тепло, поступившее от слоя 7 к слою 6, расходует ся на его плавление. Поэтому до конца процесса фазового перехода реперного материала вставки 6 передача тепла через этот слой к термопреобразователю 2 отсутствует, и температура термопреобразователя 2 остается строго постоянной и равной температу ре фазового перехода слоя 6. Таким образом, плавящийся слой 6 образует своеобразный термос, в котором отсут ствует теплопередача как внутрь систе мы, так и за ее пределы, в результате температура в зоне расположения термопреобразователя 2 стабилизирует ся и на температурной зависимости появляется площадка, cootвeтcтвy oщaя температуре плавления мatepиaлa, из которого изготовлен слой 6. В зависимости от требуемого диапазона измерения в качестве реперных материалов могут быть использованы раз личные сочетания чистых металлов, сплавов и даже неметаллических материалов (например, солей щелочHbix металлов) . Однако температура их фазового перехода (или за.висимость температуры от химического состава) должны быть из вестны с большей точностью. Кроме процессов фазового перехода могут быть использованы и другие про цессы, идущие при постоянной температуре с выделением и поглощением тепла, например выпадение эвтектики в многокомпонентных сплавах, а в специальных случаях, даже конденсация или кипение, однако температура этих процессов должна быть точно известна. Число слоев реперных материалов в предлагаемом устройстве также может : изменяться в широких пределах. И при большом числе слоев (8-10) температура горячего спая калибруемого термопреобразователя при плавлении любого из реперних материалов остается постоянной . Необходимо лишь исключить дополнительную теплопередачу с торцов блока многоточечного калибрования, что может быть достигнуто оптимальным соотношением высоты и диаметра цилиндра или введением дополнительной теплоизоляции на торцах. Кроме того, при большом числе слоев следует учитывать уменьшение времени постоянства температуры горячего спая при плавлении наружных слоев за счет увеличения времени выравнивания температуры между слоями. Однако практически число воспроизводимых температур скорее будет ограничиваться количеством чистых металлов или сплавов, пригодных для использования в качестве реперного материала, и требуемыми показателями инерции датчика, а не отличительными особенностями предлагаемого устройства. Таким образом, путем выполнения блока многоточечного калибрования в виде герметичной оболочки, содержащей несколько слоев реперных материалов разделенных экранами, удается повысить точность калибровки, поскольку увеличивается количество реперных точек (в соответствии с числом слоев реперных материалов), и получаются более четкие и длительные площадки на температурной зависимости калибруемого термопреобразователя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения температуры | 1981 |

|

SU993043A1 |

| Устройство для измерения температуры | 1984 |

|

SU1154552A1 |

| Цифровое устройство для измерения температуры | 1982 |

|

SU1006937A1 |

| Способ поверки устройства для калибровки термопреобразователей | 1984 |

|

SU1290101A1 |

| Многоканальное устройство для измерения температуры с автоматическим калиброванием измерительных каналов | 1983 |

|

SU1170292A2 |

| Устройство для измерения температуры | 1984 |

|

SU1268970A1 |

| Устройство для поверки термоэлектрических преобразователей | 1986 |

|

SU1415082A1 |

| Устройство для измерения температуры | 1984 |

|

SU1154551A1 |

| Многоканальное устройство для измерения температуры с автоматическим калиброванием каналов | 1985 |

|

SU1315830A1 |

| Устройство для измерения температуры | 1986 |

|

SU1339414A1 |

1.УСТРОЙСТВО Д1И КАЛИБРОВКИ ТЕРМОПРЕОБРАЗОВАТЕЛЕЙ, содержащее узел установки термопреобразователя. . размещенный в корпусе, и блок многоточечного калибрования, отличающееся тем, что, с целью повышения точности калибровки, блок многоточечного калибрования выполнен в виде герметичной оболочки, образованной слоистой структурой из чередующихся металлических экранов и слоев реперных материалов и охватывающей узел установки термопреобразователя. 2. Устройство по п.1, о т л и чающееся тем, что каждый экран выполнен из соединенных встык частей из материалов с различными термоэлектрическими характеристиками. Фи1.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измерения температуры | 1978 |

|

SU709959A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-11-30—Публикация

1983-03-11—Подача