Изобретение относится к температурным измерениям и может быть использовано при поверке устройств для калибровки термопреобразователей, выполненных на основе реперно- го материала с определенной температурой фазового перехода.

Целью изобретения является повышение точности определения действительного значения температуры фазового перехода реперного материала устройства для калибровки термопреобразователей.

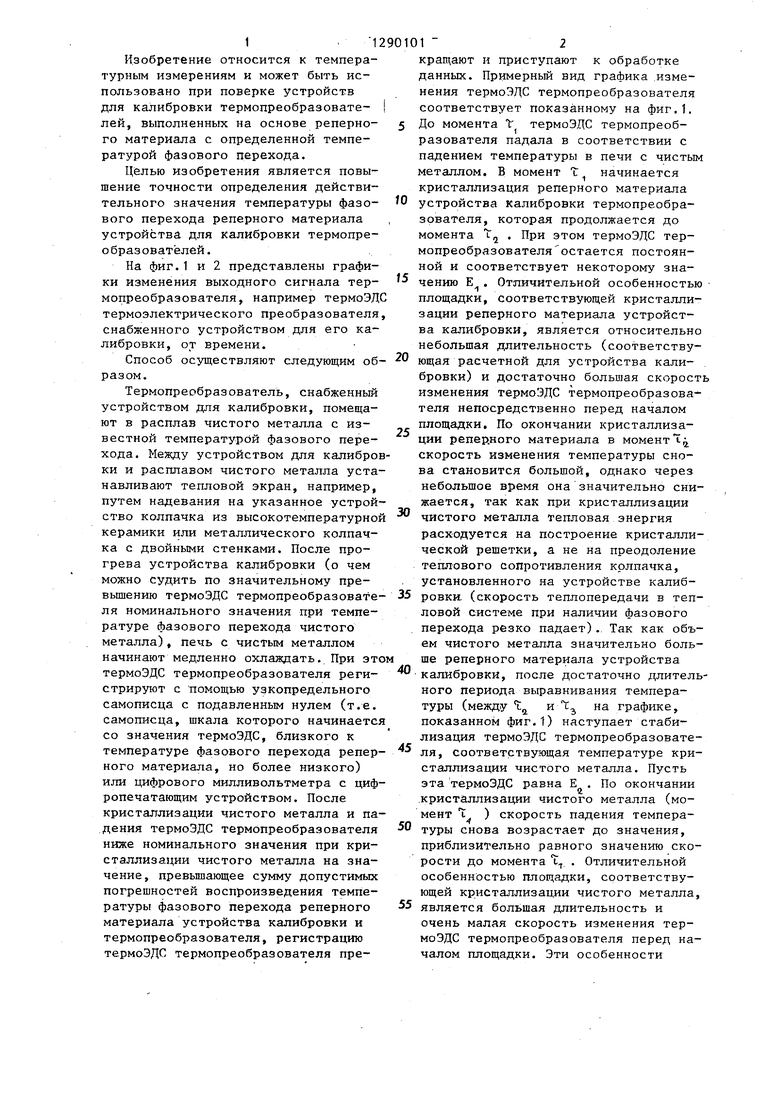

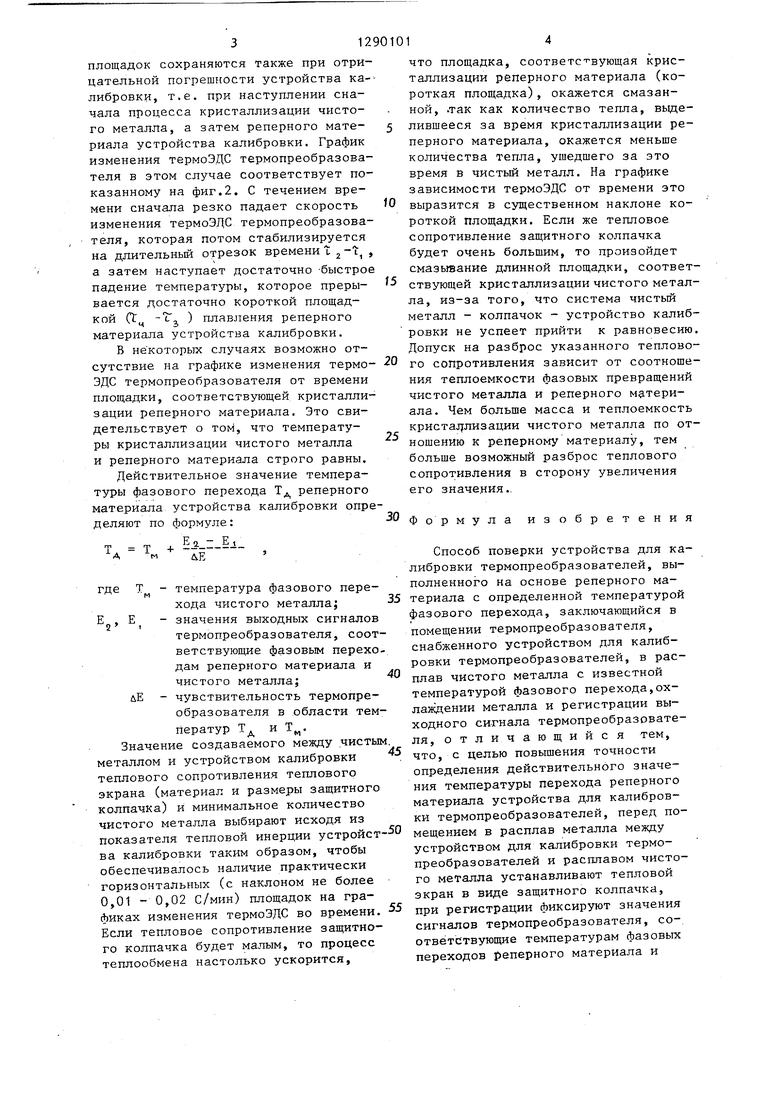

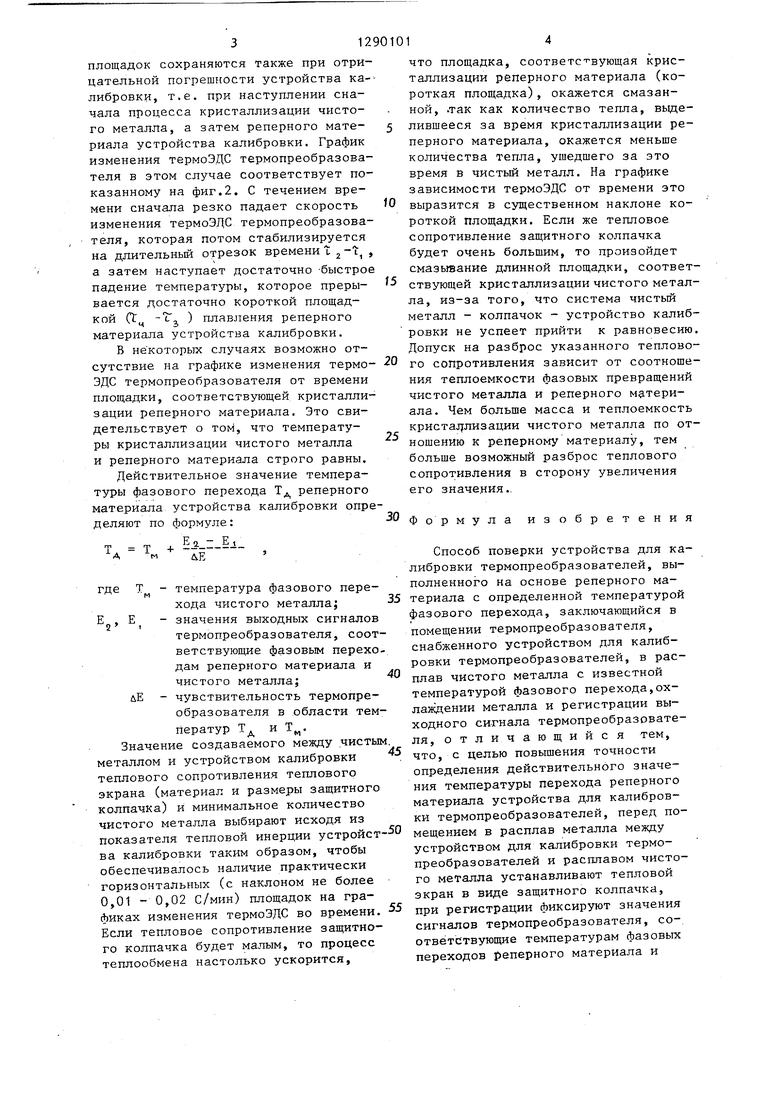

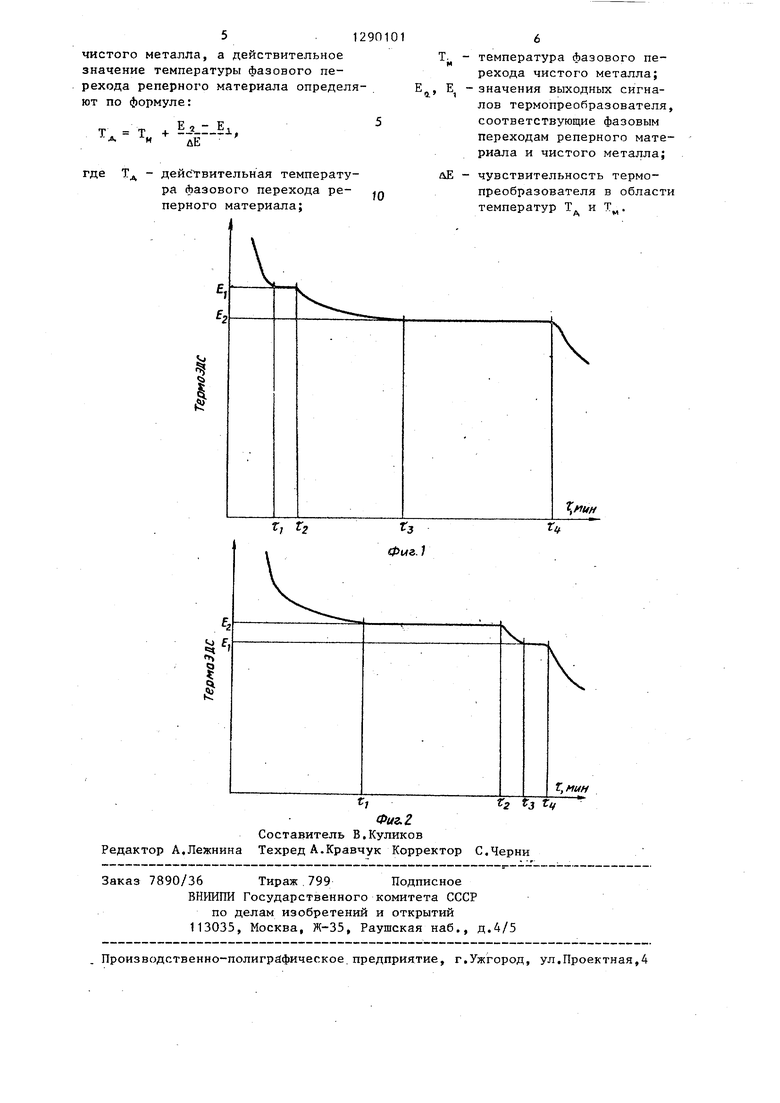

На фиг.1 и 2 представлены графики изменения выходного сигнала термопреобразователя, например термоЭДС термоэлектрического преобразователя, снабженного устройством для его калибровки, от времени.

Способ осуществляют следующим об- разом.

Термопреобраз ователь, снабженный устройством для калибровки, помещают в расплав чистого металла с известной температурой фазового перехода. Между устройством для калибровки и расплавом чистого металла устанавливают тепловой экран, например, путем надевания на указанное устройство колпачка из высокотемпературной керамики или металлического колпачка с двойными стенками. После прогрева устройства калибровки (о чем можно судить по значительному превышению термоЭДС термопреобразователя номинального значения при температуре фазового перехода чистого металла), печь с чистым металлом начинают медленно охлаждать. При это термоЭДС термопреобразователя регистрируют с ПОМОЩЬЮ узкопредельного самописца с подавленным нулем (т.е. самописца, шкала которого начинается со значения термоЭДС, близкого к температуре фазового перехода реперного материала, но более низкого) или цифрового милливольтметра с циф- ропечатающим устройством. После кристаллизации чистого металла и падения термоЭДС термопреобразователя ниже номинального значения при кристаллизации чистого металла на значение, превышающее сумму допустимых погрешностей воспроизведения температуры фазового перехода реперного материала устройства калибровки и термопреобразователя, регистрацию термоЭДС термопреобразователя пре

O

5

5

5

кращают и приступают к обработке данных. Примерньй вид графика изменения термоЭДС термопреобразователя соответствует показанному на фиг.1. До момента 1 термоЭДС термопреобразователя падала в соответствии с падением температуры в печи с чистым металлом. В момент t начинается кристаллизация реперного материала устройства калибровки термопреобра- зрвателя, которая продолжается до момента t , При этом термоЭДС термопреобразователя остается постоянной и соответствует некоторому значению Е. Отличительной особенностью площадки, соответствующей кристаллизации реперного материала устройства калибровки, является относительно небольшая длительность (соответствующая расчетной для устройства калибровки) и достаточно большая скорость изменения термоЭДС термопреобразователя непосредственно перед началом площадки. По окончании кристаллизации репер.ного материала в момент t скорость изменения температуры снова становится большой, однако через небольшое время она значительно снижается, так как при кристаллизации чистого металла тепловая энергия расходуется на построение кристаллической решетки, а не на преодоление теплового сопротивления колпачка, установленного на устройстве калиб- 35 ровки. (скорость теплопередачи в тепловой системе при наличии фазового перехода резко падает). Так как объем чистого металла значительно больше реперного материала устройства калибровки, после достаточно длительного периода выравнивания температуры (между t, и t.j на графике, показанном фиг.1) наступает стабилизация термоЭДС термопреобразователя, соответствующая температуре кристаллизации чистого металла. Пусть эта термоЭДС равна Е . По окончании

30

40

45

кристаллизации чистого металла (момент t ) скорость падения температуры снова возрастает до значения, приблизительно равного значению скорости до момента t . Отличительной особенностью площадки, соответствующей кристаллизации чистого металла, является большая длительность и очень малая скорость изменения термоЭДС термопреобразователя перед началом площадки. Эти особенности

площадок сохраняются также при отрицательной погрешности устройства калибровки, т.е. при наступлении сначала процесса кристаллизации чистого металла, а затем реперного мате- риала устройства калибровки. График изменения термоЭДС термопреобразователя в этом случае соответствует показанному на фиг.2. С течением времени сначала резко падает скорость изменения термоЭДС термопреобразователя, которая потом стабилизируется на длительньш отрезок времени 1 -t, ,

а затем наступает достаточно -быстрое падение температуры, которое преры- вается достаточно короткой площадкой (Т -7Г ) плавления реперного материала устройства калибровки.

В не которых случаях возможно отсутствие на графике изменения термо- ЭДС термопреобразователя от времени площадки, соответствующей кристаллизации реперного материала. Это свидетельствует о том, что температуры кристаллизации чистого металла и реперного материала строго равны.

Действительное значение температуры фазового перехода Тд реперного материала устройства калибровки определяют по формуле:

-I-Ej,- Е

Т. Т +

А г

где Т - температура фазового перехода чистого металла; Е , Е - значения выходных сигналов термопреобразователя, соответствующие фазовым переходам реперного материала и чистого металла;

uE - чувствительность термопреобразователя в области температур Тд и Т.

Значение создаваемого между чистым металлом и устройством калибровки теплового сопротивления теплового экрана (материал и размеры защитного колпачка) и минимальное количество чистого металла выбирают исходя из показателя тепловой инерции устройства калибровки таким образом, чтобы обеспечивалось наличие практически горизонтальных (с наклоном не более 0,01 - 0,02 С/мин) площадок на графиках изменения термоЭДС во времени. Если тепловое сопротивление защитного колпачка будет малым, то процесс теплообмена настолько ускорится,

5 0

-

0

0

5

0

5

О -5

что площадка, соответс вующая кристаллизации реперного материала (короткая площадка), окажется смазанной, .так как количество тепла, выделившееся за время кристаллизации реперного материала, окажется меньше количества тепла, ушедшего за это время в чистый металл. На графике зависимости термоЭДС от времени это выразится в существенном наклоне короткой Площадки. Если же тепловое сопротивление защитного колпачка будет очень большим, то произойдет смазьтание длинной площадки, соответствующей кристаллизации чистого металла, из-за того, что система чистый металл - колпачок - устройство калибровки не успеет прийти к равновесию. Допуск на разброс указанного теплового сопротивления зависит от соотношения теплоемкости фазовых превращений чистого металла и реперного материала. Чем больше масса и теплоемкость кристал лизации чистого металла по отношению к реперному материалу, тем больше возможный разброс теплового сопротивления в сторону увеличения его значения..

Формула изобретения

Способ поверки устройства для калибровки термопреобразователей, выполненного на основе реперного материала с определенной температурой фазового перехода, заключающийся в помещении термопреобразователя, снабженного устройством для калибровки термопреобразователей, в расплав чистого металла с известной температурой фазового перехода,охлаждении металла и регистрации выходного сигнала термопреобразователя, отличающийся тем, что, с целью повышения точности определения действительного значения температуры перехода реперного материала устройства для калибровки термопреобразователей, перед помещением в расплав металла между устройством для калибровки термопреобразователей и расплавом чистого металла устанавливают тепловой экран в виде защитного колпачка, при регистрации фиксируют значения сигналов термопреобразователя, соответствующие температурам фазовых переходов реперного материала и

чистого металла, а действительное значение температуры фазового перехода реперного материала определяют по формуле:

Т Т„ +

Е о - Е

где Тд - действительная температура фазового перехода ре- JQ перного материала;

. - температура фазового перехода чистого металла; Е - значения выходных сигналов термопреобразователя, соответствующие фазовым переходам реперного материала и чистого металла;

лЕ - чувствительность термопреобразователя в области температур Т и Т„.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОКАЛИБРУЮЩИЙСЯ ДАТЧИК ТЕМПЕРАТУРЫ | 2019 |

|

RU2727564C1 |

| Устройство для калибровки термопреобразователей | 1983 |

|

SU1126821A1 |

| Способ определения температуры | 1990 |

|

SU1796919A1 |

| Способ определения температуры | 1989 |

|

SU1737281A1 |

| Способ градуировки термопреобразователя | 1983 |

|

SU1275232A1 |

| АМПУЛА РЕПЕРНЫХ ТЕМПЕРАТУРНЫХ ТОЧЕК ПОВЫШЕННОЙ НАДЕЖНОСТИ И СПОСОБ ГРАДУИРОВКИ МАЛОГАБАРИТНЫХ И МИНИАТЮРНЫХ ПРЕЦИЗИОННЫХ ПЛАТИНОВЫХ ТЕРМОПРЕОБРАЗОВАТЕЛЕЙ СОПРОТИВЛЕНИЯ С МЕТАЛЛИЧЕСКИМ КОРПУСОМ ДЛИНОЙ НЕ БОЛЕЕ 250 ММ, С ТОНКОПЛЕНОЧНЫМИ И ПРОВОЛОЧНЫМИ ЧУВСТВИТЕЛЬНЫМИ ЭЛЕМЕНТАМИ, ПРЕДНАЗНАЧЕННЫМИ ДЛЯ ПРИМЕНЕНИЯ ВЫСОКОТОЧНЫХ ИЗМЕРЕНИЙ ТЕМПЕРАТУРЫ В ОБЪЕКТАХ МАЛОГО ОБЪЕМА | 2016 |

|

RU2666956C2 |

| СПОСОБ ТЕРМОДИНАМИЧЕСКОГО АКУСТИКО-ЭМИССИОННОГО ЭТАЛОНИРОВАНИЯ И СИСТЕМА, ЕГО РЕАЛИЗУЮЩАЯ | 2008 |

|

RU2399910C1 |

| Устройство для измерения температуры | 1984 |

|

SU1236330A1 |

| Датчик температуры со встроенным калибратором | 1988 |

|

SU1700394A1 |

| МАЛОГАБАРИТНАЯ АМПУЛА РЕПЕРНОЙ ТЕМПЕРАТУРНОЙ ТОЧКИ ДЛЯ ГРАДУИРОВКИ ПРЕЦИЗИОННЫХ ТЕРМОМЕТРОВ И ТЕРМОПРЕОБРАЗОВАТЕЛЕЙ В КАЛИБРАТОРАХ ТЕМПЕРАТУРЫ С ТВЕРДОТЕЛЬНЫМИ ТЕРМОСТАТАМИ | 2007 |

|

RU2334960C1 |

Изобретение относится к температурным измерениям и позволяет повысить точность определения действительного значения температуры перехода реперного материала поверяемого устройства. Устанавливают перед устройством для калибровки, размещенном на термопреобразователе, тепловой экран в виде защитного колпачка, и помещают термопреобразователь в расплав.чистого металла с известной температурой фазового перехода. Медленно охлаждают печь с металлом после прогрева устройства калибровки, регистрируя термоЭДС термопреобразователя. После падения термоЭДС ниже номинального значения при кристаллизации чистого металла на значение, превышающее сумму допустимых погрешностей воспроизведения температуры фазового перехода реперного материала, измерения прекращают.Тепловое сопротивление защитного колпачка выбирают из условия обеспечения практически горизонтальных площадок на графике изменения термоЭДС во времени. 2 ил. с сл

Г, t2

Г«

Г

tj Ч

Фиг.1

Составитель В.Куликов Редактор А.Лежнина Техред А.Кравчук Корректор С.Черни

Заказ 7890/36 Тираж . 799 Подписное

ВЩШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое.предприятие, г.Ужгород, ул.Проектная,4

| Приборы для измерения температуры контактным способом./ Под общ.ред | |||

| Р.В.Бычковского | |||

| Львов: Вища школа, 1979, с.134-135 | |||

| Эргард Н.И | |||

| Новый метод градуировки термопар | |||

| - Измерительная техника | |||

| Способ предохранения аэростатов и дирижаблей от атмосферных разрядов | 1925 |

|

SU1957A1 |

Авторы

Даты

1987-02-15—Публикация

1984-09-25—Подача