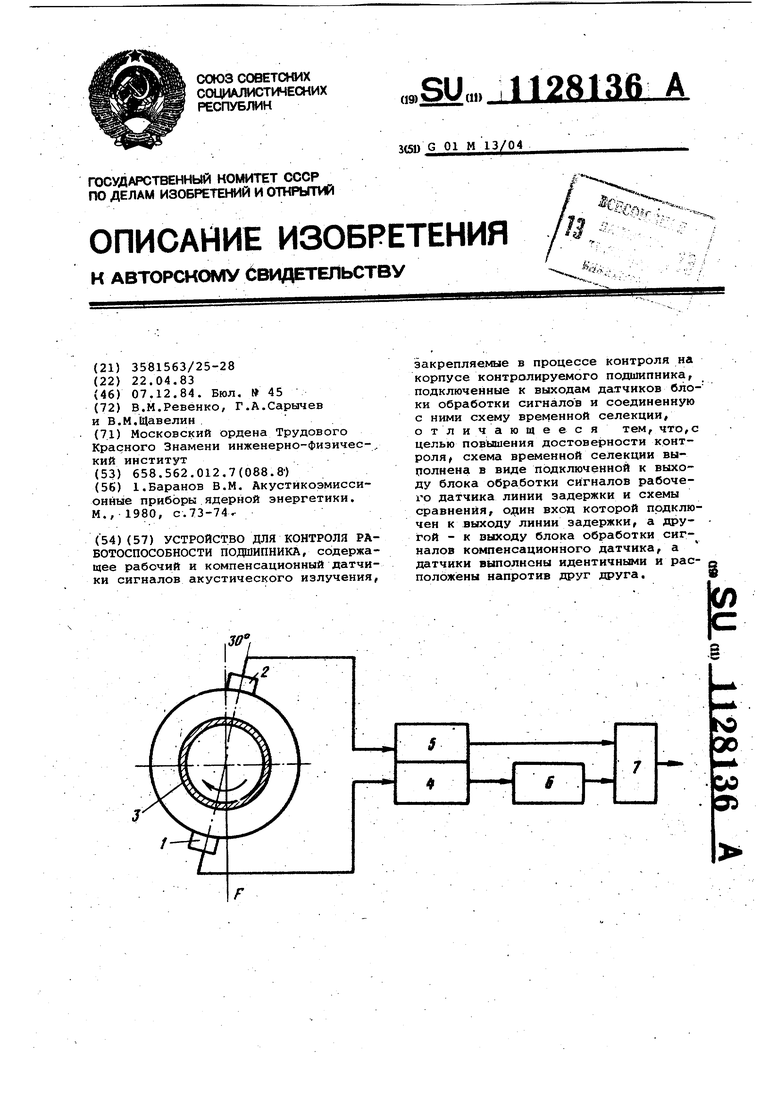

Изобретение относится к измерительной технике и может быть использовано для контроля работоспособност подшипников- в производственных ус- ловиях, Известно устройство для контроля работоспособности подшипника, содержащее рабочий и компенсационный датчики сигналов акустического излучения, закрепляемые в процессе контроля на корпусе контролируемого подшипника, подключенные к выходам датчиков блоки обработкг сигналов и соединенную с ними схему временной селекции Л . Однако в известном устройстве рабочий датчик выполнен пьезоэлектрическим, а компенсационный - антенным. Кроме тогоf схема временной селекции выполнена в виде схемы НЕ с двумя входами, усилителя, согласую-. щего каскада и регистрирующего блока, что не позволяет четко фиксиро.вать критический предел изменения интенсивности сигнала, не обеспечивает защиту от наводок и электрическик помех, а следовательно, не обеспечивает достоверности контроля. Целью изобретения является повышение достоверности контроля. Эта цель достигается тем, что в устройстве для контроля работоспособ ности подшипника, содержащем рабочий и-компенсационный датчики сигналов акустического излучения, закрепляемы в процессе контроля на корпусе конт ролируемого подшипника, подключенные к выходам датчиков блоки обработки сигналов и соединенную с ними схему временной селекции, последняя выполнена в виде подключенной к выходу блока обработки сигналов рабочего да чика линии задержки и схемы сравнения, один вход которой -подключен к выходу линии задержки, а другой к выходу блока обработки сигналов компенсационного датчика, а датчики выполнены идентичными и расположены напротив- друг друга, На .чертеже .показана схема устройства для контроля работоспособности подшипника. Устройство содержит рабочий 1 и компенсационный 2 датчики сигналов акустического излучения, закрепляемые в процессе контроля на корпусе контроЛир-уемого подшипника 3, подклю ченные к выходам датчиков 1 и 2 блоки 4 и 5 обработки сигналов и соединенную с ними схему временной селекции, выполненную в виде подключен ной к выходу блока 4 линии б эадерж ки и схемы 7 сравнения, один вход которой подключен к -линии б задержки а другой - к выходу блока 5, а датчи .кн 1 и 2 выполнены идентичными и рас положены с внешней, стороны корпуса контролируемого подшипника 3 в местах наиболее и наименее вероятного разрушения поверхностей трения, причем разницу в .порогах пропускания 4 и 5 обработки сигналов выбирают, исходя из степени затухания сигналов акустического излучения в материале контролируемого подшипника 3. I Устройство работает следующим образом. В исходном состоянии на корпусе контролируемого подшипника 3 закрепляют напротив друг друга в местах максимального и минимального нагружения соответственно рабочий 1 и компенсационный 2 идентичные датчики. Выходы датчиков 1 и 2 соединяют с идентичными блоками 4 и 5 обработки сигналов, пороги пропускания которых устанавливают в рабочих условиях при нормальном состоянит контролируемого подшипника 3 такиму, чтобы; сигналы проходили только через блок 4 обработки сигналов рабочего датчика 1 и не проходили через блок 5. Сигнал с выхода блока 4 проходит через линию б задержки на вход схемы 7 сравнения, не вызывая ее срабатывания, так как на втором входе схемы 7 сигнал отсутствует. При нарушении нормального состояния в процессе работы контролирь емого ПОДЕ ..пника амплитуда сигналов с датчиков . и 2 увеличивается, и появляются сигналы на выходах обоих блоков 4 и 5, -причем эти .сигналы имеют временный сдвиг, так как импульсы упругих волн формируются в месте наибольшего нагружения контролируемого подшипника 3 и достигают сначала датчика 1,а затем датчика 2.Кроме того, эти сигналы не одинаковыи по ..амплитуде j что связано с затуханием ультразвуковых колебаний в зависимости от габаритов контролируемого подшипника 3 и состава смазки. Время задержки сигнала линией б выбирают равньм временному сдвигу сигналов с датчиков .1 и 2, Благодаря этому на входы схемы 7 сравнения сигналы с блоков 4 и 5 поступают одновременно и вызывают ее.срабатывание, что является сигналом отклонения условий функционирования контролируемого подшипника 3 от нормальных, При возникновении сигналов помех последние проходят через блоки 4 и 5 одновременно без временного сдвига и один из них поступает непосредственно на вход схемы 7, а другой - через линшо б задержки, что не вызывает срабатывания схемы 7 и обеспечивает повышение достоверности контроля. Использование предлагаемого устройства для контроля работоспособности подшипника обеспечивает повы31128136«

шение достоверности контроля за сравненкя и применения идентичных :счет выполнения схемы временной се-.. датчиков сигналов акустического из лекции в виде линии задержки и схемы лучения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

| СПОСОБ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 2004 |

|

RU2262101C1 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 1994 |

|

RU2104519C1 |

| Способ измерения отклонений линейных размеров объектов и устройство для его осуществления | 1991 |

|

SU1798623A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351925C1 |

| Устройство для контроля качества изделий | 1985 |

|

SU1272374A1 |

| МОДУЛЬ РЕГИСТРАЦИИ АВАРИЙНОЙ СИТУАЦИИ | 2004 |

|

RU2298231C2 |

| КОМПЛЕКС ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ И ОПТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО КОМПЛЕКСА | 2012 |

|

RU2515957C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ДИСТАНЦИОННОГО КОНТРОЛЯ ОБЪЕКТОВ В СТАЦИОНАРНЫХ ХРАНИЛИЩАХ | 2012 |

|

RU2495489C1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2005 |

|

RU2299430C1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РА БОТОСПОСОБНОСТИ ПОдаиПНИКА, содержа щее рабочий и компенсационный датчи ки сигналов акустического излучения закрепляемые в процессе контроля на корпусе контролируемого подшипника, подключенные к выходам датчиков блоки обработки сигналов и соединенную с ними схему временной селекции, отличающееся тем, что,с целью повышения достоверности контроля, схема временной селекции выполнена в виде подключенной к выходу блока обработки сигналов рабочего датчика линии задержки и схемы сравнения, вход которой подключен к выходу линии задержки, а другой - к выходу блока обработки сигналов компенсационного датчика, а датчики выполнены идентичными и расположёны напротив друг друга.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Акустйкоэмиссионные приборы ядерной энергетики | |||

| М., 1980, с.73-74. | |||

Авторы

Даты

1984-12-07—Публикация

1983-04-22—Подача