Изобретение относится к области неразрушающего контроля (НК) материалов и изделий ультразвуковым (у.з.) методом и может быть использовано при ручном и автоматизированном у.з. контроле сварных соединений, листов, труб, рельсов и других изделий в машиностроении, на транспорте и в энергетике при их изготовлении и эксплуатации.

Заявляемое изобретение предназначено для создания дефектных ситуаций при проверке работоспособности, настройке и тестировании дефектоскопической аппаратуры ручного и автоматизированного (или механизированного) у.з. контроля металлоконструкций. Кроме того, изобретение может использоваться при обучении, поддержании навыков контроля, аттестации и инспекционного контроля процедуры НК и специалистов по ультразвуковой дефектоскопии.

В процессе настройки, проверки работоспособности ультразвуковой дефектоскопической аппаратуры широко используют способ имитации сигналов от потенциальных дефектов путем изготовления в образцах контролируемых изделий или в специально изготавливаемых (стандартных) образцах разнообразных отражателей в виде пропилов, сверлений или зарубок [1] с заданными акустическими характеристиками. Такие отражатели позволяют оперативно проверять работоспособность у.з. дефектоскопа, состоящего как минимум из электронного блока, акустического блока (у.з. преобразователя) и соединяющего их коаксиального кабеля, и настраивать чувствительность приемного тракта дефектоскопа на обнаружение дефектов определенного типоразмера.

Известен способ проверки работоспособности ультразвукового дефектоскопа по ГОСТ 14782 [2] и ГОСТ 18576 [3], заключающийся в том, что акустический блок проверяемого дефектоскопа устанавливают на стандартный образец, путем нанесения контактирующей жидкости на поверхность образца обеспечивают акустический контакт между образцом и акустическим блоком, излучают акустическим блоком дефектоскопа импульсные ультразвуковые колебания в образец, принимают отраженные от внутреннего отражателя в образце ультразвуковые колебания (эхо-сигналы), усиливают их, осуществляют временную селекцию и подают на индикаторы дефектоскопа, а о работоспособности дефектоскопа судят по срабатыванию его индикаторов.

Для реализации известного способа используют устройства, представляющие специальные стандартные (настроечные) образцы по ГОСТ 14782 [1, 2] из металла или органического стекла с внутренними отражателями в виде цилиндрических сверлений или пропилов.

Аналогичные образцы из металлов (сталь, алюминий) и органического стекла для проверки дефектоскопов применяют также все ведущие в мире фирмы в области неразрушающего контроля (Японии, США, Германии и т.д. [4, 5, 6]).

Чаще всего для проверки работоспособности ультразвукового дефектоскопа используют стандартный образец СО-2 по ГОСТ 14782 [2], представляющий собой образец из стали с рабочей и тыльной поверхностями и выполненными внутри образца отражателями в виде сквозных цилиндрических сверлений с заданными отражательными свойствами.

Известные способ и устройство предназначены для предварительной настройки ультразвукового импульсного дефектоскопа перед проведением контроля изделия и последующей периодической проверки работоспособности дефектоскопа в процессе выполнения контроля. При этом проверяется работоспособность всего электроакустического тракта дефектоскопа, включая генераторные узлы, пьезоэлектрический преобразователь (ПЭП) акустического блока, кабели, соединяющие ПЭП с электронным блоком, приемный тракт и индикаторы (ЭЛТ и звуковые) дефектоскопа.

В процессе поиска дефекта периодически приостанавливают контроль изделия, устанавливают акустический блок на стандартный образец, вновь добиваются получения эхо-сигнала от заданного отражателя и убеждаются в превышении им порогового уровня дефектоскопа. Тем самым производится периодическая проверка работоспособности дефектоскопа и соответствия им заданной чувствительности контроля. Причем проверка правильности настройки чувствительности и контроль работоспособности дефектоскопа должны производиться при каждом включении аппаратуры и не реже чем через каждые 30-240 мин непрерывной работы дефектоскопа (см., например, стр.15, п.3.6 ГОСТ 17410 [7]). Периодичность проверки определяется типом дефектоскопа, условиями контроля и устанавливается нормативно-технической документацией (НТД) на контроль.

Недостатками известного способа и устройства являются:

1. Низкая производительность контроля, обусловленная необходимостью установки акустического блока на образец, поиска максимума эхо-сигнала от заданного отражателя и т.п. Это требует значительных затрат времени (до 10-15% от времени контроля).

2. Низкая надежность контроля, вызванная зависимостью акустических свойств некоторых образцов (например, изготовленных из органического стекла) от температуры окружающей среды.

3. Неудобство в работе и низкая надежность контроля, связанная с тем, что металлические образцы имеют значительную массу (например, наиболее часто применяемый образец СО-2 имеет массу 2,8 кг). При работе в цеховых и полевых условиях это существенно повышает суммарную массу носимого комплекта дефектоскописта (дефектоскоп ≈ 5 кг, кабели и ПЭП ≈0,5 кг, емкость с контактирующей жидкостью ≈ 0,5 кг и металлический настроечный образец (или образцы) ≈ 2,8-5 кг). В результате оператор-дефектоскопист старается исключить из носимого комплекта настроечный образец и тем самым нарушает требования НТД на контроль, резко снижая надежность контроля.

4. Низкая производительность контроля, обусловленная тем, что известный способ не позволяет локализовать причину отказа дефектоскопа при отсутствии эхо-сигнала от отражателя в образце. В результате оператор тратит значительное время на определение возможного характера повреждения дефектоскопа и его устранение (например, на замену кабеля или ПЭП), что в целом снижает производительность контроля.

Таким образом, известные способы имитации дефектов для проверки (контроля) работоспособности у.з. дефектоскопа имеют низкую производительность и надежность контроля.

Более прогрессивными являются способы и устройства имитации дефектов (точнее, сигналов от дефектов), основанные на электрическом формировании эхо-сигналов.

Например, известны способ и устройство имитации дефектов при ультразвуковом контроле изделий по авт. свидетельству №1388789 [8], предназначенные для настройки и поверки дефектоскопов с непрерывным излучением упругих колебаний. За счет электрической имитации эхо-сигналов, их излучения в настроечный образец и последующего приема проверяется весь электроакустический тракт дефектоскопа, включая излучающую и приемную часть электронного блока дефектоскопа, соответствующих ПЭП и электрических кабелей, соединяющих ПЭП с электронным блоком. Однако недостатком известных способа и устройства является их применимость только для дефектоскопов с непрерывным излучением у.з. колебаний и обработки сигналов на базе эффекта Доплера. Известные решения не могут быть применены при контроле работоспособности наиболее распространенных в мировой практике ультразвуковых дефектоскопов с импульсным излучением ультразвуковых колебаний и имеют ограниченную область применения.

Известен способ имитации дефектоподобных сигналов по патенту №2104519 [9], заключающийся в том, что акустический блок проверяемого дефектоскопа устанавливают на рабочую поверхность настроечного образца, обеспечивают акустический контакт между блоком и образцом (путем нанесения контактирующей жидкости между ними), в процессе работы дефектоскопа излучают импульсные ультразвуковые колебания в образец, эти колебания принимаются дополнительным (образцовым) преобразователем, установленным на тыльной стороне образца, и индицируют факт приема, задерживают на определенное время принятые колебания, с помощью задержанных колебаний вторично формируют ультразвуковые колебания и излучают их из образца с помощью того же преобразователя. В зависимости от реализуемого дефектоскопом метода излучают или прерывают излучаемые из образца колебания. Эти колебания принимают акустическим блоком дефектоскопа, усиливают их, осуществляют временную селекцию и подают на индикаторы дефектоскопа, причем время задержки выбирают исходя из расчета попадания излучаемых колебаний в рабочую временную зону дефектоскопа, а амплитуду излучаемых из образца колебаний выбирают выше порогового уровня дефектоскопа. О работоспособности дефектоскопа судят по срабатыванию индикатора устройства (настроечного образца) и индикаторов дефектоскопа. Образец выполняют из звукопроводного материала (на основе акрильных пластмасс или полимеров), а образцовый электроакустический преобразователь закрепляют (приклеивают) к тыльной стороне образца.

Реализация известного способа с помощью устройства по патенту №2104519 [9] показывает, что способ обладает следующими положительными свойствами:

- проверяется работоспособность всего электроакустического тракта дефектоскопа: генератора зондирующих импульсов, входных и выходных разъемов, кабелей, ПЭП, приемного тракта и индикаторов (ЭЛТ или жидкокристаллического и звукового);

- настроечный образец (комплект акустической платы и электронного блока) имеет массу, существенно меньшую, чем типовые стандартные образцы из металла (СО-2), и практически не увеличивает массу носимого комплекта дефектоскопа.

В то же время известный способ [9] снижает производительность контроля, так как для проверки работоспособности дефектоскопа так же, как при использовании стандартных образцов по ГОСТ, необходимо периодически приостанавливать контроль изделия и устанавливать акустический блок на настроечный образец.

Кроме того, условия выполнения рабочего контроля изделия и условия проведения проверки работоспособности изделия не адекватны. Как правило, у.з. контроль изделия производится в процессе перемещения акустического блока (рабочего ПЭП) дефектоскопа по заданной траектории (при сканировании) по поверхности изделия (чаще всего, металлического), т.е. в динамических условиях. Проверка же работоспособности дефектоскопа известным способом моделирования дефектных сигналов производится при неподвижном акустическом блоке на настроечном образце, выполненном из иного материала, чем контролируемое изделие. При этом, естественно, условия обеспечения акустического контакта между блоком преобразователей (ПЭП) дефектоскопа и поверхностью настроечного образца в стационарных условиях (ПЭП - пластмасса - статика) иные, чем в процессе проведения контроля изделия (ПЭП - металл - динамика) как за счет различных условий смачиваемости контактирующих поверхностей, так и за счет динамики затекания контактирующей жидкости. В результате условия имитации сигналов от «дефекта» и итоги проверки работоспособности дефектоскопа известным способом могут быть не достоверными, что приводит к снижению надежности и достоверности контроля изделия.

Наиболее близкими к заявляемым способу и устройству, принятыми за прототип, являются способ и устройство моделирования дефектной ситуации при ультразвуковом контроле изделий по свидетельству на полезную модель №5651 [10], заключающийся в том, что предварительно на поверхность контролируемого изделия, противоположной поверхности сканирования, при поиске дефектов (на тыльную сторону изделия) устанавливают (закрепляют) электроакустический преобразователь устройства, обеспечивают акустический контакт между преобразователем и изделием, акустическим блоком рабочего дефектоскопа излучают у.з. колебания в изделие, преобразователем устройства с тыльной стороны принимают эти колебания, усиливают, нормализуют и задерживают принятые колебания на заданную величину, генерируют, этим же преобразователем устройства переизлучают у.з. колебания в направлении акустического блока дефектоскопа и принимают их акустическим блоком дефектоскопа.

Для реализации способа используют известное устройство моделирования дефектной ситуации при ультразвуковом контроле (по существу - имитатор сигналов от дефекта) [10], содержащее последовательно соединенные электроакустический преобразователь, управляемый двухпозиционный коммутатор, усилитель, нормализатор импульсов, линию задержки с регулятором времени задержки, генератор импульсов с регулятором амплитуды, причем выход генератора соединен со вторым выходом двухпозиционного коммутатора, мультивибратор, включенный между выходом нормализатора импульсов и управляющим входом коммутатора, а преобразователь снабжен узлом закрепления на контролируемом изделии с возможностью перестановки на другое место изделия.

Известные способ и устройство позволяют имитировать сигналы от дефектов непосредственно в контролируемом изделии в процессе неразрушающего контроля. Причем благодаря наличию определенной диаграммы направленности у акустического блока дефектоскопа и преобразователя имитатора (устройства) в процессе нахождения их в общей зоне производится взаимный прием и излучение у.з. колебаний. При этом формируется группа эхо-сигналов, аналогичных сигналам от реальных дефектов. Временное положение генерируемых имитатором сигналов и их амплитуда (эквивалентная площадь моделируемых дефектов) устанавливаются регуляторами имитатора в широком диапазоне.

Однако известный способ и устройство обладают недостатками, сужающими область их применения и снижающими, в результате, достоверность и надежность у.з. контроля изделий. Это связано с тем, что время задержки линии задержки имитатора не может быть установлено менее чем двойное время пробега у.з. колебаний через всю толщину (высоту) контролируемого изделия. При этом имеется возможность моделировать (имитировать) эхо-сигналы, обнаруживаемые только однократно-отраженным у.з. лучом дефектоскопа, или сигналы от дефектов, залегающих на противоположной поверхности изделия.

В то же время большая часть дефектов при ультразвуковом контроле изделий обнаруживается прямым (m=0) у.з. лучом акустического блока дефектоскопа1 (1При наклонном вводе ультразвуковых колебаний ультразвуковые лучи, распространяющиеся от точки ввода до противоположной поверхности изделия, принято называть прямым (m=0) лучом, переотраженные от противоположной поверхности - однократно-отраженным (m=1) ультразвуковым лучом [1, 13, 15]).

Кроме того, при реализации известного способа и устройства моделирования дефектной ситуации при недостаточной чувствительности приемного тракта проверяемого дефектоскопа (его неправильной настройки) или по другим причинам (например, нестабильный акустический контакт) могут отсутствовать имитируемые сигналы, что резко снижает эффективность моделирования сигналов и как следствие снижает надежность и достоверность у.з. контроля изделий, так как при этом отсутствует возможность установления факта имитации сигналов от «дефекта» и дифференциации причин отсутствия ожидаемых импульсов.

Таким образом, известный способ и устройство имитации дефектов при ультразвуковом контроле изделий, принятые за прототип, имеют ограниченную область применения, снижают достоверность и надежность контроля.

Заявляемое изобретение направлено на решение задачи повышения надежности и производительности контроля, на расширение области применения.

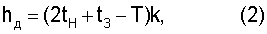

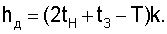

Поставленная задача достигается тем, что в способе имитации дефектов при ультразвуковом контроле изделий, заключающемся в том, что в процессе проведения контроля акустическим блоком дефектоскопа периодически излучают импульсные ультразвуковые колебания в изделие, эти колебания принимают электроакустическим преобразователем имитатора с тыльной стороны изделия, задерживают принятые колебания на заданную величину, задержанный на эту величину синхроимпульс запускает генератор импульсов, имитирующий эхо-импульсы, амплитуда которых может регулироваться с помощью регулятора амплитуды пропорционально эквивалентной площади моделируемого дефекта, формируемые генератором импульсов электрические колебания поступают в преобразователь, из которого ультразвуковые колебания проходят в изделие, после чего их принимают акустическим блоком дефектоскопа, причем формируемые генератором импульсов электрические колебания поступают на дополнительный второй преобразователь имитатора, при имитации дефектов, обнаруживаемых в процессе контроля прямым ультразвуковым лучом, время задержки tз линии задержки выбирают в пределах

где Т - период следования зондирующих импульсов дефектоскопа;

tН - время пробега ультразвуковых колебаний по высоте (толщине) изделия, а глубину залегания hд имитируемого дефекта определяют из выражения

где k=(ctcosα)/2 - для наклонных ПЭП и k=с1/2 - для прямых (α=0),

ct и с1 - скорости распространения ультразвуковых колебаний для поперечной и продольной волны соответственно.

Дополнительно при приеме ультразвуковых колебаний электроакустическим преобразователем имитатора индицируют факт этого приема, по которому судят о нахождении (проходе) акустического блока дефектоскопа над зоной локации преобразователя имитатора, и косвенно - о работоспособности излучающей части дефектоскопа.

Предлагаемый способ реализуют с помощью имитатора дефектов при ультразвуковом контроле изделий, содержащего электроакустический преобразователь с узлом закрепления его на поверхности контролируемого изделия, последовательно соединенные усилитель, нормализатор импульсов, линию задержки с регуляторами времени задержки, генератор импульсов с регулятором амплитуды, причем имитатор дополнительно снабжен вторым электроакустическим преобразователем, размещенным на поверхности изделия совместно с первым преобразователем, первый электроакустический преобразователь соединен с входом усилителя, выход генератора импульсов соединен со вторым электроакустическим преобразователем и, дополнительно, выход линии задержки соединен с управляющим входом усилителя, а к выходу нормализатора подключен индикатор принятых сигналов.

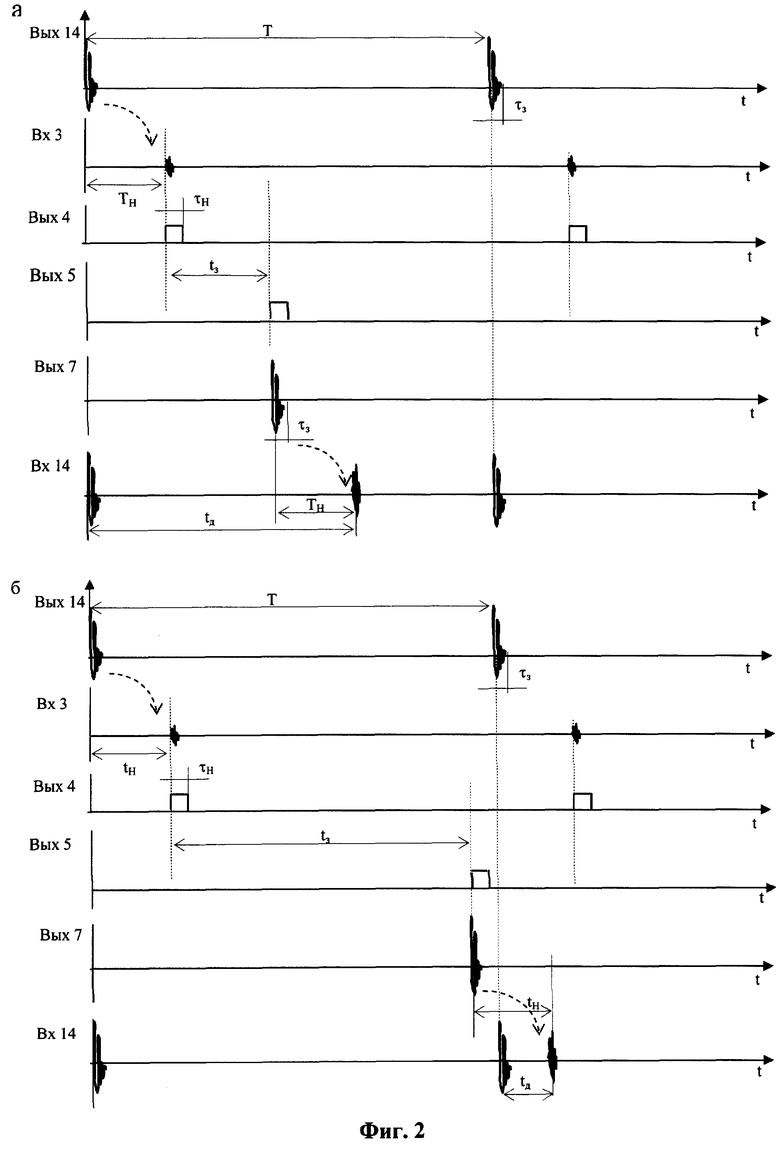

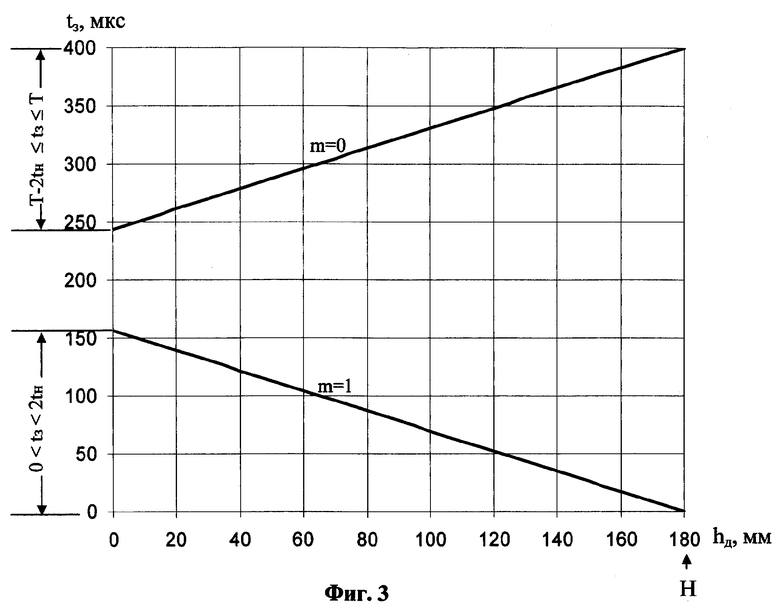

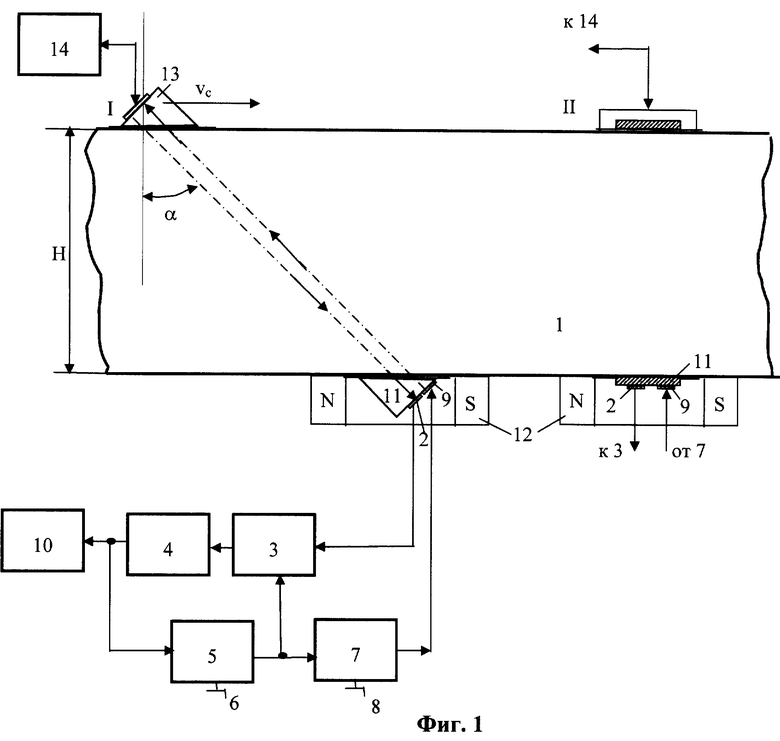

На фиг.1 представлена функциональная схема имитатора дефектов при у.з. контроле изделий; на фиг.2 - временные диаграммы, поясняющие принцип работы устройства, на фиг.3 - график, позволяющий определять необходимую величину задержки имитатора для имитации дефектов на заданной глубине контролируемого изделия.

Имитатор дефектов при ультразвуковом контроле изделий состоит (фиг.1) из установленного на поверхности контролируемого изделия 1, противоположной (тыльной) поверхности сканирования при поиске дефектов, электроакустического преобразователя 2, соединенного с электронным трактом, состоящим из последовательно соединенных усилителя принятых сигналов 3, нормализатора импульсов 4, регулируемой линии задержки 5 с регулятором времени задержки 6, генератора импульсов 7 с регулятором амплитуды 8 и второго электроакустического преобразователя 9, причем выход линии задержки 5 дополнительно подключен к управляемому входу усилителя 3, к выходу нормализатора 4 подключен индикатор 10 принятых сигналов, преобразователи 2 и 9 установлены на призме или протекторе 11 и имеют узел закрепления 12. При проведении ультразвукового контроля изделия 1 акустический блок 13 дефектоскопа 14 устанавливают на поверхность изделия и производят сканирование (перемещение акустического блока по заданной траектории) и по срабатыванию индикаторов и регистраторов дефектоскопа судят об обнаружении дефекта (несплошности) в изделии и (или) имитируемых устройством сигналов (см. фиг.2), идентичных сигналам от дефектов.

Имитатор дефектов при ультразвуковом контроле изделий многоканальным (N каналов) ультразвуковым дефектоскопом содержит N преобразователей 2 и 9 и соответствующее количество электрических трактов.

В основу действия заявляемого устройства положен принцип электроакустического формирования и излучения "эхо-сигналов" от квазиотражателей, причем временное положение и амплитуда электрически генерируемых колебаний соответствует эхо-сигналу от характерных отражателей в изделиях. Кроме того, формирование ультразвуковых колебаний - эквивалентов акустических эхо-сигналов от отражателей происходит только тогда, когда происходит прием зондирующих колебаний от акустического блока рабочего дефектоскопа. В результате имеется возможность полностью имитировать процесс обнаружения реальных дефектов или моделей типовых отражателей в виде зарубок, пропилов и сверлений. Причем индикация факта приема зондирующих колебаний дефектоскопа устройством позволяет диагностировать и частично локализовать причину неисправности при отсутствии "эхо-сигналов" на экране ЭЛТ (визуальном индикаторе) и регистраторе дефектоскопа и при отсутствии срабатывания пороговых индикаторов прибора.

Заявляемый способ имитации дефектов при ультразвуковом контроле изделий с помощью заявляемого устройства (имитатора дефектов) реализуют следующим образом (см. фиг.1 и 2). При включении у.з. дефектоскопа 14 излучаемые акустическим блоком 13 у.з. колебания в процессе сканирования вводятся в контролируемое изделие 1 и, распространяясь через толщу изделия (толщиной Н), попадают на электроакустический преобразователь 2, который предварительно с помощью узла 12 закреплен на поверхности изделия 1 со стороны, противоположной поверхности сканирования (см. фиг.1), с обеспечением акустического контакта между преобразователем 2 и поверхностью изделия 1. Принятые преобразователем 2 у.з. колебания усиливаются усилителем 3 и нормализуются (по амплитуде и длительности) нормализатором 4 (см. фиг.2). Данный импульс в дальнейшем используется в качестве синхроимпульса, включающего индикатор 10, и поступает на вход линии задержки 5. Величина времени задержки tз устанавливается предварительно с помощью регулятора времени задержки 6 пропорционально времени распространения у.з. колебаний в контролируемом изделии до моделируемого дефекта и обратно. Задержанный на эту величину синхроимпульс запускает генератор импульсов 7 (имитатор эхо-импульсов). Амплитуда этих импульсов может регулироваться с помощью регулятора амплитуды 8 пропорционально эквивалентной площади (размеру) моделируемого дефекта. Формируемые генератором 7 электрические колебания поступают на преобразователь (в частном случае, на пьезопластину) 9. У.з. колебания, вырабатываемые этим преобразователем, через призму (при наклонном вводе) или протектор (при нормальном вводе) 11 и контактирующую смазку (не показано) проходит в изделие 1 и, распространяясь по нему, принимаются акустическим блоком 13 дефектоскопа 14. В результате на экране и на дефектограмме дефектоскопа формируется эхо-импульс, временные и амплитудные параметры которого определяются регулятором времени задержки 6 и регулятором амплитуды 8 устройства и могут быть установлены полностью идентичными параметрам эхо-сигналов от моделируемого отражателя (дефекта или типовой модели дефекта). В зависимости от типа и глубины залегания имитируемого дефекта время задержки линии 5 выбирают следующим образом:

- при моделировании ситуации, когда имитируемый дефект выявляется прямым (m=0) у.з. лучом дефектоскопа, время задержки линии выбирают во временной зоне

T-2tH≤tз≤T,

определяя при этом «глубину залегания» имитируемого дефекта по формуле (2)

hд=(2tH+tз-T)k;

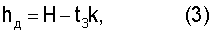

- при моделировании с помощью заявляемого устройства дефектной ситуации, когда имитируемый дефект выявляется дефектоскопом однократно-отраженным (m=1) от противоположной (тыльной) стороны изделия у.з. лучом, время tз линии задержки 7 выбирают в пределах от 0 до времени 2tН, определяя при этом «глубину залегания» имитируемого дефекта hд=Н-tзk.

Реализация заявляемого устройства не вызывает затруднений, т.к. все основные узлы электронного тракта устройства являются известными радиотехническими устройствами.

Усилитель 3 может быть выполнен по типовой схеме серийного дефектоскопа (например, усилителя высокой частоты и амплитудного детектора дефектоскопа УД2-12 [11]), нормализатор 4 - в виде ждущего мультивибратора с выходным импульсом с постоянными параметрами (например, с амплитудой выходного импульса 5 В и длительностью 4 мкс). Так как импульс, формируемый нормализатором после задержки линией 5, используется для блокировки усилителя в момент излучения вторичных у.з. колебаний преобразователем 9, то целесообразно, чтобы длительность импульса нормализатора была сравнима (равна) длительности излучаемых имитатором колебаний. Линия задержки 5 может быть выполнена в виде известного ждущего мультивибратора с регулируемой длительностью импульса и дифференциальной цепочки с ограничителем, выделяющим задний фронт импульса мультивибратора. Генератор импульсов 7 может быть выполнен по классической схеме генератора с контуром ударного возбуждения [11] с регулируемой амплитудой зондирующих импульсов или же, в простейшем случае, в виде генератора прямоугольных импульсов с длительностью последних 0,5-1 мкс. В любом случае происходит более или менее эффективное возбуждение пьезопластины 9 и излучение у.з. колебаний в образец 1. Как следует из фиг.1, в качестве управляющего сигнала усилителя 3 используется выходной сигнал линии задержки 5: при отсутствии импульса на выходе линии задержки, а значит, и изучаемых колебаний (импульс на выходе отсутствует) - усилитель 3 работает в обычном режиме (режим приема и усиления сигналов); при генерации импульса - усилитель 3 подзапирается (коэффициент усиления близок к нулю) или полностью отключается. Такое управление можно осуществить многими известными способами, например, установив в цепь питания усилителя аналоговый мультиплексор, осуществляющий отключение напряжение питания при поступлении управляющего напряжения (см., например, стр. 79-80 книги [12]). Возможен и другой вариант блокировки усилителя 3 в момент излучения импульсов генератора 7. В качестве управляющего (блокирующего) напряжения усилителя 3 можно использовать и непосредственно импульс генератора 7. Поэтому отличительный признак - «дополнительная связь между трактом (последовательно соединенными усилителем, нормализатором, линии задержки, генератором) и управляющим входом усилителя» включен в зависимый пункт формулы заявляемого изобретения. При реализации способа важно лишь обеспечить исключение ложного срабатывания приемного тракта имитатора от собственного, формируемого генератором 7, импульса, так как мощность излучения (амплитуда, длительность) у.з. колебаний, переизлучаемых имитатором (генератором 7 и преобразователем 9) через определенное время после приема зондирующих колебаний дефектоскопа, сравнима (одного порядка) с аналогичной мощностью у.з. колебаний, периодически излучаемых дефектоскопом 14.

В качестве индикатора 10 устройства целесообразно использовать световой (или звуковой) индикатор, например типовой светодиод с зеленым свечением. Причем во многих случаях целесообразно использовать индикатор с фиксацией результата срабатывания (например, на основе известного триггера, принимающего одно из устойчивых состояний (0 или 1) при поступлении входного напряжения). В качестве электроакустического преобразователя 9 так же, как и преобразователя 2, могут быть использованы пьезоэлектрические (ПЭП) или электромагнитно-акустические (бесконтактные - ЭМА) преобразователи [1, 13].

На фиг.1 приведены два варианта конструкции преобразователей 2 и 9 на основе пьезоэлементов:

- вариант I - обеспечивающий наклонный ввод у.з. колебаний и имеющий кроме пьезоэлементов 2 и 9 наклонную призму 11 (например, из оргстекла); такие преобразователи осуществляют эффективный прием и излучение сдвиговых (поперечных) у.з. колебаний в изделии;

- вариант II - обеспечивающий прямой (нормальный к поверхности сканирования изделия) прием и ввод продольных у.з. колебаний в изделие и состоящий из пьезоэлементов 2 и 9 и протектора 11.

Использование того или иного варианта преобразователей в устройстве определяется принятой технологией контроля изделий, на которых планируется использовать заявляемое устройство. Естественно, в общем случае, призмы (протекторы) 11 могут быть отдельными для каждой пьезопластины (2 и 9).

При изготовлении преобразователей 2 и 9 необходимо учитывать, чтобы они обеспечивали соответствующие диаграммы направленности, чувствительность (преобразователь 2) и интенсивность излучаемых колебаний (преобразователь 9), сравнимые с аналогичными характеристиками рабочих преобразователей акустического блока 13, используемых при контроле изделий. В отечественной промышленности в основном в рабочих преобразователях используют круглые пьезопластины диаметром 12 мм или прямоугольные 6×9 или 9×12 мм. Поэтому в качестве приемного преобразователя 2 целесообразно использовать пластину размерами 6×9 мм, а в качестве излучающего преобразователя 9 аналогичную пластину с такими же размерами, расположенную рядом (на расстоянии 1,5-3 мм), например, из пьезокерамики ЦТС-19. Для обеспечения соответствия точек ввода (приема) и излучения при генерации моделируемых сигналов в качестве преобразователей 2 и 9 возможно использование известных преобразователей, состоящих из концентрически расположенных пьезопластин в виде кольца и диска [14].

Варианты узла закрепления 12 преобразователей 2 и 9 на тыльной стороне контролируемого изделия в зависимости от производственных условий могут быть различными. Для этих целей возможно применение известных вариантов закрепления объекта с массой 7-50 г (масса электроакустических преобразователей 2 и 9) на металлической поверхности с помощью магнитов (фиг.1), вакуумной присоски, путем приклеивания или с помощью специальных механических приспособлений (скоб, струбцин и т.п.). При реализации способа целесообразно, чтобы принятый способ закрепления обеспечивал оперативную (с минимальной затратой времени) переустановку преобразователей 2 и 9 в любую точку изделия на поверхности, противоположной поверхности сканирования (поверхности, по которой перемещают акустический блок дефектоскопа в процессе поиска дефектов в изделии 1). Это позволяет имитировать дефекты скрытно от инспектируемого (или аттестуемого) оператора и повышает эффективность моделирования дефектов для указанных целей.

Особенностью заявляемых способа и устройства, выгодно отличающихся их от прототипа, является возможность имитации дефектов, расположенных по всей высоте контролируемого изделия при контроле как прямым (m=0), так и однократно (m=1) или многократно (m=2,3...) отраженными внутри изделия у.з. лучами (см. фиг.2а и 2б). Это достигается новыми узлами и связями в устройстве: наличием второго электроакустического преобразователя 9, работающего в режиме излучения, и блокировкой усилителя 3 в момент излучения имитируемых колебаний (фиг.1). При раздельном режиме работы приемного преобразователя 2 и излучающего преобразователя 9 становится возможным установление времени задержки линии задержки 5 больше, чем время цикла излучения-приема у.з. колебаний дефектоскопа. При необходимости моделирования сигналов от дефекта, залегающего в толще изделия и обнаруживаемого дефектоскопом прямым (m=0) у.з. лучом, время задержки линии 5 с помощью регулятора времени задержки 6 можно установить таким, что оно заходит в следующий цикл излучения-приема, но завершается до принятия сквозного сигнала от дефекта преобразователем 2 (см. фиг.2б).

Выражения, по которым устанавливается время задержки линии 5 при имитации эхо-сигналов от дефектов, залегающих в толще контролируемого изделия, при обнаружении их прямым (m=0) и однократно отраженным (m=1) у.з. лучом (для уменьшения объемов выкладок ограничимся только наиболее часто применяемыми на практике указанными случаями) получены автором на основе логических действий (см. фиг.2) и геометрических построений. Принцип моделирования сигналов при (m=2, 3 и т.д.) аналогичный.

Действительно, при изменении времени задержки tз в пределах от 0 до времени 2tН происходит имитация эхо-сигналов от дефектов, обнаруживаемых однократно отраженным (m=1) у.з. лучом, залегающих в толще изделия (толщиной Н). При этом глубина залегания hд имитируемого дефекта

где k=(ctcosα)/2 - для наклонных ПЭП и k=c1/2 - для прямых (α=0),

ct и с1 - скорости распространения ультразвуковых колебаний для поперечной и продольной волны соответственно.

При установке времени задержки tз=0 принятый преобразователем 2 от дефектоскопа сигнал немедленно переизлучается генератором 7 и преобразователем 9 в изделие 1 в сторону акустического блока 13 дефектоскопа (время пробега электрических сигналов от входа усилителя 3 до выхода генератора 7 ввиду малости значений здесь не рассматривается). На экране дефектоскопа при этом отображается сигнал (имитируемый эхо-импульс), отстоящий от зондирующего импульса дефектоскопа на временной интервал tд, соответствующий двойному пробегу у.з. колебаний по толще контролируемого изделия (см. диаграмму Вх.14 на фиг.2а). Например, при наклонном вводе у.з. колебаний в изделие под углом α и скорости распространения у.з. колебаний в изделии ct время tд=2tН=2H/(ctcosα) соответствует временному положению эхо-сигнала, залегающему на глубине Н, т.е придонному дефекту или трещине, распространяющейся от тыльной поверхности в глубь изделия (времена пробега уз. колебаний по призмам преобразователей дефектоскопа и имитатора здесь также не учтены, т.к. они имеют незначительную величину (1-3 мкс) и могут быть компенсированы при первоначальной настройке дефектоскопа).

При установке времени задержки tз=2tН принятый преобразователем 2 от дефектоскопа сигнал переизлучается генератором 7 и преобразователем 9 в изделие 1 в сторону акустического блока 13 дефектоскопа через время 2tН и на экране дефектоскопа появляется на временном интервале от зондирующего импульса дефектоскопа, равной 4tН (время пробега у.з. колебаний по толщине изделия от акустического блока дефектоскопа до преобразователя 2, плюс время задержки линии задержки 5 и плюс время пробега по толще изделия в обратном направлении от преобразователя 9 до акустического блока 13 дефектоскопа). При этом глубина залегания имитируемого дефекта в соответствии с (3) составит hд=Н-tзk=Н-2tH(ctcosα)/2=Н-Н=0, т.е. соответствует приповерхностному дефекту (например, трещина, развивающаяся от поверхности сканирования при обнаружении ее дефектоскопом однократно отраженным у.з. лучом). При любом другом положении времени задержки в указанных пределах от 0 до 2tН моделируемые дефекты (как бы) находятся внутри контролируемого изделия.

Имитация дефектов, обнаруживаемых прямым у.з. лучом, происходит более сложным образом и становится возможной, если время задержки tз линии задержки 5 установить в пределах (см. фиг.2)

При этом имитируемый сигнал появляется в следующем цикле излучения-приема у.з. колебаний дефектоскопа, а глубину залегания имитируемого дефекта можно определить по выражению

При этом, естественно, временной интервал от моделируемого дефекта tд также отсчитывается от зондирующего импульса следующего цикла излучения-приема дефектоскопа (см. диаграмму Вх.14 на фиг.2б).

Для упрощения в практических условиях расчет требуемых времен задержки имитатора при моделировании конкретных дефектов, залегающих на определенных глубинах от поверхности сканирования, целесообразно воспользоваться заранее рассчитанной диаграммой по выражениям (2) и (3). Для примера на фиг.3 приведена диаграмма применительно к у.з. контролю железнодорожных рельсов типа Р-65 (высота Н=180 мм) ультразвуковой установкой автомотрисы дефектоскопной с частотой посылок зондирующих импульсов F=2500 Гц (период следования Т=400 мкс) и с углом ввода у.з. колебаний в контролируемый рельс α=45° [15]. При этом скорость распространения поперечных (сдвиговых) у.з. колебаний в материал рельса составляет сt =3,26 мм/мкс. Видно, что по полученным кривым можно оперативно определять как глубину залегания моделируемого дефекта при установленном значении времени задержки имитатора, так и необходимое время задержки имитатора при желании смоделировать эхо-сигналы от конкретного дефекта, залегающего на определенной глубине в изделии. Причем эти данные можно получить как при имитации обнаружения дефектов прямым (на фиг.3 кривая m=0) у.з. лучом, так и при «выявлении» моделируемого дефекта однократно-отраженным лучом (на фиг.3 кривая m=1).

Имитатор дефектов, реализующий предлагаемый способ, можно выполнить в нескольких модификациях:

1. В виде единого электронно-акустического блока с узлом для прикрепления блока к тыльной поверхности контролируемого изделия.

2. В виде электронного блока с пультом управления и выносным преобразователем с узлом для прикрепления его к тыльной стороне изделия.

3. В виде одного многоканального электронного моноблока с несколькими электроакустическими преобразователями, каждый со своими или общим узлами крепления.

Макеты заявляемых устройств, изготовленные при участии автора, показывают, что предлагаемый способ и устройство имитации дефектов имеют широкую область применения и могут быть использованы при настроечном и инспекционном контроле железнодорожных рельсов, труб, листового проката и т.п. Являясь основой электронного стандартного образца, заявляемое техническое решение в будущем при решении ряда технических задач и организационных проблем может полностью заменить настроечные образцы из металлов и других материалов. Такие устройство и способ могут найти широкое применение при метрологическом обеспечении ультразвукового оборудования не только в дефектоскопии, но и в других областях техники, в том числе и в медицине.

Таким образом, использование отличительных признаков способа, а именно переизлучение ультразвуковых колебаний вторым преобразователем и установка времени задержки линии в расчетном временном интервале, позволяют излучать у.з. колебания даже в другом цикле-излучении приема дефектоскопа, моделируя сигналы от дефектов, обнаруживаемых прямым у.з. лучом и залегающих по всей высоте изделия. Кроме того, индикация факта приема излученных дефектоскопом колебаний позволяет достоверно знать о выполненной процедуре проверки даже при отказе или недостаточной чувствительности приемного тракта дефектоскопа при инспекционной проверке процедуры дефектоскопирования. Следовательно, поставленные при создании изобретения задачи повышения достоверности контроля и расширения области применения полностью решены.

Источники информации

1. Неразрушающий контроль: Справочник: В 7 т. Под общ. ред. В.В.Клюева. Т.3.: Ультразвуковой контроль. /И.Н.Ермолов, Ю.Ланге. - М.: Машиностроение, 2004. - 835 с.

2. ГОСТ 14782. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

3. ГОСТ 18576. Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые.

4. Проспект фирмы TOKIMEC (Япония). Cat. №895-1-J0601-1S-F.

5. Проспект фирмы США "PANAMETRICS" № Р393. Ultrasonic Transdusers for nondestructive testing, стр. 28 и 29 Calibration blocks. NDT Division, 221 Crescent Street Waltman, MA 02154 U.S.A. 4/93r.

6. Проспект фирмы Krautkramer Gerate - KATALOG. BL2/1 (5/79).

7. ГОСТ 17410. Контроль неразрушающий. Трубы металлические бесшовные цилиндрические. Методы ультразвуковой дефектоскопии.

8. А/с СССР №1388789 (G 01 N 29/04). А.К.Гурвич, А.А.Марков и др. Ультразвуковой дефектоскоп. Опуб. 15.04.88. Бюл. изобр. № 14.

9. Патент РФ №2104519 C1 (G 01 N 29/04). Марков А.А., Миронов Ф.С. и др. Способ и устройство контроля работоспособности ультразвукового дефектоскопа. Опуб. 10.02.98. Бюл. №4, 11 с.

10. Свидетельство на полезную модель № 5651 U1 (G 01 N 29/04). Марков А.А., Миронов Ф.С. Устройство моделирования дефектной ситуации при ультразвуковом контроле изделий. Опуб. 16.12.97. Бюл. №12.

11. Дефектоскоп ультразвуковой УД2-12 (2.1.). Руководство по эксплуатации. Приложение 4.ШЮ2.068.136РЭ1. г.Кишинев, ВНИИНК, 1986.

12. Электронные промышленные устройства. В.И.Васильев и др. М.: Высш. школа, 1988 - 303 с. (см. стр.79-80).

13. Неразрушающий контроль. В 5 кн. Кн. 2. Акустические методы контроля /И.Н.Ермолов, Н.П.Алешин, А.И.Потапов; Под. ред. В.В.Сухорукова. - М.: Высш. школа, 1991 - 283 с.: ИП.

14. Гурвич А.К., Ермолов И.Н. Ультразвуковой контроль сварных швов. Киев: Техника, 1972, см. стр. 69-73.

15. Марков А.А., Шпагин Д.А. Ультразвуковая дефектоскопия рельсов. С.-Петербург: Образование-Культура. 1999. - 230 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 2004 |

|

RU2262101C1 |

| СПОСОБ ПОВЕРКИ УЛЬТРАЗВУКОВЫХ ЭХО-ИМПУЛЬСНЫХ ПРИБОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087908C1 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 1994 |

|

RU2104519C1 |

| Способ высокоскоростной ультразвуковой дефектоскопии с использованием эффекта Доплера | 2019 |

|

RU2720043C1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| Способ ультразвукового контроля зоны болтовых стыков рельсов | 2022 |

|

RU2791145C1 |

| Ультразвуковой дефектоскоп | 1982 |

|

SU1035506A1 |

| Ультразвуковой способ определения параметров поверхности катания головки рельса и глубины залегания продольных трещин | 2022 |

|

RU2788475C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ РЕЛЬСА | 2017 |

|

RU2652511C1 |

| Способ настройки чувствительности ультразвукового дефектоскопа | 2019 |

|

RU2726277C1 |

Использование: для имитации дефектов при ультразвуковом контроле изделий. Сущность: заключается в том, что акустическим блоком дефектоскопа периодически излучают импульсные ультразвуковые колебания в изделие, эти колебания принимают электроакустическим преобразователем имитатора с тыльной стороны изделия, задерживают принятые колебания на заданную величину, задержанный на эту величину синхроимпульс запускает генератор импульсов, имитирующий эхо-импульсы, амплитуда которых может регулироваться с помощью регулятора амплитуды пропорционально эквивалентной площади моделируемого дефекта, формируемые генератором импульсов электрические колебания поступают в преобразователь, из которого ультразвуковые колебания проходят в изделие, после чего их принимают акустическим блоком дефектоскопа, при этом формируемые генератором импульсов электрические колебания поступают на второй преобразователь имитатора, причем при имитации дефектов, обнаруживаемых в процессе контроля прямым ультразвуковым лучом, время задержки tз линии задержки выбирают в пределах

T-2tH≤tз≤T,

где Т - период следования зондирующих импульсов дефектоскопа;

tН - время пробега ультразвуковых колебаний по высоте (толщине) изделия.

Технический результат: повышение надежности и производительности контроля. 2 н. и 3 з.п. ф-лы, 3 ил.

T-2tH≤tз≤T,

где Т - период следования зондирующих импульсов дефектоскопа;

tН - время пробега ультразвуковых колебаний по высоте (толщине) изделия, а глубину залегания hд имитируемого дефекта определяют из выражения

hд=(2tH+tз-T)k,

где k=(ctcosα)/2 - для наклонных ПЭП и k = c1/2 - для прямых (α=0);

ct и с1 - скорости распространения ультразвуковых колебаний для поперечной и продольной волны соответственно.

| ВАЛЬЦЫ ДЛЯ МЫТЬЯ ВОЛОКНИСТЫХ РАСТЕНИЙ | 1926 |

|

SU5651A1 |

| Устройство для имитации эхо-импульсов ультразвукового дефектоскопа | 1981 |

|

SU978037A1 |

| Имитатор дефектов к ультразвуковому дефектоскопу | 1981 |

|

SU970210A1 |

| US 3975939 A, 24.08.1976 | |||

| JP 2001141708 A, 25.05.2001. | |||

Авторы

Даты

2006-06-20—Публикация

2004-09-29—Подача