Изобретение относится к восстановлению железной руды до губчатого жедеза. , .

Получение губчатого железа в обычftOM вертикальном шахтном реакторе с 15 Лодвижным слоем состоит из двух основных операций: восстановления руды с : помощью подходящего горячего восстаноБитэльного газа в восстановительной зоне реактора и последующего охлаж- 10 дения образуницегося губчатого железа с помощью газообразного охлаждающего агента в охлаждающей зоне реактора. Восстановительным газом обычно служит газ, состоящий главным обраг 15 i зом из окиси углерода и водорода, вво. димый в реактор при температурах в . пределах 850-1100°С, предпочтительно 900-1000°С. Горячий восстановительный -аз можно вводить в реактор в ниж- 20 ней части восстановительной зоны и пропускать снизу вверх через реактор противотоком по отношению к опускающейся сверху вниз руде,, или альтернативно, горячий восстановительный 25 газ можно вводить в верхней части восстановительной зоны и направлять его в одном направлении с передвигающейся сверху вниз рудой. В технике общеизвестно охлаждение губчатого железа зо путем ввода охлаждающегося газа при относительно низкой температуре в охлаждающую зону реактора и пропускания охлаждающего газа снизу вверх через реактор, в результате чего темпегратура охлаждающего газа повьшается, а температура губчатого железа понижается .

Наиболее близким по технической f сущности и достигаемому результату 40 к изобретению является способ восстановления железной руды до губчатого железа в шахтном реакторе, включаюпщй получение восстановительного газа газификацией твердого или жидкого 45 топлива, последующий риформинг в смег си с паром, противоток газов и твердого материала, который последовательно проходит обработку в зонах нагрева, i восстановления и охлаждения,рецирку 50 ляцию, охлаждение, очистку от примесей и нагрев восстановительного газа. Восстановительньй газ, используемый при прямом восстановлении железных руд, получают из ряда источников, 55 например путем каталитического риформирования углеводородов и водяного пара Щ .

Системы, в которых используется природный газ и водяной пар для образования восстановительного газа, требуют применения установок каталитического риформинга. В известных процессах, в которых для получения восстановительного газа используются твердые или жидкие виды топлива, в отличие от тех процессов, в которых используется природный газ, требовалось дополнительное оборудование для обогащения газа, чтобы его можно быпо эффективно использовать в восстановительных целях.

Целью изобретения является повышение производительности печи и экономии топлива.

Поставленная цель достигается тем что согласно способу восстановления железной руды до губчатого железа в шахтном реакторе, включающему получение восстановительного газа газификацией твердого или жидкого топлива, последующий его риформинг в смеси с паром, противоток газов и твердого материала, последовательную обработку в зонах нагрева, восстановления и охлаждения, рециркуляцию, охлаждеп ние, очистку от примесей и нагрев восстановительного газа, смесь продуктов газификации и пара нагревают до 300-600 С, осуществляют риформинг в зоне нагрева и перед подачей в зону восстановления газ очищают от примесей углекислого газа.

Часть охлажденного восстановительного газа подают в зону охлаждения.

Газ, рециркулируемый после риформинга, охлаждают и удаляют из него воду.

Характерной особенностью предлагаемого способа является создание зоны внутри цеактора для риформиро вания восстановительного газа, полученного в соответствующей газификаф онной установке. Поскольку скорость газовой диффузии в частицы руды по существу не зависит от температуры, а зависит, главным образом, от концентрации водорода, присутствующего в восстановительном газе, восстановительньй газ должен иметь относительно высокое содержание водорода. Согласно изобретению восстановительный газ, который можно получить путем газификации угля с помощью кислорода и водяного пара, смешивают с водяным паром и нагревают.

Нагретую газовую смесь вводят в реактор и риформируют в зоне нагрева, размещенной в верхней части реактора, с целью получения более высокого желательного соотношения между Н2 и , СО. В зоне риформирования соотношение между Нл и СО, которое обычно находится в пределах от приблизительно 0,5:1 до 1:1, возрастает до приемлемого значения для восстановления )о железной руды, т.е. в пределах от примерно 2,5:1 до 5:1 с помощью реакции взаимодействия водяного пара и моноокиси углерода.

Железосодержащий материал в реакторе выступает для этой реакции в роли особоэффективного катализатора. Газ выходящий, из газификационной установки жидкого ископаемого топлива содержит, об.%: Н 6,1| СО 46,9, 20 С02 4,3, N2 1,4i СН 0,4, 0,9.

Газ из газификационной установки твердого топлива содержит, об.%: Н2 30,45 СО 58,3-, COj 10,0; Nj 1,0, СН 0,0, HjO 0,3., 25

Более высокое соотношение между Н-л и СО является желательным в связи с тем, что скорость восстановительной реакции с применением водорода более высокая по сравнению с реак- Q дней с применением окиси углерода, в связи с- чем уменьшается время нахождения руды в реакторе. Кроме того, поскольку большее количество СО. имрет тенденцию к осаждению на руде элементарного углерода,повышенное количество водорода сводит до минимума такое осаждение. Изменение в содержании СО также обеспечивает лучший контроль за. науглероживанием.4Q

Риформированный газ, полученный в верхней части реактора удаляют из зоны риформирования реактора во внешний контур, где его охлаждают, сжимают tи направляют через абсорбционную башг 45 ню для удаления углекислого газа. Риформированный и обработанный газ за- тем направляют в подогреватель, в кот .тором он нагревается до повышенной температуры в пределах примерно 750- 50 , после чего его вводят в восстановителЬную зону в качестве восстановительного газа. Восстановительныйгаз проходит через восстановительную зону реактора в контакте с метал- 55 лической рудой, благодаря чему происходит восстановление руды, после чего его выводят из восстановительной

зоны и охлаждают с целью удаления из него воды. Охлажденньй восстановительный газ затем объединяют с потоком риформированного и обработанного газа, подлежащего возврату в восстановительную зону реактора.

Согласно предложенному способувосстановительный газ, полученньй в системе газификации топлива, можно более эффективно и экономично использовать для восстановления металлических руд. При этом восстановительньй газ риформируют внутри реактора, в результате чего ограничивается необ ходимость в отдельных установках риформинга или реактора, что приводит к экономии энергии и капитальных Затрат

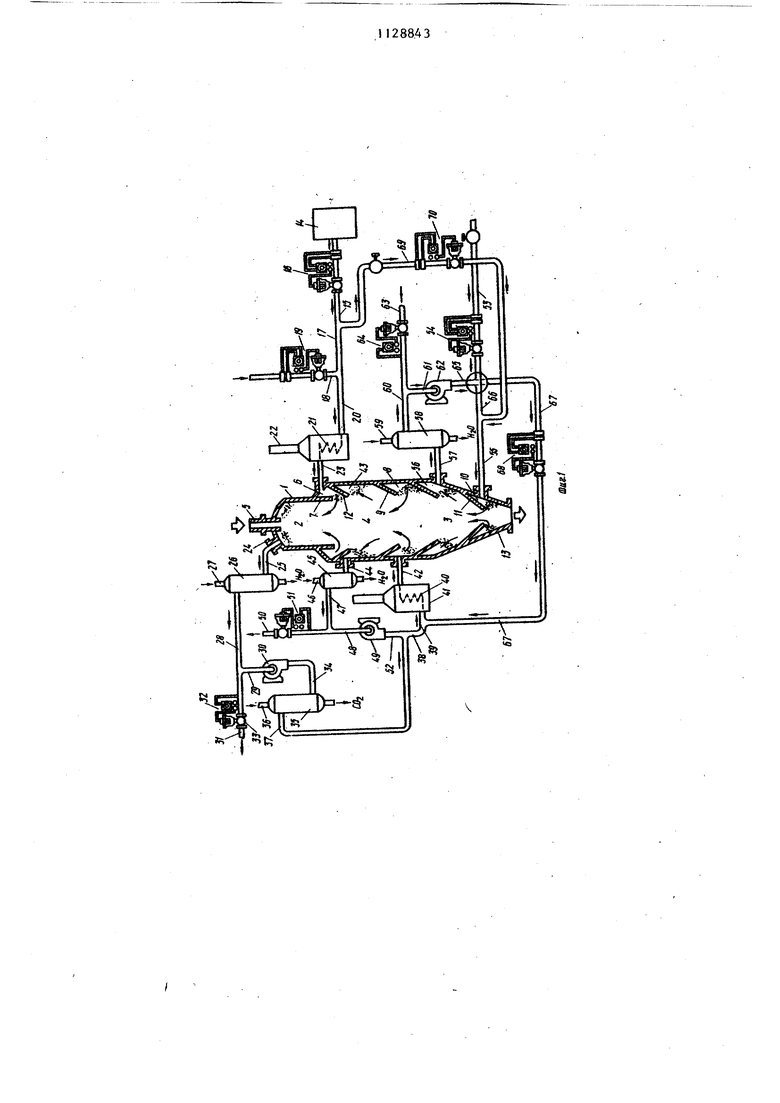

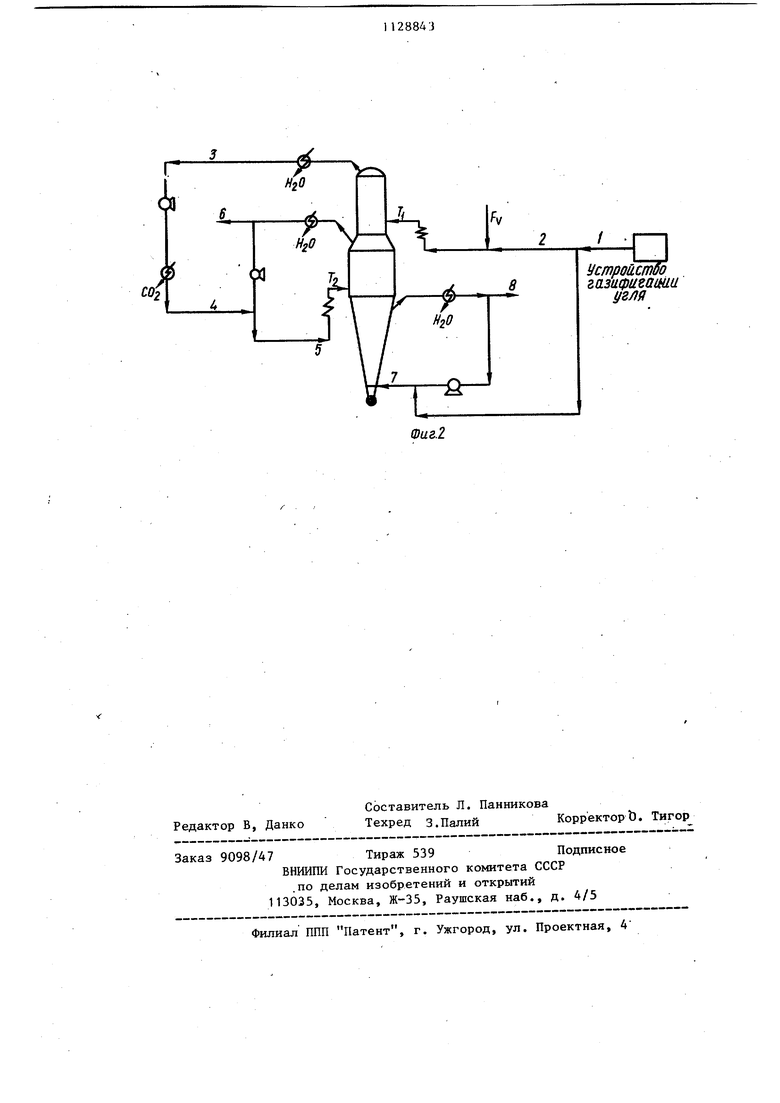

На фиг. 1 изображена установка для производства губчатого железа на фиг. 2 - технологическая схема процесса производства губчатого железа.

Вертикальный шахтньй реактор 1 с подвижным слоем содержит зону 2 риформирования в своей верхней части, охлаждающую зону3 в нижней части, и восстановительную зону 4, располо- женную между зонами риформирования охлаждения. Реактор 1 теплоизолирован снаружи и и.знутри облицован огнеупорным материалом известным методом.

Измельченную руду, подвергают обработке, вводят в реактор 1 через загрузочньй штуцер 5. Руда, загруженная в реактор, может быть в форме либо кусков, приготовленных гранул, либо в виде их смесей. Вблизи нижней части зоны 2 риформирования реактор снабжен кольцевой нагнетательной камерой 6, которая проходит по внешней окружности реактора, с тем, чтобы обеспечить здесь устройство, с помощью которого нагретую газовую смесь восстановительного rk3a и водяного пара вводят в реактор. Вертикальная перегородка 7 вместе со стенкой реактора ограничивает кольцевое пространство 6. Руда движется вниз через зону риформирования, где она нагревается и частично восстанавливается за счет вертикально поднимающегося риформированного газа.

Железная руда, выходящая из зоны риформирования и поступающая в восстановительную зону 4, в основном состоит из окиси железа. Вблизи пода восстановительной зоны 4 имеется вто51рая кольцевая нагнетательная камера 8,аналогичная нагнетательной камере 6, через которую риформированньй и обработанный восстановительный газ может быть введен в реактор. Предусмотрена также имеющая форму усеченного конуса перегородка 9, которая вместе со стенкой реактора ограничивает кольцевое пространство 8. В результате восстановления, достигнутого в восстановительной зоне, руда, выходящая из этой зоны и поступающая в охлаждающую зону 3, сильно металлизирована и имеет низкое содержание углерода. Вблизи пода охлаждающей зоны 3 имеется еще одна кольцевая нагнетательная камера 10, через которую при желании в реактор можно ввести по существу инертный охлаждающий газ. Предусмотрена также перегородка в форме усеченного конуса 11, аналогичная перегородкам 12 и 9.Так как зубчатое железо продвигается вниз через охлаждающую зону 3, оно охлаждается охлаждающим газом, проходящим через него, и выходит через выходное отверстие реактора 13. Восстановительный газ получают в установке 14 газификаи ии угля, и под ют по трубопроводу 15 со скоростью, регулируемой регулятором 16 расхода, в трубопровод 17. Водяной пар, проходящий по трубопроводу 18 и регулир емый регулятором 1-9 расхода, смешива ют с газом из установки 14 газификадни угля и направляют в трубопровод 20. Газообразная смесь поступает по трубопроводу 20 в нагревательный зме евик 21 подогревателя 22, где ее под гревают до температуры в пределах поимерно 300-600 С. Подогретая смесь выходит из подогревателя 22 по трубо проводу 23 и Поступает в нагнетатель ную камеру 6. Газ, проходящий через нагнетательную камеру 6, поступает в реактор вблизи пода зоны 2 риформирования. По, входе в зону риформиро вания реактора нагретую смесь риформируют с целью получения более высок го и более желательного соотношения между водородом и окисью углерода. Риформированный газ поднимается ввер через зону риформирования и выводитс вблизи верхнего днища реактора через выходной штуцер 24 и трубопровод 25. Часть восстановительного газа, полученного в установке 14 газификации угля вводят при низкой темпера43туре в охлаждающую зону реактора с целью охлаждения губчатого железа. Однако, если требуется низкое содержание углерода в губчатом железе, в качестве охлаждающего газа можно использовать практически инертный газ из подходящего источника. Если весь охлаждающий газ или его часть, подаваемые в охлаждающую зону реактора, подают из системы газификации угля,то в этом случае часть охлаждающего газа, выходящую из охлаждающей зоны реактора, можно также направить в восстановительный контур. Риформированный газ, выходящий из реактора по трубопроводу 25, поступает в смесительный холодильник 26, в который по трубопроводу 27 вводят воду для охлаждения и удаления из него воды. Газ выходит из холодильника 26 по трубопроводу 28 и поступает в .трубопровод 29, который соединен с всасьшающей .стороной насоса 30. Часть газового потока, проходящая по трубопроводу 28, можно направлять по трубопроводу 31 в необходимое место применения (не показано). Трубопровод 31 снабжен регулятором 32 противодавления, имеющим регулирующий клапан 33, так что его можно регулировать для поддержания требуемого положительного и постоянного давления в системе с целью повышения эффективности реактора 1. Газовую смесь, поступающую к насосу 30, направляют через трубопровод 34, и она поступает в поглотитель 35 углекислого газа (абсорбер). Углекислый газ в потоке, поступающем в абсорбер 33, удаляют методом, известным в технике - соответствующим поглощением среды, вводимой в абсорбер 35 по трубопроводу 36. В газе, выходящем из абсорбера через трубопровод 37, содержатся лишь небольшие количества углекислого газа. Газ,протекающий по трубопроводу 37, поступает в трубопровод 38 и по трубопроводу 39попадает в нагревательный змеевик 40подогревателя 41. Где подогревают .в подогревателе 41 до температуры в пределах 850-1000с и предпочтительно в диапазоне 850-900°С. Подогретый газ выходит из подогревателя 41 и направляется по трубопроводу 42 в нагнетательную камеру 8, через которую он попадает в реактор вблизи пода восстановительной зоны 4.

Восстановительный газ проходит снизу вверх через восстановительную зону и поступает в нагнетательную камеру 43, через которую он попадает в реактор. Поток восстановительного s газа выходит из реактора по трубопроводу 44 и направляется в смесительный холодильник 45, в который ввводят воду по трубопроводу 46 с целью охлаждения и повышения эффективности 10 удаления поды из риформированного газа. Газ выходит из холодильника 45 по трубопроводу 47, а часть его попадает по трубопроводу 48 во всасывающую сторону насоса 49. Часть газа, 15 протекающего по трубопроводу 47, попадает по трубопроводу 50 По назначению. Трубопровод 50 снабжен регулятором 51 противодавления имеющим регулируемое установленное место, так 20 что его можно отрегулировать для поддержания требуемого положительного и постоянного давления в системе с целью повьшения эффективности реактора 1 .25

Газ прокачивается насосом 49 в разгрузочный трубопровод 52 и смешивается с риформированным газом,выходящим из абсорбера углекислого газа по трубопроводу 37. Объединен- зо ный газовый поток затем проходит по трубопроводам 38 и 39, через подогреватель 41 и трубопровод 42, из которого он возвращается в нижнюю часть восстановительной зоны 4. 35

Инертный добавочный газ, предпочтительно азот, можно подводить из соответствующего источника .(не показан) по трубопроводу 53 в количестве, контролируемом регулятором 54 расхода4о

Инертньй газ, проходящий по трубопроводу 53, затем поступает по трубопроводу 55 в нагнетательную камеру 10 и в реактор вблизи низа охлаждающей зоны 3. Имекяцая форму усеченного кону- 45 са перегородка 11 вместе со стенкой .реактора ограничивает кольцевую камеру 10. Добаво.чный инертный газ проходит снизу вверхчерез охлаждающую зону 3 реактора и выводится через - 50 кольцевую камеру 56. Выходящий охлаждающий газ проходит по трубопроводу 57 в смесительньй холодильник 58, в который по трубопроводу 59 подают

воду для охлаждения и удаления воды из отходящего газа. Газ выходит из холодильника 58 по трубопроводу 60 и поступает s трубопровод 61, который соединен с всасывающей стороной насоса 62. Часть газового потока, проходящего по трубопроводу 60 может проходить по трубопроводу 63 к месту применения (не показано). Трубопровод 63 также снабжен регулятором 64 противодавления, имеющим,регулир емое установочное место, так что его можно регулировать для поддержания требуемого положительного, и постоянного давления в системе с целью повышения эффективности реактора 1.

Газ затем подается насосом 62 по трубопроводу 65, где он может быть смещен с добавочным инертным газом, проходящим по трубопроводу 53, врезаемому в трубопровод 66. Этот газовый поток затем возвращается ..обратно по трубопроводу 55 и через нагнетательную камеру 10 в охлаждающую зону 3 реактора. Альтернативно часть газа проходящего по трубопроводу 65, направляют в восстановительньй контур по трубопроводу 67 в количестве, контролируемом регулятором 68 расхода и смешивают с риформированным и обработанным газом, проходящим по трубопроводу 38.

Часть газа из установки 14 газификации -угля можно направить по трубпроводу 69 в количестве, контролируемым регулятором 70 расхода. Этот га затем поступает по трубопроводу 55 в нагнетательную камеру 10 в нижнюю . часть охлаждающей зоны 3.

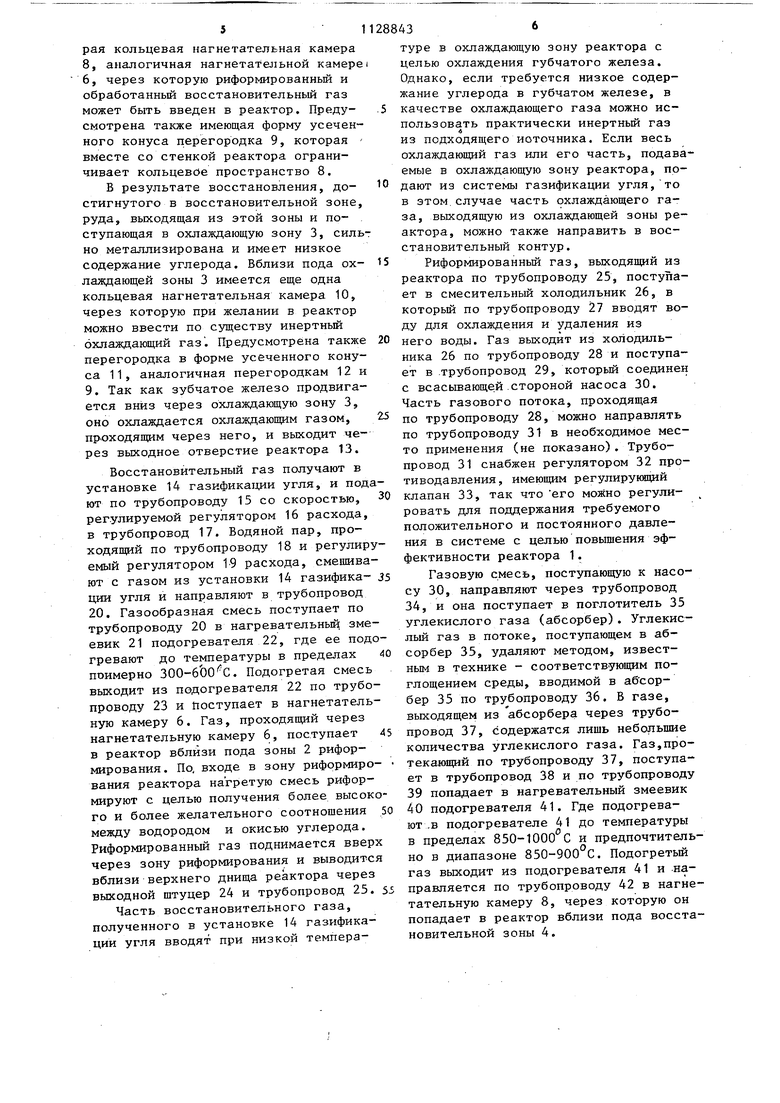

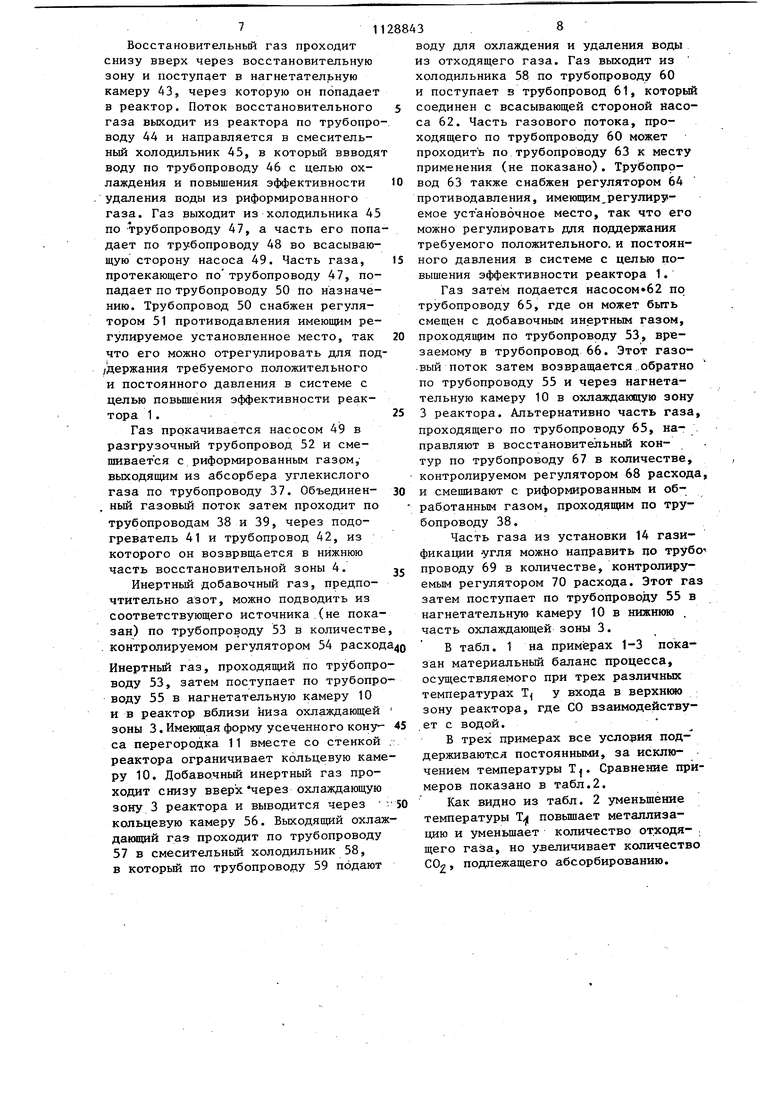

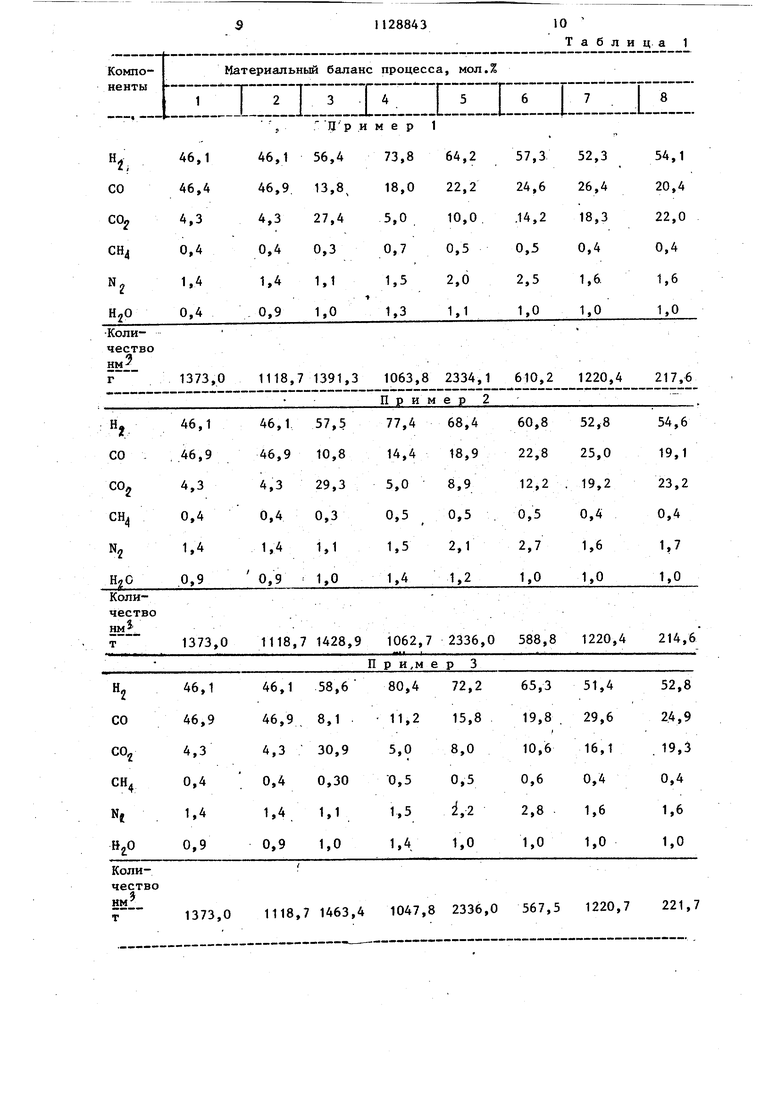

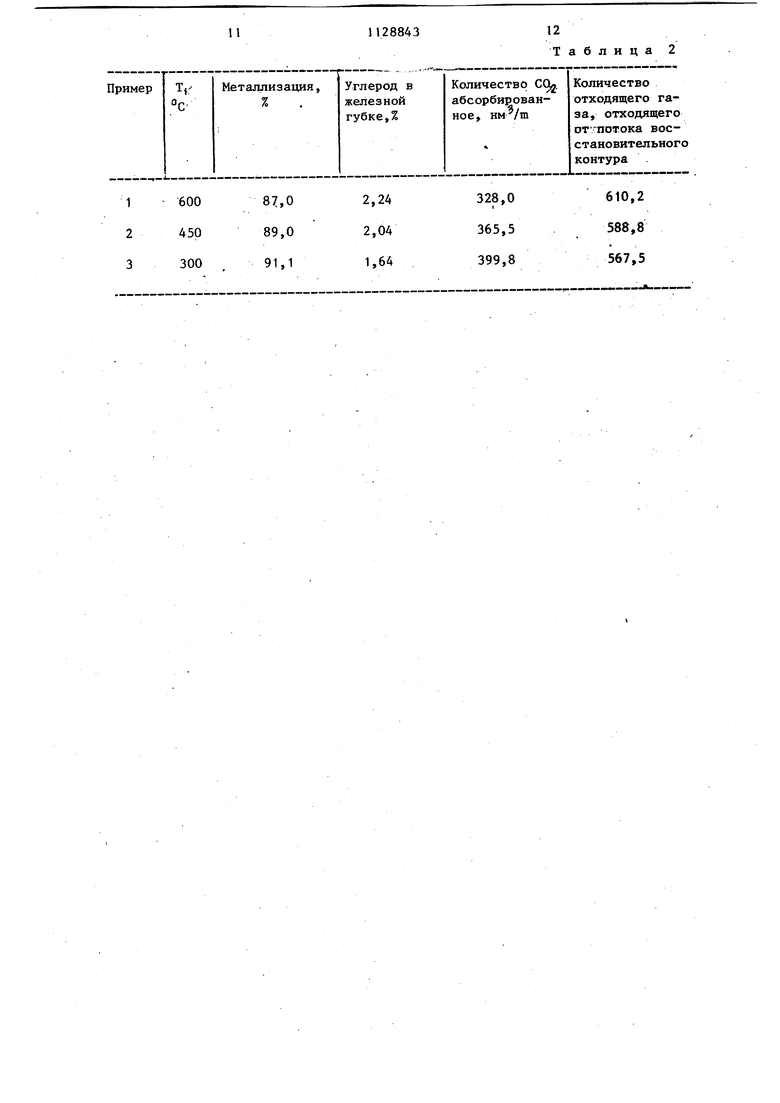

В табл. 1 на примерах 1-3 показан материальный баланс процесса, осуществляемого при трех различных температурах Т( у входа в верхнюю зону реактора, где СО взаимодействует с водой.

в трех примерах все условия поддерживаются постоянными, за исключением температуры Т . Сравнение примеров показано в табл.2.

Как видно из табл. 2 уменьшение температуры Т. повьштает металлизацию и уменьшает количество отходящего газа, но увеличивает количество С02, подлежащего абсорбированию.

Таблица 1

Т л

газифиеоти

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления измельченной железной руды до губчатого железа | 1980 |

|

SU1128842A3 |

| Способ восстановления дисперсной железной руды до губчатого железа | 1980 |

|

SU995708A3 |

| Способ восстановления металлической руды | 1978 |

|

SU1001863A3 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ С ОГРАНИЧЕННЫМИ ВЫБРОСАМИ СО В АТМОСФЕРУ | 2010 |

|

RU2546266C2 |

| Способ восстановления дисперсной железной руды в губчатое железо с последующим переплавом в чугун и устройство для его осуществления | 1983 |

|

SU1313354A3 |

| Способ восстановления окиси железа | 1979 |

|

SU1052165A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА ИЛИ ЖИДКИХ СТАЛЬНЫХ ПОЛУПРОДУКТОВ ИЗ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104309C1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗООКИСНОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2069701C1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ С УЛУЧШЕННЫМИ КАЧЕСТВОМ ПРОДУКТА И ЭФФЕКТИВНОСТЬЮ ТЕХНОЛОГИЧЕСКОГО ГАЗА | 2014 |

|

RU2650371C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГАЗОМ ОКСИДСОДЕРЖАЩИХ РУД В ВИДЕ ЧАСТИЦ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2276692C2 |

СПОСОБ ВОССТАНОВЛЕНИЯ ЖЕЛЕЗНОЙ РУДЫ ДО ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОМ РЕАКТОРЕ, включамдий получение восстановительного газа газификацией твердого или жидкого топлива, последующий его 1тформинг в смеси с паром, противоток газов.и твердого материала, последовательную обработку в зонах нагрева, восстановления и охлаждения, рециркуляцию, охлаждение, очистку от примесей и назрев восстановительного газа, отличающийся тем, что, с целью повьшения производительности печи и экономии топлива, смесь продуктов кации и пара нагревают до 300-600 С и осуществляют риформинг в зоне нагрева, при этом перед подачей в зону восстановления газ очищают от примесей углекислого газа. 2.Способ по п. 1, отличающийся тем, что часть охлажденного восстановительного газа подаСО ют в зону охлаждения. 3.Способ по п. 1, отличающийся тем, что газ, рециркулируемый после риформинга, охлаждают и удаляют из него воду. ю 00 00 со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Похвиснев А.Н | |||

| и др | |||

| Внедоменное получение Ж|елеза за рубежом | |||

| М., Металлургия, 1964, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1984-12-07—Публикация

1980-10-30—Подача