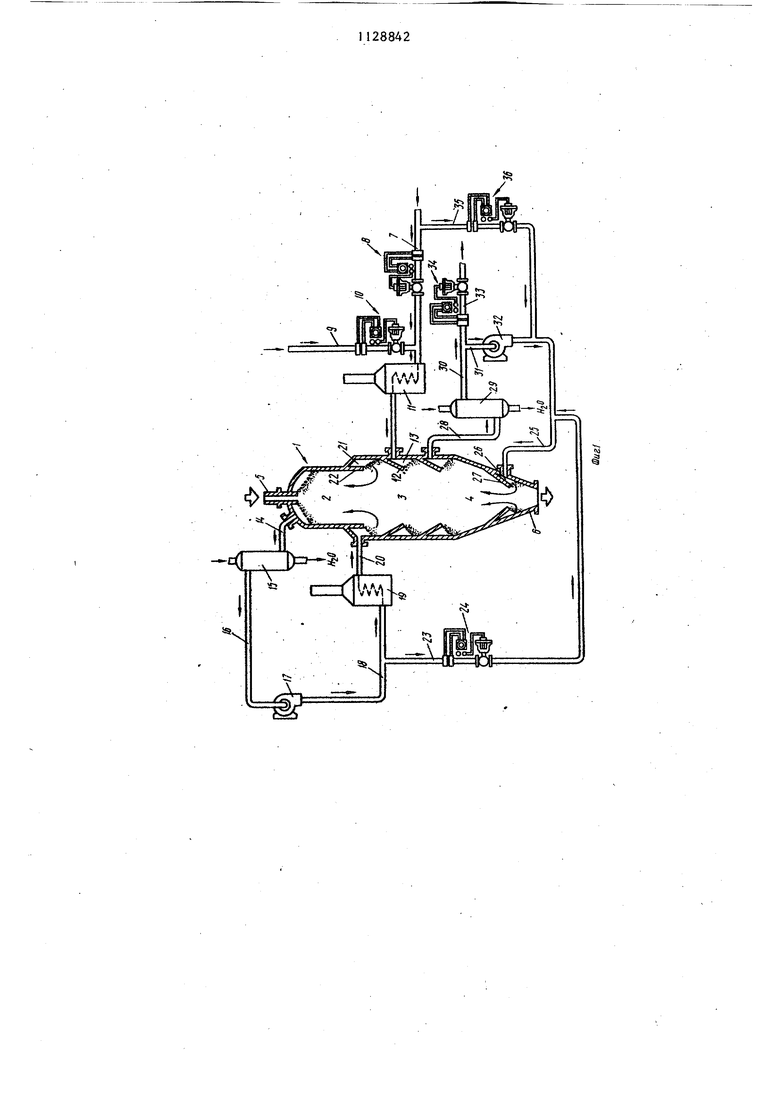

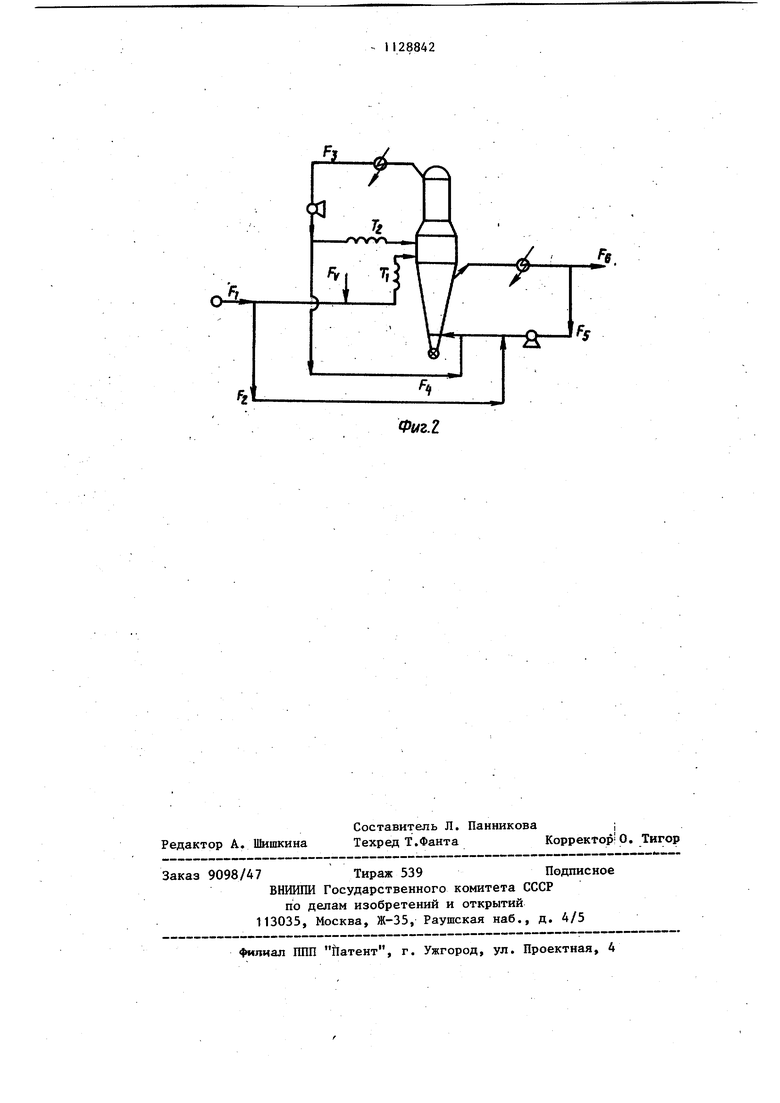

Изобретение относится к газообраз ному восстановлению железной руды в - вертикальной шахтной печи с подвижным слоем с целью получения губчатого железа. Известны газообразные восстановительные системы, включающие вертикальные шахтные реакторы с подвижным слоем. Восстановление руды достигается с помощью восстановительного газа,, состоящего в основном из окиси углерода и водорода, полученного путем к талитического реформирования смеси природного газа и водяного пара. Та.U кие системы содержат вертикальный шахтный реактор, имеюпщй восстановительную зону в верхней части и охлаждающую зону - в нижней части. Вое танавливаемую руду вводят в верхнюю часть реактора и она проходит сверху вниз, сначала через восстановительную зону, где ее приводят в контакт с подогретым восста новительным газом из печи рефЬркинга, а затем через охлаждающую зону, где ее охлаждают газообразным охлаждающим агентом перед тем, как выводят из нижней части реактора. Выходящий из восстановительной зоны газ охлаждают с целью удаления иэ него воды и в большинстве случаев большую часть охлажденного отходящего газа подогревают и возвра щают в восстановительную зону. Часть охлаждающего газа, выведенного из охлаждакяцей зоны, также охлаждают и возвращают в охлаждающую зону. В нижнем конце реактор снабжен средствами для регулирования вьтуска охлажденного губчатого железа из реактора, например вращающимся разгруг .зочным клапаном, вибрационным желобом, ленточным транспортером и т.п. Использование полученного в реакторе губчатого железа в качестве час тичного сырья для доменной печи може увеличить производительность печи и снизить потребность печи в коксе 1J Наиболее близким к изобретению iro технической сущности и достигаемому рез.ультату является способ восстановления измельченной железной руды, включающий противоток материала, загружаемого сверху шахтной печи, с газом в зонах восстановления, промежуточной и в зоне охлаждения, рецирк ляцию, охлаждение и очистку отходящего газа, а также риформинг смеси водяного пара и метана pj-. Недостатком известных способов яв ляется необходимость создания мощной установки для рйформинга метана с целью получения восстановительного газа.. Цель изобретения - уменьшение затрат на риформинг. Поставленная цель достигается тег, чтосогласно способу восстановления измельченной железной руды до губчатого железа, включающему противоток материала, загружаемого сверху шахтной печи, с газом в зонах восста, новления, промежуточной и в зоне охлаждения, рециркуляцию, охлаждение и очистку отходящего газа, а также ркформинг смеси водяного пара и метана, риформинг осуществляют путем предварительно нагретой до 700-900°С смеси пара и газа в промежуточную зону, при этом газ содержит 20-30% метана. При этом газ, содержащий 20-30% метана, добавляют в зону охлаждения, и охлаждающий газ удаляют с контролируемой скоростью. Причем в зону охлаждения добавляют часть охлажденного газа, рециркулируемого из контура восстановления. Кроме того, в качестве метансодержащего газа используют коксовый газ. В зону охлаждения вводят смесь коксового газа из контура восстановления. В зону охлаждения вводят добавочный газ в количестве,достаточном для подъема газа в промежуточную зону . Соотношение объемов пара и метанав подаваемой смеси составляет (1,01,5):1. На фиг. 1 изображена установка для осуществления способа/ на фиг. 2 - т упрощенная технологическая схема процесса. Вертикальный шахтный реактор 1 с подвижным слоем содержит восстановительную зону 2, зону 3 риформировайия и охлаждающую зону 4. Восстанавливаемую железную руду загружают через верх реактора 1 через входной штуцер 5, а губчатое железо выгружают снизу реактора через выходное отверстие 6. Коксовый газ поступает в систему ПО трубопроводу 7, на котором установлен регулятор 8 расхода, и смешивается с водяным паром, подаваем мм по трубопроводу 9 с находящимся на нем регулятором 10 расхода. Водяной пар вводят в достаточном количестве для взаимодействия с метаном, содержащимся в коксовом газе, с целью превращения его в окись углерода и водород. . Для ингибирования нежелательного осаждения углерода внутри реактора используют стехиометрическое количество водяного пара. Обычно молярное соотношение между водяным паром и метаном может быть в пределах 1:11.5:1. Смесь коксового газа и водяного пара поступает в подогреватель 11, где ее подогревают до 700-900 0 и оттуда поступает по трубопроводу в реак тор. Реактор снабжен внутренней перегородкой 12 в форме усеченного конуса которая со стенкой реактора образует кольцевое пространство 13, в которое поступает газовая смесь. Из пространства 13 газ проходит вокруг нижней i кромки перегородки 12 в зону 3 риформинга, где вступает в контакт с опускающимся книзу слоем железосодержащего материала, который на этом уровнев реакторе в значительно.й степени восстанавливается до .губчатого железа. Губчатое железо катали.зирует реакцию между водяным паром и метаном с образованием окиси углерода и водорода, которые являются активными восстановителями для железной руды, и риформированный газ зачтем поднимается снизу вверх в восстанови тельную зону, где он восстанавливает поступающую железную руду. Для повышения эффективности испол зования восстановительного газа част его подвергают рециркуляции. Таким образом, газ, выходящий сверху железосодержащего слоя в реакторе, отводится по трубопроводу 14 и проходит через смесительньй холодильник 15,где он охлаждается с удалением из не го воды. Охлажденньй газ затем поступает по трубопроводу 16 через насос 17 и по трубопроводу 18 в подогреватель 19, где он подогревается до 750 1000°С. Из подогревателя 19 подогретьй газ поступает по трубопроводу 20 в кольцевое пространство 21 образованное внутренней перегородкой 22 и смежной боковой стенкой реакторе, и оттуда двигаясь вокруг нижней кром ки перегородки 22 поступает обратно в восстановительную зону. 2. Таким образом, восстановит льньй газ посту 11 2 пает в замкнутьй контур, включаюпщй холодильник 15, насос 17, перегреватель 19 и восстановительную зону реактора, в которую из зоны 3 риформирования подводится свежий восстановительный газ. Определенное количество рецирку- лируемого восстановительного газа отбирается из контура восстановительного газа по трубопроводу 23, содержащему регулятор 24 расхода направляется в охлаждающий контур. Таким образом, охлажденный газ из трубопровода 23 поступает в трубопровод 25 и оттуда в нижнюю часть охлаждающей . зоны реактора. Газ, протекающий по трубопроводу 25, поступает в кольцевое пространство 26 образованное имеющей форму усеченного конуса neper городкой 27 и примыкающей частью бокс вых стенок реактора. Охлаждающий газ затем проходит под нижней кромкой перегородки 27 и направляется вверх сквозь слой губчатого железа внутри охлаждающей зоны. После прохождения через охлаждающую зону газ поступает в кольцевое пространство, образова1Нное перегородкой, имеющей форму усе- чанного конуса, и примыкающей боковой стенкой реактора, а оттуда выходит из реактора по трубопроводу 28 через смесительный холодильник 29, где охлаждается и обезвояшвается. Из холодильника 29 охлажденный газ поступает по трубопроводам 30 и 31 : на прием к насосу 32, откуда сбрасывается в трубопровод 25 и возвращается в охлаждающую зону. Часть циркуляционного охлаждающего газа отбирают из охлаждающего контура по трубопроводу 33, на котором установлен регулятор 34 расхода, направляют в пункт хранения или используют в качестве топлива. Газ можно отвести из трубопровода 7 по .трубопроводу 35, на котором установлен регулятор 36 раехода и поднести к трубопроводу 25 с целью обеспечения подвода свежего газа в охлаждающий контур. Изобретение обеспечивает эффективный способ получения и использования риформированного коксового газа при непосредственном восстановлении железной руды для получения губчатого железа. Губчатое железо можно смешивать со слоем железной руды в домевной печи для повыщения ее производительности. Кроме того, доменные . печи обычно размещают в местах, гдеможно использовать побочный коксовьй газ. Такой коксовьй газ используется в качестве топлива, его значение в на стоящем процессе значительно повьшается в связи с тем, что его исполь- s зуют в качестве одного из сырьевых материалов в химической восстановительной реакции. Кроме того, благо даря проведению кагалитической конверсци смеси водяного пара и метана Ю внутри зоны риформирования реактора, ограничивается потребность в отдельной печи для каталитического рйформинга и обеспечивается исключительно экономическая стадия газового рифор- 15 мирования.

В случаях применения коксового газа повьшенная эффективность способа частично связана с тем, что побочньй коксовый газ, который также можно.ис-20 пользовать в качестве топлива, используют в качестве химического сырья, И частично с тем, что реакцию риформирования проводят в восстановительном реакторе, а не в отдельной печи 25 каталитического риформинга. Кроме того, предлагаемый способ облегчает комбинирование установки по производству губчатого железа с существующими доменными печами и коксовыми установ-зо ками с целью обеспечения общего увеличения производительности доменной печи и улучшения экономии тепла.

В случаях, когда в газе, циркулирующем через охлаждающую зону, содер- з жатся восстановительные примеси, может оказаться желательным так построить работу охлаждающей зоны, чтобы направить часть циркуляционного газа ;; снизу вверх в восстановительную зону.40

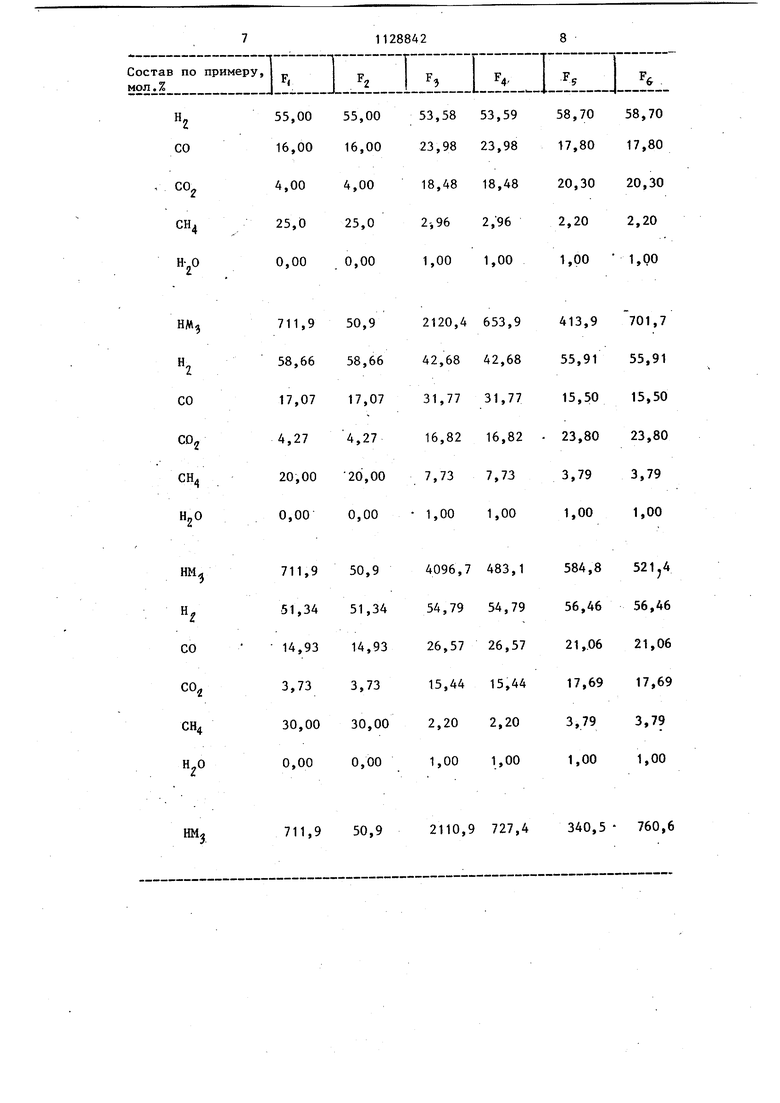

Составы газовых потоков приведены в таблице 1,

Пример 1. Температура на вхор де промежуточной зоны равна 850 С, а на входе зоны восстановления 950 С. Восстановленньй продукт, имеет степень .металлизации 87% и содержание углеро- да 2,24%. Коксовыйгаз содержит 25% : метана. Соотношение пар/метан равно 1,2s1.50

Пример 2. Процесс осуществляют, при Т 700 С, отношение объема пара к объему метана составляет 1,5:1

и используется газ, содержащий 20% метана. Полученный продукт имеет степень металлизации 80,5% и содержание углерода 3,36%.

Пример 3. Способ осуществля т при температуре на входе в промежуточную зону T , отношение объема пара к объему метана составляет 1,0:1, а питающий газ содержит 30% метана. Полученный продукт, имеет; степень металлизации .94,3% и содержание углерода 1,1%.

При температуре ниже 700с реакция взаимодействия СН с имеет очень низкую скорость превращения и равновесие смещается в сторону образования СН вместо же1 ательного разложения на 2 и СО. Если смесь пара и газа нагревают до температуры, ниже 700 С, необходимо увеличить количество рециркулированного газа для поддержания адекватной высокой температуры для осуществления восстановления. Сравнение значения F (4096,7 NCM/To и Fe) в примере 2 со значением Fj(2120,4 NCM/To и Ffe) в примере 1 показывает, что размеры компрессора и нагревателя также удваиваются..При температуре ниже 700 С будет получен продукт с низкой металлизацией и очен высоким содержанием углерода. Если емесь пара и метана нагревают до тем пературы вьш1е 900 С, метан может расщепляться путем пиролиза, образуя сажу. Образование сажи может вызвать серьезные проблемы в процессе высокого давления и неравномерное распределение газов, протекающих через вос становительную зону. Сажа также представляет опасность для нагревающих .трубок нагревателя. Температура вьш1е может также вызьгоать проблемы спекания и агломерации в восстановительном реакторе. Пар и метан смешива ется с горячим восстановительным газом внутри реактора.

Из приведенных примеров очевидно ухудшение качества губчатого железа, получаемого при граничных значениях соотношения пара и метана, равных (1,0-1,5):1,9, и их необходимость в пределах заявленных температур.

-СТьр-а-1

(

nj

л. у

х

J

«Sj

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления дисперсной железной руды до губчатого железа | 1980 |

|

SU995708A3 |

| Способ восстановления железной руды до губчатого железа в шахтном реакторе | 1980 |

|

SU1128843A3 |

| Способ восстановления металлической руды | 1978 |

|

SU1001863A3 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ЖЕЛЕЗА ДО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, ИСПОЛЬЗУЮЩИЙ ГАЗ КОКСОВЫХ ПЕЧЕЙ ИЛИ ПОДОБНЫЙ ЕМУ ГАЗ | 2007 |

|

RU2439165C2 |

| Способ получения губчатого железа | 1980 |

|

SU963475A3 |

| Способ получения губчатого железа и устройство для осуществления способа | 1977 |

|

SU786918A3 |

| Способ восстановления железной руды | 1979 |

|

SU931111A3 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ С ОГРАНИЧЕННЫМИ ВЫБРОСАМИ СО В АТМОСФЕРУ | 2010 |

|

RU2546266C2 |

| Устройство для восстановления металлической руды до металла в шахтной печи | 1982 |

|

SU1389684A3 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗООКИСНОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2069701C1 |

1. СПОСОБ ВОССТАНОВЛЕНИЯ ИЗМЕЛЬЧЕННОЙ ЖЕЛЕЗНОЙ РУДЫ ДО ГУБЧАТОГО ЖЕЛЕЗА, включающий противоток материала, загружаемого сверху шахтной печи, с газом в зонах восстановления, промежуточной и зоне охлаждения, рециркуляцию, охлаждение и очистку отходящего газа в контуре восстановления, а также риформинг смеси водного пара и метана, отличающийся тем,что, с целью уменьшения затрат на риформинг, риформинг осуществ ляют путем подачи предварительно нагретой до 700-900 С смеси пара и газа в промежуточную зону, при этом газ содержит 20-30% метана. 2.Способ по п. 1,. о т л и ч а ющ и и с я тем, что газ, содержащий 20-30% метана, добавляют в зону охлаждения, и охлаждающий газ удаляют с контролируемой скоростью. 3.Способ поп, 1, отличающийся тем, что в зону охлаждения добавляют часть охлажденного газа, ре циркулируемого из контура восстановления . 4.Способ по п. .1, отличающийся тем, что в качестве метансодержащего газа используют коксовый газ. . §. 5.Способ по п. 1, отличающийся тем, что в зону охлаждения вводят смесь коксового газа из контура восстановления. 6.Способ по п. 1, отличающийся тем, что в зону охлаждения вводят добавочный газ в количестве, достаточном для подъема газа в. промежуточную зону. 7.Способ по п. 1, отличающий с. я тен, что соотношение объемов пара и метана в подаваемой смеси составляет

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3816102, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3765872, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-12-07—Публикация

1980-10-14—Подача