плавления предвосстановленной дисперсной железной руды. При этом пред восстановленную руду разделяют на две фракции - тонкодисперсную до 20 Мм и грубодисперсную, а затем грубо- дисперсную отделяют для последующей переработки, а тонкодисперсную направляют в плавильный газификатор. Такое разделение оптимизирует количества получаемых восстановительных газов, затраты топлива, затраты на процесс обессеривания, на рецирку- лируемые количества газа и его нагрев и использование в качестве несущего при подаче дисперсных материалов в плавильный газификатор. Установка для осуществления способа включает шахтную печь 2 для предвос- становления, связанную трубопровода1

Изобретение относится к металлургии, а именно к способу получения жидкого чугуна из дисперсной железной руды.

изобретения является повышение производительности.

В плавильный реактор с газификацией топлива подводится не все количество частиц губчатого железа, полученное в агрегате прямого восстановления, а только часть его. Вьщеленная на пути от восстанавливающего агрегата шахтной печи к плавильному реактору газификацией грубо дисперсная фракция может быть подведена в горячем состоянии к следующему плавильному сосуду, например в электродуговую печь, она может быть также в горячем виде брикетирована, пассивирована или охлаждена для того, чтобы ее можно было использовать в качестве исходного материала для плавильной печи.

Поскольку в плавильном реакторе плавится только тонкодисперсная фракция, могут возникнуть трудности в случае, если в плавильный реактор будет подан необлагороженный уголь с большим содержанием серы. Тонко- дисперсная фракция именно вследствие большей поверхности тонких часми через разделитель руды по крупности с плавильным газификатором 1, осуществляющим газификацию угля в кипящем слое, восстановление дисперсной руды и расплавление подаваемых материалов с вьщелением жидкого чугуна. Разделитель 7 выполняется термостойким в виде лотка, сита или решетки, установленных с возможность совершать колебания. Спускная труба 12 предвосстановленной руди имеет выступы или отбойную перегородку. Установка имеет также холодильник, а узел очистки от углекислого газа соединен с холодильником и газопо- дающими и газоотводящими отверстиями плавильного газификатора 1. 2с. и 19 3.п. ф-лы, 4 ил.

тиц губчатого железа, отнесенной к весу, связывает большую относительную долю содержащейся серы.

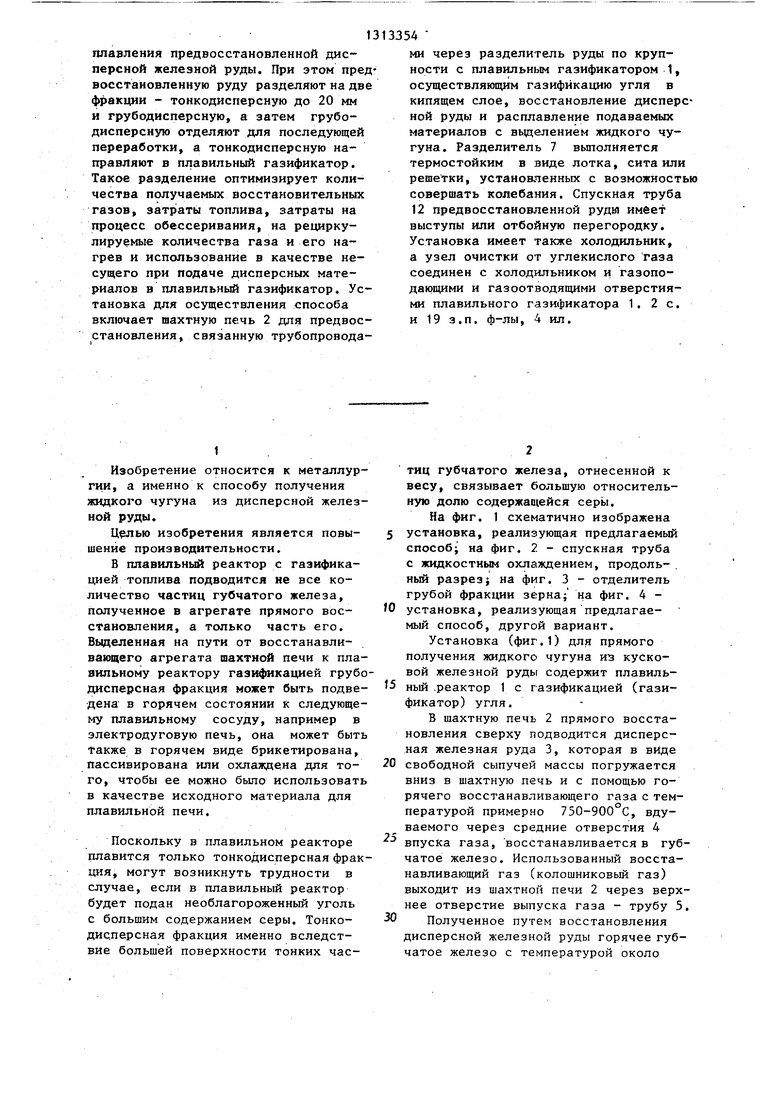

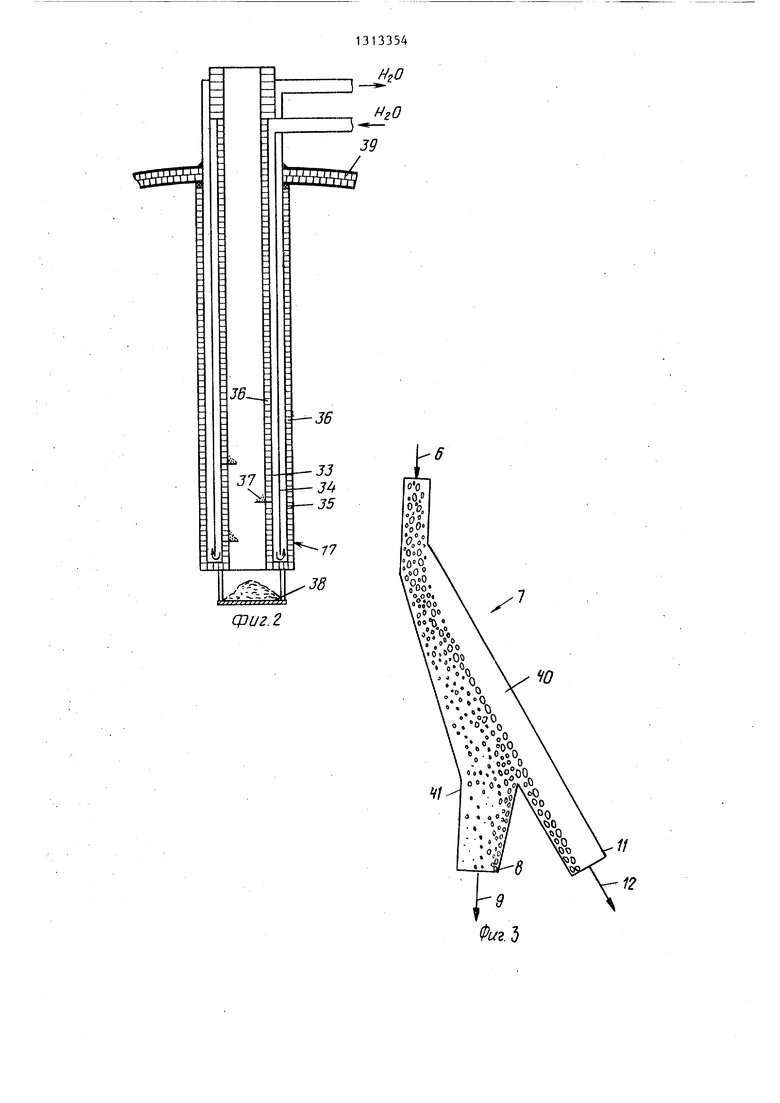

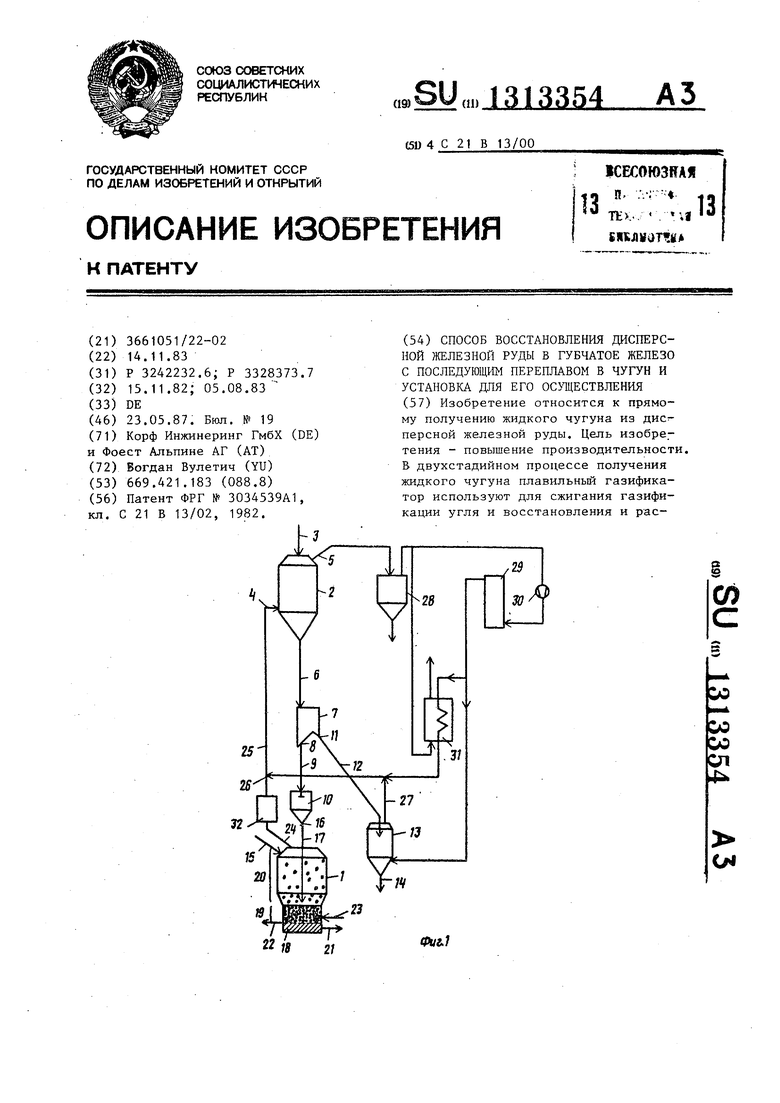

На фиг. 1 схематично изображена

установка, реализующая предлагаемый способ; на фиг. 2 - спускная труба с жидкостным охлаждением, продоль- . ный разрез} на фиг. 3 - отделитель грубой фрак1;ии зерна; на фиг. 4 установка, реализующая предлагаемый способ, другой вариант.

Установка (фиг.1) для прямого получения жидкого чугуна из кусковой железной руды содержит плавильный .реактор 1 с газификацией (газификатор) угля.

В шахтную печь 2 прямого восстановления сверху подводится дисперсная железная руда 3, которая в виде

свободной сыпучей массы погружается вниз в шахтную печь и с помощью горячего восстанавливающего газа с температурой примерно 750-900°G, вдуваемого через средние отверстия 4

впуска газа, восстанавливается в губчатое железо. Использованный восстанавливающий газ (колошниковый газ) выходит из шахтной печи 2 через верхнее отверстие выпуска газа - трубу 5.

Полученное путем восстановления дисперсной железной руды горячее губчатое железо с температурой около

750-850°С выгружается снизу из шахтной печи прямого восстановления 2 и через трубу 6 попадает в отделитель 7 грубодисперсной фракции. Последний альтернативно может иметь термически нагружаемое решето с размером ячейки, например 12 мм, через которое не проходят, а удерживаются частицы губчатого железа размером более чем 12 мм. Происходит разделение на тонкодисперсную фракцию и грубодисперсную фракцию. Частицы губчатого железа тонкодисперсной фракции выходят из отделителя 7 грубо- дисперсной фракции через первое выходное отверстие 8 и по трубе 9 попадают в устройство 10 выгрузки, которое имеет, например, скребок или шнек. Частицы губчатого железа грубозернистой фракции выходят из отделителя 7 грубодисперсной фракции через второе выходное отверстие 11 и попадают по трубе 12 в охлаждающий агрегат 13, в котором они охлаждаются до комнатной температуры так, что они без большой -опасности вторичного окисления после их восстановления могут транспортироваться дальше к месту, где они должны быть переработаны. В установке имеется выход 14 охлажденных частиц губча- того железа из охлаждающего агрегата 13. Загрузка угля в реактор осуществляется по трубе 15.

Выгружающее устройство 10 имеет в нижней части выходное отверстие 16 для частиц губчатого железа, которое соединяется с внутренним пространством плавильного газификатора 1 через по меньшей мере одну спускную трубу 17. Частицы губчатого железа через выходное отверстие 16 выдаются до- зированно. Таким образом, подаются в плавильный газификатор 1 (реактор 1) с газацией непрерывно или периодически требуемые загружаемые материалы в количестве, необходимом для процесса плавления через спускную трубу 17. Количество угля, необходимое для образования и поддержания угольного псевдоожиженного сло подается в плавильный газификатор 1 по трубе 15 непосредственно. Плавильный газификатор 1 может быть подразделен на три зоны, а именно нижняя зона 18, в которой находятся чугун и шлаки, средняя зона 19 для угольного лсевдоожиженного слоя и расши0

5

0

5

0

5

0

5

0

5

ренная верхняя зона 20, которая слу- жит в качестве успокоительной камеры. Подвод частиц губчатого железа производится не у верхней границы успокоительной камеры, а внутри успокоительной камеры вблизи от верхней границы угольного псевдоожиженного слоя зоны 19. Это достигается в данном случае благодаря тому, что спускная труба 17 глубоко погружена в успокоительную камеру зоны 20. Таким образом, значительно сокращается количество тонкой дисперсной фракции, выносимой вместе с газом. Наиболее оптимальная глубина погружения спускной трубы 17 просто определяется экспериментально. Целесообразным является, когда спускная труба оканчивается на небольшом расстоянии над верхней границей угольного псевдоожиженного слоя.

Применение одной или нескольких спускных труб 17 позволяет посредством изменения направления этих труб у нижнего конца либо путем ус- тановки отбойных листов существенно уменьшить вертикальную компоненту скорости падающего вниз материала и этим увеличить время нахождения частиц губчатого железа в угольном псев- доожиженном слое. Ввиду высоких термических нагрузок спускной трубы,погруженной во внутреннее пространство плавильного реактора с газацией, целесообразно охлаждать трубу.

На фиг. 1 схематически показаны лотки 21 и 22 для выпуска чугуна.-и шлаков, а также сопло 23 для вдувания газа, содержащего кислород.

(

Образованный восстанавливающий газ выходит через выпуск 24 при температуре около 1200 С. Отсюда он направляется дальше по линии 25 восстанавливающего газа к входу 4 газа агрегата 2 прямого восстановления. Поскольку восстанавливающий газ,направляемый в агрегат 2 прямого восстановления, не должен иметь температуру, превьш ающую 900 С, к горячему потоку поднимающегося восстанавливающего газа по линии 25 в месте 26 примешивается охлаждающий газ,подводимый по линии 27 с целью регулирования температуры. Этот охлаждаюш 1й газ является возвраи1енным обратно колошниковым газом, после того как он в газоочистителе 28 колошникового газа был очищен и охлажден и после того как в башенном СО -абсорбере 29, перед которым установлен компрессор 30 для создания требуемого давления, было уменьшено содержание СО Колошниковый газ в этом виде мог бы быть примешан к горячему восстанавливающему газу, однако он был пропущен через охлаждающий агрегат 13 и, взаимодействуя в прямом теплообмене с частицами губчатого железа грубозернистой фрак1Д1и, вызывает охлаждение этих частиц губчатого железа. При этом теплообмене подготовленный колошниковый газ нагревается при- мерно до 500°С. Затем он по линии 27 в месте 26 примешивается к потоку горячего восстанавливающего газа линии 25 для того, чтобы понизить его температуру до значения ниже 900°С, В случае, если в установке должно быть получено больше губчатого железа, чем чугуна, надо часть подготовленного колошникового газа в отдельном рекуператоре 31, включенном па- .раллельно к охлаждающему агрегату 13 предварительно нагреть для того,чтобы иметь возможность установить желаемую температуру газа. В качестве

нагревающего газа должен быть исполь- 30 листа 38 отклоняются почти в горизован неподготовленный колошниковый газ за газоочистителем 28, количество, которого зависит от потребности

в тепле. Благодаря этому можно также избежать обогащения циркулирующего газа инертнБми компонентами, такими как NJ. Для того, чтобы иметь возможность получить губчатое железо с малым содержанием серы,газ необходимо подвергнуть обессериванию в агрегате 32 обессеривания горячего газа.

Во избежание явления спекания необходимо, чтобы количество попадающего наверх по трубам 17,9 и 6 горячего газа удерживалось на низком уровне. Этого можно достигнуть при помощи создания высокого сопротивления потоку на участке выгружающее устройство 10 - спускная труба 9 и отделитель 7, когда выгрузка управляема так, что труба 9 постоянно по меньшей мере частично заполнена материалом. Таким образом, сопротивление параллельного пути к линии 25 восстанавливающего газа поддерживается на таком высоком уровне, что по этому параллельному -пути не

могут образоваться никакие вредные потоки газа.

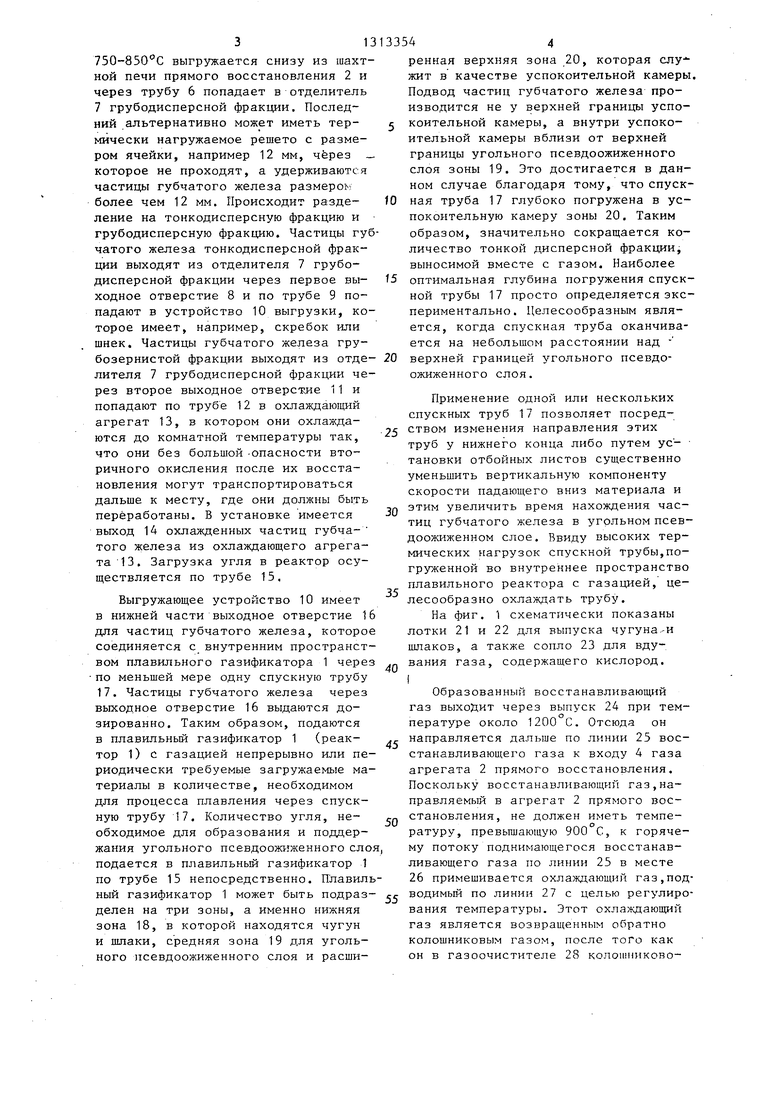

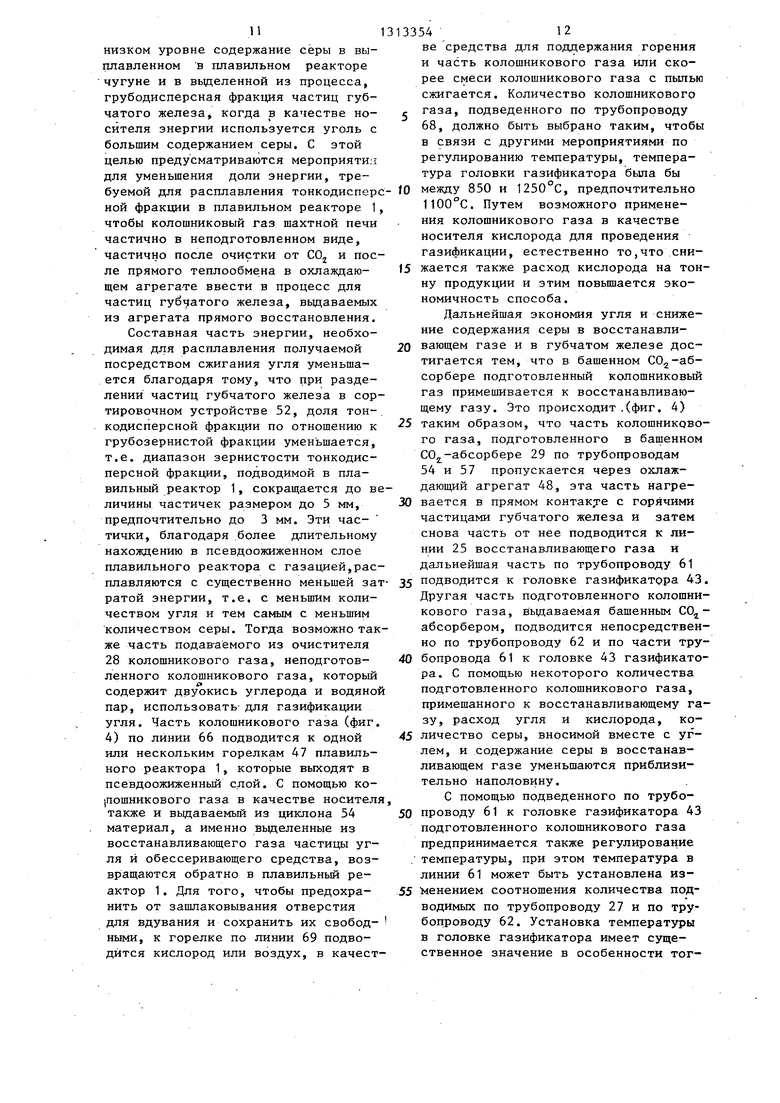

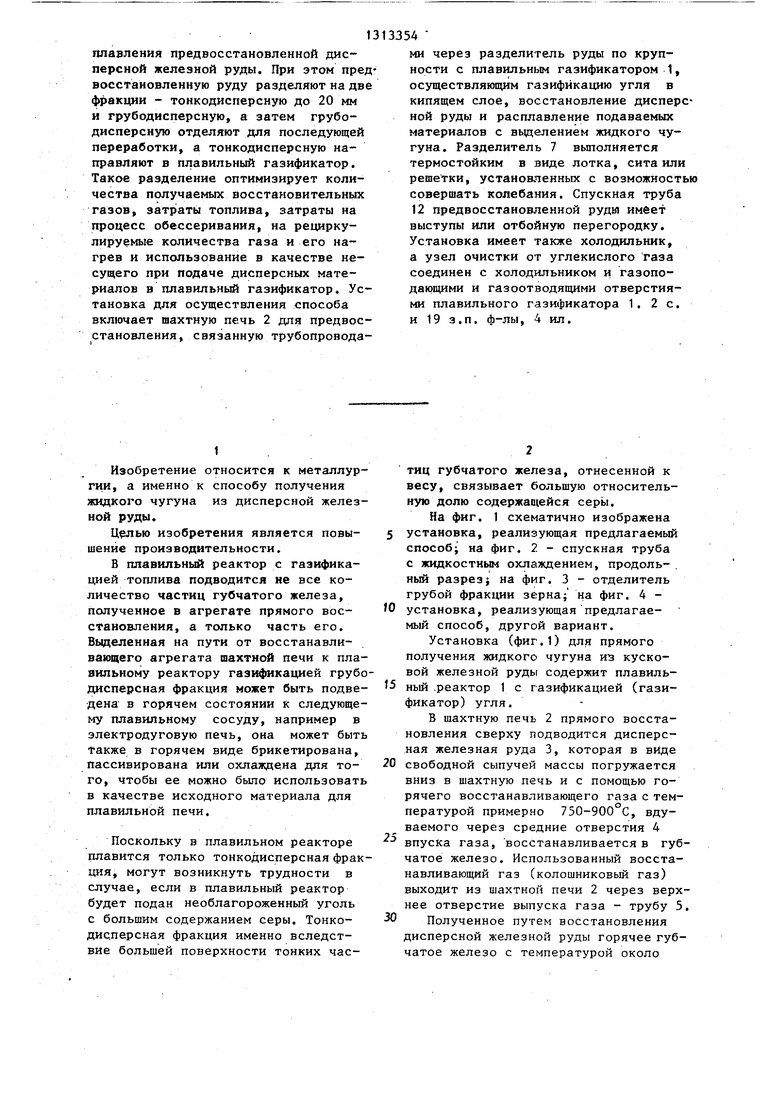

Вследствие высокой термической нагрузки внутри плавильного газификатора 1 спускная труба (фиг.2) снабжена жидкостным охлаждением. С этой целью, посредством трех металлических труб 33-35, установленных кон- центрически относительно друг друга, образован канал для жидкости, по которому пропускается охлаждающая жидкость, например вода. Охлаждающая система со всех сторон покрыта огнеупорным слоем 36.

В нижней части спускной трубы предусмотрены, установленные в виде каскада выступы 37, на которыж может откладываться материал, который тем самым служит защитой от износа. Вместо этих выступов или в дополнение к этим выступам у нижнего выходного отверстия трубы может быть предусмотрен отбойный лист 38, предпочтительно в форме усеченного конуса, похожий на китайскую шляпу. Падающие вниз частицы губчатого железа, посредством выступов 37, в трубе от- клоняются по форме меандра и затормаживаются и с помощью отбойного

35

40

зонтальном направлении, вследствие чего их вертикальная компонента скорости заметно уменьшается. Плавильный газификатор 1 имеет крышку 39.

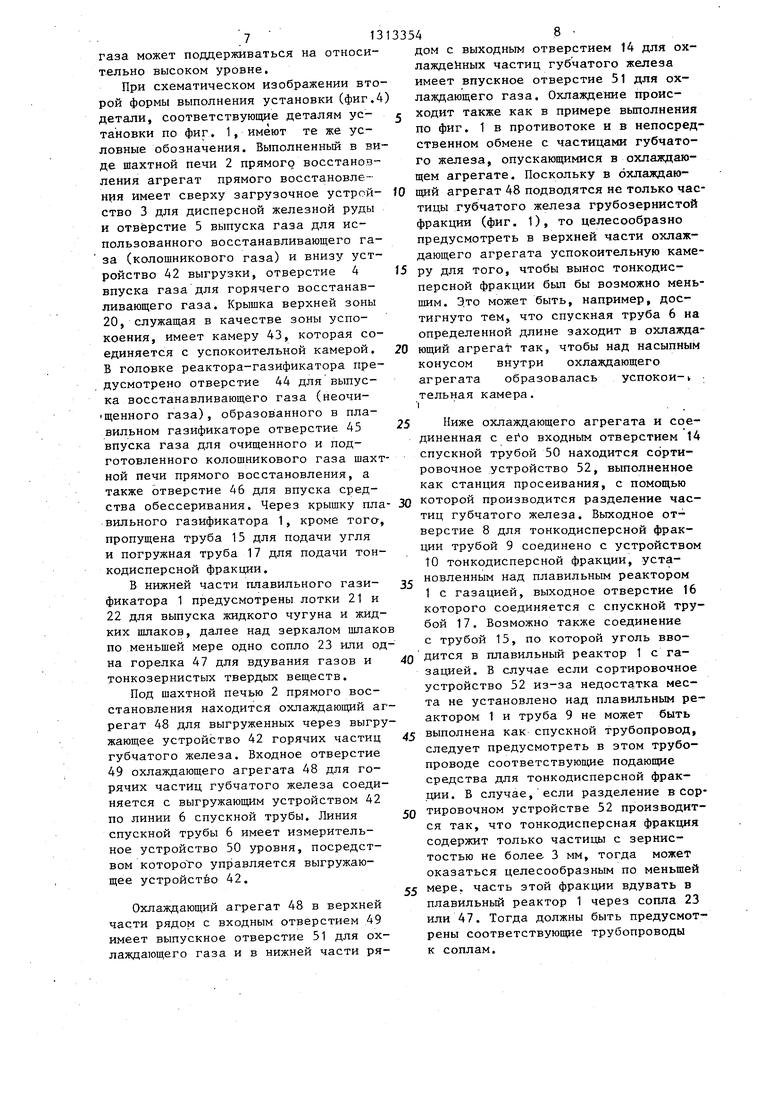

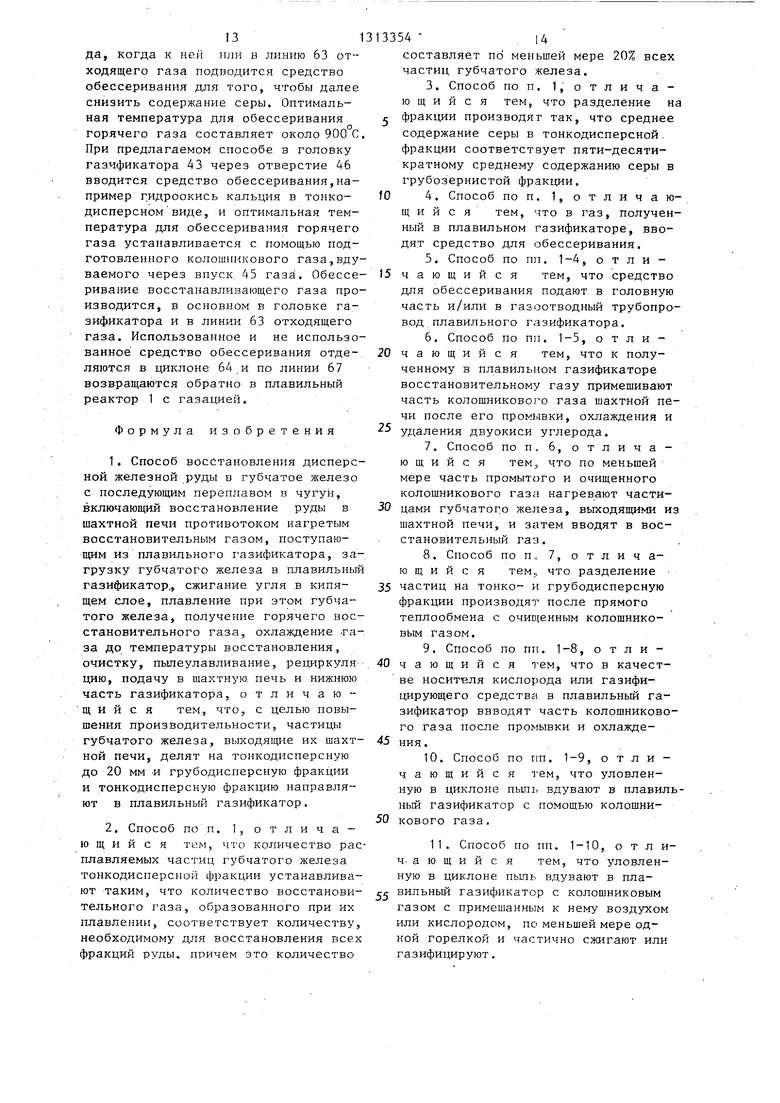

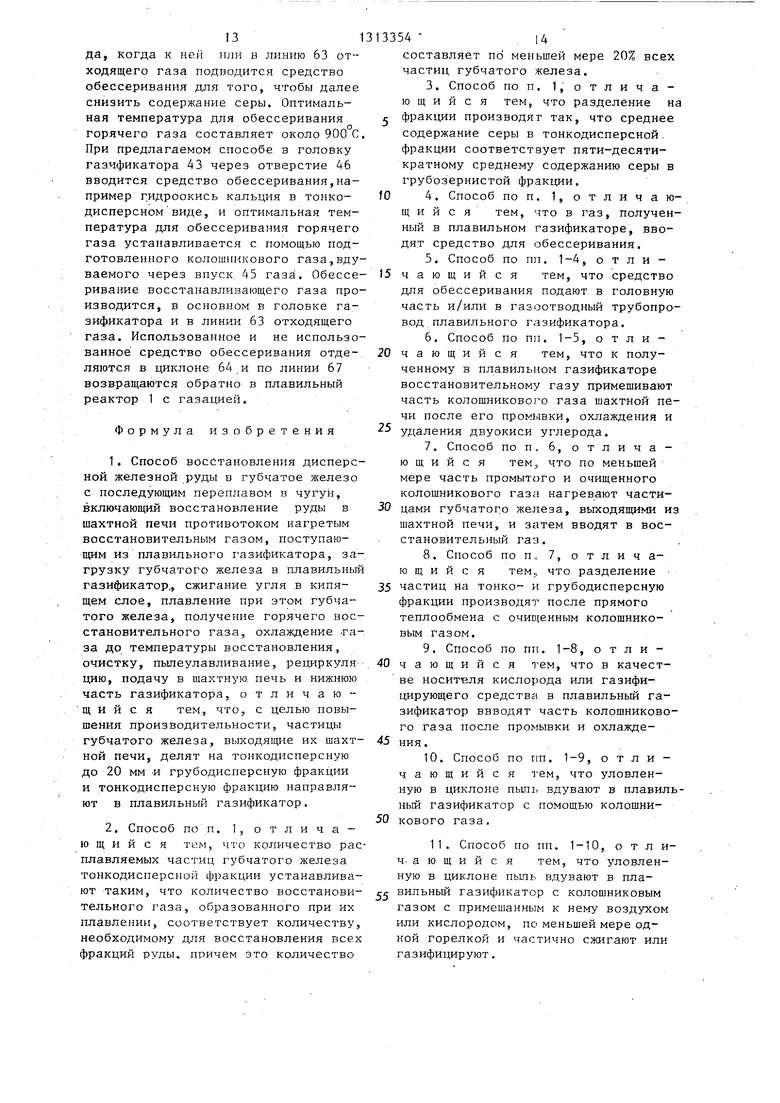

Схематически представленный на фиг. 3 отделитель 7 выполнен в виде наклонного спускного лотка 40 по меньшей мере с одним ответвляющимся от него вниз штуцером 41.

Поступаюп1ий сверху в отделитель 7 сыпучий материал расслаивается во время движения по отделителю, тонкие

частицы оседают внизу, а крупные собираются на верхней стороне. При соответствующем управлении отводом частиц губчатого железа тонкодисперсной фракции из первого вькодного отвер(|g стия 8 получают профиль течения

(фиг.З), т.е. грубые частищ 1 губчатого железа направляются дальше по спускной трубе 40, к второй выходной трубе 12 и оттуда отводятся. Ес55 ли отвод тонких частиц губчатого железа управляется (фиг. 1) посредством устройства 10 выгрузки, которое по трубе соединено с отделителем 7, тогда сопротивление потоку горячего

газа может поддерживаться на относительно высоком уровне.

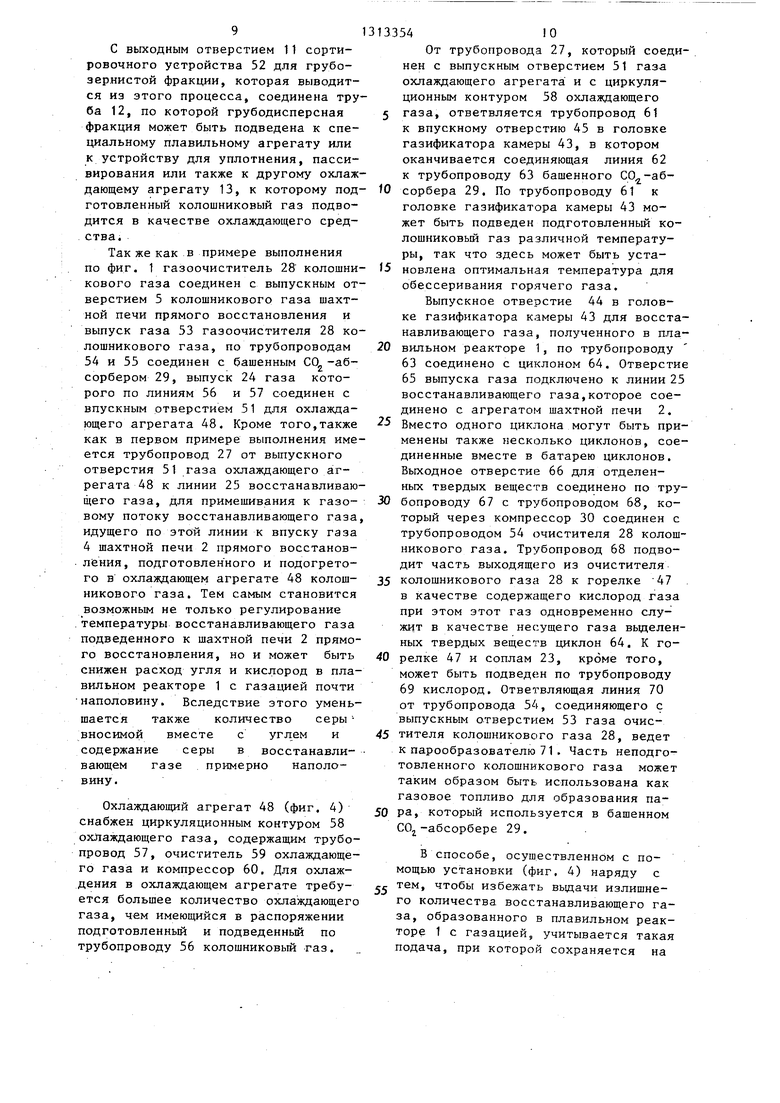

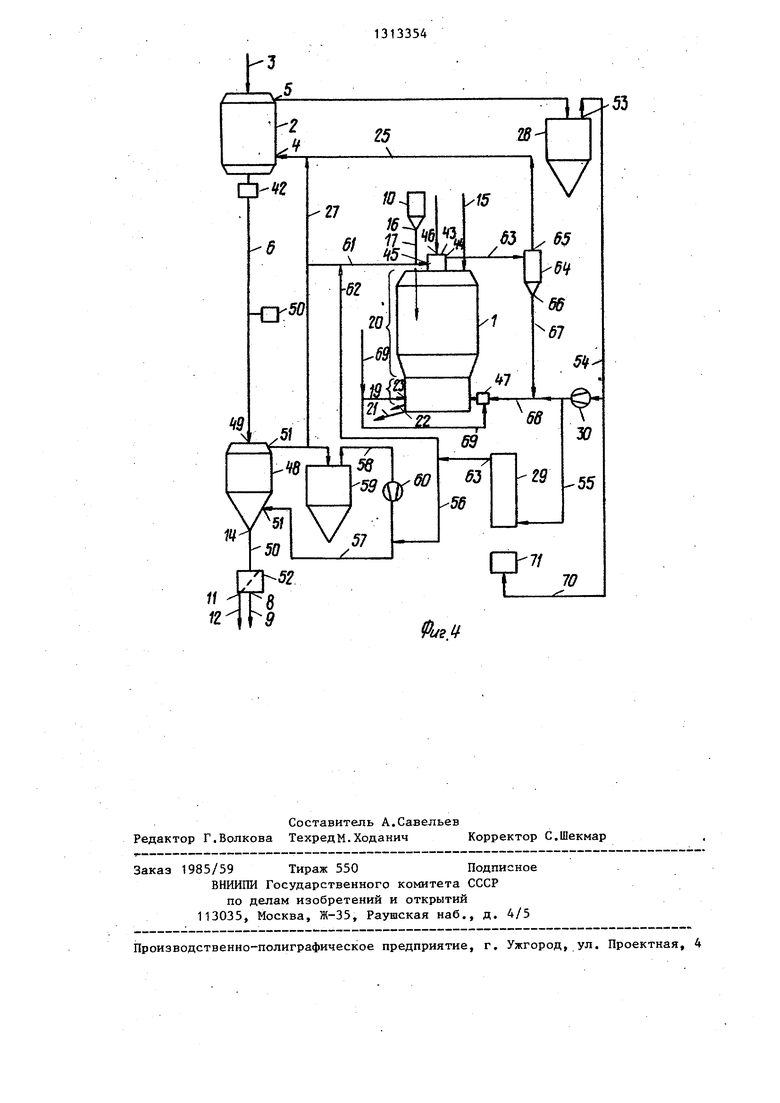

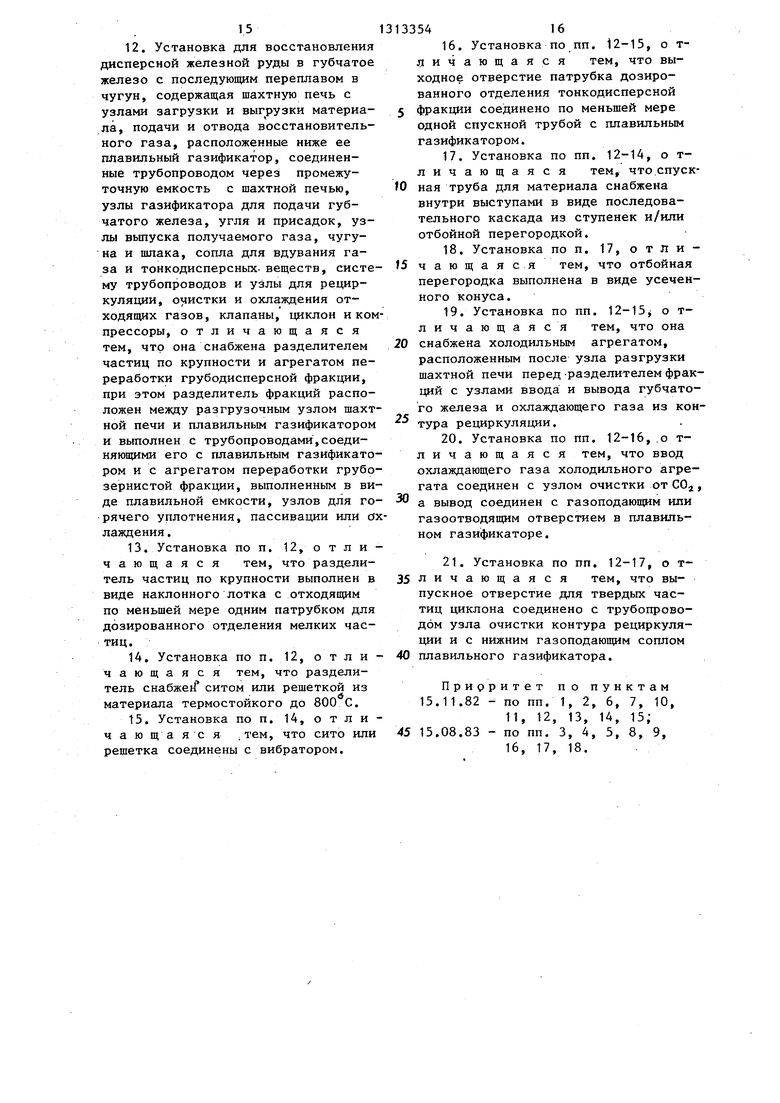

При схематическом изображении второй формы выполнения установки (фиг. детали, соответствующие деталям ус- тановки по фиг. 1, имеют те же условные обозначения. Выполненный в виде шахтной печи 2 прямогр восстановления агрегат прямого восстановления имеет сверху загрузочное устрой- ство 3 для дисперсной железной руды и отверстие 5 выпуска газа для использованного восстанавливающего газа (колошникового газа) и внизу устройство 42 выгрузки, отверстие 4 впуска газа для горячего восстанавливающего газа. Крышка верхней зоны 20, служащая в качестве зоны успокоения, имеет камеру 43, которая соединяется с успокоительной камерой. В головке реактора-газификатора предусмотрено отверстие 44 для выпуска восстанавливающего газа (неочи- 1 ценного газа), образованного в плавильном газификаторе отверстие 45 впуска газа для очищенного и подготовленного колошникового газа шахтной печи прямого восстановления, а также отверстие 46 для впуска средства обессеривания. Через крышку пла вильного газификатора 1, кроме того, пропущена труба 15 для подачи угля и погружная труба 17 для подачи тонкодисперсной фракции.

В нижней части плавильного гази- фикатора 1 предусмотрены лотки 21 и 22 для выпуска жидкого чугуна и жидких шлаков, далее над зеркалом шлако по меньшей мере одно сопло 23 или одна горелка 47 для вдувания газов и тонкозернистых твердых веществ.

Под шахтной печью 2 прямого восстановления находится охлаждающий агрегат 48 для выгруженных через выгружающее устройство 42 горячих частиц губчатого железа. Входное отверстие 49 охлаждающего агрегата 48 для горячих частиц губчатого железа соединяется с выгружающим устройством 42 по линии 6 спускной трубы. Линия спускной трубы 6 имеет измерительное устройство 50 уровня, посредством которо го управляется выгружающее устройство 42.

Охлаждающий агрегат 48 в верхней части рядом с входным отверстием 49 имеет выпускное отверстие 51 для охлаждающего газа и в нижней части рядом с выходным отверстием 14 для ох- лаждеНных частиц губчатого железа имеет впускное отверстие 51 для охлаждающего газа. Охлаждение происходит также как в примере вьтолнения по фиг. 1 в противотоке и в непосредственном обмене с частицами губчатого железа, опускающимися в охлаждающем агрегате. Поскольку в охлаждающий агрегат 48 подводятся не только частицы губчатого железа грубозернистой фракции (фиг. 1), то целесообразно предусмотреть в верхней части охлаждающего агрегата успокоительную камеру для того, чтобы вынос тонкодисперсной фракции был бы возможно меньшим. Это может быть, например, достигнуто тем, что спускная труба 6 на определенной длине заходит в охлаждающий агрегат так, чтобы над насыпным конусом внутри охлаждающего агрегата образовалась успокой-k

тельная камера. I

Ниже охлаждающего агрегата и соединенная с входным отверстием 14 спускной трубой 50 находится сортировочное устройство 52, выполненное как станция просеивания, с помощью которой производится разделение частиц губчатого железа. Выходное отверстие 8 для тонкодисперсной фракции трубой 9 соединено с устройством to тонкодисперсной фракции, установленным над плавильным реактором 1 с газацией, выходное отверстие 16 которого соединяется с спускной трубой 17. Возможно также соединение с трубой 15, по которой уголь вво- дится в плавильный реактор 1 с газацией. В случае если сортировочное устройство 52 из-за недостатка места не установлено над плавильным реактором 1 и труба 9 не может быть выполнена как спускной трубопровод, следует предусмотреть в этом трубопроводе соответствующие подаюш 1е средства для тонкодисперсной фракции. В случае, если разделение в сортировочном устройстве 52 производится так, что тонкодисперсная фракция содержит только частицы с зернистостью не более 3 мм, тогда может оказаться целесообразным по меньшей мере, часть этой фракции вдувать в плавильный реактор 1 через сопла 23 или 47. Тогда должны быть предусмотрены соответствующие трубопроводы к соплам.

9

С выходным отверстием 11 сортировочного устройства 52 для грубозернистой фракции, которая выводится из этого процесса, соединена труба 12, по которой грубодисперсная фракция может быть подведена к специальному плавильному агрегату кли к устройству для уплотнения, пассивирования или также к другому охлаждающему агрегату 13, к которому подготовленный колошниковый газ подводится в качестве охлаждающего средства.

Так же как в примере выполнения по фиг. 1 газоочиститель 28 колошникового газа соединен с выпускным отверстием 5 колошникового газа шахтной печи прямого восстановления и выпуск газа 53 газоочистителя 28 колошникового газа, по трубопроводам ЗА и 55 соединен с башенным СО -абсорбером 29, выпуск 24 газа которого по линиям 56 и 57 с-оединен с впускным отверстием 51 для охлаждающего агрегата 48. Кроме того,также как в первом примере выполнения имеется трубопровод 27 от выпускного отверстия 51 газа охлаждающего агрегата 48 к линии 25 восстанавливающего газа, для примешивания к газовому потоку восстанавливающего газа идущего по этой линии к впуску газа 4 шахтной печи 2 прямого восстановления, подготовлен ного и подогретого в охлаждающем агрегате 48 колошникового газа. Тем самым становится возможным не только регулирование

.температуры восстанавливающего газа подведенного к шахтной печи 2 прямого восстановления, но и может быть снижен расход угля и кислород в плавильном реакторе 1 с газацией почти

наполовину. Вследствие этого уменьшается также количество серы вносимой вместе с углем и содержание серы в восстанавли- вающем газе примерно наполовину.

Охлаждающий агрегат 48 (фиг. 4) снабжен циркуляционным контуром 58 охлаждающего газа, содержащим трубопровод 57, очиститель 59 охлаждающего газа и компрессор 60. Для охлаждения в охлаждающем агрегате требуется большее количество охлаждающего газа, чем имеющийся в распоряжении подготовленный и подведенньй по трубопроводу 56 колошниковый газ.

1335410

От трубопровода 27, который соединен с выпускным отверстием 51 газа охлаждающего агрегата и с циркуляционным контуром 58 охлаждающего 5 газа, ответвляется трубопровод 61 к впускному отверстию 45 в головке газификатора камеры 43, в котором оканчивается соединяющая линия 62 к трубопроводу 63 башенного СО -аб10 сорбера 29. По трубопроводу 61 к головке газификатора камеры 43 может быть подведен подготовленный колошниковый газ различной температуры, так что здесь может быть уста 5 новлена оптимальная температура для обессеривания горячего газа.

Выпускное отверстие 44 в головке газификатора камеры 43 для восстанавливающего газа, полученного в пла20 вильном реакторе 1, по трубопроводу 63 соединено с циклоном 64. Отверстие 65 выпуска газа подключено к линии 25 восстанавливающего газа,которое соединено с агрегатом шахтной печи 2.

Вместо одного циклона могут быть применены также несколько циклонов, соединенные вместе в батарею циклонов. Выходное отверстие 66 для отделенных твердых веществ соединено по тру30 бопроводу 67 с трубопроводом 68, который через компрессор 30 соединен с трубопроводом 54 очистителя 28 колошникового газа. Трубопровод 68 подводит часть выходящего из очистителя

35 колошникового газа 28 к горелке 47 в качестве содержащего кислород газа при этом этот газ одновременно служит в качестве несущего газа вьщелен- ных твердых веществ циклон 64. К го40 релке 47 и соплам 23, кроме того, может быть подведен по трубопроводу 69 кислород. Ответвляющая линия 70 от трубопровода 54, соединяющего с выпускным отверстием 53 газа очис45 тителя колошникового газа 28, ведет к парообразователю 71 . Часть неподготовленного колошникового газа может таким образом быть использована как газовое топливо для образования па50 ра, который используется в башенном COj,-абсорбере 29.

В способе, осуществленном с помощью установки (фиг. 4) наряду с тем, чтобы избежать выдачи излишнего количества восстанавливающего газа, образованного в плавильном реакторе 1 с газацией, учитывается такая подача, при которой сохраняется на

и

низком уровне содержание серы в выплавленном в плавильном реакторе чугуне и в выделенной из процесса, грубодисперсная фракция частиц губчатого железа, когда в качестве носителя энергии используется уголь с большим содержанием серы. С этой целью предусматриваются мероприятия для уменьшения доли энергии, тре131335412

ве средства для поддержания горения и часть колошникового газа или скорее смеси колошникового газа с пылью сжигается. Количество колошникового , газа, подведенного по трубопроводу 68, должно быть выбрано таким, чтобы в связи с другими мероприятиями по регулированию температуры, температура головки газификатора была бы

буемой для расплавления тонкодисперс- /О между 850 и 1250 С, предпочтительно

. Путем возможного применения колошникового газа в качестве носителя кислорода для проведения газификации, естественно то,что сни- 15

ной фракции в плавильном реакторе 1, чтобы колошниковый газ шахтной печи частично в неподготовленном виде.

частично после очистки от СО и после прямого теплообмена в охлаждающем агрегате ввести в процесс для частиц губчатого железа, выдаваемых из агрегата прямого восстановления. Составная часть энергии, необходимая для расплавления получаемой посредством сжигания угля уменьшается благодаря тому, что при разделении частиц губчатого железа в сортировочном устройстве 52, доля тон-. кодисперсной фракции по отношению к грубозернистой фракции уменьшается, т.е. диапазон зернистости тонкодисперсной фракции, подводимой в плавильный реактор 1, сокращается до величины частичек размером до 5 мм, предпочтительно до 3 мм. Эти частички, благодаря более длительному нахождению в псевдоожиженном слое плавильного реактора с газацией,расплавляются с существенно меньшей затратой энергии, т.е. с меньшим количеством угля и тем самым с меньшим количеством серы. Тогда возможно также часть подаваемого из очистителя 28 колошникового газа, неподготовленного колошникового газа, который содержит двуокись углерода и водяной пар, использовать- для газификации угля. Часть колошникового газа (фиг. 4) по линии 66 подводится к одной или нескольким горелкам 47 плавильного реактора 1, которые выходят в псевдоожиженный слой. С помощью ко- 1ПОШНИКОВОГО газа в качестве носителя, также и вьщаваемый из циклона 54 материал, а именно вьщеленные из восстанавливающего газа частицы угля и обессеривающего средства, возвращаются обратно в плавильньм реактор 1. Для того, чтобы предохранить от зашлаковывания отверстия для вдувания и сохранить их свобод- ными, к горелке по линии 69 подводится кислород или воздух, в качестжается также расход кислорода на тонну продукции и этим повьш1ается экономичность способа.

Дальнейшая экономия угля и снижение содержания серы в восстанавли20 вающем газе и в губчатом железе достигается тем, что в башенном СО -абсорбере подготовленный колошниковый газ примешивается к восстанавливающему газу. Это происходит ,(фиг. 4)

25 таким образом, что часть колошникового газа, подготовленного в башенном СО -абсорбере 29 по трубопроводам 54 и 57 пропускается через охлаждающий агрегат 48, эта часть нагре30 вается в прямом контакте с горячими частицами губчатого железа и затем снова часть от нее подводится к линии 25 восстанавливающего газа и дальнейшая часть по трубопроводу 61

35 подводится к головке газификатора 43 Другая часть подготовленного колошникового газа, выдаваемая башенным абсорбером, подводится непосредственно по трубопроводу 62 и по части тру40 бопровода 61 к головке 43 газификатора. С помощью некоторого количества подготовленного колошникового газа, примешанного к восстанавливающему газу, расход угля и кислорода, ко45 личество серы, вносимой вместе с уг - лем, и содержание серы в восстанавливающем газе уменьшаются приблизительно наполовину.

С помощью подведенного по трубо50 проводу 61 к головке газификатора 43 подготовленного колошникового газа предпринимается также регулирование температуры, при этом температура в линии 61 может быть установлена из55 4енением соотношения количества подводимых по трубопроводу 27 и по тру- боцроводу 62. Установка температуры в головке газификатора имеет существенное значение в особенности тог1335412

ве средства для поддержания горения и часть колошникового газа или скорее смеси колошникового газа с пылью сжигается. Количество колошникового , газа, подведенного по трубопроводу 68, должно быть выбрано таким, чтобы в связи с другими мероприятиями по регулированию температуры, температура головки газификатора была бы

. Путем возможного применения колошникового газа в качестве носителя кислорода для проведения газификации, естественно то,что сни- 5

жается также расход кислорода на тонну продукции и этим повьш1ается экономичность способа.

Дальнейшая экономия угля и снижение содержания серы в восстанавли0 вающем газе и в губчатом железе достигается тем, что в башенном СО -абсорбере подготовленный колошниковый газ примешивается к восстанавливающему газу. Это происходит ,(фиг. 4)

5 таким образом, что часть колошникового газа, подготовленного в башенном СО -абсорбере 29 по трубопроводам 54 и 57 пропускается через охлаждающий агрегат 48, эта часть нагре0 вается в прямом контакте с горячими частицами губчатого железа и затем снова часть от нее подводится к линии 25 восстанавливающего газа и дальнейшая часть по трубопроводу 61

5 подводится к головке газификатора 43. Другая часть подготовленного колошникового газа, выдаваемая башенным абсорбером, подводится непосредственно по трубопроводу 62 и по части тру0 бопровода 61 к головке 43 газификатора. С помощью некоторого количества подготовленного колошникового газа, примешанного к восстанавливающему газу, расход угля и кислорода, ко5 личество серы, вносимой вместе с уг - лем, и содержание серы в восстанавливающем газе уменьшаются приблизительно наполовину.

С помощью подведенного по трубо0 проводу 61 к головке газификатора 43 подготовленного колошникового газа предпринимается также регулирование температуры, при этом температура в линии 61 может быть установлена из5 4енением соотношения количества подводимых по трубопроводу 27 и по тру- боцроводу 62. Установка температуры в головке газификатора имеет существенное значение в особенности тог131

да, когда к ней или в линию 63 отходящего газа подводится средство обессеривания для того, чтобы далее снизить содержание серы. Оптимальная температура для обессеривания горячего газа составляет около 900 С При предлагаемом способе в головку газификатора 43 через отверстие 46 вводится средство обессеривания,например г.идроокись кальция в тонкодисперсном виде, и оптимальная температура для обессеривания горячего газа устанавливается с помощью подготовленного колош1п- кового газа,вдуваемого через впуск, 45 газа. Обессе- ривание восстанавливающего газа производится, в основном в головке газификатора и в линии 63 отходящего газа. Использованное и не использованное средство обессеривания отделяются в циклоне 64.и по линии 67 возвращаются обратно в плавильный реактор 1 с газацией.

Формула изобретения

1 . Способ восстановления дисперсной железной руды в губчатое железо с последующим переплавом в чугун, включающий восстановление руды в шахтной печи противотоком нагретЕ 1м восстановительным газом, поступающим из плавильного г язификатора, загрузку губчатого железа в плавильный газификатор,, сжигание угля в кипящем слое, плавление при этом губчатого железа, получение горячего восстановительного газа, охлаждение -газа до температуры восстановления, очистку, пылеулавливание, рециркуля цию, подачу в шахтную, печь и нижнюю часть газификатора, отличаю- щ и и с я тем, что, с целью повышения производительности, частицы губчатого железа, выходящие их шахтной печи, делят на тонкодисперсную до 20 мм -и грубодисперсную фракции и тонкодисперсную фракцию направляют в плавильный газификатор.

2. Способ по п. 1, отличающийся тем, что количество расплавляемых частиц губчатого железа тонкодисперсной фракции устанавливают таким, что количество восстановительного газа, образованного при их плавлении, соответствует количеству, необходимому для восстановления всех фракций руды, причем это количество

4 .14

составляет по меньшей мере 20% всех частиц губчатого железа.

3. Способ по п, 1, отличающийся тем, что разделение на

фракции производят так, что среднее содержание серы в тонкодисперсной. фракции соответствует пяти-десяти- кратному среднему содержанию серы в грубозернистой фракции.

4. Способ по п. 1, отличающийся тем, что в газ, полученный в плавильном газификаторе, вводят средство для обессеривания,

5.Способ по пп. 1-4, о т л и - чающийся тем, что средство

для обессеривания подают в головную часть и/или в газоотводный трубопровод плавильного газификатора.

6.Способ по пп. 1-5, о т л и - чающийся тем, что к полученному в плавильном газификаторе восстановительному газу .примешивают часть колошникового газа шахтной печи после его промывки, охлаждения и удаления двуокиси углерода.

7.Способ поп, 6, отличающийся тем, что по меньшей мере часть промытого и очищенного колошникового газа нагревают частицами губчатого железа, выходящими из шахтной печи, и затем вводят в восстановительный газ.

8.Способ по п„ 7, отличающийся тем,, что разделение

частиц на тонко- и грубодисперсную фракции производят после прямого теплообмена с очищенным колошниковым газом.

9.Способ по пп. 1-8, о т л и - ч а ю щ и и с я тем, что в качестве носит еля кислорода или газифицирующего средства в плавильный газификатор ввводят часть колошникового газа после промывки и охлаждения.

10.Способ по . 1-9, о т л и - чающий с я тем, что уловленную в циклоне пыль вдувают в плавильный газификатор с помощью колошникового газа.

11. Способ по пп. 1-10, о т л и- ч. а ю щ и и с я тем, что уловленную в циклоне пыль вдувают в пла- вильный газификатор с колошниковым газом с примешанным к нему воздухом или кислородом, по меньшей мере одной горелкой и частично сжигают или газифицируют.

12.Установка для восстановления дисперсной железной руды в губчатое железо с последующим переплавом в чугун, содержащая шахтную печь с узлами загрузки и выгрузки материала, подачи и отвода восстановительного газа, расположенные ниже ее плавильный газификатор, соединенные трубопроводом через промежуточную емкость с шахтной печью, узлы газификатора для подачи губчатого железа, угля и присадок, узлы выпуска получаемого газа, чугуна и шлака, сопла для вдувания газа и тонкодисперсных, веществ, систему трубопроводов и узлы для рециркуляции, очистки и охлаждения отходящих газов, клапаны, циклон и компрессоры, отличающаяся тем, что она снабжена разделителем частиц по крупности и агрегатом переработки грубодисперсной фракции, при этом разделитель фракций расположен между разгрузочным узлом шахтной печи и плавильным газификатором и вьтолнен с трубопроводами,соединяющими его с плавильным газификатором и с агрегатом переработки грубозернистой фракции, выполненным в виде плавильной емкости, узлов для горячего уплотнения, пассивации или охлаждения .

13.Установка по п. 12, о т л и - чающаяся тем, что разделитель частиц по крупности выполнен в виде наклонного лотка с отходящим

по меньшей мере одним патрубком для дозированного отделения мелких частиц.

14.Установка по п.12, отличающаяся тем, что разделитель снабжей ситом или решеткой из материала термостойкого до 800 С.

t5. Установка по п. 14, отли- ч а ю ща яс я ;Тем, что сито или решетка соединены с вибратором.

O

5

16.Установка по пп. 12-15, о т- личающаяся тем, что выходное отверстие патрубка дозированного отделения тонкодисперсной фракции соединено по меньшей мере одной спускной трубой с плавильным газификатором.

17.Установка по пп. 12-14, о т- личающаяся тем, что.спускная труба для материала снабжена внутри выступами в виде последовательного каскада из ступенек и/или отбойной перегородкой.

18.Установка по п. 17, отпи- ч ающа я ся тем, что отбойная перегородка выполнена в виде усеченного конуса.

19.Установка по пп. 12-15j о т- личающаяся тем, что она снабжена холодильным агрегатом, расположенным после узла разгрузки шахтной печи перед-разделителем фракций с узлами ввода и вывода губчатого железа и охлаждающего газа из контура рециркуляции.

20.Установка по пп. 12-16, .о т- личающаяся тем, что ввод охлаждающего газа холодильного агрегата соединен с узлом очистки от СО,

а вывод соединен с газоподающим или газоотводящим отверстием в плавильном газификаторе.

21.Установка по пп. 12-17, о т- 5личающаяся тем, что выпускное отверстие для твердых частиц циклона соединено с трубопроводом узла очистки контура рециркуляции и с нижним газоподающим соплом

0 плавильного газификатора.

Приоритет по пунктам 15.11.82 - по пп. 1, 2, 6, 7, 10,

11, 12, 13, 14, 15; 5 15.08.83 - по пп. 3, 4, 5, 8, 9, 16, 17, 18.

0

5

фиг.2

X

40

V/

Ж

U2i

Изобретение относится к прямому получению жидкого чугуна из дисперсной железной руды. Цель изобре.- тения - повышение производительности, В двухстадийном процессе получения жидкого чугуна плавильньй газификатор используют для сжигания газификации угля и восстановления и расСО DO СлЭ Сл: ел . Ы Й/й7

| Патент ФРГ № 3034539А1, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-23—Публикация

1983-11-14—Подача